预变形对喷射成形Al-Cu-Li 合金力学和耐腐蚀性能的影响

2022-06-08都昌兵官瑞春唐启东徐进军

都昌兵 ,肖 锎 ,官瑞春 ,彭 静 ,唐启东 ,徐进军,4*

(1.空军航空维修技术学院 航空机电设备维修学院,长沙 410124;2.中机国际工程设计研究院有限责任公司,长沙 410124;3.国家管网集团北方管道有限责任公司 压缩机组维检修中心,河北 廊坊 065000;4.湖南省飞机维修工程技术研究中心,长沙 410124)

与常规的2×××系和7×××系铝合金相比,第三代铝锂合金(Al-Cu-Li 系合金)具有密度更低、强韧性匹配更佳以及弹性模量更高的特点[1]。在航空航天领域,铝锂合金在抗冲击以及后续修复等方面比复合材料具有一定的优势。因此,Al-Cu-Li 合金已成为现代航空航天器制备中不可或缺的轻质金属材料[2]。随着航空航天工业的飞速发展,对铝锂合金的要求不再是单纯追求减重效果而是朝着高强、高韧以及耐腐蚀等高综合性能发展。不同于传统铸造工艺制备的Al-Cu-Li 合金,通过喷射成形工艺制备的Al-Cu-Li 合金胚料无宏观偏析、显微组织更加均匀精细,为研发和制备高综合性能的铝锂合金提供了新思路[3-5]。

铝锂合金是可热处理强化合金,晶粒组织结构特征、粗大未溶第二相以及纳米析出相的析出行为不仅对合金的力学性能具有显著影响,还会明显影响合金的抗腐蚀性能[6]。宏微观组织特征与合金成分和形变热处理制度息息相关,而对于合金成分确定的Al-Cu-Li 系合金,只能通过优化后续的形变热处理制度来调控材料的宏观组织结构和微观纳米析出相的析出行为来进一步提升材料的综合性能[7-9],特别是通过调整时效制度可改变铝锂合金中主要强化相的析出行为,从而达到改善合金性能的目的。

Al-Cu-Li 系合金中主要析出相种类有δ′(Al3Li)相、θ′(Al2Cu)相和T1(Al2CuLi)相等。析出相的强化效果依赖于析出相在塑性变形过程中对位错运动的阻碍作用[10]。可动位错如果切过析出相(如δ′相)能够促进合金发生平面滑移,导致塑性变形的局域化,析出相产生的强化效果较小;位错如果绕过析出相(如T1和θ′相),有利于合金发生交滑移,将导致变形更加均匀,产生的强化效果较强[11-13]。析出相是被切过还是绕过主要取决于析出相的类型和析出形态。在Al-Cu-Li 系合金中,在基体{111}Al面上析出的T1相所形成的临界分切应力大于在{100}Al面上析出的θ′相以及球状的δ′相。所以,在Al-Cu-Li 合金中,T1相的强化作用明显高于θ′相和δ′相,为主要强化相[14]。

对固溶态铝锂合金进行冷变形(拉伸或者轧制)处理,能够在基体中引入更多位错,从而为后续时效过程中析出相析出提供额外的形核质点,促进强化相在晶粒内部的非均匀形核析出,从而提升合金强度。在航空航天领域,除力学性能外,Al-Cu-Li 合金的晶间腐蚀(intergranular corrosion,IGC)性能也是评价材料是否能投入应用的重要指标,改善Al-Cu-Li 系合金的抗腐蚀性能也成为一个热点研究方向。在腐蚀性介质中,由于Li 元素具有较强的化学活性,铝锂合金中含Li 相(如T1和δʹ相等)较基体的腐蚀电位更负[15],极易发生腐蚀,从而恶化合金的耐腐蚀性能[16-18]。虽然可以调整时效工艺来促进T1相析出提高Al-Cu-Li 系合金的强度,但是T1相可能是引发Al-Cu-Li 系合金产生局部腐蚀的重要原因。

综上所述可知,同步提升Al-Cu-Li 合金的力学性能和晶间腐蚀性能依然是一个重要的难题。因此,探索不同的时效处理制度对Al-Cu-Li 合金组织和性能的影响仍然是必要的,通过总结微观组织演变和性能之间的规律,不断优化热处理制度以期进一步开发合金的潜在利用价值。本工作通过在时效前引入不同的预变形处理(预拉伸或预轧制),研究三种时效制度下Al-Cu-Li 合金的时效析出特性与室温力学性能和耐腐蚀性能的影响规律,获得能够同步提升Al-Cu-Li 合金力学和耐腐蚀性能的热处理方法。

1 实验

采用测量精度为1×10-6的电感耦合等离子原子发射光谱仪对喷射成形态Al-Cu-Li 合金的元素成分进行定性及定量分析,测试结果如表1 所示。对喷射态合金进行450 ℃/ 24 h+510 ℃/ 24 h 的均匀化处理,然后利用机械法去除合金表面的氧化层和可见缺陷;再采用ϕ400×1000 型二辊热轧机对合金进行轧制处理,先将合金热轧至6 mm 厚,再按照6 mm→5 mm→4 mm→3 mm 的冷轧工艺,获得实验用3 mm 冷轧板。

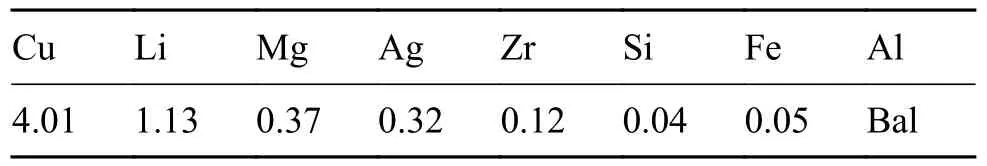

表1 Al-Cu-Li 合金的标准化学成分(质量分数/%)Table 1 Standard chemical composition of Al-Cu-Li alloy(mass fraction/%)

1.1 时效制度介绍

冷轧板经510 ℃/1.5 h 固溶处理后(淬火转移时间小于3 s),将合金分别进行3 种不同的时效制度处理。为了方便起见,将直接人工时效、预轧制后再人工时效以及预拉伸后再人工时效制度合金,分别命名为AA、RA 和SA,具体时效处理制度如表2 所示。

表2 Al-Cu-Li 合金的时效处理制度Table 2 Aging treatment system for Al-Cu-Li alloy

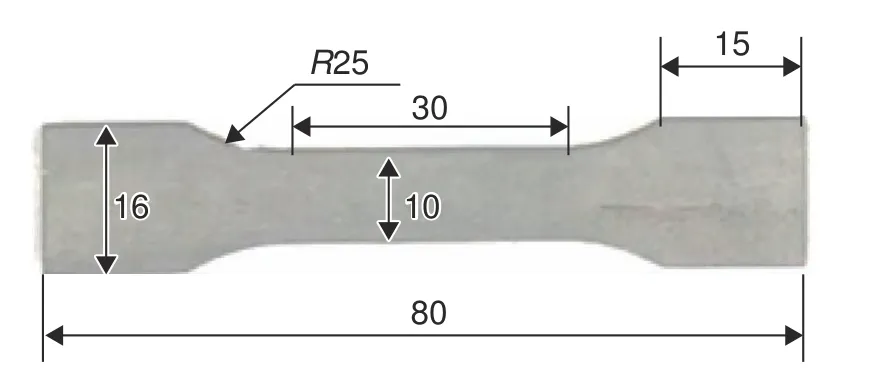

1.2 力学性能测试

采用HV-1000A 维氏硬度计测试经不同时效制度处理试样的硬度值。测试过程中,施加载荷为9.8 N,加载时间为15 s,每次硬度测试至少5 个点并取其平均值作为最后结果。采用线切割加工制备标准的室温拉伸试样,尺寸如图1 所示。室温拉伸测试在DDL100 万能试验机上进行。拉伸速率为2 mm/min,借助25 mm MTS 引伸计测定应变和总伸长率,试样的最终强度值为三个拉伸试样的平均值。

图1 标准拉伸试样尺寸示意图Fig.1 Schematic diagram of standard tensile specimen

1.3 晶间腐蚀及电化学测试

参照国标GB/T 7998—2005 对时效处理后的试样进行晶间腐蚀测试。腐蚀液成分为:57 g NaCl+1 L 蒸馏水+10 mL H2O2。浸泡实验时,一个面积为10 mm × 10 mm 的试样表面暴露于腐蚀溶液中,其余表面采用环氧树脂密封。35 ℃恒温浸泡6 h后,用去离子水清洗试样并自然风干。将腐蚀试样垂直于腐蚀面切开后,按金相试样制备方法进行打磨和抛光,通过金相显微镜放大观察,测量出腐蚀深度并观察腐蚀形貌。

电化学测试则采用MUL TI AUTOLAB M204三电极电化学系统进行,以铂片为辅助电极,饱和甘汞电极为参比电极,面积为1 cm2的正方形样品为工作电极。所有试样在3.5% NaCl 溶液中浸泡10 min 后,在–1.2~0 VSCE范围内以0.2 mVSCE测量其极化曲线。

1.4 微观组织表征

用Zeiss EVO MA10 扫描电镜(scanning electron microscope,SEM)观察室温拉伸实验试样的断口形貌。根据标准的研磨和抛光工艺,将TEM 试样磨薄至80 μm 左右,并用冲孔器冲出直径为3 mm的圆盘薄片;然后在30% HNO3+70% CH3OH 电解质溶液中对圆盘薄片进行电解双喷抛光以及减薄处理,抛光过程中加入液氮,使温度保持在–20 ℃左右。实验电压为15~ 20 V,电流为50~70 mA。最后,用FEI Titan F20 G2透射电镜(transmission electron microscope,TEM)在200 kV 加速电压下对样品的微观组织特征进行识别和观察。

2 实验结果

2.1 预变形处理对合金力学性能的影响

测试三种时效制度下合金硬度随时效时间的变化情况,图2 为合金硬化曲线。RA 和SA 时效处理试样与AA 相比,时效前的预变形产生了明显的加工硬化作用,如图2 中箭头所示,固溶淬火后5%预轧制、5%预拉伸变形处理分别使初始硬度提高至93.1HV 和95.7HV。由图2 可知,RA 和SA在155 ℃条件下恒温保存约28 h 后,峰值硬度分别达到167.4HV 和171.8HV;而AA 则需要48 h时才能达到152.6HV 的峰值硬度,明显比RA 和SA 达到峰值硬度的时间长而且硬度值更低。因此,在人工时效前进行预轧制或预拉伸处理,不仅有利于人工时效过程中提高材料的峰值硬度,而且还可以缩短合金到达峰值硬度的时间。

图2 AA、RA、SA 三种时效制度下的时效硬化曲线Fig.2 Age hardening curves under three ageing systems of AA,RA and SA

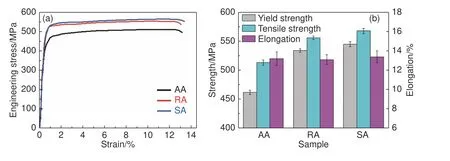

据时效硬化实验结果,选取三种时效制度下的峰值时效试样进行室温拉伸实验。图3 为不同时效制度处理的峰值时效试样室温拉伸应力-应变曲线及性能对比柱状图。由图3 可知,AA、RA、SA 时效制度的屈服强度(yield strength,YS)和极限抗拉强度(ultimate tensile strength,UTS)依次增加,而断后伸长率(elongation,E)都约为13%。RA 的YS、UTS 以及E值分别为534 MPa、556 MPa 和13.1%,SA 的YS 为 545 MPa、UTS 为568 MPa、E为13.4%。与AA 的YS 值462 MPa、UTS 值513 MPa、E值13.2% 相比,RA 的YS提高15.6%,UTS提高8.4%,SA 的YS提高18%,UTS 提高10.7%,经过预变形(RA、SA)处理的试样综合力学性能(强度和伸长率)要明显优于人工时效(AA)处理试样,说明预变形有利于提升Al-Cu-Li 合金的力学性能。

图3 AA、RA、SA 三种时效制度下力学性能测试结果(a)应力-应变曲线;(b)抗拉强度、屈服强度、伸长率的比较Fig.3 Mechanical properties of AA,RA and SA under three ageing systems(a)stress-strain curve;(b)comparison of tensile strength,yield strength and elongation

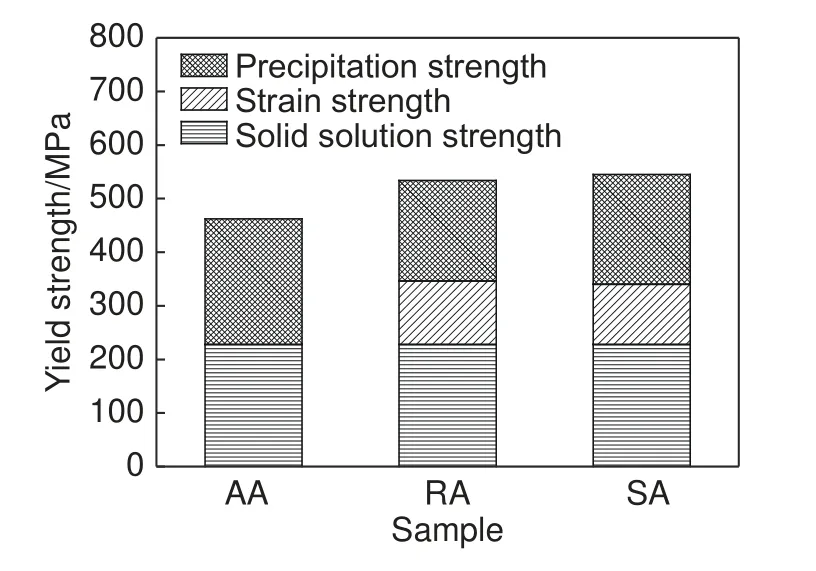

图4 为AA、RA 和SA 试样的典型室温拉伸断口形貌。由图4 可看出,所有断口中均出现韧窝造成的穿晶以及沿晶断裂特征。图4(a)为AA 处理试样断口形貌图,断口中分布着较多的深浅不一的韧窝,同时也存在沿晶断裂现象,表现出典型的韧窝型及沿晶解理断裂的混合型断裂。图4(b)和4(c)分别为RA 和SA 处理试样断口形貌图,与AA 相比,三者断口形貌较为相似,说明三种试样的断裂模式相同且断后伸长率相差不大,这与室温拉伸测试相吻合。

图4 室温拉伸实验后试样的断口形貌(a)AA;(b)RA;(c)SAFig.4 Fracture morphologies of the samples after tensile test at room temperature(a)AA;(b)RA;(c)SA

2.2 预变形处理对合金晶间腐蚀的影响

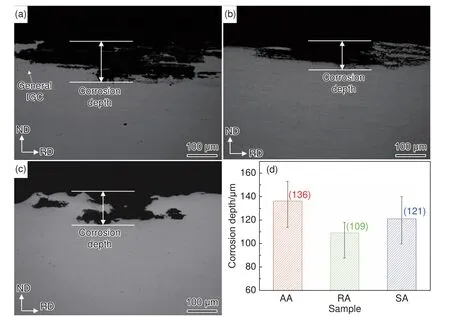

图5 为三种时效制度下峰值时效试样在晶间腐蚀溶液中浸泡6 h 后的晶间腐蚀形貌图。RD 为轧制方向,ND 为法线方向。AA 制度下表现为全面晶间腐蚀并且伴随着严重坑蚀特征,而且腐蚀坑底部的晶间腐蚀还有向合金内部扩展的趋势,如图5(a)所示。RA 制度下表现为坑蚀并且蚀坑边缘伴随着微弱的局部晶间腐蚀特征,晶间腐蚀逐渐向晶粒内部发展,如图5(b)所示。SA 制度下无明显的晶间腐蚀网格状特征,主要为晶粒内部的腐蚀,细小的孔洞结合形成较大的孔洞形成坑蚀,如图5(c)所示。此外,由图5(d)统计的腐蚀深度可以看出,AA、SA 以及RA 试样的平均腐蚀深度分别为136 μm、109 μm 和121 μm,试样的晶间腐蚀敏感性为AA>SA>RA。

图5 试样在IGC 溶液中浸泡6 h 后的典型截面形貌和腐蚀深度统计(a)AA;(b)RA;(c)SA;(d)腐蚀深度统计Fig.5 Cross sectional mophologies and corrosion depth statistics of peak-aged samples after immersed in ICG solution for 6 h(a)AA;(b)RA;(c)SA;(d)corrosion depth statistics

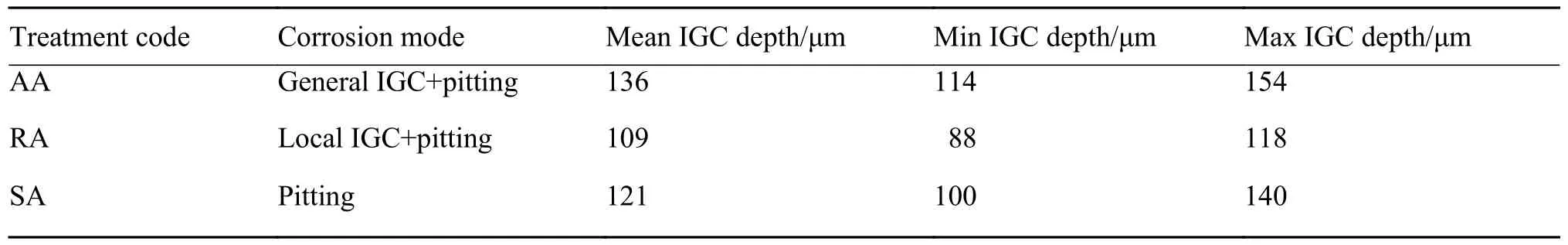

表3 为不同试样的最大和最小腐蚀深度值。由表3 可知,最大和最小腐蚀深度变化规律与试样的平均腐蚀深度变化规律相似,进一步表明时效前进行预变形处理可以改善合金的耐腐蚀性能。

表3 不同时效制度下晶间腐蚀形貌特征及深度Table 3 Intergranular corrosion morphologies and depth under different aging systems

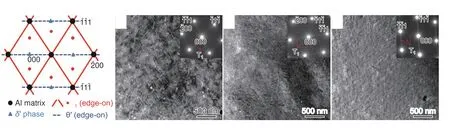

2.3 预变形处理对合金微观组织的影响

图6 为不同时效制度条件下的试样沿[110]Al方向拍摄的HAADF-STEM 图像及其对应的选区电子衍射(SAED)图谱。如图6(a)所示,在[110]Al方向上,T1相的两个变体偏离晶带轴,从而在衍射花样中的1/3<220>Al和2/3<220>Al菱形长对角线处产生斑点(图6(a)中红色的圆点),其余两个变体与晶带轴平行组成了菱形的四条芒线(如图6(a)中红色的实线)。θ′相以衍射花样<200>Al方向中的菱形短对角边芒线的形式出现(图6(a)中蓝色的虚线)。δ′相以选区电子衍射斑中1/2<220>处的衍射斑点出现(图6(a)中蓝色的三角形)。

由图6(b)可知,AA 合金中的析出相为较多数量针状T1相(椭圆盘片状T1相通过TEM 电镜的二维成像呈现出来为针状)和一定量的θ'相。RA 试样的析出相形貌与AA 合金有所不同,RA 试样中存在大量均匀分布且尺寸细小的T1相,如图6(c)所示。SA 试样与RA 试样析出相特征较为相似,试样中同样也是大量均匀细小的T1相,SAED 图谱中的T1相斑点较为明亮清晰,如图6(d) 所示。由图6 可知,与AA 处理制度相比,RA 和SA 处理制度试样的T1相的直径显著减小,数量大幅度增加,并且RA 和SA 试样中T1相分布更均匀,而AA 试样中T1相析出相数量相对较少,析出相间距更大。随着预变形的引入,合金中析出相的种类、尺寸、形貌以及数量发生变化,峰值时效处理后形成大量的T1相作为主要的强化相。

图6 HAADF-STEM 图像及其对应[110]Al 方向的SAED(a)[110]Al 方向的SADE 衍射斑点示意图;(b)AA;(c)RA;(d)SAFig.6 HAADF-STEM images taken along [110]Al direction and the corresponding SAED patterns(a)schematic diagrams of SADE diffraction spots in [110]Al direction;(b)AA;(c)RA;(d)SA

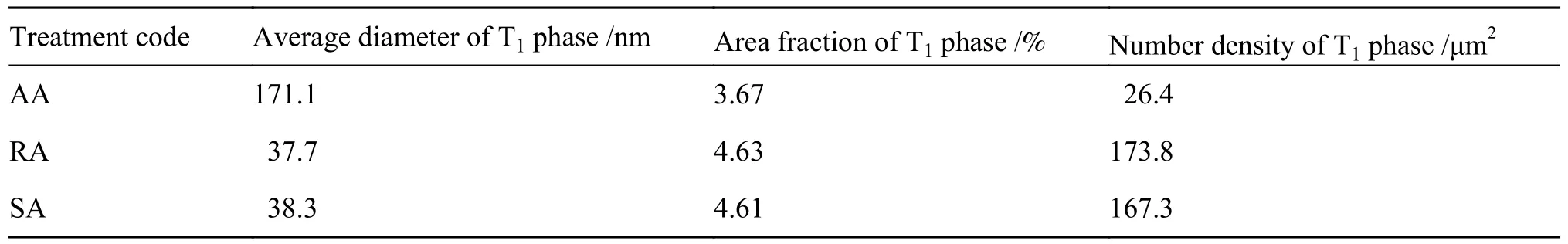

为了清楚地描述不同时效制度下主要的T1析出相的变化情况,运用ImageJ 图像处理软件,分别对AA、RA、SA 试样的HAADF-STEM 图像中T1相的尺寸和数量密度分布情况进行测量统计分析,结果如表4 所示。由表4 可知,AA试样中T1相平均直径尺寸、面积分数以及析出数密度分别为171.1 nm、3.67% 以 及26.4 /μm2;与AA 试样相比,RA 试样的析出相直径明显减小,析出数密度增加。RA 试样中T1相平均直径尺寸、面积分数以及析出数密度分别为37.7 nm、4.63%以 及173.8 /μm2。与RA 试样相比,SA 试样中T1相平均直径尺寸更大(38.3 nm)、面积分数以及析出数密度都略低,分别为4.61% 以及167.3/μm2。

表4 三种不同时效制度下T1 相参数统计Table 4 T1 phase parameter statistics with three aging conditions

3 分析与讨论

由实验结果可知,不同时效处理后试样的力学和晶间腐蚀性能存在差异。Al-Cu-Li 合金的性能与时效析出相的类型、尺寸、形貌和数密度密切相关。本研究中合金析出相类型主要包括T1和θ′相,前期研究成果表明T1和θ′相之间存在着竞争关系。

T1相和θ′相与基体分别呈非共格和半共格的关系,两种析出相的共格畸变能和界面能均较大,所需形核功较大。为减少形核功,T1相和θ′相往往优先在晶体缺陷处非均匀形核,以便减小析出新相所需的界面自由能。在固溶后进行预拉伸或预轧制处理能够在基体中引入大量位错[7-10],溶质原子容易在位错处偏聚形成大量以位错为中心的溶质过饱和区。基体中高密度位错的存在导致合金畸变能增加,在这种具有较高能量的位置形成新相,相当于提高了相变自由能,从而为析出相提供驱动力和形核位置。此外,由于晶体缺陷处原子排列混乱,溶质原子沿晶体缺陷的扩散较为容易,从而促进析出相在很短的时间内完全析出。强化相的快速析出,加快了合金的时效响应速率,缩短了合金到达峰值时效的时间。所以,预变形处理后试样到达峰值时效的时间都较直接人工时效处理试样更短。

T1相和θ′相都易在位错处析出,能量势垒更低的析出相则优先形核析出[11]。位错促进析出相形核的有效性随α值的增大而增大,而α值与界面能和相变自由能的函数关系如式(1):

式中:ΔGv为第二相析出时体积自由能的变化;μ为剪切模量;b为柏氏矢量;σ为析出相与基体的界面能。

T1相和θ′相的界面能相似。由于T1相为平衡相,而θ′相为亚稳相,故T1相的体积自由能大于θ′相。虽然T1相和θ′相的剪切应变能相似,但它们的剪切应变所处的晶面和晶向却不同。θ′相位于(001)Al/[100]Al,而T1相位于(111)Al/[112]Al。由于T1相的剪切应变位于铝基体位错的柏氏矢量所在的{111}Al晶面,所以T1相较θ′相更容易在位错处优先形核析出。T1相的大量析出,会消耗基体中的溶质Cu 原子,能够进一步限制θ′相的析出。所以,在RA 和SA 试样中几乎只有大量的T1相析出。需要特别指出的是,图6(c)所示的TEM 结果是在RA 试样表面取样进行观察,而心部TEM 结果与人工时效试样接近,也验证了在5%预轧制变形处理过程中,塑性变形主要发生在合金材料的表面[19]。而预拉伸变形过程中试样变形均匀,有利于位错均匀分布,试样的表面和心部TEM 观察结果相同。

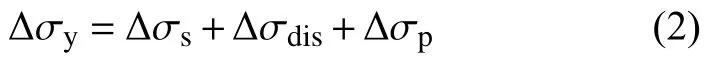

微观组织的不同造成了合金的力学性能差异。人工时效峰值态合金的强化来源主要包括固溶强化(Δσs)和析出强化(Δσp),经预变形处理后峰值时效态合金(RA 和SA 试样)的强化来源主要包括固溶强化(Δσs)、位错强化(Δσdis)和析出强化(Δσp)[7]。峰值时效态合金的屈服强度Δσy可表示为:

将固溶淬火后的合金马上进行室温拉伸测试,测得屈服强度为228 MPa。值得注意的是,时效过程中析出第二相会消耗基体中的溶质原子,从而降低溶质原子的强化作用,但该部分的强化作用与析出强化相比较小,故默认为不变。预变形处理后试样在常温下静置10 min,再进行室温拉伸测试。测得5%预拉伸后试样的屈服强度为340 MPa,可认为位错强化约为112 MPa;5% 预轧制后试样屈服强度为346 MPa,由轧制变形产生的位错强化约为118 MPa。说明在5% 预变形量处理下,轧制处理较拉伸处理能产生略强的加工硬化作用。前期研究结果,经过预变形处理的变形态合金在155 ℃时效温度下几乎不会发生静态回复,因此可认为位错强化导致的强度增量都将获得保留[7],故峰值时效态较预变形态试样的强度增量主要是由析出强化导致的。AA、RA 和SA 试样的析出强化值分别为234 MPa、188 MPa 以及205 MPa。根据上述分析结合合金的强度测试结果,可得如图7 所示的合金屈服强度分布图。

由图7 可知,与AA 试样相比,RA 和SA 试样的析出强化作用都有所减小。由于三种试样中主要的析出相为T1相,且T1相在{111}Al晶面上呈椭圆盘片状析出,对位错运动的阻碍作用最为显著。由于时效处理合金的成分一定且都是峰值时效态,可假设T1相体积分数一定,T1相的析出密度和尺寸与析出强化(∆τ)之间存在如式(3)的函数关系[7]:

图7 不同时效制度下Al-Cu-Li 合金的屈服强度组成分布Fig.7 Main component distribution of yield strength of Al-Cu-Li alloy under different aging systems

式中:D为盘片状T1相的直径;N为T1相的析出数密度;t为T1相厚度(不同时效制度下析出相厚度变化不大)。

由式(3)可知,D和N与强度都成正比关系,t与强度成反比。其中D对第二相强度的影响最大,当D明显减小时将导致T1相的强化效果降低。因此,与AA 试样相比,RA 和SA 试样中的析出强化作用略有减小。因此,RA 和SA 试样较AA 试样具有更高的强度,是位错强化和析出强化共同作用的结果。

除析出相在晶内的析出行为外,析出相在晶界上的析出行为也影响着合金的力学性能。图8 为AA、RA 以及SA 合金在透射电镜下[110]Al方向下晶界的HAADF-STEM 照片。在直接人工时效处理过程中,晶界处能够减少析出相析出所需的形核功,析出相往往优先在晶界上析出和生长,如图8(a)所示。与AA 试样相比,经预变形处理后试样(包括RA 和SA)中T1相优先在晶内致密析出,快速消耗了基体中的溶质原子,有效地抑制了析出相在晶界上形核和生长。所以,在RA 和SA 试样中晶界上只有极少数量的析出相,分别如图8(b)和图8(c)所示。在室温拉伸过程中,晶界上的粗大析出相容易引起合金发生平面或局部滑移,造成晶界局部区域产生高应力集中区,从而在晶界处产生位错堆积,形成空洞并生长,导致合金发生低能晶间断裂。减少晶界上析出相数量有益于减轻合金晶界处的应力集中程度,能够提升合金的断后伸长率。

图8 不同时效制度下试样的晶界HAADF-STEM 图像(a)AA;(b)RA;(c)SAFig.8 HAADF-STEM images of grain boundaries of samples under different aging systems(a)AA;(b)RA;(c)SA

与AA 试样相比,SA 试样中均匀细小的T1相在晶内致密析出,并且减少晶界上析出相数量,能够有效弱化拉伸变形过程中的应力集中效应,促进晶界、晶内变形更加均匀,从而在提升合金强度的同时提升合金韧性。值得注意的是,由于5%预轧制变形处理引入的位错主要集中在试样表层,造成合金的表层和心部组织有所差异,引起合金在拉伸过程中的变形不够均匀。因此,与AA 试样相比,预轧制变形处理能够在略微损害伸长率的前提下,提升合金强度,但效果较SA 试样略差。

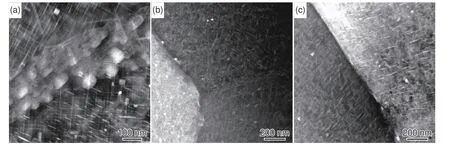

析出相的析出行为对合金的耐晶间腐蚀性能也有重要影响。图9 为3.5%的NaCl 溶液中AA、RA和SA 试样的极化曲线。由图9 可以看出,极化曲线的变化趋势是一致的,表明试样的腐蚀反应相差不大。

图9 不同时效制度下合金的电化学极化曲线Fig.9 Electrochemical polarization curves of the alloys under different aging systems

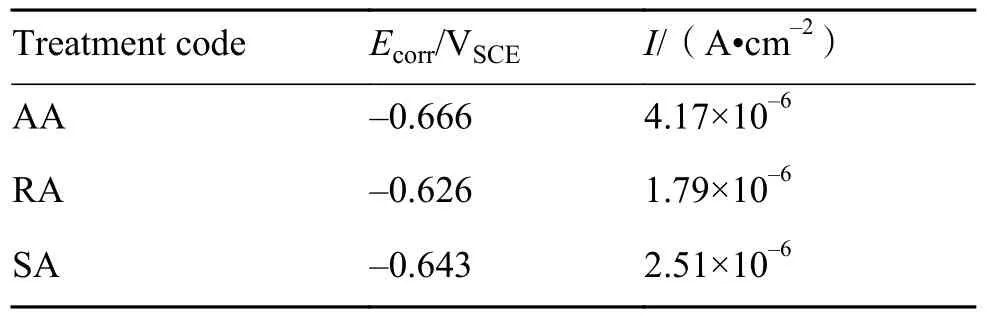

通过外推图9 中极化曲线的线性Tafel 段可得到自腐蚀电位(Ecorr)和自腐蚀电流(Icorr),用来评价不同时效制度下合金的腐蚀形态演变以及腐蚀敏感性的差异,统计结果如表5 所示。由表5 可以看出,试样的Ecorr随着时效前预变形的引入而向正方向移动,AA、RA 以 及SA 试样的Ecorr分别为–0.666 VSCE、–0.626 VSCE和–0.643 VSCE。相对于合金晶粒内部的面积,晶界面积所占比例较小可忽略不计。而T1相的电位较基体更正,晶内高密度析出的T1相是合金腐蚀电位降低的主要原因[14-16]。AA、RA 以及SA 试样的Icorr分别为4.17×10–6A/cm2、1.79×10–6A/cm2和2.51×10–6A/cm2,试样的Icorr变化趋势为AA 表5 不同时效制度下合金的极化曲线参数Table 5 Polarization curve parameters of the alloys under different aging systems 经人工时效处理后的合金(AA)中,晶界上有着大量的富Cu 相析出(图8(a)),容易引起周围基体发生腐蚀。致密连续的晶间析出相为电子转移提供了便捷通道,使合金对晶间腐蚀的敏感性更高并加快了合金的腐蚀速率。因此,在相同的腐蚀时间内,AA 试样较预变形后再进行时效处理试样的腐蚀深度更深,且沿晶界腐蚀特征较为明显。而在SA 试样中,晶粒内部T1相的数量大幅度增加。T1相的腐蚀电位较基体更负,在晶间腐蚀溶液中,Li 在T1相中优先发生溶解,留下了大量的Cu 元素形成富Cu 区。富Cu 区与θ′相的作用相似,都较基体电位更正,能使附近基体成为阳极发生腐蚀。且晶界上析出相的减少,使试样晶界和晶粒内部的电位差降低,不利于腐蚀沿晶界扩展,而有利于促进合金发生均匀腐蚀,进一步减缓了非均匀性的晶间腐蚀。因此,SA 试样中T1相在晶内均匀致密析出进而够促进合金在晶内发生均匀腐蚀,析出相间距的减小也不利于腐蚀的快速扩散,腐蚀在空腔周围扩散缓慢有效地降低了合金的腐蚀速率,减小了合金的腐蚀深度并沿纵深扩展形成腐蚀坑。与预拉伸处理不同,5%的预轧制冷变形使合金表层受到摩擦力的作用比合金里层所受的摩擦力作用小。因此,导致合金表层主要产生拉应力,而里层则产生压应力。在随后155 ℃的时效温度下,合金的应力不能完全释放,从而合金表层有残余拉应力。合金表层的残余拉应力,会使合金表面晶格产生扭曲甚至微裂纹,从而使合金表面电位降低;在腐蚀介质中腐蚀容易沿平行于合金轧制面扩展而不易向纵深方向扩展,所以RA 试样的晶间腐蚀深度较SA 试样略低。 (1)时效前引入预变形(预轧制或预拉伸)处理都可以在基体中引入位错,产生明显的位错强化作用。5% 预拉伸变形处理产生的位错强化作用约为112 MPa,5% 预轧制变形产生的位错强化约为118 MPa。在5% 预变形处理下,轧制处理较拉伸处理能产生略强的加工硬化作用。此外,两种预变形处理都可以显著缩短Al-Cu-Li 合金达到时效峰值状态的时间,同时提升合金峰值时效态的硬度值。 (2)与直接人工时效试样相比,预拉伸再时效处理后合金晶粒内部中主要是均匀细小呈弥散分布的T1相,并且减少晶界上析出相数量,从而在提升合金强度(抗拉强度为600 MPa,屈服强度为570 MPa)的同时提升合金韧性(伸长率为13.4%)。值得注意的是,由于5%预轧制变形处理引入的位错主要集中在试样表层,造成合金的表层和心部组织有所差异。与AA 试样相比,预轧制变形处理能够在略微损害伸长率的前提下,提升合金强度,但效果较SA 试样略差。 (3)预变形处理后再进行人工时效能够平衡合金晶界和晶粒内部的电位差,不利于腐蚀沿晶界扩展,从而降低合金的晶间腐蚀敏感性,促进合金从晶间腐蚀向晶粒内部腐蚀转变。T1相在晶粒内部均匀致密析出能够促进合金在晶内发生均匀腐蚀能减小腐蚀速率,并沿纵深扩展形成腐蚀坑。与预拉伸不同,5%的预轧制冷变形使合金表面晶格产生扭曲甚至微裂纹,从而使合金表面电位降低;在腐蚀介质中腐蚀容易沿平行于合金轧制面扩展而不易向纵深方向扩展,所以RA 试样的晶间腐蚀深度较SA 试样略低。

4 结论