激光冲击波对单晶合金抗热腐蚀性能的影响

2022-06-08胡宪亮乔红超赵吉宾陆莹吴嘉俊杨玉奇

胡宪亮,乔红超,赵吉宾,陆莹,吴嘉俊,杨玉奇

1. 中国科学院沈阳自动化研究所 机器人学国家重点实验室,沈阳 110016 2. 中国科学院机器人与智能制造创新研究院,沈阳 110169 3. 中国科学院大学,北京 100049

镍基单晶高温合金具有较高的蠕变强度、疲劳性能和良好的组织稳定性,被广泛应用于航空发动机涡轮叶片、舰载燃气轮机叶片等热端部件,其所占比重越来越高。然而,镍基单晶高温合金叶片的工作环境极为恶劣,不仅会受离心力、气流激振力和热应力的复合作用从而产生疲劳断裂,也会受燃料燃烧时形成的NaSO和海洋气氛中的NaCl等介质的复合作用,这就要求镍基单晶高温合金同时具有较高的力学性能和耐腐蚀性能。高温合金的热腐蚀过程分为起始阶段和增长阶段,热腐蚀环境最常见的是NaSO-NaCl的沉积盐膜腐蚀。由于镍基单晶高温合金叶片的工作温度均高于NaSO盐和NaCl盐各自的熔点,涂盐热腐蚀实验时NaSO-NaCl体系是完全熔融的,所发生的高温热腐蚀与叶片高温服役的腐蚀环境相似。在高温环境中,NaSO-NaCl盐膜积聚在合金表面引起的热腐蚀会加速单晶高温合金的失效。

为防止或延缓金属材料表面的氧化和硫化等腐蚀行为,需针对材料进行表面处理,从而延长材料的使用寿命。在不更换材料和改变结构设计的前提下,表面涂层、喷丸、预氧化和激光冲击强化等材料表面防护技术得到了应用。其中激光冲击强化(Laser Shock Processing,LSP)技术作为一种新型表面防护措施得到了广泛的应用,该技术可在金属表面形成表层组织细化层和加工硬化层等阻止S、O元素侵入基体,最终可有效提升金属的耐腐蚀性能。目前,相关国内外学者对激光冲击强化镍基单晶合金做了一些实验研究,如Geng等对LSP后的单晶高温合金进行了短期热暴露实验,结果表明LSP可导致沿某一平面形成位错滑移带,并会使位错在γ通道上滑移和爬升等,最终产生的高密度位错可显著提高合金的显微硬度和残余压应力,短期热暴露可导致强化效果降低。Lu等研究了激光冲击对单晶合金拉伸变形行为的影响,结果表明LSP可导致合金表面具有更高的表面纳米硬度,生成的表面强化层可使合金在700 ℃下的拉伸塑性升高,而在1 000 ℃下的拉伸塑性降低。LSP在合金表面形成的强化效果不仅能改善合金的力学性能,也能改善合金的抗腐蚀性能。鲁金忠等研究发现LSP作用于6061-T6铝合金表面产生的细化晶粒、残余压应力及低粗糙度能明显抑制电化学腐蚀。Ning等研究了LSP对IN718高温合金电化学腐蚀性能影响,结果表明激光冲击强化后表面形成较高的显微硬度和残余压应力,二者都改善了合金的化学腐蚀性能。然而,关于LSP对镍基单晶高温合金热腐蚀性能影响的研究却很少见,因此LSP对镍基单晶高温合金热腐蚀性能的影响及其机制亟待研究分析。

本文研究不同激光冲击次数下LSP对镍基单晶高温合金短时热腐蚀性能的影响,得到900 ℃/NaSO-NaCl盐膜条件下合金的热腐蚀动力学曲线和表面腐蚀层的X射线衍射谱图,通过观察热腐蚀后合金表面及截面的宏观形态、微观结构和元素分布等阐述不同激光冲击次数对单晶高温合金抗热腐蚀性能的影响规律;通过测量和观察激光冲击前后合金表面及截面的显微硬度和截面显微组织分析解释LSP提高镍基单晶高温合金抗热腐蚀性能的可能性机制。希望可为LSP在镍基单晶高温合金的工程应用提供一定的实验和理论依据。

1 实验材料及方法

1.1 试样制备

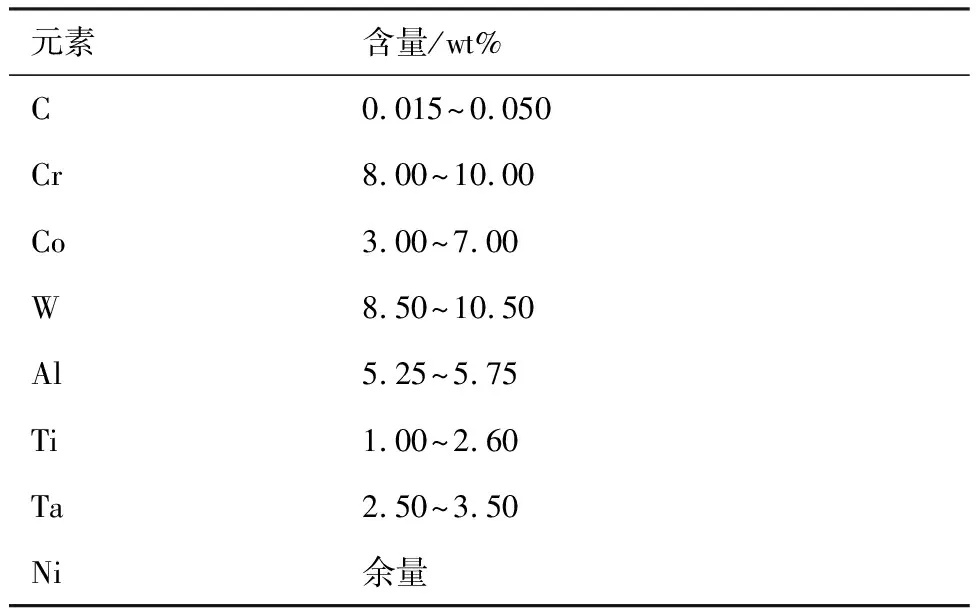

采用的材料为一种镍基沉淀硬化型单晶高温合金,牌号为DD499,该合金具有高蠕变强度和抗疲劳性能、良好的组织稳定性等,主要用于制作航空发动机燃气涡轮转子叶片和导向叶片,表1为其化学成分。

表1 镍基单晶高温合金的化学成分

采用真空感应炉熔炼母合金,真空定向凝固炉重熔,并采用螺旋选晶法制造单晶试棒,且要求试棒轴向方向与材料[001]取向偏差小于12°。标准热处理制度为1 300 ℃×4 h/AC+1 100 ℃×4 h/AC+870 ℃×16 h/AC,其中AC代表空气冷却。经固溶和时效热处理的单晶试棒加工成规格为∅15 mm×3 mm的圆片形试样。所有试样表面均先经400#~1 500#砂纸依次打磨,再使用羊毛毡抛光布和金刚石抛光膏对其进行机械抛光,利用丙酮进行超声清洗,最后经冷风吹干后待用。

1.2 LSP实验和高温热腐蚀实验

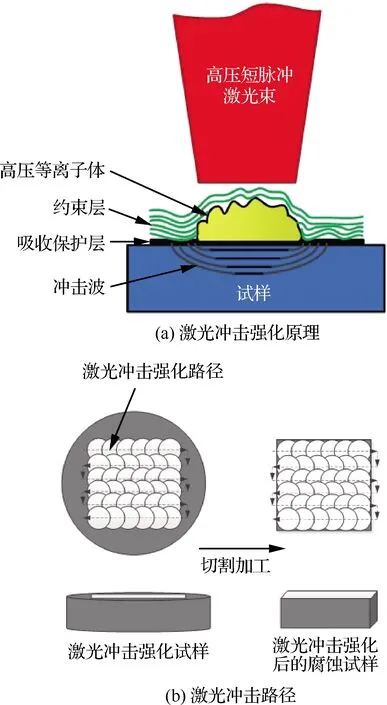

选取圆片试样中心10 mm×10 mm的正方形区域进行不同激光冲击次数的LSP实验,镍基单晶高温合金的具体LSP过程如图1(a)所示。

图1 激光冲击强化示意图Fig.1 Schematic diagram of laser shock processing

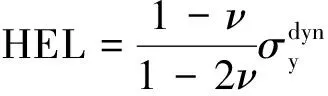

(1)

式中:为泊松比。

最佳峰值压力与HEL之间关系为

2.0HEL≤≤25HEL

(2)

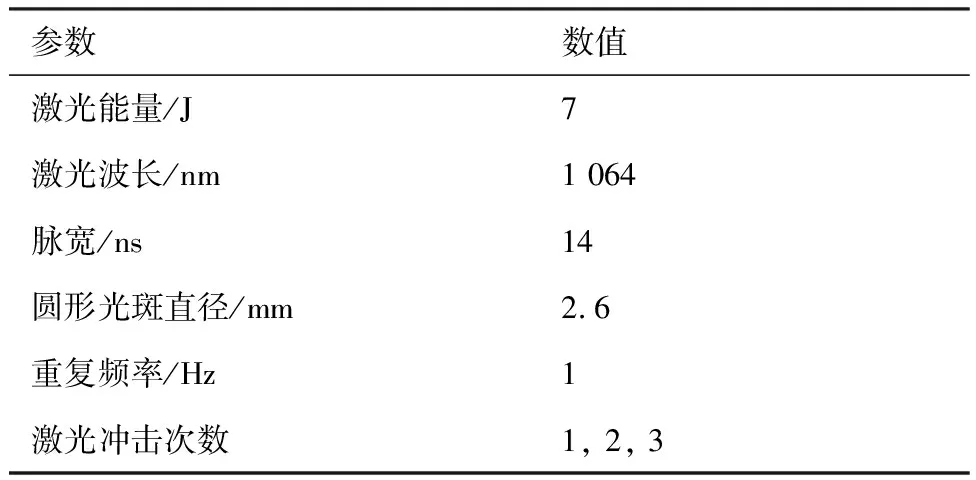

表2 实验选用的激光工艺参数

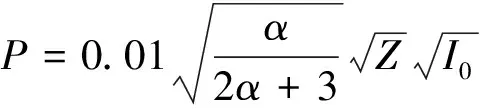

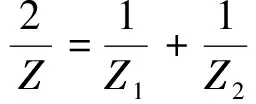

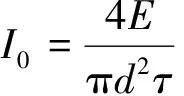

在约束模型下激光诱导高压等离子体的压力峰值为

(3)

(4)

(5)

式中:为内能转化为热能部分的系数;为靶材和约束层的折合声阻抗,g·cm·s;为靶材的声阻抗,g·cm·s;为约束层的声阻抗,g·cm·s);为激光功率密度,GW·cm;为激光脉冲能量,J;为光斑直径,cm;为脉冲宽度,ns。

对于使用流动水膜约束镍基单晶高温合金进行激光冲击强化的,式(3)可简化为

(6)

在激光冲击前,需在超声清洗且吹干后的试样表面粘贴一层100 μm厚的黑胶带作为吸收保护层,并使用2 mm厚的均匀流动水膜作为透明约束层。激光束始终保持与试样表面垂直,依据如图1(b)所示的规划路径分别进行1次、2次、3次激光搭接冲击,每次激光冲击后吸收保护层需要更换新的黑胶带。

为观察分析试样热腐蚀前后的质量变化,将圆片试样沿激光冲击区域切割成尺寸为10 mm×10 mm的腐蚀试样,用丙酮清洗激光冲击区域表面,吹干后用BSA224S型电子天平称重(感量为0.1 mg)。将饱和75% NaSO-25% NaCl盐溶液均匀涂覆在激光冲击区域表面,通过称重控制涂盐量在2 mg/cm左右,然后将涂盐试样放入耐高温的AlO坩埚内,将坩埚置于SK-2.5-13S型管式炉中随炉升温至900 ℃。为降低腐蚀实验误差影响,每组选取3个腐蚀平行试样,每隔2 h将腐蚀试样从炉中取出,先用脱脂棉轻轻将试样表面的盐粒除去,再用沸水清洗试样表面剩余盐粒并烘干,最后称重、记录数据并再次均匀涂盐,总保温10 h,由此计算试样单位面积的腐蚀质量变化率。

1.3 表征测试

采用THVS-1型数字显微硬度仪测量激光冲击前后合金受冲击区域的表面及截面显微硬度;采用X射线衍射仪XRD-6000(X-Ray Diffraction,XRD)检测热腐蚀后合金表面的腐蚀产物相结构;利用JEOL JSM-6510LA型扫描电镜测量(Scanning Electronic Microscopy,SEM)分别观察激光冲击前后合金的截面显微组织和热腐蚀后合金的表面及截面组织形态,同时利用其配备的能量色散光谱仪(Energy Dispersive Spectroscopy,EDS)对表面、截面的腐蚀产物进行元素组成分析。在上述测试过程中,为更好地测量合金截面的显微硬度和形貌,将环氧树脂冷镶后的样品截面采用水砂纸预磨至2 000#,再用1.5 μm抛光膏将截面抛光直无划痕状态。

2 结果与分析

2.1 激光冲击前后单晶合金截面的硬度和显微组织

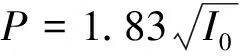

硬度作为材料局部抵抗外界硬物压入的能力,是表征材料基本机械性能的指标之一,也是体现激光冲击强化加工硬化程度的重要指标。图2为不同激光冲击次数下单晶合金的截面显微硬度分布曲线,可知最大显微硬度出现在合金表面,随深度增加,显微硬度逐渐减小至原始基体硬度。未激光冲击区域的表面显微硬度为375.8 HV,当激光冲击次数分别为1次、2次、3次时,表面显微硬度分别为458.4、476.0、486.6 HV,相比原始基体硬度分别提高了22.0%、26.7%、29.5%。

图2 不同激光冲击次数下单晶合金的截面显微硬度分布曲线Fig.2 Distribution curves of cross-section microhardness of single crystal alloy with different times of laser shock

这是由于激光诱导的冲击波压力峰值远远超过了材料的动态屈服强度,致使材料的晶体学取向发生了变化,原本的有序结构被打破,形成大量位错并造成位错运动,位错密度的增加可有效提高材料抵抗外力的能力,进而产生加工硬化效应。

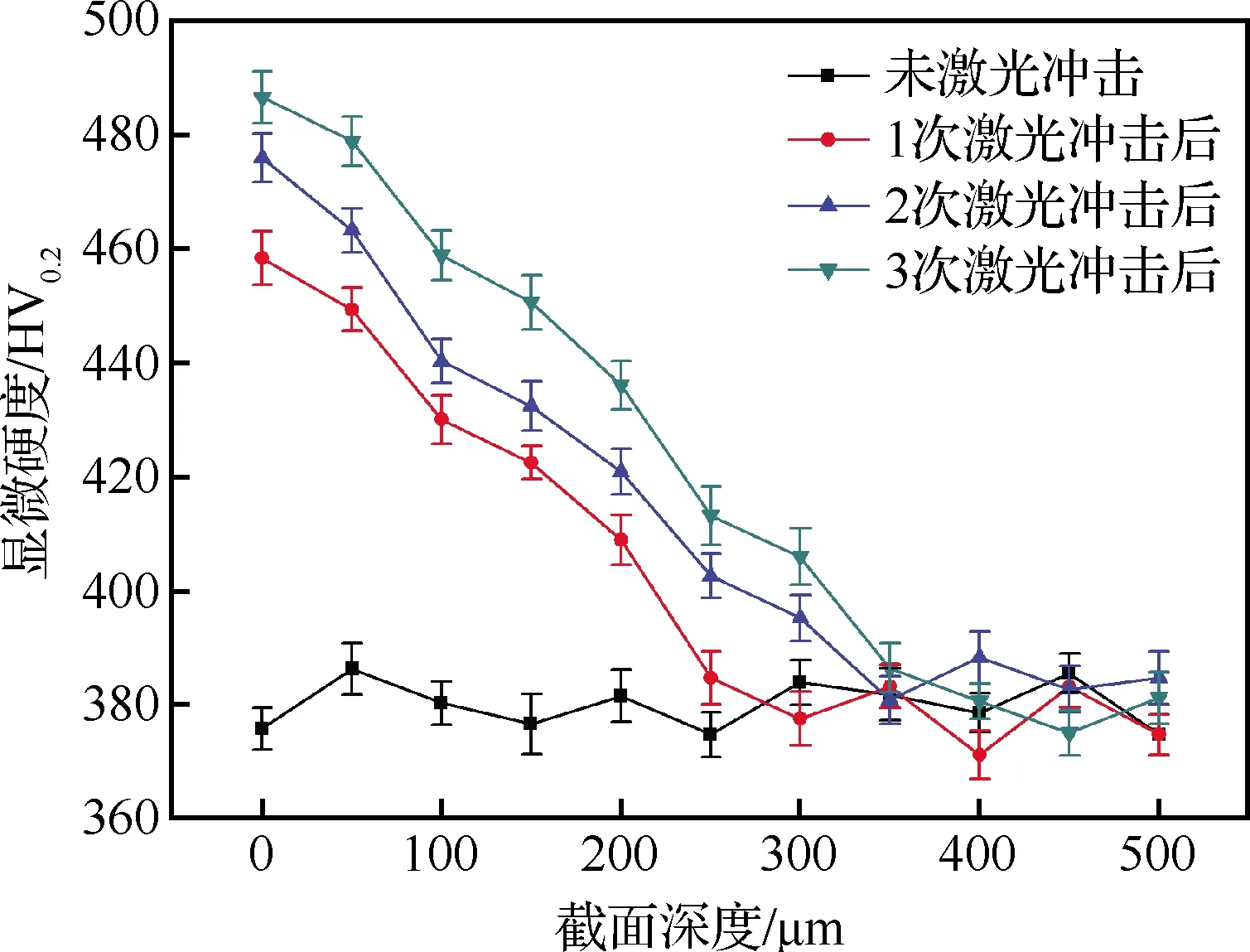

激光冲击1次、2次、3次后的合金截面硬度影响层深度分别约为250、350、400 μm,由此可知随激光冲击次数增加,影响层深度逐渐增大且增加幅度变小。结合如图3所示的未激光冲击与3次激光冲击后单晶合金截面的显微组织可知,激光诱导的冲击波在向合金内部传播的过程中,会使近表面层截面发生严重的塑性变形,使γ′相挤压膨胀,且其形状发生了一定程度的扭曲变形,γ′相的变形导致γ通道变窄,甚至少许通道被挤压而最终消失。随着冲击波传播深度的增加,冲击波压力逐渐释放,从而深层截面上的塑性变形程度减弱,导致截面硬度随着深度的增加而减小。

图3 单晶合金截面的显微组织Fig.3 Microstructure of cross-section of single crystal alloy

2.2 激光冲击前后单晶合金的热腐蚀增重

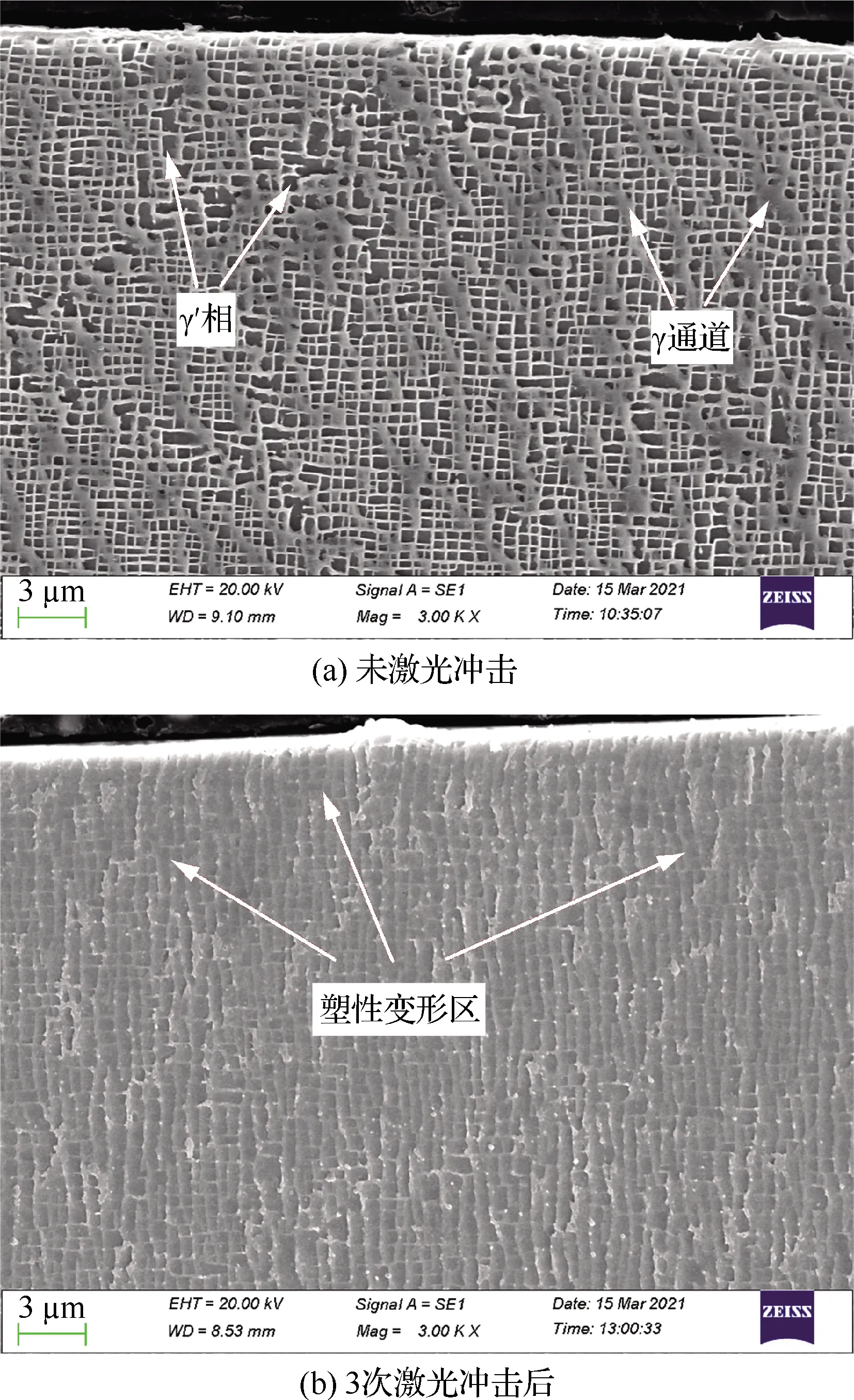

图4为不同激光冲击次数下单晶高温合金及未激光冲击的单晶高温合金在900 ℃、75% NaSO-25% NaCl盐膜条件下的热腐蚀动力学曲线,可知热腐蚀实验中未激光冲击的单晶合金表面在9 h内均保持增重状态;随时间增加,单位面积增重量先增大后减小,且在4 h时达到最大值2.87 mg·cm。未激光冲击单晶合金的热腐蚀动力学曲线与文献[23]中镍基沉淀硬化型单晶合金热腐蚀动力学曲线具有相似一致性,表明该单晶合金短时热腐蚀实验结果具有合理性。

图4 不同激光冲击次数下单晶合金的热腐蚀动力学曲线Fig.4 Kinetic curves of hot corrosion of single crystal alloy with different times of laser shock

单晶合金分别经1次、2次和3次激光冲击后的热腐蚀增重趋势与未激光冲击的相同,均是先处于加速腐蚀阶段后处于缓慢腐蚀阶段,且均在4 h时达到最大单位面积增重量,其值分别为2.17、1.81、1.10 mg·cm。然而经激光冲击强化后的单晶合金热腐蚀速率均明显降低,其中激光冲击3次后的腐蚀速率下降最为明显,比未激光冲击的降低了61.67%。该腐蚀实验结果表明随激光冲击次数增加,热腐蚀速率降低效果显著,激光冲击强化效果有效抵御了熔融态混合盐对单晶高温合金内部腐蚀侵袭。

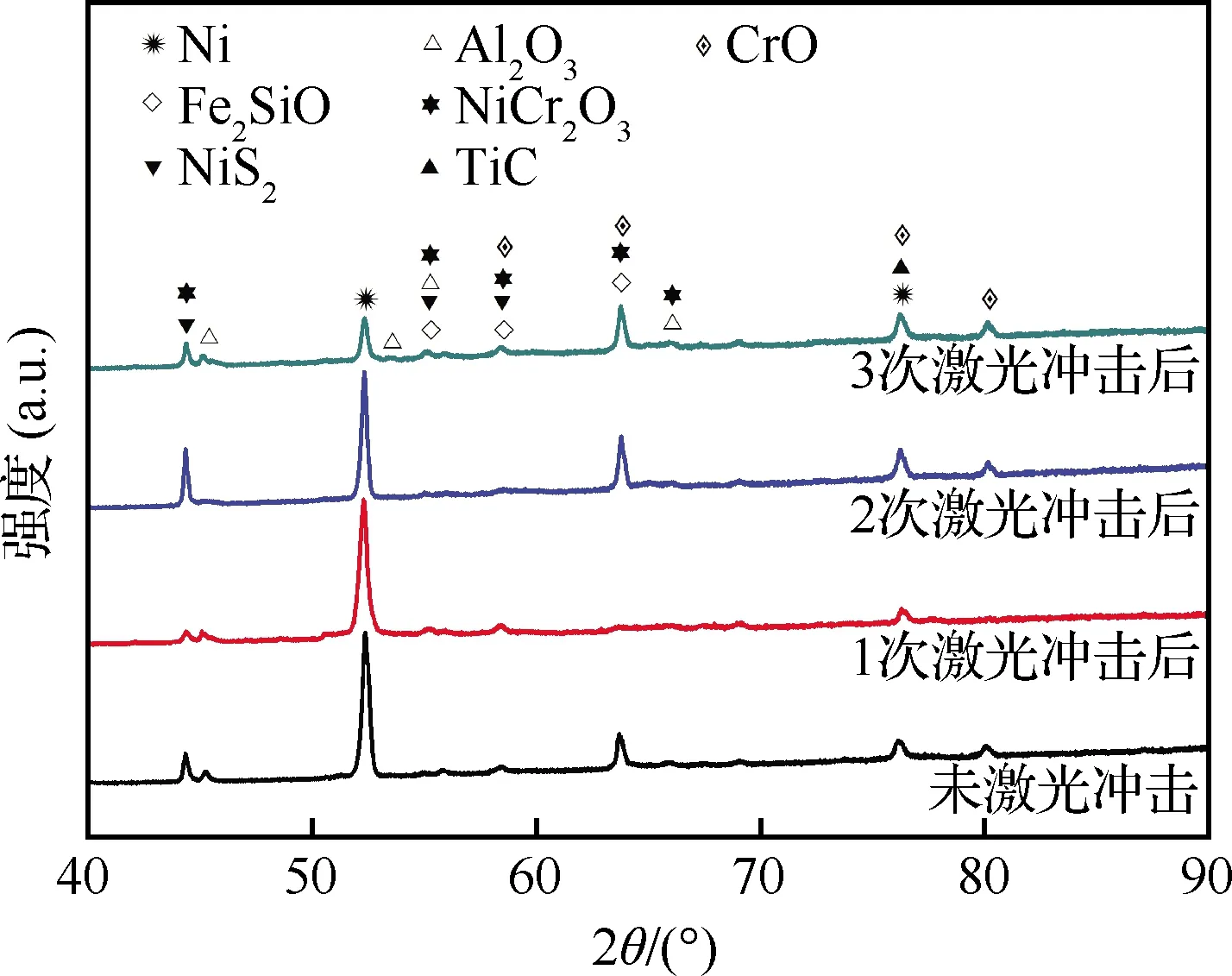

2.3 激光冲击前后单晶合金的腐蚀产物XRD物相分析

不同激光冲击次数下的单晶高温合金经涂盐短时热腐蚀后,表面腐蚀层的XRD谱图如图5所示,其中2为衍射角。由图中XRD物相分析结果可知,表面腐蚀层均以AlO、CrO和氧化物为主,并含有少量的NiS、TiC和尖晶石型氧化物NiCrO。经2次或3次激光冲击后合金热腐蚀表面的AlO和CrO峰强度较高,这可能是激光冲击强化对微观结构影响的结果,表明多次冲击后的表面CrO保护性氧化膜较为致密且阻碍了腐蚀元素的进一步侵入。因此多次激光冲击强化处理可有效提高镍基单晶高温合金的抗热腐蚀性能。

图5 不同激光冲击次数下单晶高温合金热腐蚀后表面的XRD谱图Fig.5 XRD patterns of surface of single crystal superalloy after thermal corrosion with different laser shock times

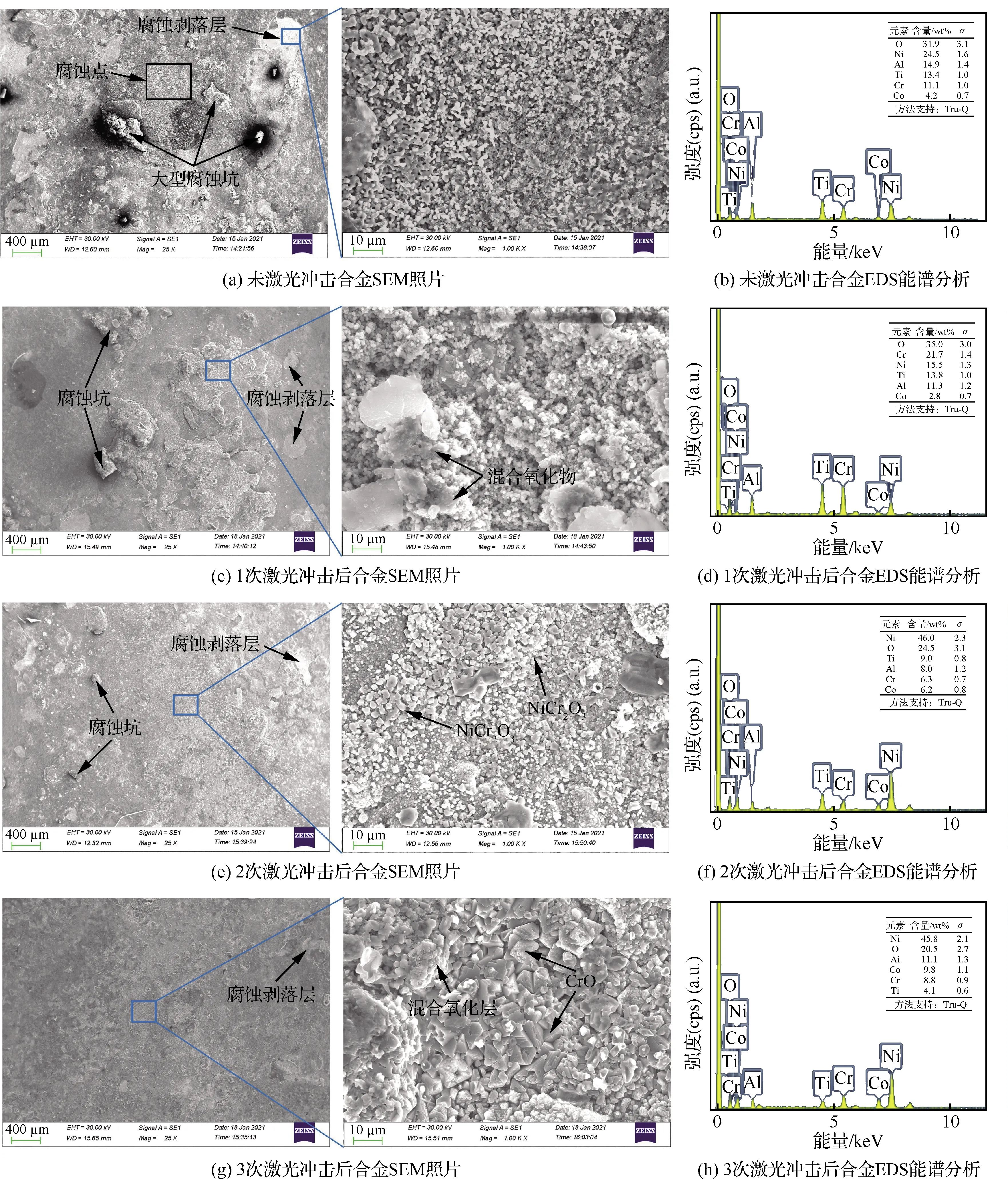

2.4 热腐蚀后单晶合金形貌

不同激光冲击次数下的单晶高温合金经涂盐短时热腐蚀后,其表面腐蚀层的SEM照片及EDS能谱分析如图6所示,图中为偏差。由图6(a)可知,未激光冲击的单晶高温合金表面腐蚀非常严重,腐蚀层产生较多明显的大型腐蚀坑,一些腐蚀坑周边出现严重烧蚀现象并形成黑色腐蚀产物。合金表面出现多处大面积的腐蚀剥落层,并裸露出疏松的白色混合氧化物(如图6(a)中的局部放大图所示),这会使材料的耐腐蚀性能进一步变差。SEM和EDS能谱元素成分分析(如图6(b)所示)表明,镍基单晶高温合金高温短时热腐蚀后的腐蚀产物以Ni、Al及Cr的氧化物和部分含Ti化合物为主,这与图5的XRD物相结果具有一致性。

相比于原始单晶高温合金的热腐蚀结果,经1次激光冲击后的高温合金(如图6(c)所示)表面腐蚀坑及腐蚀剥落层的数量、深度和面积均有所降低,且未出现显著烧蚀现象,保留有大面积的未剥落区域。然而剥落区域微观结构(如图6(c)局部放大图所示)包含有球状和絮状的混合氧化物,这些附着的疏松氧化物不利于高温合金的进一步腐蚀。分别经2次(如图6(e)所示)和3次(如图6(g)所示)激光冲击强化后,合金表面出现均匀腐蚀点坑且无明显剥落层,腐蚀层微观结构含有大量棱角分明的NiCrO和CrO氧化物,致密平坦的CrO氧化层能有效阻止O、S元素的渗入,进而可有效提高单晶高温合金的表面抗热腐蚀性能。

图6 不同激光冲击次数下单晶合金热腐蚀后的SEM照片和EDS能谱分析Fig.6 SEM photographs and EDS energy spectra analyses of single crystal alloy after hot corrosion with different laser shock times

对EDS能谱(如图6(b)、图6(d)、图6(f)和图6(h)所示)进行分析对比可知,随激光冲击次数增加,单晶合金表面的O元素和Ni元素含量发生明显变化,而O元素的存在方式主要是氧化物,Ni元素主要存在于原始基体的γ通道和γ′相中。O元素含量的下降和Ni元素含量的上升表明热腐蚀产生的氧化物减少,大量的原始基体组织得到保留,多次激光冲击强化能有效改善单晶高温合金的耐腐蚀性能。这一结论与腐蚀后表面形貌观察所得结论一致。

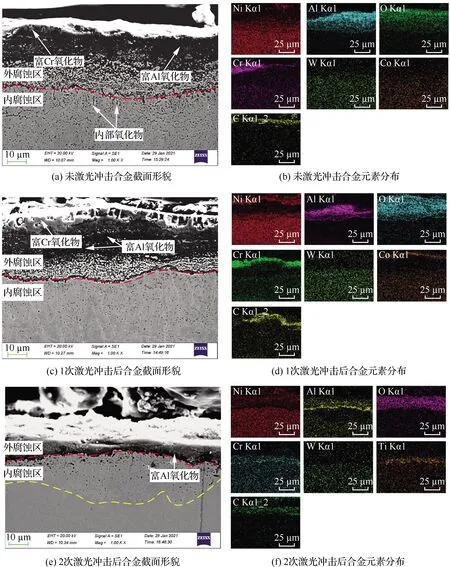

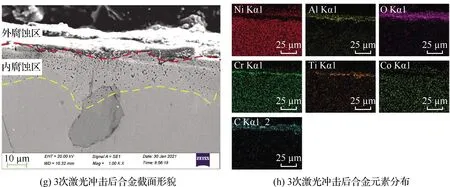

不同激光冲击次数下的单晶高温合金经涂盐短时热腐蚀后,其截面形貌及元素分布如图7所示,其中黄色虚线上方为腐蚀层,腐蚀层可分为外腐蚀区(红色虚线上方)和内腐蚀区(红色和黄色虚线之间)。原始单晶高温合金深度方向的腐蚀非常严重,外腐蚀区上灰白色、深灰色和黑色腐蚀产物呈层状连续分布,白色颗粒状基体物质无规律地镶嵌其中。结合图7(b)的截面元素分布和图5的XRD谱图分析结果可知,外腐蚀区的元素主要是O、Al、Cr和C,由此可认为灰白色腐蚀产物含有部分TiC,深灰色腐蚀产物主要以富Cr氧化物为主,黑色腐蚀产物主要以富Al氧化物为主。随腐蚀深度增加,未被腐蚀基体变多,且以AlO为主的带状和粒状黑色腐蚀产物无序地分布其中,并在红色虚线处形成明显的腐蚀产物界线,经测量其腐蚀层厚度约为91 μm,外腐蚀区厚度约41 μm。

图7(c)为1次激光冲击后合金的截面腐蚀形貌,其腐蚀层厚度约为65 μm,外腐蚀区厚度约为35 μm,且内腐蚀区无显著的带状黑色腐蚀产物,粒状黑色腐蚀产物含量也明显下降。观察2次(如图7(e)所示)和3次(如图7(g)所示)激光冲击后合金的截面腐蚀形貌可知,腐蚀深度明显降低,腐蚀层厚度分别约为41 μm和27 μm,外腐蚀区厚度分别约为18 μm和9 μm,且3次激光冲击后合金截面的内外腐蚀区并无明显分层现象;从截面元素分布情况来看,O元素含量明显下降,且大部分聚集在腐蚀层上表面,逐渐难以渗入基体内部。EDS能谱分析结果(如图7(b)、图7(d)、图7(f)和图7(h)所示)表明随激光冲击强化次数增加,单晶高温合金的腐蚀层及外腐蚀区厚度显著减小,O元素含量明显下降,激光冲击强化有效地阻止了合金内部基体的内氧化和内硫化,最终合金的抗热腐蚀性能逐渐增强。

图7 不同激光冲击次数下单晶合金热腐蚀后的截面形貌和元素分布Fig.7 Cross-section morphologies and element distributions of single crystal alloy after hot corrosion with different laser shock times

2.5 激光冲击强化提高单晶合金抗热腐蚀性能的机制

涂有熔融态盐膜的镍基单晶高温合金在热腐蚀期间,材料表面会同时发生氧化反应与热腐蚀反应。在热腐蚀过程中材料表面形成的氧化膜会重新接触到熔融盐从而被溶解和破坏,加速了材料基体的氧化过程。熔融盐作用下的表面氧化膜沉积和破坏交替出现,致使材料加速腐蚀,甚至导致熔融盐腐蚀性元素渗入更深层的内部基体中。

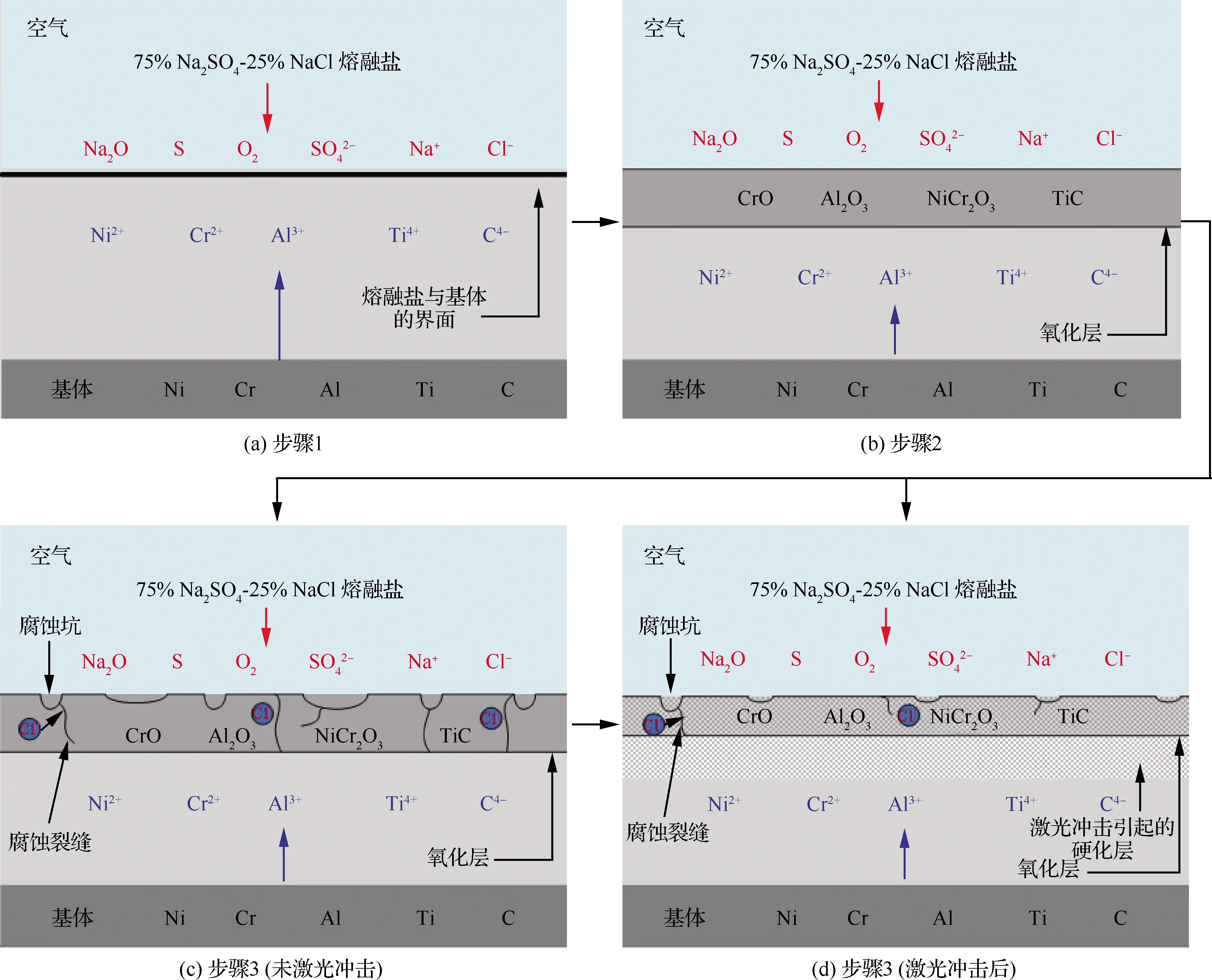

为更直观地阐述不同激光冲击次数下激光冲击强化对镍基单晶高温合金抗热腐蚀性能的影响机制,根据检测结果结合激光冲击强化理论建立如图8所示的可能的抗热腐蚀机制模型。结合材料特性和机制模型分析可得单晶合金中Al元素的质量分数仅为5.25%~5.75%,难溶元素Ta和W的总质量分数可高达14.0%,难溶元素降低了Al元素在合金中的迁移速率,导致合金表面不能形成单一的Al元素氧化物膜。同时,单晶合金中Cr、Ti元素的质量分数分别可达10.0%和2.6%,且Cr、Ti元素沿晶界扩散的能力高于Al元素。再根据元素选择性氧化规律可知,热腐蚀初期表面Cr元素优先被氧化,逐渐地Al元素也被氧化,合金内部元素Ti与C之间相互反应,合金表面最终会形成以CrO和AlO为主的氧化物膜及TiC膜,这与所得腐蚀层截面元素扫描结果大致相同。在热腐蚀期间,熔融盐中溶解的氧和硫酸盐在高温下分解产生的氧(式(7))都促进了合金元素的氧化。

2NaSO=2NaO+2S+3O

(7)

由于NaO为熔融盐的碱性组分,且合金的不断氧化导致O被消耗,使熔融盐与合金交界处氧压降低、硫压升高。因此表面的CrO氧化膜会在熔融盐中发生碱性溶解反应,且高温分解产生的S元素通过氧化膜中的裂纹或缺陷进入合金内部基体中与Ni元素反应:

4CrO+O+2Ni=2NiCrO

(8)

与S元素相同,少量的O元素也会扩散进合金内部,与基体元素和内硫化物生成内氧化物。另外,Cl与金属元素反应会生成挥发性氯化物,当氯化物聚集到一定程度时会沿氧化膜缝隙扩散出去,进而在更大程度上引起氧化膜的开裂和剥落。

图8 激光冲击前后单晶合金在75% Na2SO4-25% NaCl熔融盐中的热腐蚀反应原理图Fig.8 Schematic diagram of hot corrosion reaction of single crystal alloy in 75% Na2SO4-25% NaCl molten salt before and after laser shock processing

上述产生的氧化物剥落结果会进一步促使S和O元素向基体内部扩散,加剧腐蚀,形成严重的内氧化和内硫化区。

镍基单晶高温合金的腐蚀过程主要依赖于O、S元素的侵入,其腐蚀速度和程度主要由O、S元素侵入的难易程度决定。对于GH2036、GH586等多晶镍基高温合金在激光冲击强化后,因冲击引起的强烈塑性变形会在合金表面形成高幅值的残余压应力和晶粒细化、产生大量晶体缺陷(如孪晶、位错阵列和高密度缠结等)的现象,这些微结构增加了Al、Cr、Fe等元素在高温下向表面扩散的快速通道,有助于合金在较短时间内形成更均匀、更致密的氧化膜保护基体免受进一步的热腐蚀;生成的残余压应力可抑制腐蚀层裂纹的萌生,增强腐蚀层与基体之间的附着力。与多晶合金相似,在对镍基单晶高温合金进行激光冲击强化后,合金表面塑性变形过程也会引起许多晶体缺陷和较大残余压应力的产生。因此激光冲击单晶合金表面产生的塑性变形会在热腐蚀过程中促使合金表面生成许多均匀、致密的氧化膜,降低O、S元素对内部基体的侵入速度,避免内部基体进一步被腐蚀,这也是提高单晶合金抗热腐蚀性能的主要原因。

不仅均匀致密的氧化膜能阻碍腐蚀性介质对内部基体的渗透,合金硬化层中相组织的扭曲变形也减缓了渗入的速度。这是因为未激光冲击的单晶高温合金的γ通道较为平直且长度较短,导致腐蚀元素很容易从表面向深度方向渗入,因此腐蚀程度严重且腐蚀层深度较深。通过分析激光冲击处理后单晶合金的截面硬度及显微组织可知:由于合金近表层发生了严重的塑性变形并形成了一定厚度的加工硬化层,γ′相相互挤压膨胀导致其发生一定程度的扭曲变形,进而γ通道变窄甚至消失,这表明合金近表层的硬化效应极大减弱了表面腐蚀程度,错综复杂的晶界阻碍了腐蚀元素的侵入,因此导致最终的热腐蚀深度减小。

对于未激光冲击的单晶合金,经热腐蚀后表面多生成球状和絮状的疏松混合氧化物,这些氧化物极易开裂和脱落,使表面形成大面积的脱落层。而经激光冲击处理后,合金表面在热腐蚀时主要生成不易脱落的AlO、NiCrO和CrO等均匀致密的保护性氧化膜,且合金表面因冲击而产生显著的加工硬化效果,能增强氧化膜抗裂纹萌生的能力、降低裂纹的生长速度、提高氧化膜与基体之间的附着力,这些有效降低了氧化膜的脱落程度。因此,激光冲击强化技术能显著提高镍基单晶高温合金的抗热腐蚀性能。

3 结 论

本文对一种镍基单晶高温合金进行了不同激光冲击次数的激光冲击强化实验,对比研究了不同激光冲击次数后合金在900 ℃、NaSO-NaCl盐膜条件下的短时热腐蚀行为,结合实验结果分析了激光冲击强化改善镍基单晶高温合金抗热腐蚀性能的机制,得到的主要结论如下:

1) 激光冲击强化后单晶高温合金表面发生严重塑性变形,产生一定深度的加工硬化层,相比于原始合金表面,冲击后的表面显微硬度增大。随激光冲击次数增加,硬化层深度和显微硬度均增大且增大趋势逐渐变缓。

2) 当激光冲击次数从0(未激光冲击)增加到1次、2次和3次后,单晶高温合金腐蚀时的最大单位面积增重量分别从2.87 mg·cm降低为2.17、1.81、1.10 mg·cm,腐蚀层深度从最初的91 μm降低为65、41、27 μm,表明多次激光冲击强化可有效提高单晶高温合金的抗热腐蚀性能。

3) 激光冲击强化后单晶高温合金经短时热腐蚀后表面保护性氧化膜CrO的衍射峰强度增加,腐蚀坑深度、面积及数量明显降低,大面积剥落层减少。随激光冲击次数增加,腐蚀后合金表面大型腐蚀坑消失且无明显剥落层,保护性氧化膜致密性得到大幅提高,截面组织形貌表明氧化层及整个腐蚀区深度显著减小。

4) 激光诱导的冲击波作用力向合金内部传播,能引起合金更深层的加工硬化效应。合金截面显微组织发生严重塑性变形,γ′相相互挤压膨胀导致发生一定程度的扭曲变形,进而γ通道变窄甚至消失,生成错综复杂的晶界阻碍了腐蚀元素的侵入,最终极大减弱了热腐蚀程度。