基于温度场模拟的镁合金SLM元素烧损行为

2022-06-08杨光刘雪东王琮玮王琮瑜刘大志

杨光,刘雪东,王琮玮,王琮瑜,刘大志

1. 河北科技大学 机械工程学院,石家庄 050018 2. 唐山威豪镁粉有限公司,唐山 064406

随着能源资源问题的显著化和对环境保护的重视,越来越多的钛合金、镁合金等轻型合金材料被广泛应用。镁合金密度只有1.74 g/cm,其密度为铝的67%、钢的23%。航空航天发展水平是国家科技实力的重要体现,镁合金作为金属结构材料中最轻的一种,具有比强度和刚度高、耐振性和耐冲击性好、切削加工性能优异等特点,在航空航天领域具有重要的应用价值,同时镁合金材料结合了可降解材料的优点,在医用材料上也有较好的应用前景。选区激光熔融(Selective Laser Melting,SLM)是一种有发展潜力的高性能、短流程制造技术,突破了形状的制约,目前在成型钛合金、不锈钢等金属材料方面已比较成熟,但镁合金的成型技术还处于发展阶段。由于镁合金中Mg元素的蒸汽压较高、熔沸点较低,在高能量激光束作用时极易出现烧损并产生大量烟尘,导致机器不能长时间工作,随镁元素的烧损蒸发,合金元素的质量分数都有不同程度的变化,且元素的烧损现象会导致孔隙率增大,制约了激光增材制造可达的最大致密度。

谢辙研究表明线能量越大,Mg元素烧损越严重,但物相种类不随Mg元素烧损程度的改变而发生变化;胡国文研究表明ZK61镁合金在激光成型中主要烧蚀元素为Mg元素,在低扫描速度和高搭接率下,元素烧蚀现象较严重;魏恺文等以AZ91D镁合金为材料进行研究,发现在成型过程中采用激光体能量密度为55.6 J/mm时成型试样的Mg/Al比值最接近粉末原料。由此可见相关研究少有建立镁元素烧损速率与成型工艺参数之间的分析模型,鲜见对烧损过程中突出的烟尘问题提出解决方法。对此本文基于AZ91D镁合金材料,以理论和实验验证相结合的方式进行研究。在理论研究方面提出烧损速率与工艺参数关系建模方法,首先,通过ANSYS有限元软件采用APDL命令流语言进行生死单元的运用及移动热源的加载,对镁合金成型过程进行温度场模拟,建立成型过程中温度与主要成型工艺参数之间的关系模型;其次,结合气体动力学与热力学理论,阐明镁元素饱和蒸汽压与温度之间的关系、元素烧损速率与饱和蒸汽压之间的定量关系,并建立温度与元素烧损速率之间的解析关系模型;最终,通过温度与工艺参数的关系及温度与元素烧损速率之间的关系建立工艺参数与烧损速率之间的关系模型,并对此模型进行SLM成型实验验证。

1 镁合金选区激光熔融成型烧损关系模型

针对镁合金SLM成型过程中的元素烧损行为,烧损速率与工艺参数关系构建流程如图1所示。

1.1 温度与主要工艺参数之间的关系模型

选区激光熔化是一个快速熔化、冷却的物理变化过程,在此过程中温度是一个不可忽略的因素,但温度分布很难用传统方法测量,SLM温度场模拟为分析温度变化提供了一个很好的方案。

1.1.1 镁合金SLM温度场数值模拟

在镁合金SLM模拟之前,对模型做出如下假设:

1) 镁合金粉末材料是各向同性的。

2) 激光与金属粉末的作用时间极短,忽略金属熔化过程中的流动作用。

3) 忽略镁合金的蒸发气化现象。

4) 默认室温为293 K。

由于镁合金粉末颗粒之间存在间隙,粉末状态下的热物性参数与实体状态下的热物性参数存在一定差异,尤其是导热系数和密度差异明显,为此先通过JMatPro软件得到AZ91D镁合金实体热物性参数(如表1所示),再通过式(1)和式(2)得到AZ91D镁合金粉末材料的密度和导热系数:

=(1-)

(1)

式中:为孔隙率;为空隙内气相的密度,g/cm;为固相密度,g/cm。

(2)

式中:为金属实体的导热系数,W/(m·K);为粉末孔隙率;为宏观配位系数;为粉末颗粒之间的平均接触半径;为粉末颗粒平均半径。

图1 镁合金SLM烧损模型Fig.1 Magnesium alloy SLM burning loss model

表1 AZ91D镁合金实体状态下热物性参数Table 1 Thermophysical parameters of AZ91D magnesium alloy in solid state

SLM成型过程是一个局部受热快速熔化并快速凝固的过程,粉末在这个过程中瞬时经历了固态-液态-固态的相变过程,该过程一定会产生相变潜热,采用ANSYS处理相变问题常用的热焓法。

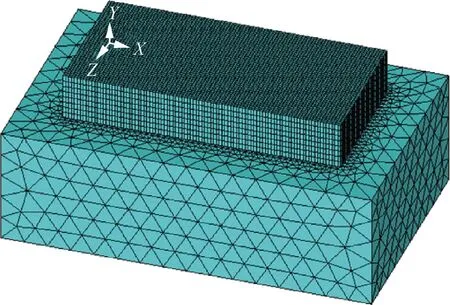

由于模型过大导致计算时间较长,为减小仿真过程的运算量,对整个模型进行简化。模型由镁合金基板和成型粉末组成,粉末的成型尺寸为1.20 mm×0.51 mm×0.20 mm,共分为4层,每层层厚为50 μm,基板尺寸为1.60 mm×0.91 mm×0.50 mm,网格采用SOLID70类型单元进行划分。为保证成型过程与实际相符合,在对粉末层与基板进行网格划分时采用不同的划分方式:成型层网格单元划分较为细密,单元尺寸为12.5 μm×12.5 μm×25.0 μm;基板采用自由网格划分,单元大小为0.1 mm。图2为模拟模型及网格划分示意图。

图2 镁合金仿真模型示意图Fig.2 Schematic diagram of magnesium alloy simulation model

在SLM成型过程中,激光束以光斑形式照射在金属粉末上,考虑到激光加工能量较高、穿透性较强,在模拟时采用均匀分布的高斯体热源作为热源模型,该热源的特点为热流在垂直于激光束的表面上呈高斯分布,在深度方向上呈均匀分布,其表达式为

(3)

式中:为热效率;为激光功率;为层厚;为光斑半径;为光斑中心到金属粉末任意一点的距离。

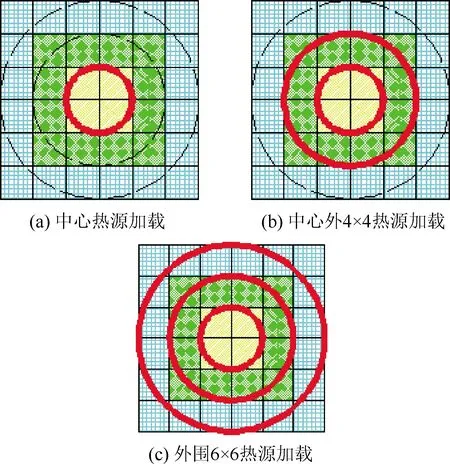

在仿真过程中将均匀分布的高斯体热源以生热率的形式施加到模型中,高斯热源简化及加载示意图如图3所示。

模拟过程中,假设高斯热源在水平面上近似地作用在6×6的单元上,即所作用区域宽为0.075 mm,与实际激光光斑直径保持相同,在最中心的4个单元上施加的热流密度为最大值(如图3(a)所示),在APDL命令流中通过循环语句以一定比例分别向中心之外的4×4单元(如图3(b)所示)及外围的6×6单元(如图3(c)所示)施加热流密度。模拟激光共扫描8道,扫描间距为0.060 mm,每道宽0.075 mm,每道31步,采用“蛇形”往复的扫描方式进行扫描,其扫描路径如图4所示。

图3 高斯热源加载示意图Fig.3 Gauss heat source loading diagram

1.1.2 镁合金SLM仿真结果分析

镁合金SLM成型是一个快速成型过程,经后处理分析发现温度场特征较为明显,图5(a)~图5(d)分别为首层3、4及第4层22、23位置点在扫描速度为400 mm/s、激光功率为90 W时的熔池温度云图,可看出在SLM成型过程中熔池温度场呈椭球形状,熔池中已熔化成型区域的温度梯度小于未扫描区域,这主要是因为镁合金材料熔化区域的导热系数比未扫描区域粉末的导热系数大,光斑中心的热量更容易向后传播,从而呈现出不对称分布,已扫描一侧温度明显高于未扫描一侧温度。激光光斑中心附近为全局最高温度,激光光斑作用边缘的温度明显低于激光光斑中心附近的温度,因此熔池中心和边缘之间往往会形成较大的温度梯度,在成型过程中,为使粉末之间产生冶金结合,粉层势必要吸收足够的能量以使道与道之间良好地搭接,因此需将激光光斑作用每道边缘的温度控制在镁合金熔点以上,才能保证粉末之间产生良好的冶金结合。

由于温度随激光束的扫描变化较快,因此选取每道中点作为温度监测点,且首层与基板直接接触,实体热导率大于粉末材料热导率,首层各道的温度会低于其他各层,同时为避免边缘效应,首道和末道不计入温度监测点,最终以3层18个点位置(图4(b)~图4(d)所示)的平均温度研究工艺参数与温度的影响规律。

图4 SLM成型过程激光扫描路径Fig.4 Laser scanning path in SLM forming process

图5 不同位置点熔池温度云图Fig.5 Temperature nephograms of molten pool at different positions

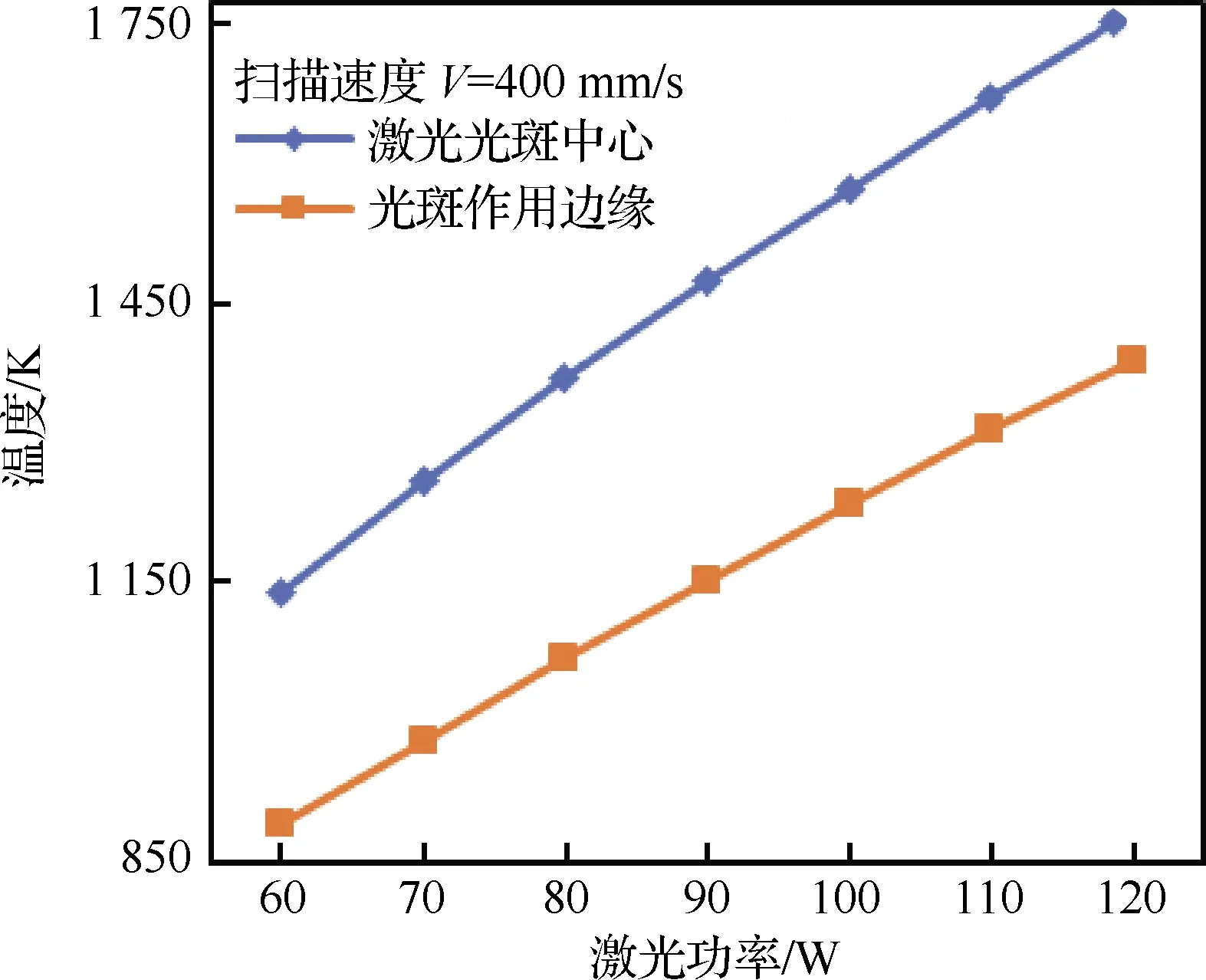

1) 激光功率对温度的影响

在一定扫描速度下,不同的激光功率会产生不同的能量密度,进而会对成型过程中熔池温度产生影响,图6为扫描速度=400 mm/s的条件下激光光斑中心及激光光斑作用边缘处温度随激光功率变化关系。可看出在相同扫描速度下,熔池温度随激光功率的增加呈现出明显线性增长趋势。在激光功率为60 W时,激光光斑中心温度为1 140 K,激光光斑作用边缘处温度为890 K,激光光斑中心和激光光斑作用边缘处的温度相差250 K;然而在激光功率为120 W时,激光光斑中心温度为1 764 K,激光光斑作用边缘处的温度为1 389 K,温度相差375 K。这主要是因为激光热源呈高斯分布,在扫描速度一定时随激光功率增加,对光斑中心处温度的影响明显大于边缘处,且边缘处向周围传递的热量也大于中心处,从而导致随激光功率增加,中心处与激光作用边缘处温度梯度呈增大趋势。当激光功率为60 W时,光斑中心的温度远超镁合金的熔点(924 K),但激光光斑作用边缘处的温度没有达到镁合金的熔点,在此激光功率下成型会造成道与道之间不能良好地冶金结合,因此在扫描速度为400 mm/s的条件下,为保证成型过程中完美结合,激光功率应高于60 W。

图6 不同激光功率下温度变化关系Fig.6 Temperature change relationship under different laser powers

2) 扫描速度对温度的影响

在其他工艺参数一定时,扫描速度也会对熔池温度产生影响,图7为激光功率=80 W时激光光斑中心温度及激光光斑作用边缘处温度随扫描速的度变化关系。可看出激光加工过程中熔池温度随扫描速度增加而减小,相同激光功率下,当扫描速度为100 mm/s时光斑中心温度为1 653 K,激光光斑作用边缘处的温度为1 397 K,激光光斑中心和激光光斑作用边缘处的温度相差256 K;而当扫描速度增加到700 mm/s时,光斑中心温度降低到1 191 K,激光光斑作用边缘处的温度降低到890 K,温度相差301 K,这主要是因为在激光功率一定时,随扫描速度增加激光束与成型体作用时间变短,能量吸收减少,且边缘处向周围传递的热量大于中心处,从而导致光斑中心和光斑作用边缘处的温度梯度随扫描速度增加逐渐增大。在扫描速度为700 mm/s时,激光光斑中心温度为1 191 K,远超过镁合金的熔点(924 K),激光光斑作用边缘处的温度为890 K,未达镁合金熔点,相邻两熔道之间无法紧密结合;同时为减小光斑中心与光斑作用边缘处的温度梯度,在激光功率为80 W时,扫描速度应控制在700 mm/s以下。

图7 不同扫描速度下温度变化关系Fig.7 Temperature change relationship under different scanning speed

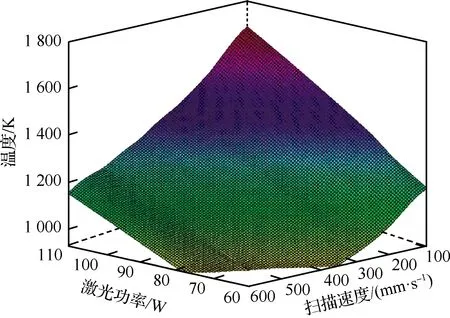

熔池温度会随激光功率的增加而增大,随扫描速度的增加而减小,激光功率增加使能量密度相应地增大,而扫描速度增加使激光与粉末作用时间变短,粉末吸收能量减小。为便于分析工艺参数对温度场的影响,初选工艺参数为激光功率=60~110 W、扫描速度=100~600 mm/s,利用1.1.1节所建温度场模型对所选工艺参数进行模拟,通过后处理得到所选位置点光斑中心及光斑作用边缘处温度。在成型过程中需吸收足够的能量以保证镁合金熔化及道与道之间紧密结合,因此光斑作用边缘的温度需控制在镁合金熔点(924 K)以上。图8为不同工艺参数条件下所选位置点光斑作用边缘处的平均温度变化关系。

图8底面为镁合金熔点,可看出当激光功率为60 W时,只有在扫描速度小于350 mm/s时边缘温度能达到熔点;当激光功率为70 W时,在扫描速度为600 mm/s时光斑作用边缘处的温度已不能达到镁合金的熔点(924 K)。在高扫描速度下,只有在高激光功率下边缘温度才能达到熔点温度,即使功率足够,扫描速度过大也会导致熔道中容易出现裂纹,且易形成粉末反冲挥发、飞溅及球化现象,同时为保证边缘处能够良好结合,应将扫描速度控制在500 mm/s以下,激光功率控制在70 W以上。因此通过温度场仿真初步得到的工艺参数为激光功率=70~110 W、扫描速度=100~500 mm/s。

图8 不同工艺参数下光斑作用边缘处温度变化关系Fig.8 Temperature change relationship at edge of spot with different process parameters

1.2 温度与元素烧损速率之间的关系模型

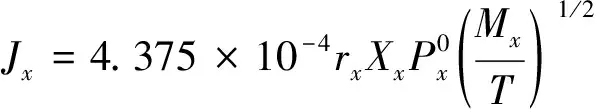

元素烧损速率与饱和蒸汽压之间存在定量关系。以魏恺文所作研究为基础,依据气体动力学与热力学理论,合金中某一元素的烧损速率(g·cm·s)可通过Langmuir方程进行计算,其关系式为

(4)

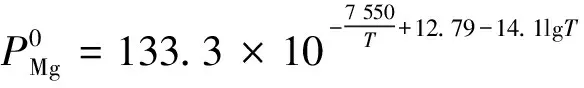

饱和蒸汽压和温度之间的关系可通过式(5)、式(6)计算,锌元素和锰元素在合金中相对含量较低,因此在计算过程中忽略锌元素和锰元素的影响。

(5)

(6)

代入式(4)可得到元素烧损速率与温度之间的关系:

=4375×10·1333×

(7)

=4375×10·1333×

(8)

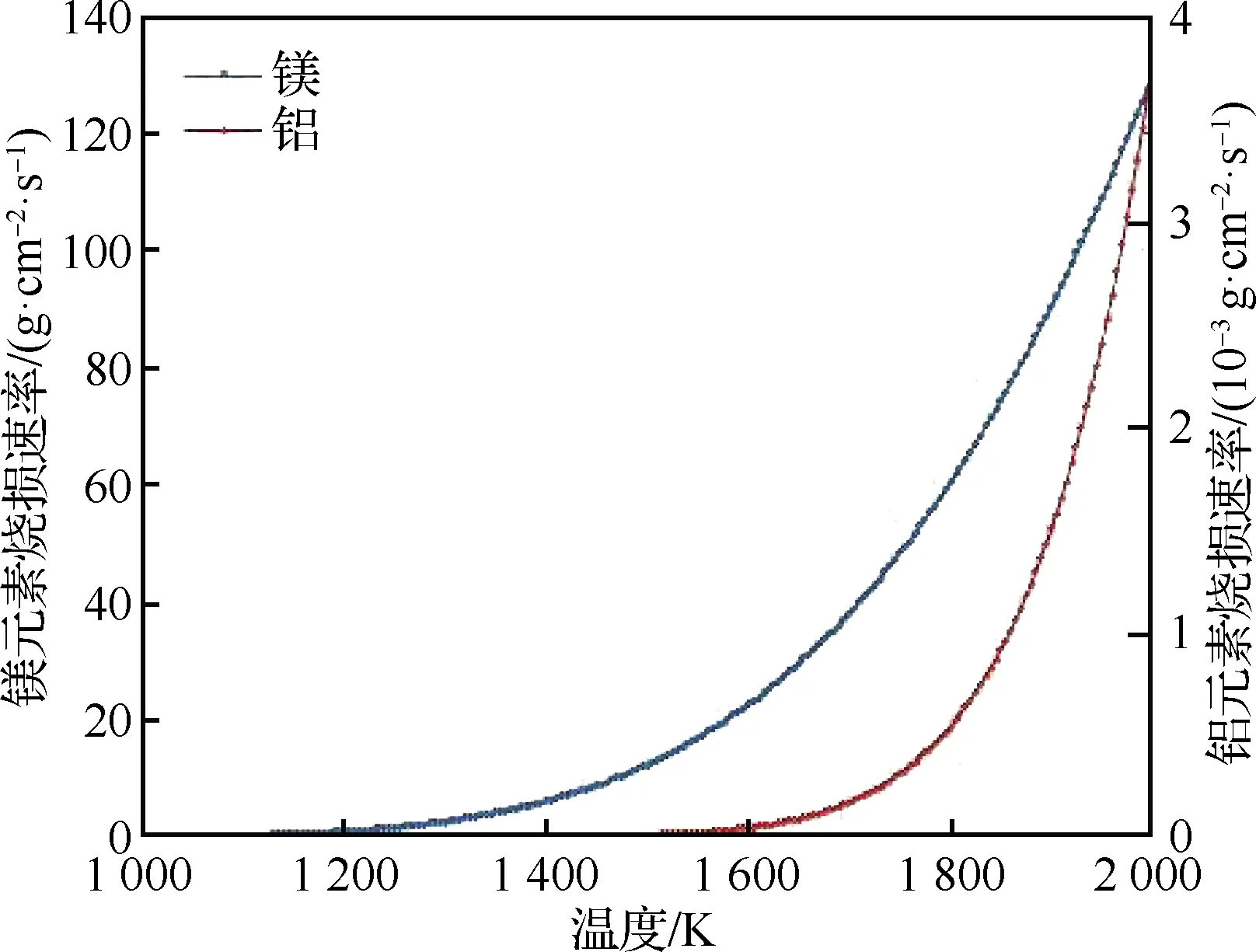

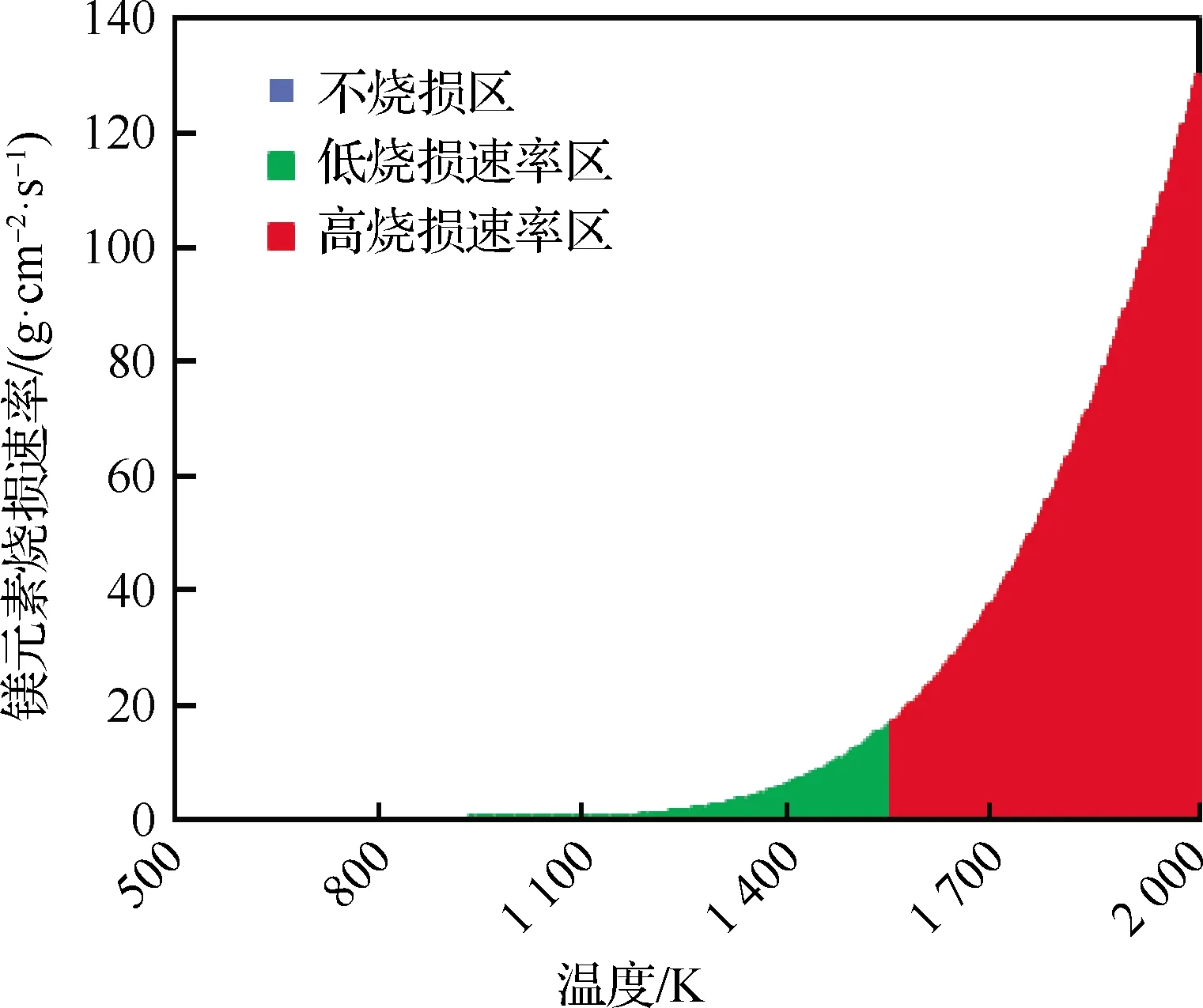

利用MATLAB软件拟合镁元素和铝元素烧损速率与温度之间的关系如图9所示,可看出当温度达到镁元素熔点(924 K)时,镁元素开始发生烧损;当温度达到铝元素熔点(933 K)时,铝元素未发生烧损。这主要是由于当温度达到镁元素熔点时,镁元素蒸汽压为365 Pa,而铝元素蒸汽压为4.45×10Pa,可见镁元素蒸汽压远大于铝元素蒸汽压,因此镁元素在达到熔点后便发生烧损。

图9 元素烧损速率与温度之间的关系Fig.9 Relationships between element burning rate and temperature

由图9可以看出当温度超过1 550 K时铝元素开始烧损,在温度小于1 550 K时主要烧损元素为镁元素;当温度高于1 550 K时镁元素烧损速率接近直线形式增长。因此根据镁铝元素烧损特点将镁元素烧损速率分为3个区域,如图10所示。

图10 镁元素烧损速率与温度之间的关系模型Fig.10 Model of relationship between burning rate and temperature of magnesium element

当温度低于镁熔点(924 K)时镁元素不烧损,此区域为不烧损区;当温度大于镁元素熔点(924 K)而小于铝元素的烧损点(1 550 K)时只有镁元素烧损,且烧损速率相对较小,此区域为低烧损速率区;当温度高于1 550 K时,在成型过程中镁元素和铝元素同时烧损,且镁元素烧损速率随温度升高趋近直线形式上升,故此区域定义为高烧损速率区。为有效降低烧损,将温度控制在镁元素低烧损速率区,即温度既应大于镁元素的熔点从而保证良好的冶金结合,又要防止温度过高引起过度烧损,故成型温度应控制在924~1 550 K。

1.3 工艺参数与烧损速率之间的关系模型

元素的烧损速率随温度的升高而增大,在扫描速度一定时,温度随激光功率的增加而升高;在激光功率一定时,温度随扫描速度的增加而降低。元素烧损速率与工艺参数之间是通过温度相关联的,因此通过温度场模拟得出温度与工艺参数的关系,进而建立元素烧损速率与工艺参数之间的关系。

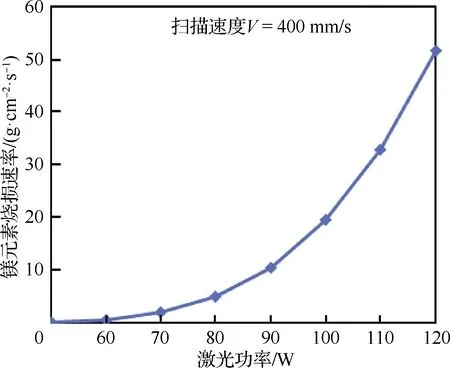

1.3.1 激光功率与烧损速率的关系

图11 不同激光功率下镁元素烧损速率Fig.11 Burning rates of magnesium element under different laser powers

图11为扫描速度=400 mm/s时不同激光功率下镁元素烧损速率变化规律,可看出当扫描速度一定时,随激光功率增加烧损速率呈指数形式增大。当激光功率超过90 W时,熔池最高温度已超过镁元素熔点,随着激光功率增大烧损速率增加更为显著;当激光功率超过100 W时,烧损速率已经达到高烧损速率区,铝元素和镁元素同时发生烧损,因此在扫描速度为400 mm/s的条件下,为保证在成型过程中有效减少烧损,激光功率不应超过100 W。

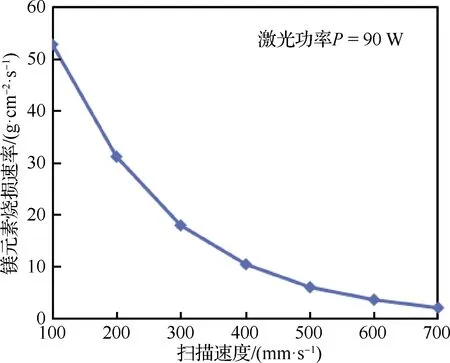

1.3.2 扫描速度与烧损速率的关系

图12为激光功率=90 W时不同扫描速度下镁元素烧损速率变化规律曲线,可看出当激光功率一定时,随扫描速度增大熔池温度降低,元素烧损速率呈指数形式减小。当扫描速度小于300 mm/s时,烧损速率随扫描速度减小的变化趋势较为剧烈(当扫描速度为300 mm/s时镁元素的烧损速率为17.97 g·cm·s,而当扫描速度为100 mm/s时镁元素烧损速率为52.96 g·cm·s)且此时烧损速率已达高烧损速率区,铝元素和镁元素同时发生烧损,而在较慢的扫描速度下成型会大幅延长成型时间、增加成本,因此在激光功率为90 W时,为有效减少烧损扫描速度应在300 mm/s以上。

图12 不同扫描速度下镁元素烧损速率Fig.12 Burning rates of magnesium element at different scanning speeds

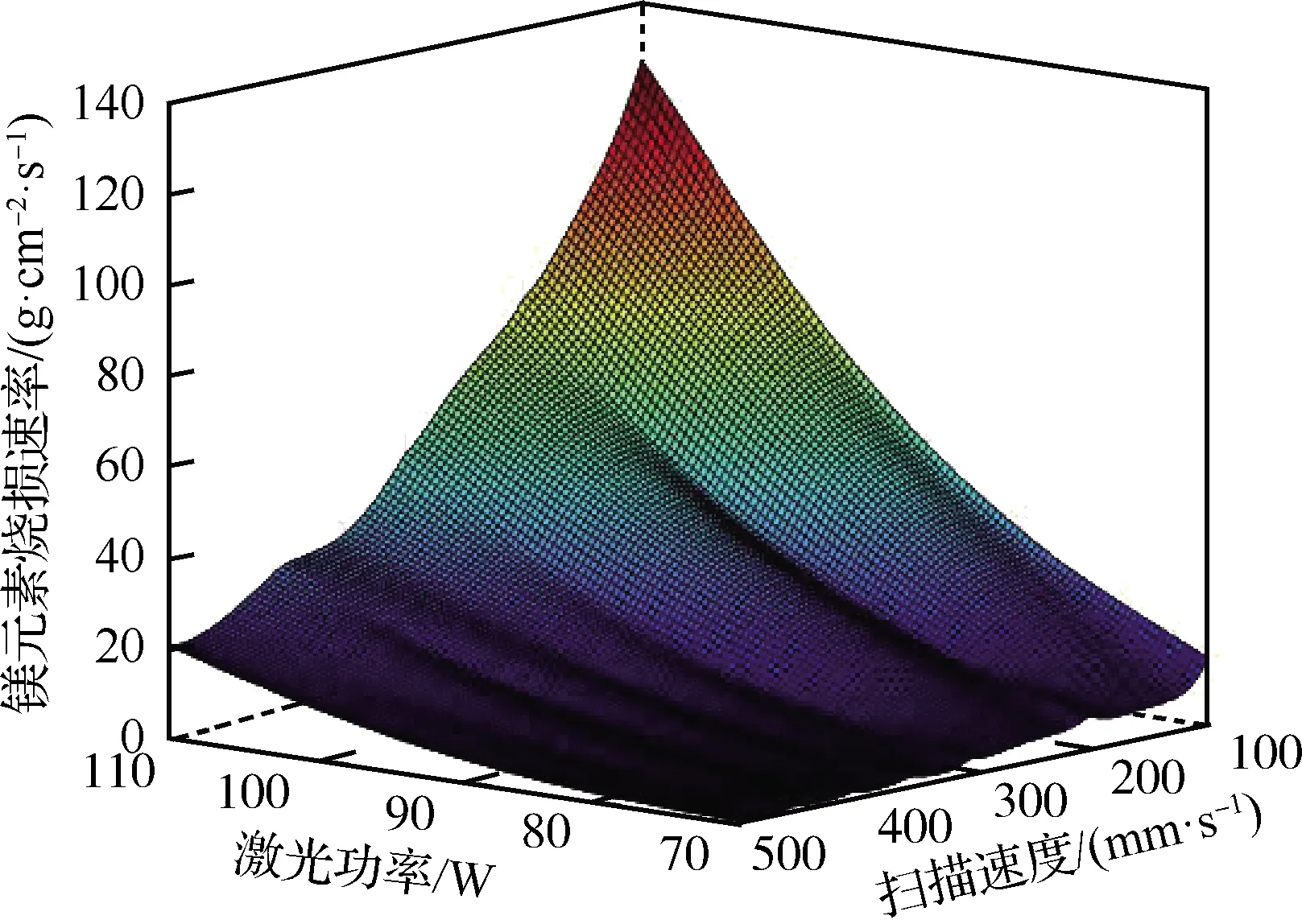

1.3.3 烧损速率与工艺参数的关系

在高能量密度的激光光斑照射下,镁合金粉层熔化形成高温熔池,待熔体温度达到熔点温度后镁合金蒸汽压增长,在蒸汽压达到一定值时,合金粉末形成金属蒸气脱离熔池,合金元素烧损,同时又需要有足够的激光能量保证镁合金能熔化从而与周边实体紧密结合,因此通过温度与工艺参数之间的关系模型和温度与元素烧损速率之间的关系模型建立工艺参数与烧损速率之间的关系模型能为有效减少烧损提供理论依据。为此对温度场仿真得到的工艺参数窗口进行镁元素烧损速率计算,最终建立的三维模型如图13所示。可看出扫描速度越低、激光功率越大,由于能量密度输入过高,熔池温度与合金熔点温度之间的温差较大,镁元素蒸汽压过大,烧损速率越大。当激光功率大于90 W时,在扫描速度 100~500 mm/s范围内,镁元素烧损速率均较大,均分布在高烧损速率区,在该范围内成型烧损加剧,烟尘量大,对成型质量及机器长时间工作产生较大影响;当激光功率为90 W时,在扫描速度小于200 mm/s时,镁元素烧损速率也相对较大。低激光功率、低扫描速度虽然也能有效降低烧损速率,但过慢的扫描速度会导致热能量过大,容易出现烧结线结疤、少量圆形孔隙及材料碳化的现象,且延长成型时间、降低制件效率、增加成本。因此综合成型效率可看出在激光功率为70~90 W、扫描速度为300~500 mm/s区间内镁元素烧损速率相对较小,可有效减少烧损发生。

图13 工艺参数与烧损速率关系模型Fig.13 Model of relationship between process parameters and burning rate

2 镁合金SLM成型实验

成型实验所用的设备为雷尼绍AM250激光熔融快速成型机,根据模型分析结果分别对低烧损速率区及高烧损速率区进行实验对比。

图14为SLM成型镁合金过程Mg元素的宏观烧损情况。由图14(a)和图14(c)可看出此时烟尘量较大,说明该参数位于高烧损速率区,不利于长时间成型;由图14(b)和图14(d)可看出此时烟尘量较小,说明该参数位于低烧损速率区,能有效降低烟尘产生,减少Mg元素的烧损。采用能量色散X射线谱仪(EDS)对各成型试件进行成分分析,得到镁合金试件的能谱图如图15所示。

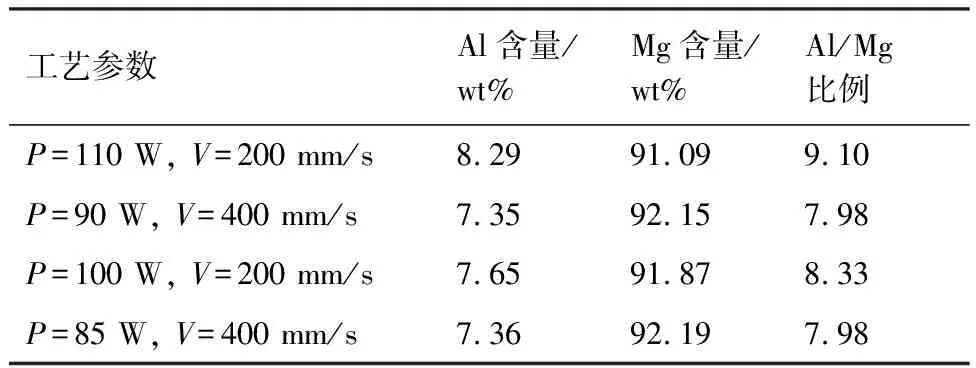

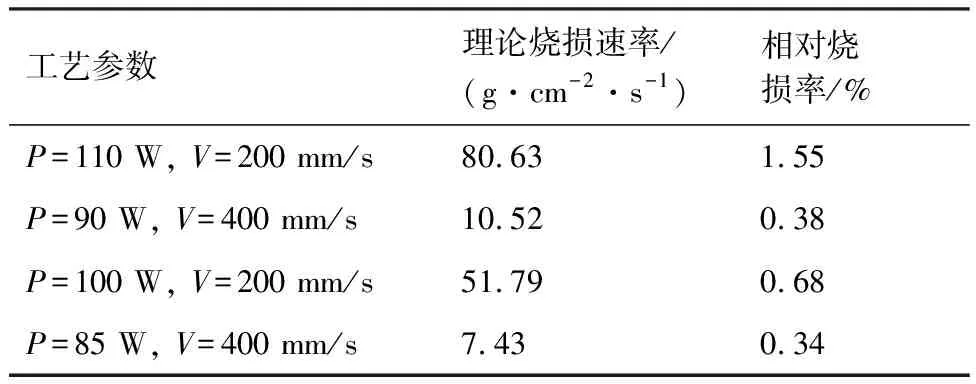

通过计算分析获得试件微区成分中Mg、Al两种元素的质量分数如表2所示。Al/Mg比例越大,表明试样中Mg元素的相对含量越小,即Mg元素烧损加大。

定义镁元素相对烧损率为

=(-)

(9)

式中:为镁元质量分数;为镁元素剩余质量分数。

由表3可看出=100, 110 W和=200 mm/s时,Mg元素相对烧损率明显大于=85, 90 W和=400 mm/s时的相对烧损率,这与Mg元素烧损速率理论计算结果是一致的,同时也较好地验证了模型的正确性。

对使用图14中参数成型的拉伸试样进行力学性能实验,所用镁合金成型试件如图16所示,所用设备为深圳三思纵横科技有限公司的电子万能试验机,型号为UTM8503,最大拉力为5 kN,最大拉伸速度为10 mm/min。

经过实验发现在高烧损速率区(=100, 110 W、=200 mm/s)成型的试样抗拉强度分别为288.7 MPa和285.4 MPa,延伸率为6.01%和6.00%;而在低烧损速率区,激光功率为85 W、扫描速度为400 mm/s时试件的平均抗拉强度为324.1 MPa,延伸率为10.12%,较高烧损区域以=100 W、=200 mm/s成型试样的抗拉强度提高了12.3%,延伸率提高了68.4%。通过模拟计算优选出对其SLM成型的最佳参数,以此参数成型的镁合金的力学性能得到提升,其主要原因包含以下两点:首先温度场模型能保证镁合金粉末得到足够的能量,烧结透彻从而与周边实体结合紧密;其次元素烧损严重时,沉积在基体相应区域的粉末被烧坏,在表面留下烧蚀坑,形成宏观缺陷,通过在烧损关系模型所选低烧损速率区域成型,元素烧损有所减弱,获得了没有明显宏观缺陷的零件,从而提升了镁合金SLM成型试样的力学性能。

图14 不同工艺参数下成型状态Fig.14 Forming states with different process parameters

图15 镁合金成型试样能谱图Fig.15 Energy spectrum of formed magnesium alloy sample

表2 不同工艺参数下试样成分

表3 不同工艺参数下Mg元素烧损程度

图16 镁合金SLM成型试样Fig.16 Magnesium alloy SLM molding sample

3 结 论

1) 建立了元素烧损速率与工艺参数之间的关系模型,分析发现烧损速率与激光功率正相关,与扫描速度负相关,当激光功率超过90 W或扫描速度较低时镁元素烧损速率均较大。

2) 在考虑成型效率的前提下,通过模型分析发现在激光功率为70~90 W、扫描速度为300~500 mm/s时烧损速率较小。

3) 对烧损模型所选窗口进行SLM成型实验验证,发现在此窗口下成型烟尘量明显减少,可有效提高成型试样的力学性能,且在激光功率为85 W、扫描速度为400 mm/s时,试件的平均抗拉强度为324.1 MPa,延伸率为10.12%。