扩压器扭曲型面电解加工阴极进给方向优化及试验

2022-06-08赵静波徐正扬刘强

赵静波,徐正扬,刘强

南京航空航天大学 机电学院,南京 210016

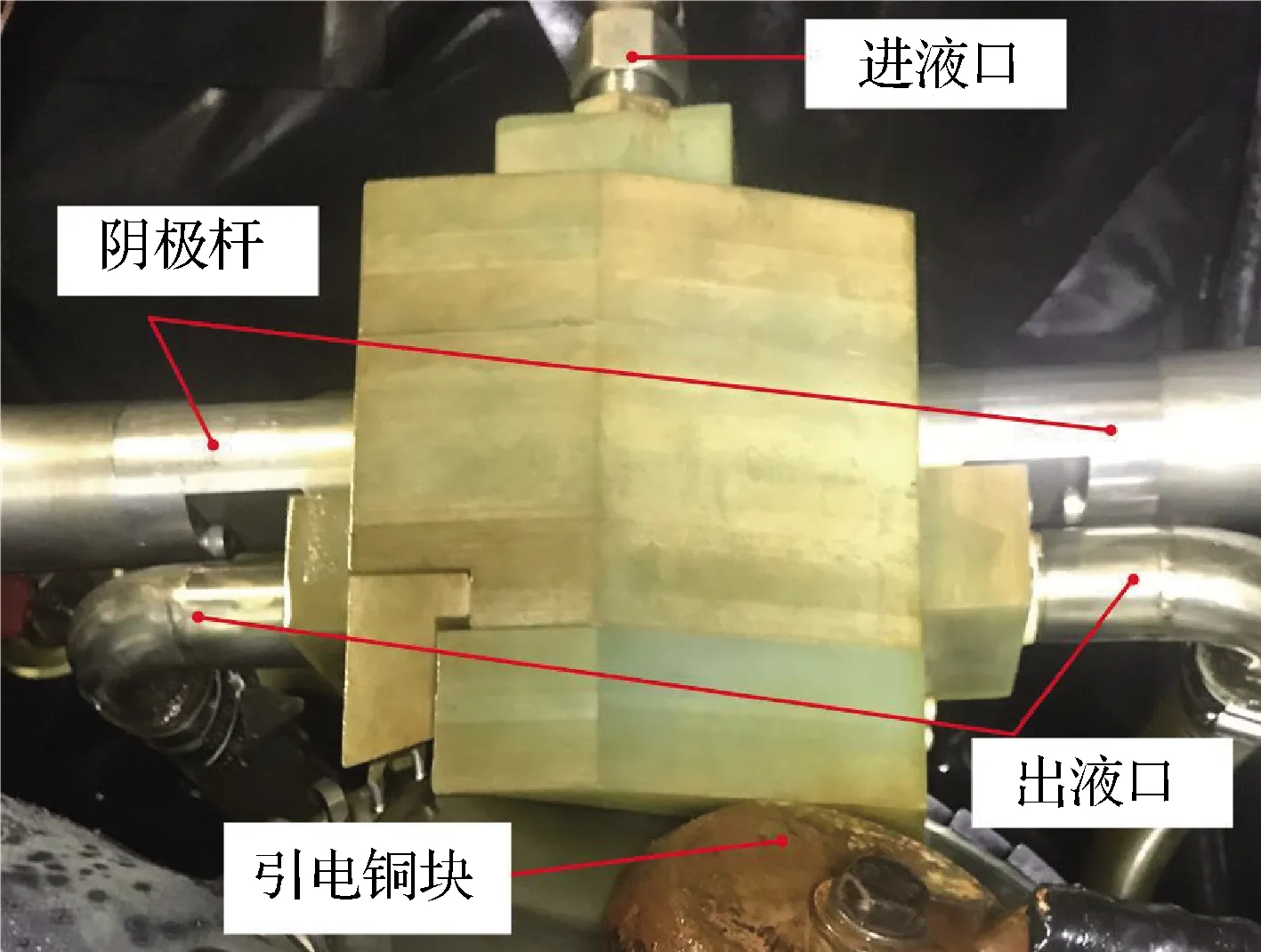

电解加工(Electrochemical Machining,ECM)是一种基于电化学反应中阳极溶解原理来去除材料的特种加工工艺,具有表面质量好、加工效率高、无刀具磨损、可加工范围广等优点,在航空航天制造领域发挥着不可替代的作用,尤其适用于整体叶盘、叶片、机匣等零部件的加工,相比铣削加工,可极大降低刀具成本和加工时间。美国、德国、英国等制造业发达国家较早地将电解加工技术应用于航空发动机中整体构件的制造,取得了较好的加工效果。近年来,国内学者针对整体叶盘、扩压器、叶片电解加工技术进行了大量研究,并取得显著成果。刘嘉等针对整体叶盘型面电解加工开展了进给方向优化,有效提高了叶片型面加工精度。Xu等采用多管电极加工方法,一次完成整体叶盘多通道的同时加工。Wang等针对整体叶盘叶栅通道电解加工,提出了阴极变速进给策略,有效减小了叶片毛坯余量差。徐正扬等采用了三头进给叶片电解加工方法,阴极进给过程中同时完成叶片型面和缘板加工。陈学振等针对整体叶盘电解加工,采用了全过程电流控制法,保证了叶片的加工一致性。Zhu等采用W型电解液流场进行整体叶盘叶片型面加工,减小了加工过程中由于电解液压力造成的阴极变形。张明岐和傅军英开展了整体叶盘振动电解加工方法研究,加工后叶型精度满足设计要求。

在叶片型面电解加工中,阴极进给方向与工件型面法向之间的夹角直接影响加工间隙分布。在一定的工艺参数下,角越大,采用cos法计算工件与工具阴极之间的法向间隙误差越大,进而影响最终的加工精度。因此,在扩压器型面电解加工之前,有必要开展阴极进给方向优化,使得加工间隙分布更加均匀,从而提高叶片型面的电解加工精度。

在目前叶片电解加工方法中,三头进给方法可以同时完成叶片型面和缘板的加工,但是阴极相对于工件的运动轨迹较为复杂,不适用于流道狭窄的整体构件。而在阴极相向直线进给电解加工中,常用的进给方向优化方法有方差法和极值法,2种方法以叶型上角分布的方差或极值作为单一优化因素,未考虑加工过程中阴极与轮毂面之间的侧面间隙分布。在斜向叶片式扩压器叶片型面电解加工中,工件轮毂半径较小且形状扭曲,在阴极进给的过程中,阴极侧面与轮毂面之间的加工间隙分布往往不均,易造成干涉或轮毂面过切的情况。因此,为了提高扩压器叶片型面和轮毂面的加工精度,分析了角对于型面电解加工精度的影响,提出了一种以端面间隙和侧面间隙共同作为判断依据的阴极进给方向综合优化方法。基于遗传算法,以最大值最小化的原则对角分布进行优化,并在此基础上综合考虑阴极侧面与轮毂面之间的间隙均匀性,得到最优的阴极进给方向。并采用最终优化结果开展斜向叶片式扩压器叶片型面电解加工试验,验证了该优化方法的有效性。

1 阴极进给方向设计原则

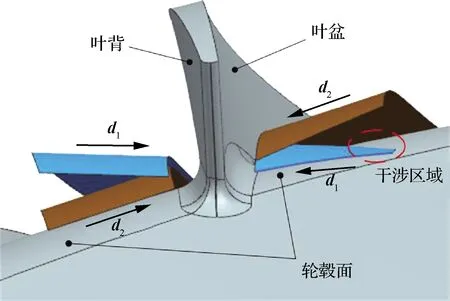

在实际加工过程中,加工间隙受多种因素影响,如加工区域内的流场、温度场、电场等,其中起决定性作用的是电场。根据欧姆定律和法拉第定律,如图1所示,可以求出工件在角处的加工平衡间隙为

(1)

式中:为电流效率;为体积电化学当量;为实际体积电化学当量;为电解质溶液的电导率;δ为两极极化电位值总和;为两极之间的电压;a为角处电解速度,当加工达到平衡时,材料电解速度等于阴极进给速度,故a等于工具阴极进给速度在角处的速度分量。其中,当加工工艺参数确定后,(-δ)通常可认定为常数,用表示。因此,角处的法向平衡间隙为

(2)

式中:为端面平衡间隙。由此可知,当加工进入平衡状态时,端面间隙是最小的,有着很好的成形精度。而其他区域的加工间隙分布受角影响,角越大,该位置的法向间隙计算误差越大,成形精度降低。因此在阴极进给方向设计阶段应当保证角尽可能小。

图1 平衡状态下加工间隙Fig.1 Machining gap in state of equilibrium

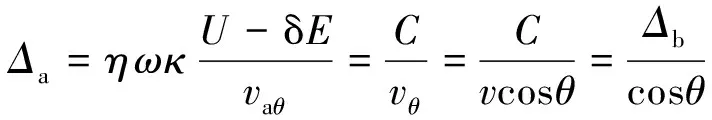

研究对象为斜向叶片式扩压器,轮毂面由扩压器径向光滑过渡至轴向,叶片斜向分布于轮毂面上。如果工件毛坯水平放置,虽然有利于工件安装定位,但叶片型面法向与阴极进给方向之间会形成较大的夹角,导致加工间隙分布不均匀,降低加工精度和表面质量。因此将扩压器毛坯斜向装夹,如图2所示,需要在三维空间内寻找最优的阴极进给方向。图3为阴极侧面在进给过程中的运动轨迹,将叶片的叶根曲线沿阴极进给方向拉伸得到的曲面作为阴极侧面,如图中蓝色和橙色曲面所示。如果仅以叶片型面法向与阴极进给方向之间的夹角进行优化,由于轮毂面较为扭曲,易导致进给过程中轮毂面发生干涉或过切,如图3中所示。因此在进行角优化的同时,还需考虑阴极侧面与轮毂面之间的间隙分布均匀性,将二者进行加权处理形成最终的优化目标函数,从而在提高扩压器叶片型面电解加工精度的基础上,保证扩压器轮毂面加工余量均匀,如图3中所示。

图2 阴极进给方向Fig.2 Feed direction of cathodes

图3 阴极侧面间隙Fig.3 Side gap of cathodes

2 阴极进给方向优化方法

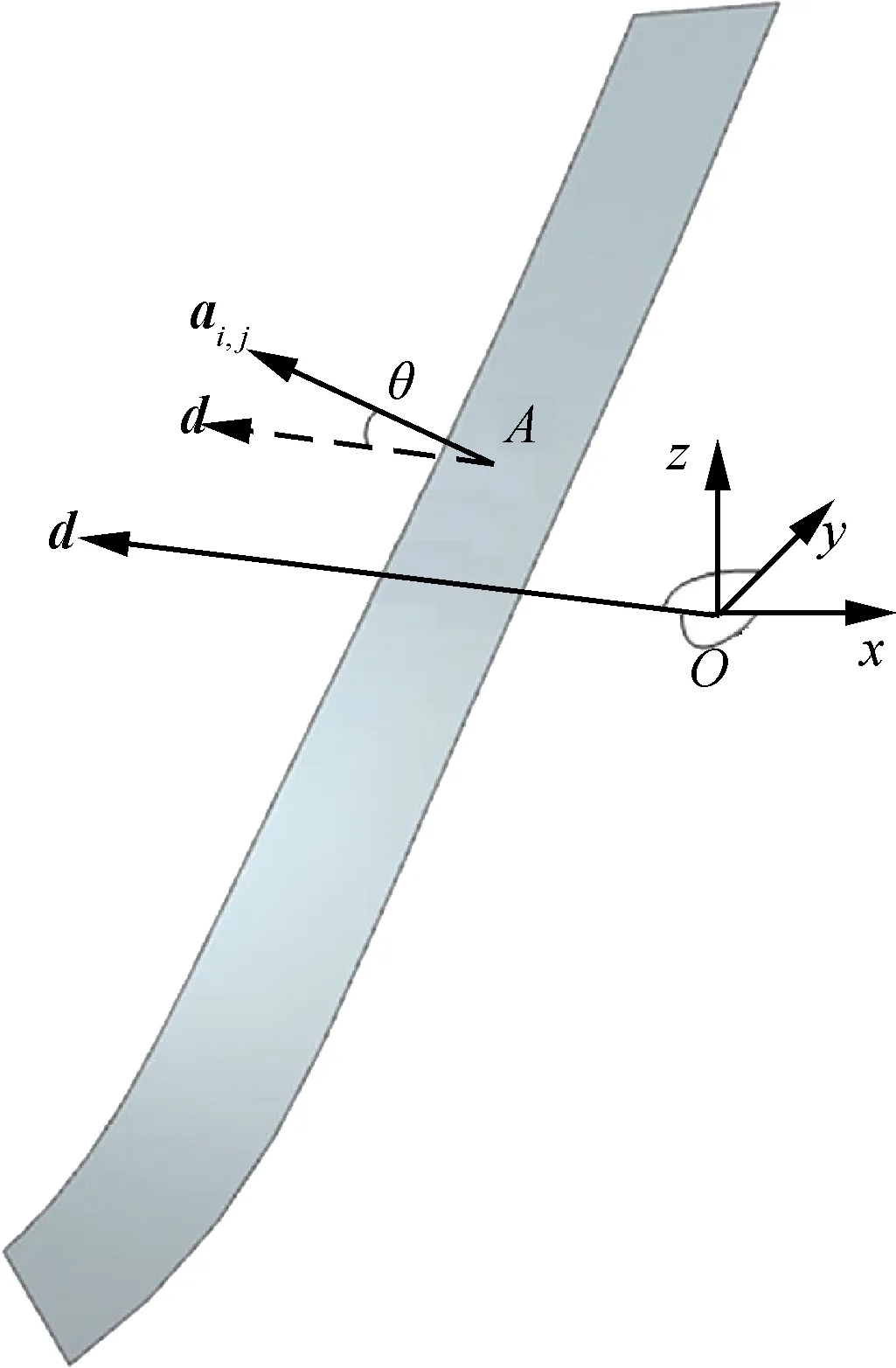

为了便于计算,需要将叶片型面离散成若干个采样点,如图4所示。在叶盆叶背型面上各取150条截面线,每条截面线上再各取25个采样点,因此叶盆叶背型面上总计获得7 500个采样点。150条截面线分别定义为截面线1、截面2、…、截面线150,由字母表示;每条截面线上的采样点由叶根到叶尖分别定义为采样点1、采样点2、…、采样点25,由字母表示,因此叶盆叶背型面上各采样点对应的法向向量可以分别定义为,、,(=1,2,…,150,=1,2,…,25)。

图4 采样点Fig.4 Sampling points

扩压器叶片型面电解加工中,工具阴极沿直线相向进给,因此阴极进给方向可假设为单位向量。以叶盆型面中某采样点为例,如图5所示,可由式(3)求出各采样点位置的法向向量与阴极进给方向之间的夹角,即为角集合:

(3)

图5 阴极进给方向与采样点法向的夹角Fig.5 Angle between cathode feed direction and normal direction of sampling points

针对每一个假设的进给方向,都可以得到对应的角集合,该集合中夹角的最大值即为单一因素优化的评价标准。在三维空间中,找出一个最优的进给方式,使得该进给方向对应的角集合中最小,这就是阴极进给方向优化的基本原理。但是这种优化方法的搜索空间巨大,计算量也急剧增加,很难通过人为计算找到最优解。遗传算法是一种模拟自然界中生物进化过程的计算模型,通过对种群中的候选解根据某些适应性条件进行筛选,生成新的候选解,不断迭代直至找出最优解。由于遗传算法具备较好的自适应性和全局寻优能力,将遗传算法应用于阴极进给方向优化中,在三维空间中找到最小的进给方向。

遗传算法的计算过程主要包括初始化种群、计算适应度、产生下一代种群,如图6所示。首先,随机生成一个初始种群,这个种群即为包含了若干个进给方向的集合。种群的规模直接影响运算结果的准确性,但尚无通用性计算方法,规模越大,算法的全局寻优能力越强,但计算时间也相应增加;规模较小时计算时间较短,但容易陷入局部最优,根据经验将一代种群中进给方向的数量选为80。

图6 遗传算法流程图Fig.6 Flow chart of genetic algorithm

初始化种群后,通过适应度函数计算每个进给方向下所对应的,越小,则适应度越大。采用选择算子来模拟“优胜劣汰”的进化过程,选用轮盘赌选择法,使某个进给方向被选中的概率与其适应度成正比,即越小的进给方向,越容易被选入下一代种群。假设种群中个体为,第′个个体的适应度为′,则其被选中的概率为

(4)

筛选后较小的进给方向需要进行交叉与变异运算,交叉是指将2个进给方向的二进制代码中的一部分进行交换,变异是指将一个进给方向的二进制代码中的一部分做出改变。通过进给方向的交叉和变异,产生新的进给方向,从而形成下一代相对较小的种群。以夹角为目标函数,经过600代的遗传算法计算,得到了值最小时对应的最优阴极进给方向,阴极进给方向为单位向量(-0.511,-0.541,0.669),叶盆型面上为19.173°,叶背型面上为19.171°。

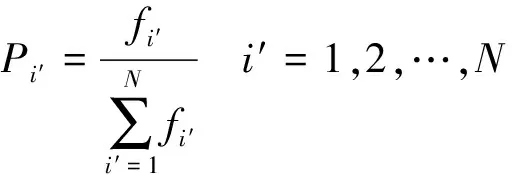

图7为叶片型面在最小时所对应的角分布图。图中,叶片的进气边和排气边位置角较大,角最小值位于叶片中间部分。叶盆型面和叶背型面上均为19.17°左右,由式(2)计算可以得到,叶盆叶背型面上的平衡间隙分布于~1.059之间,间隙最大值均位于排气边,最小值位于叶片型面中间部分,这使得在后续的电解加工中,叶片中间区域的加工精度会略高于进排气边区域。

图7 叶片型面θ角分布Fig.7 θ angle distribution of blade surface

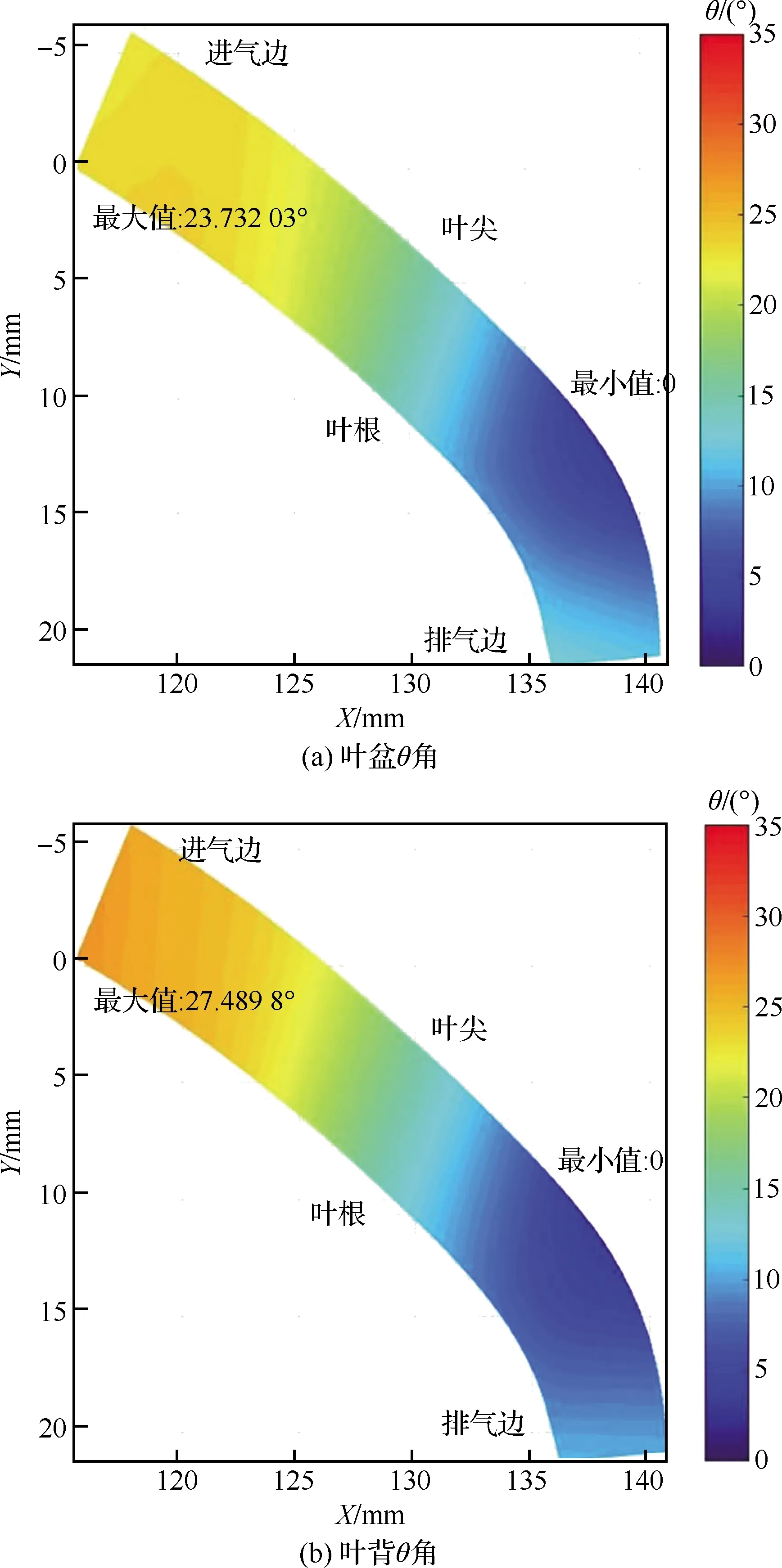

使用最小化方法求得最佳阴极进给方向,优化后叶片型面上为19.17°左右,平衡间隙整体分布较为均匀,叶片型面的电解加工精度可以得到保证。但是,如图8所示,斜向叶片式扩压器轮毂面是一个回转曲面且直径不一,该优化方法没有考虑阴极侧面与轮毂面之间的加工侧面间隙的均匀性问题,这会导致型面加工后轮毂面余量分布不均,甚至出现过切的现象。图9为阴极侧面与轮毂面之间的间隙分布图,可以看出,大部分区域侧面间隙分布较为均匀,但是在靠近排气边的位置,叶片形状发生扭转,间隙也随之大幅增加,较大的侧面间隙会导致型面精加工后叶片叶根处余量去除不足,存在残余台阶,影响加工精度。如果为了增加该区域的余量去除而整体减小间隙值,则会造成轮毂面其他区域发生过切,因此,有必要对阴极侧面与轮毂面之间的间隙均匀性进行优化。

图8 侧面间隙HFig.8 Side gap H

图9 侧面间隙分布Fig.9 Side gap distribution

为了解决这一问题,在最小化的优化准则基础之上,增加阴极侧面与轮毂面之间的间隙均匀性作为新的优化准则。采用侧面间隙值的方差来评价间隙均匀性,并通过归一化方法,将和加权求和形成新的评价标准:

=′+′

(5)

式中:、分别为和对应的权重,侧面间隙和端面间隙的均匀性在优化时具有同等的重要性,故取==0.5;′、′为、归一化处理后的数值。将作为目标函数,采用遗传算法进行寻优计算,经过600代遗传求解,得到优化结果,阴极进给方向为单位向量(-0.487,-0.415,0.769)。

从图10中可以看出,增加了侧面间隙值方差这一优化准则后,叶盆叶背型面上的均有所提升,且都位于进气边区域。叶盆上为23.732°,

图10 综合优化后叶片型面θ角分布Fig.10 θ angle distribution of blade surface after integrated optimization

叶背上为27.490°,叶片排气边位置的角显著减小,叶片型面上平衡间隙分布于~1.13之间。图11为综合优化后阴极侧面与轮毂面的间隙分布图,可以看出,相比最小化优化方法,该方法下侧面间隙分布更加均匀,叶盆排气边区域的间隙显著减小,证明该优化方法可以有效改善阴极侧面与轮毂面之间的间隙均匀性。叶片型面上虽然增加了但仍保持在精度要求之内。

图11 综合优化后侧面间隙分布Fig.11 Side gap distribution after integrated optimization

3 斜向叶片式扩压器叶片型面电解加工试验

为了验证阴极进给方向优化方法的有效性,开展斜向叶片式扩压器叶片型面电解加工试验,试验平台为自行研制的六轴数控电解加工机床,如图12所示。

图12 六轴数控电解加工机床Fig.12 6-axis electrochemical machining CNC

夹具因为直接与工具阴极和工件接触,需要良好的绝缘性能,故选用环氧玻璃钢作为夹具材料。环氧玻璃钢同时还具备良好的刚度和强度,耐腐蚀性强,能够承受电解液长时间的冲刷和浸泡。工件转台中因为需要良好的安装定位精度,分度盘和底座采用304不锈钢材料,不易发生腐蚀和变形。加工现场如图13所示。电解加工试验参数如表1所示。采用上述工艺参数开展扩压器样件加工试验,加工出的扩压器叶片如图14所示。

图13 加工现场Fig.13 Processing site

表1 电解加工试验参数

图14 加工完成的斜向叶片式扩压器Fig.14 Processed diffuser with oblique blades

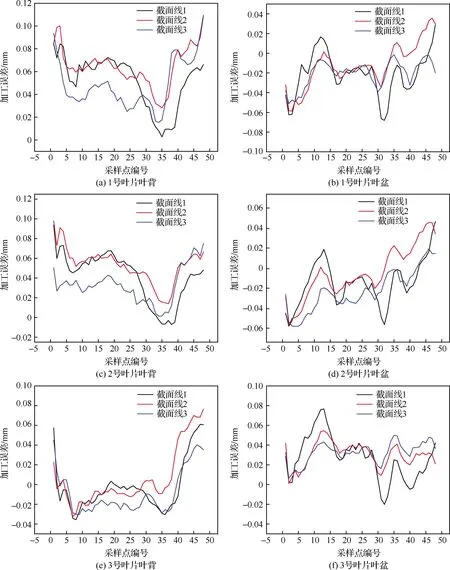

在叶盆叶背型面上距叶尖曲线1、3、5 mm处取3条截面线1、2、3,利用HEXAGON三坐标测量机沿截面线从进气边至排气边进行扫描测量。如图15所示,列出了相同加工参数下3个叶片叶盆和叶背的测量数据。可以看出,叶片中部区域加工精度较高且变化平稳,进/排气边区域偏差较大,这与叶片型面中角的分布规律相符合。叶片的型面加工精度均在公差带以内,符合工件设计要求。加工过程稳定,轮毂也未出现过切现象,验证了前述方法的可行性。

图15 叶片测量结果Fig.15 Measurement result of blades

4 结 论

1) 针对扩压器叶片型面电解加工,提出了一种新的阴极进给方向优化方法,综合考虑了阴极与工件之间的端面间隙和侧面间隙,使得在保证叶片型面加工精度的同时,工件轮毂不发生过切或干涉。

2) 基于遗传算法,将端面间隙和侧面间隙的均匀性同时作为优化目标,求得阴极最佳进给方向。计算结果显示,相比单一因素优化方法,新的优化方法可以有效改善侧面间隙的均匀性。

3) 通过试验进行了验证,结果表明加工精度符合设计要求,加工过程稳定,轮毂无过切现象,该优化方法可以用于轮毂斜面大、叶型扭曲的整体结构的加工。