煤层底板孔多分支点取样钻进技术及应用研究

2022-06-07褚志伟龙威成贾秉义

褚志伟,龙威成,贾秉义,刘 飞

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

我国煤矿区广泛分布有碎软煤层,碎软煤层矿井数量占比在50%以上[1-2]。碎软煤层原生结构受地质构造运动影响而发生破坏,煤体结构破碎,具有瓦斯含量高、压力大,煤层透气性差等特征,瓦斯抽采效果差,易出现煤与瓦斯突出灾害,严重制约了碎软煤层矿井的安全高效生产[3]。利用钻孔抽采瓦斯是碎软煤层矿井进行瓦斯治理的一种有效技术途径,对碎软煤层取样进行瓦斯参数测定可为瓦斯抽采钻孔工程设计和抽采效果评价提供可靠依据,有助于提高碎软煤层瓦斯治理水平[4-6]。

目前,煤矿井下主要采用常规回转钻进方式施工取样钻孔,有钻孔岩屑取样、套管取样和绳索取样等直接法进行煤层取样[7-11]。钻孔岩屑取样采用煤样罐接收孔口返出煤渣以获取煤样,杨昌光等[12]通过现场试验认为该方法简便易实现。套管取样使用套管钻进,钻至预定深度后通过套筒获取煤样,任浩洋等[13]通过现场应用分析认为该方法适用于顺层或穿层向上钻孔,但不适用于下向钻孔。绳索取样利用取心筒取样,通过打捞器将孔内取心筒取出以获取煤样,陈功胜[14]研制了井下用ø98 mm 绳索取心装备,取样率达到80%以上。现有取样技术在一定程度上满足了碎软煤层取样的基本要求,但在应用中主要存在以下问题:①取样深度浅。煤矿井下一般以井下管路静压风为冲洗介质,供风压力低,排渣能力受限,成孔深度浅[15];现有的中硬煤层顺层随钻测量定向钻进技术以水为冲洗介质,顺煤层施工碎软煤层定向钻孔时对孔壁扰动较大,易发生喷孔、塌孔和卡钻等复杂孔内情况,成孔深度也受到限制,无法沿碎软煤层长距离成孔[16]。② 取样位置不可控。采用回转钻进方式进行碎软煤层钻孔施工过程中无法控制钻孔轨迹,只能在钻孔施工一定深度后进行取样,取样点位置不能随钻控制,无法实现碎软煤层定点取样。③煤样瓦斯参数测定误差大。现有常用取样方式主要包括钻屑取样法和绳索取样法,其中钻屑取样法通过在孔口收集返出的煤渣进行瓦斯含量测定,由于煤渣在运移中暴露时间长,测量瓦斯含量偏低,影响煤样瓦斯测定精度;绳索取样法在孔底取样,但在提取煤样过程中耗时较长,同样造成煤样暴露时间长,存在煤样瓦斯参数测定精度低的问题,不能满足矿井瓦斯高效治理对煤层瓦斯参数测定的需要。

因此,采用底板梳状定向钻孔作为取样钻孔,主孔布置在煤层底板中,分支孔进入煤层取样,避免了碎软煤层顺层长距离钻进困难的问题,保证了取样钻孔轨迹可控和成孔深度;采用密闭取样技术在取样分支孔中对碎软煤层进行取样,减少了煤样暴露时间,实现了碎软煤层长距离定点精准取样,为瓦斯抽采钻孔工程设计和抽采效果评价提供可靠依据。

1 多分支钻孔密闭取样钻进技术

1.1 技术原理

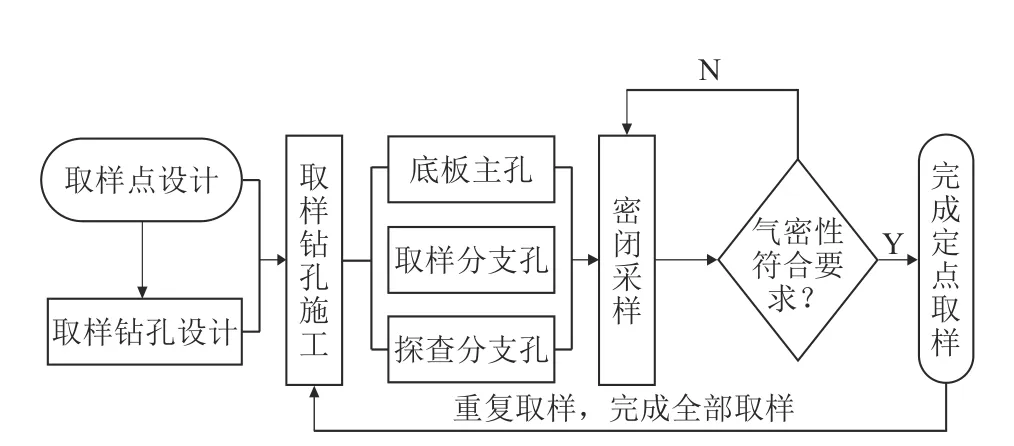

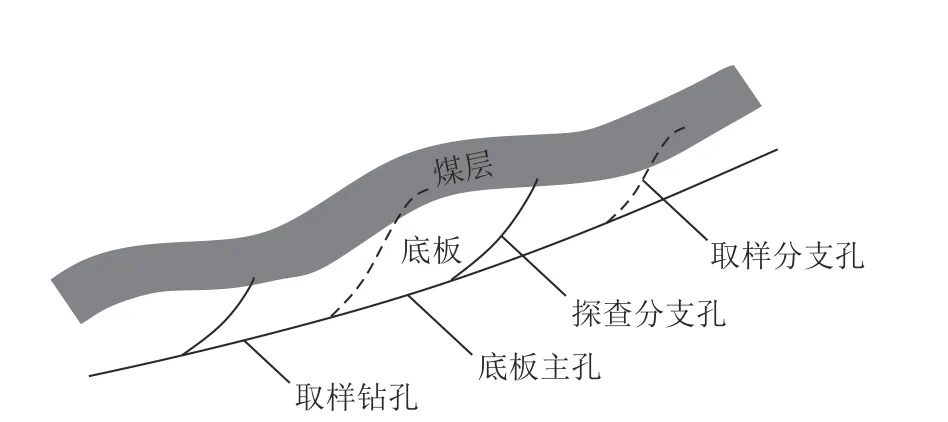

依据矿井地质资料和瓦斯参数测定需求,进行取样钻孔和取样点设计;应用随钻测量定向钻进技术施工底板梳状取样定向钻孔,主孔布置在待取样煤层底板稳定层位中;采用“前进式”开分支方式施工分支孔,包括探查分支孔和取样分支孔;其中探查分支孔用于随钻探查煤层起伏,见煤后提钻继续施工主孔;取样分支孔主要用作取样通道,也可对煤层起伏进行探查。在煤层中钻进适当距离满足取样要求后提出定向钻具,下入密闭取样装置,回转钻进至密闭取样装置内煤样装满后,提钻进行煤样气密性测试和现场解吸,测试合格后完成单次碎软煤层定点密闭取样钻进;根据需要,重复进行取样分支孔施工和密闭取样,直至完成取样钻孔全部取样点的定点密闭取样[17]。定点密闭取样钻进工艺流程如图1 所示。

图1 多分支密闭取样钻进工艺流程Fig.1 Flow chart of the multi branch sampling drilling

1.2 成孔关键技术

1.2.1 随钻轨迹精准调控技术

1)煤层起伏随钻探查技术

取样钻孔主孔布置在距煤层一定距离的煤层底板中,而矿井煤层起伏情况一般掌握不够精准,为避免主孔误入煤层,取样钻孔施工时应随钻探查煤层的起伏情况。煤层起伏随钻探查方法为:采用“前进式”开分支方式,间隔一定距离(50~80 m)主动增大钻孔倾角,施工探查分支孔向煤层靠近;探查分支孔钻进过程中给进压力降低,钻进速度加快,且孔口返出煤渣时,确认探查分支孔钻遇煤层;利用多个探查分支孔见煤点数据,计算出实际煤层倾角,并预测钻孔延伸方向的煤层起伏变化情况,对主孔轨迹、取样点位置和取样分支孔轨迹进行优化调整,实现钻孔轨迹的随钻精准调控[18]。煤层起伏随钻探查原理如图2 所示。

图2 煤层起伏随钻探查原理Fig.2 Schematic diagram of the exploration principle under coal seam undulating

2)变角度见煤钻进技术

为提高探查分支孔的钻进效率和取样分支孔的取样成功率,不同类型分支孔施工时的见煤角度应不同。施工探查分支孔时,在钻遇煤层前应主动提高钻孔倾角,使探查分支孔以较大角度见煤,见煤后便提钻施工主孔,以减少探查分支孔的无效进尺,同时较大角度见煤方式可以提高见煤后钻渣的排出效果;施工取样分支孔时,在钻遇煤层前应主动降低钻孔倾角,使探查分支孔以较小角度见煤,见煤后适当钻进一定距离提钻更换密闭取样装置进行取样钻进,确保取样分支孔在煤层中有效延伸,防止穿过煤层,预留出充足的取样钻进距离,提高取样钻进的成功率[19]。

1.2.2 “机械+水力”高效排渣技术

取样钻孔主孔在煤层底板中长距离延伸,为了提高主孔成孔深度、钻进效率和钻进安全性,提出了“机械+水力”高效排渣技术[20-21]。“机械+水力”高效排渣充分结合了水力排渣和机械搅渣的技术优势,在水力排渣将较细钻渣悬浮并向孔口输送的基础上,利用异形钻具组合(异形钻杆+螺旋无磁钻杆+螺旋螺杆钻具)回转机械搅渣方式,将沉积在孔底较粗钻渣磨削和搅拌,减少粗颗粒钻渣的沉积,使冲洗液能及时将钻渣向孔口输送,防止卡、埋钻等孔内复杂情况的发生,实现取样钻孔主孔高效钻进,“机械+水力”高效排渣原理如图3 所示。

图3 “机械+水力”高效排渣原理Fig.3 Principle diagram of the efficient slag discharge by“mechanical+hydraulic”

1.3 密闭取样关键技术

1.3.1 煤样快速密闭技术

常规取样装置在孔底采取煤样的过程中无法快速密闭和保存煤样,煤样暴露时间长,影响瓦斯参数测量精度。密闭取样时,当密闭取样装置内装满煤样后,利用静压水向孔底输送橡胶球,橡胶球到达孔底后泵压升高,剪断密闭取样装置的推杆固定销钉,推杆下移带动剪切密闭球阀截断煤样,并将煤样密封在取样筒内,实现采取煤样的快速密闭。通过机械方式快速密闭煤样,减少了煤样暴露时间,避免了提钻和煤样封装过程造成的瓦斯气体逸散,从而使瓦斯含量测试结果更加准确可靠[22-23]。

1.3.2 煤样瓦斯测试技术

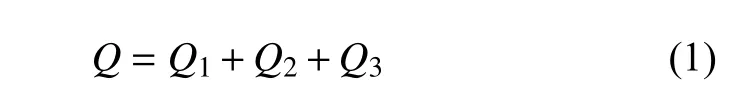

采取煤样通过投球方式快速密闭后采用密闭方式保存在取样筒内,取样筒既作为煤样的封存装置,又可用于收集煤样井下原位解吸的瓦斯[24-25]。通过提钻方式将取样筒取出,在煤矿井下施工现场利用瓦斯参数测量装置进行初步解吸瓦斯的含量测定,井下煤样瓦斯解吸气含量为Q1;将采取煤样带至地面,地面测定煤样粉碎前瓦斯解吸气含量为Q2;将采取煤样进行粉碎,粉碎过程中和粉碎后测定煤样瓦斯解吸量为Q3。因此,可以计算采取煤样的瓦斯解吸气含量Q,如下式所述:

1.4 关键配套装备

1.4.1 取样钻孔钻进装备

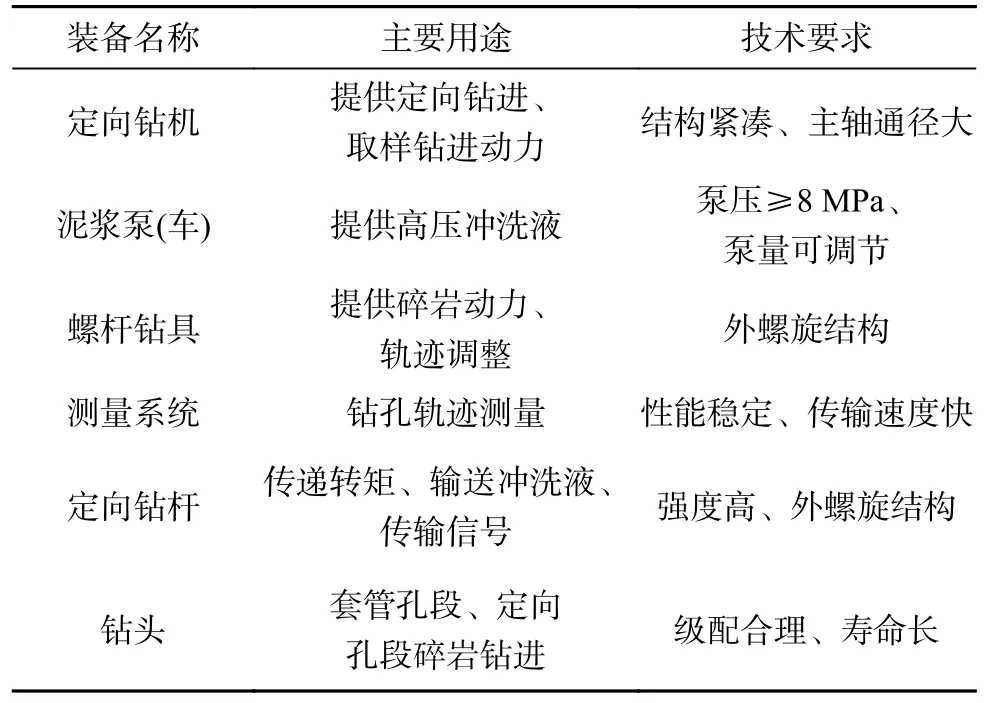

碎软煤层定点密闭取样定向钻孔钻进装备主要包括定向钻机、泥浆泵(车)、螺杆钻具、随钻测量系统、定向钻杆和钻头等[26],关键配套钻进装备见表1。

表1 关键配套钻进装备基本情况Table 1 Basic information of key supporting drilling equipment

1.4.2 密闭取样装备

1)密闭取样装置

密闭取样装置选用小直径设备,其采用模块化设计、双筒单动结构,解体性好、便于拆卸和维护,与各种钻机、钻具、泥浆泵、瓦斯解吸仪等设备的配套和衔接十分方便,取心过程操作简单,能够准确、完整、快速地提取高质量煤样。

2)取样钻杆

取样钻杆选用大通径螺旋钻杆,钻杆杆体需要采用三棱螺旋结构,具备机械强化排渣功能,有助于提高碎软煤层钻进排渣效果;钻杆接头需要大通孔结构设计,钻杆整体内部通径达20 mm 以上,保证橡胶球顺利通过,以符合密闭取样要求。大通径三棱螺旋钻杆实物如图4 所示。

图4 取样钻杆实物Fig.4 The sampling drill pipe

2 现场试验

2.1 试验矿井

选择安徽省宿州市某矿作为本次试验矿井,该矿井所属井田位于淮北煤田宿县矿区宿南向斜内,为煤与瓦斯突出矿井。

试验钻场位于94 采区61煤底板回风上山上部平巷。钻孔施工钻遇地层为71煤和71煤底板。71煤坚固性系数f=0.30~0.52,平均厚度1.9 m,多含1~2 层泥岩夹矸,平均厚度0.27 m;瓦斯压力0.62~2.15 MPa,瓦斯含量6.3~10.4 m3/t。71煤底板为灰色−深灰色泥岩,平均厚度3.1 m。

2.2 多分支钻孔取样钻进试验方案

1)钻孔设计

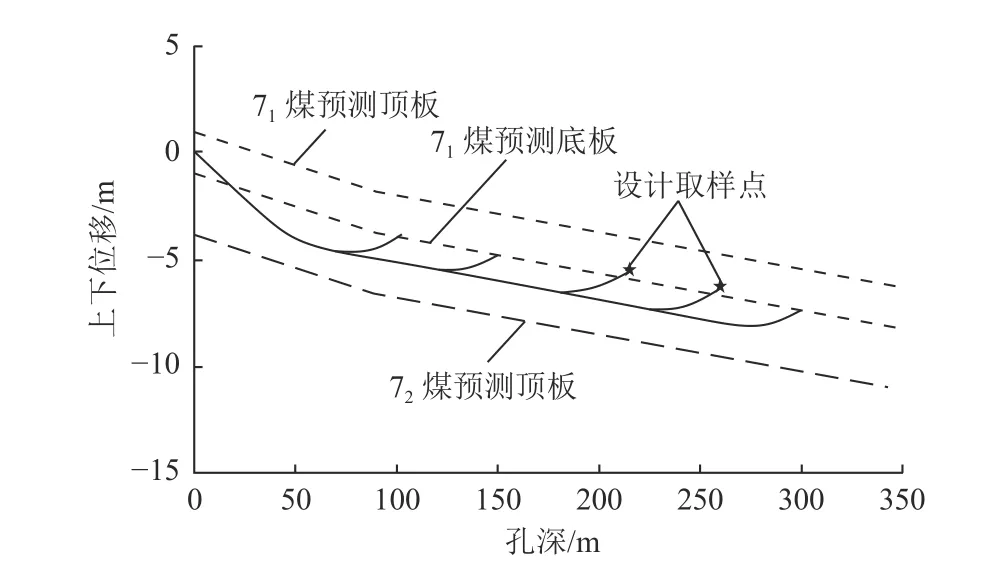

定向钻孔由套管孔段和定向孔段组成。套管孔段扩孔至ø193 mm,下入ø146 mm 套管9 m;定向孔段孔径为105 mm,控制钻孔轨迹距离71煤底板1~1.5 m,沿71煤回采工作面走向延伸,主孔深度大于等于300 m,采用“前进式”开分支方式施工分支孔,分支孔数量大于等于4 个,其中最深的2 个分支孔进行密闭取心,其他分支孔用于煤层起伏探查。取样钻孔轨迹和取样点设计如图5 所示。

图5 取样钻孔设计轨迹剖面Fig.5 Design track profile of the sampling bore hole

2)施工配套设备

取样定向钻孔施工配套设备主要包括ø89 mm 密闭取样装置、ZDY4000LD(C)型全液压定向钻机、YHD2-1000(A)矿用随钻测量系统、BLY260/9 型泥浆泵车、ø73 mm 液动螺杆钻具、ø73 mm 整体式螺旋随钻测量钻杆、ø73 mm 大通径三棱螺旋钻杆、ø105 mm定向钻头、ø98 mm 取心钻头。

3)施工方案

首先采用回转钻进技术进行套管孔段施工,施工完成后下入套管并用水泥固孔;然后采用定向钻进技术进行定向孔段施工,定向钻进钻具组合为:ø105 mm定向钻头+ø73 mm 液动螺杆钻具+ø76 mm 下无磁钻杆+ø76 mm 探管外管(内部安装有YHD2-1000T(A)随钻测量装置探管)+ø76 mm 上无磁+ø73 mm 整体式螺旋随钻测量钻杆+···+ø73 mm 整体式螺旋随钻测量钻杆+ø73 mm 送水器;最后施工2 个分支孔时进行取心钻进,取心钻进钻具组合为:ø98 mm 取心钻头+ø89 mm 密闭取样装置+ø73 mm 大通径三棱螺旋钻杆+···+ø73 mm 大通径三棱螺旋钻杆+ø 73 mm 送水器。

2.3 试验结果

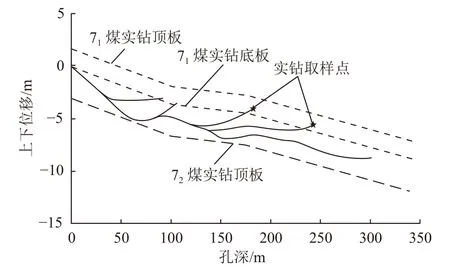

现场试验时按照取样钻孔设计完成了钻孔施工和定点密闭取样,取样钻孔实钻轨迹剖面如图6 所示。

图6 取样钻孔实钻轨迹剖面Fig.6 Drilling profile of the sampling bore hole

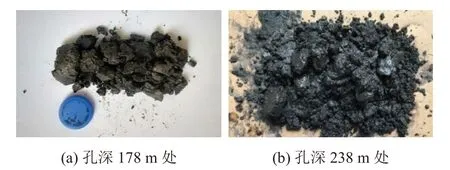

取样钻孔主孔深度301 m,顺利施工分支孔4 个,总进尺532 m。钻进过程中,根据分支孔钻遇煤层时多个见煤点数据,调整煤层起伏预测和钻孔轨迹设计,使钻孔更好在底板中沿煤层起伏延伸,有益于控制取样点位置。钻遇不取心煤层、破碎和缩径岩层前,通过主动增大钻孔倾角,降低了钻孔轨迹在不稳定层位中的延伸长度,提高了钻进安全性。在第3、第4 分支孔进行了定点密闭取样,分别获取了178、238 m 深度处的煤样,获取的煤样如图7 所示。

图7 获取煤样实物Fig.7 Coal samples taken from boreholes

3 现场试验效果分析

3.1 取样钻进分析

考虑到孔底钻渣返出孔口存在一定的滞后性,取样分支孔施工接近目标取心煤层前,通过适当降低钻进速度,及时观察孔口返渣是否出现煤粉,防止钻孔穿过煤层。

取样钻进时主要钻进参数控制范围为回转速度:50~80 r/min,取样钻进速度:0.2~0.3 m/min,钻进深度1.2~1.5 m。冲洗液由井下管路静压水管路提供,避免水压和水量过大,影响取样质量。

3.2 煤样瓦斯测试分析

完成碎软煤层定点采样后对煤样进行了瓦斯含量测试,178 m 和238 m 深度处获取煤样的瓦斯含量分别为9.05 m3/t 和10.08 m3/t,矿井该区域利用常规方法测得平均瓦斯含量约为8.05 m3/t。可以看出,定点密闭取样瓦斯含量与已有常规方法测得瓦斯含量相比,分别提高了12.4%和25.2%,可为矿井提供更为准确的瓦斯数据。

3.3 技术优势

多分支密闭取样钻进技术具有以下优势:取样钻孔主孔布置在煤层底板中,施工分支孔进入煤层取样,煤层中孔段延伸少,可以提高煤层孔段的成孔率,避免出现塌孔、喷孔和卡钻等孔内复杂情况,显著提高钻孔取样深度,取样深度达到了178 m 和238 m;同时,应用随钻测量定向钻进技术可以精准控制主孔和分支孔沿设计轨迹延伸,取样位置可控;采用密闭方式在预定位置取样,采取的煤样暴露时间短,测得瓦斯含量与常规方法相比提高了12.4%和25.2%。

4 结 论

a.在分析常规取样钻进技术存在问题的基础上,开发了随钻轨迹精准调控、“机械+水力”高效排渣等关键钻进技术,并选型配套了关键装备,融合长距离密闭取心技术优势,形成了煤层底板钻孔多分支取样钻进技术,具有取样深度大、取样位置可控、取样测试精度高等显著优势,可为碎软煤层长距离瓦斯参数测定、瓦斯抽采钻孔工程设计和抽采效果评价提供技术支持。

b.在安徽省宿州市某矿开展了碎软煤层底板钻孔多分支取样钻进技术现场试验,施工了1 个主孔深度301 m 的取样定向钻孔,完成了2 次定点密闭取样,顺利采取了煤样,最大取样深度238 m,测得瓦斯含量与常规方法相比提高了12.4%和25.2%,提高了煤层瓦斯参数测试的准确性。

c.取样钻进时主要钻进工艺参数控制范围为回转速度:50~80 r/min,取样钻进速度:0.2~0.3 m/min,钻进深度1.2~1.5 m,冲洗液由井下静压水管路提供,避免水压和水量过大,影响取样质量,可为碎软煤层取样钻进提供参数指导。