碎软煤层气动双管定向钻进排粉特性分析及应用

2022-06-07姚亚峰洪建俊

聂 超,王 毅,姚亚峰,,洪建俊

(1.煤炭科学研究总院,北京 100013;2.中煤科工集团西安研究院有限公司,陕西 西安 710077)

我国煤层赋存地质条件复杂,碎软煤层占比50%以上,随着煤炭开采向更深部发展,这一比例将会越来越大[1-2]。这类煤层存在煤体破碎、渗透性低、瓦斯压力大等特性,钻进过程中容易出现喷孔、塌孔和卡钻等孔内事故,导致钻孔成孔率低、成孔深度浅[3-5]。目前,碎软煤层瓦斯抽采钻孔主要采用中风压空气钻进技术、空气套管钻进技术和高速螺旋钻进技术等进行施工,但因以上技术均无法精确控制钻孔轨迹,导致钻孔易穿出煤层进入顶底板,难以达到设计孔深[6-8]。在碎软煤层分布的两淮矿区,抽采钻孔多数采用对穿钻孔来实现贯穿工作面,条件更复杂成孔困难的煤层只能施工专用底抽巷道,并在底抽巷内向上部煤层钻进大量底板穿层钻孔来抽采瓦斯,大幅增加了钻孔的工作量和抽采成本,降低了抽采效率,严重影响碎软煤层矿区瓦斯抽采效果[9-12]。针对目前碎软煤层钻孔难、钻孔深度浅等问题,笔者借鉴套管护孔原理,结合中风压空气定向钻进技术,研究双动力双管定向钻进装备与技术,以实现碎软煤层长钻孔钻进。碎软煤层钻孔煤粉量大、煤粉排出困难是制约碎软煤层成孔效率、成孔深度的重要因素[13-15]。因此,研究煤粉在环空通道内的分布与运移规律具有重要的现实意义。

双管定向钻进技术采用双通道排粉,其煤粉运移属于气固两相流气力输送问题,关于煤粉的输送特性,国内外学者已经做了大量研究。杨洪雷等[16]对煤粉在不同输送管径内的输送过程进行了实验研究和数值模拟;王巍等[17]采用电容成像技术研究了气速、煤粉流量等因素对管道内煤粉流动形态的影响;方薪晖等[18]对煤粉气力输送管道压降进行了实验和数值模拟研究,获取了相应的最小压降、经济气速以及压降变化规律。目前煤粉在单通道内的输送特性已有较深入的研究,但对于煤粉在双通道环空内的输送过程鲜有研究。煤粉在双通道环空内的排出受孔深、孔径、钻具结构尺寸、套管转速、风量、钻屑粒径及形状等多参数耦合影响[19-23],其中套管、套管钻头尺寸和套管转速的改变将直接引起排渣通道面积及气体流场分布的变化,进而影响煤粉的排出效率。为此,笔者通过数值模拟和现场试验,研究套管、套管钻头尺寸及套管转速对煤粉在双管环空通道内分布和运移规律的影响,为现场钻具的选配和套管转速的选择提供依据。

1 双管定向钻进技术与装备

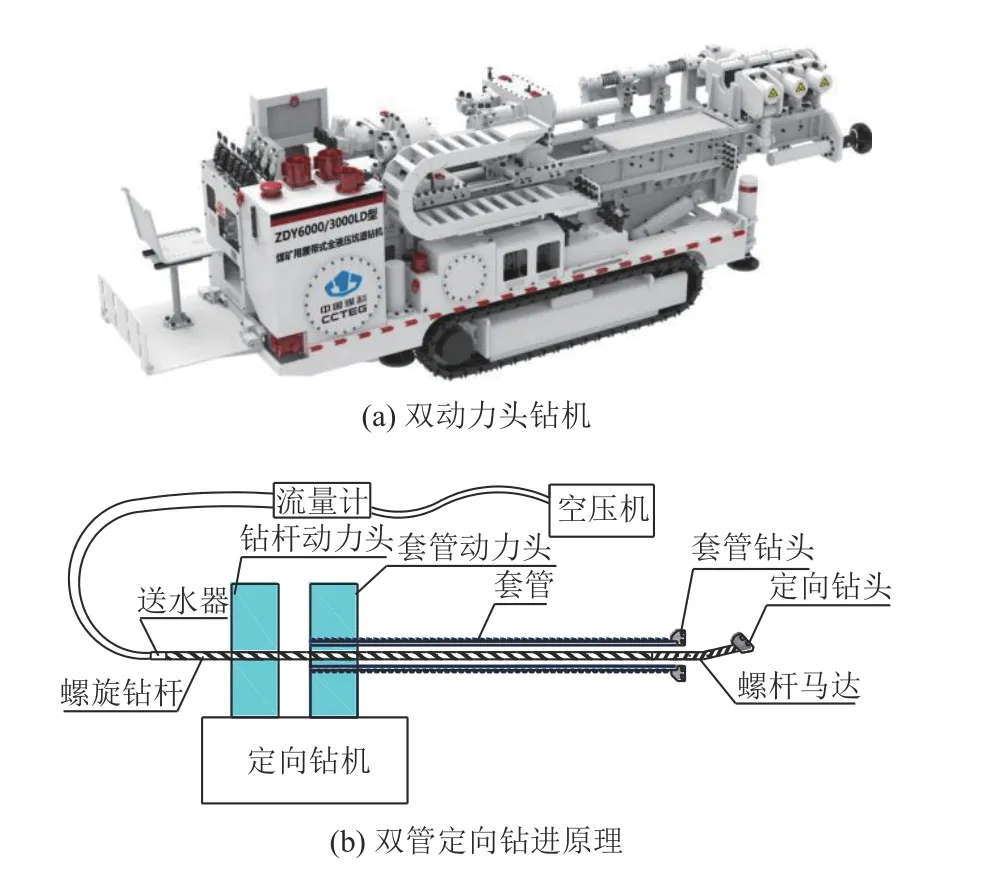

双管定向钻进技术综合了空气定向钻进和双管钻进的技术特点,依托双动力头双管定向钻机可以分别驱动套管和定向钻具,复合夹持器可分别夹持套管和钻杆,且具备卸扣功能,采用中间自动加杆方式,可以自动同时加装套管和钻杆。该钻进技术分为定向钻进和复合钻进两个工艺过程。定向钻进时,钻杆动力头带动钻杆、无磁钻具、螺杆马达、底扩式钻头等钻具,以螺杆马达为碎岩动力进行滑动定向钻进,同时套管动力头旋转带动套管以较低转速回转钻进。复合钻进时,钻杆动力头带动钻具组合正向复合钻进,此时套管动力头带动套管以较低转速反向回转跟管钻进,钻机及钻具连接示意如图1 所示。交替采用定向钻进和复合钻进,以实现跟管护孔和连续定向钻进。终孔后,先将钻杆从套管内提出,套管暂时留在孔内,然后从套管内通孔下入筛管,完成后将套管提出,筛管留在孔内终孔。

图1 双管定向钻进系统Fig.1 Double pipe directional drilling system

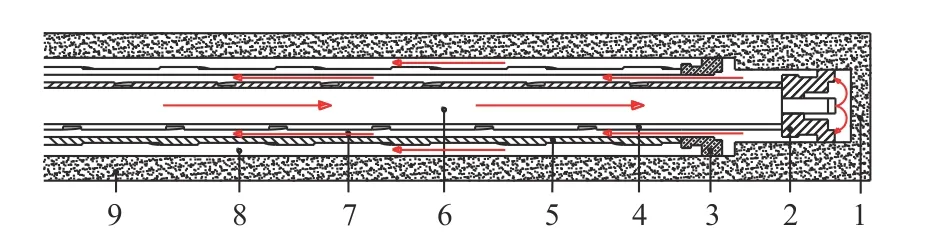

煤粉的输送过程如图2 所示,空压机产生的压缩气体作为动力和携粉介质通过进气通道在定向钻头处释放,在钻杆与套管及套管与孔壁构成的环空间隙内形成高速风流,将钻进过程中产生的煤粉输送至孔外。

图2 双管定向钻进排渣过程Fig.2 Slag removal process of double pipe directional drilling

2 双管定向钻进煤粉运移规律数值模拟

欧拉−欧拉多相流模型将颗粒相看作是和气相互相渗透的连续介质,且两相有各自的处理方式,计算精度高,对于描述气体−煤粉非均匀气固两相流能够达到良好的模拟结果。笔者采用此模型对通道环空内的流场特征进行分析,研究煤粉在双通道内的运移规律。

2.1 几何模型建立

双管定向钻进时,煤粉由套管的内外双通道排出,过程十分复杂,而进气通道对压缩气体的摩擦阻力较小,也不携带煤粉,从实用性和成本出发,将流场入口设定在套管钻头位置、流场出口设置在钻孔孔口,煤粉输送模型如图3 所示。

图3 煤粉输送模型Fig.3 Pulverized coal conveying model

2.2 数学模型

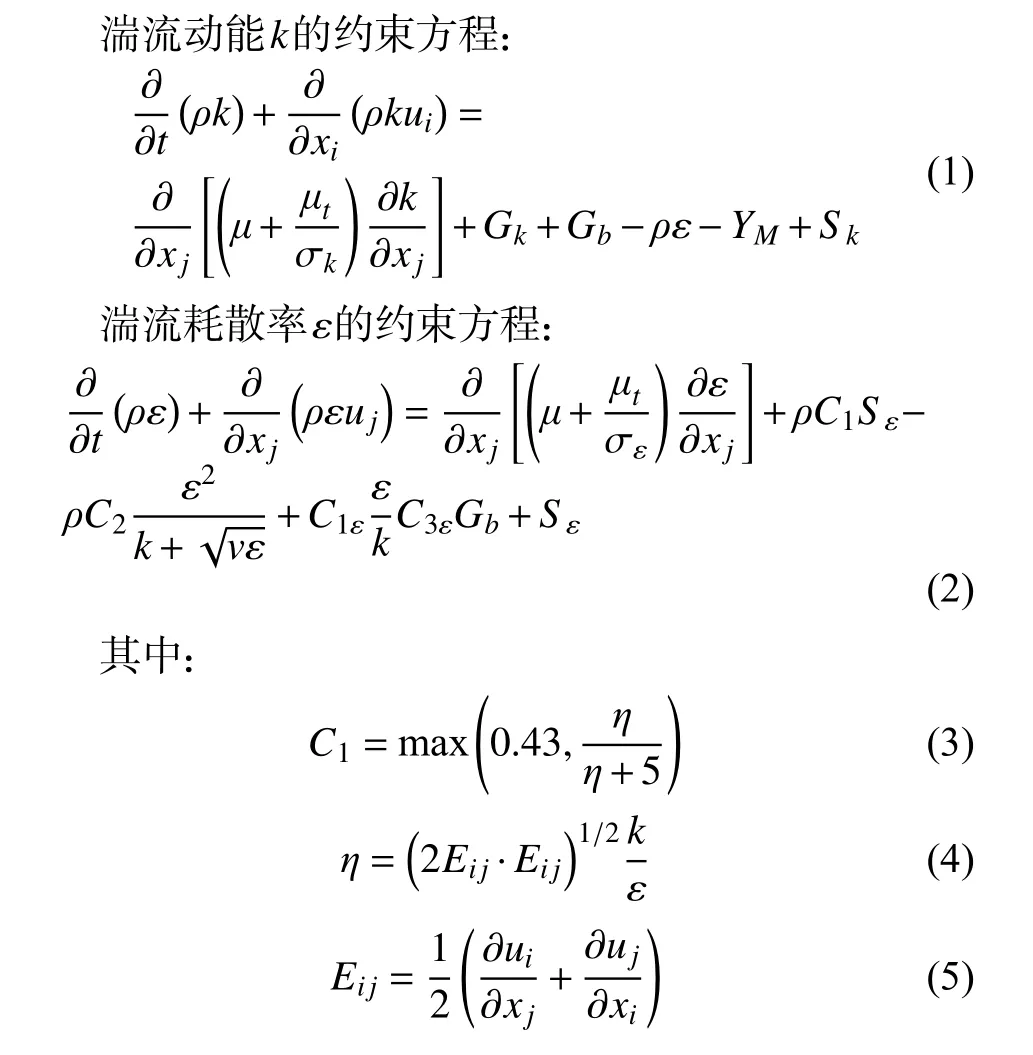

气动双管钻进携粉属于气固两相流的气力输送问题,在此过程中,湍流及旋流运动非常常见。Realizablek-ε湍流模型中考虑到了湍流漩涡、圆柱扰流,尤其适用于包含了旋流、强逆压梯度的边界层流动以及二次流等问题方面的模拟[24-25]。笔者采用旋流修正的Realizablek-ε模型对钻进的流场进行模拟。

式中:k为湍流动能,J;ε为湍流耗散率;ρ为流体密度,kg/m3;ui、uj分别为流速分量(i,j分别为坐标方向),m/s;μ为分子黏度,Pa·s;μt为湍流黏性系数;xi、xj为坐标分量(i,j分别为坐标方向);v为运动黏性系数;Gk为平均速度梯度引起的湍流动能产生项;Gb为浮力引起的湍流动能产生项;YM为湍流脉动膨胀对总耗散率影响;Sk和Sε为自定义源相;C1为模型系数;η为平均应变率张量模量;Eij为时均应变率;C1ε、C2、C3ε、σε、σk为模型常数,其默认值分别为C1ε=1.44,C2=1.9,C3ε=0.8,σε=1.2,σk=1.0。

2.3 模拟参数选定

1)煤粉参数的选择

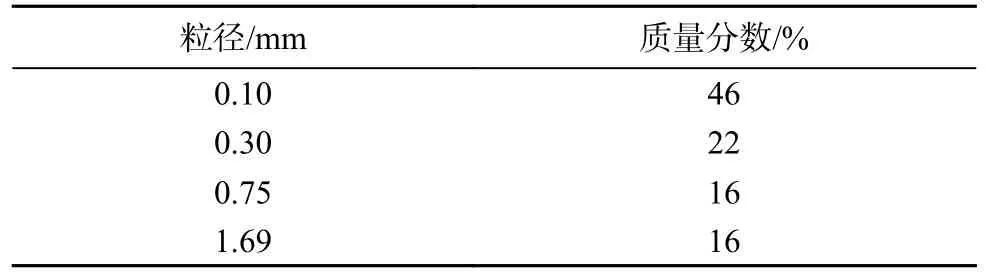

选取祁南煤矿井下碎软煤层钻进施工现场返出煤粉作为试样,测得煤粉颗粒密度为1 350 kg/m3,流场内煤粉体积分数为0.04%,并对孔口返出的煤粉进行粒径分析,由于仿真需要设定固定的粒径值,加权平均后作为煤粉粒径仿真选择依据,见表1。

表1 煤粉试样粒径分布加权值Table 1 Weighted values of particle size distribution of sampled pulverized coal

2)边界条件的设置

结合现场施工经验,气体风量为600 m3/h;煤粉颗粒流速为0.6 m/s。煤粉颗粒在进口和出口位置采用Escape 边界条件,固体壁面位置采用Reflect 边界条件,径向速度反弹系数为0.5,切向速度反弹系数为0.9。

杜家台分洪工程由汉江进洪闸(杜家台分洪闸)、行洪道、蓄洪区(汉南泛区)和长江泄洪闸(黄陵矶闸)等部分组成,是汉江中下游唯一的分洪控制工程,同时又被国务院确立为长江中游12个重点分蓄洪区之一。该工程自1956年4月建成至今已运用21次(分洪运用19次,分流运用2次),累计分泄汉江超额洪水196.68亿m3,有效地改善了汉江下游的防汛紧张局面。该工程在历次运用中,按实测洪峰水位与推算洪峰水位比较,降低仙桃站洪峰水位0.6~3.0 m,为保障汉江下游和武汉市的防洪安全发挥了巨大作用,防洪效益十分显著。

2.4 数值模拟过程与结果分析

2.4.1 套管及套管钻头尺寸对煤粉运移的影响

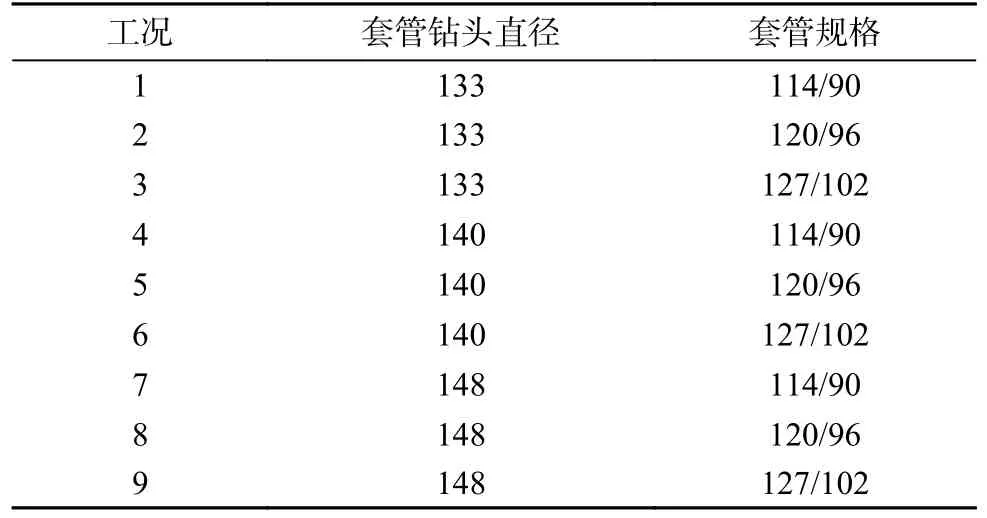

根据现场施工经验和现有装备,选择ø73/36 mm钻杆为内钻杆,分别设计了3 种不同尺寸的套管及套管钻头,套管尺寸分别为ø114/90、ø120/96、ø127/102 mm,套管钻头尺寸分别为ø133、ø140、ø148 mm。套管转速为40 r/min 时,模拟不同的套管钻头与套管组合对双通道内煤粉输送规律的影响,其工况见表2。

表2 套管钻头与套管组合方案Table 2 Casing bit and casing combination scheme 单位:mm

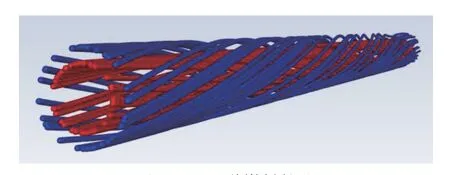

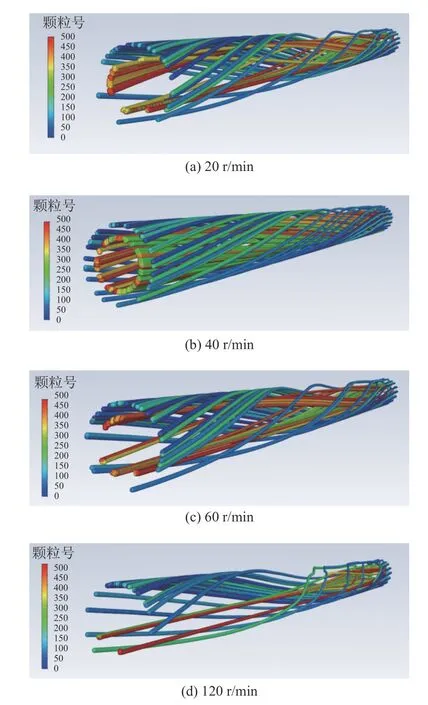

双管定向钻进技术采用双通道排渣,煤粉在双螺旋钻杆内的排出过程十分复杂,内外钻杆旋转方向不同,煤粉在通道内的输送轨迹如图4 所示,部分煤粉颗粒(红色)沿逆时针方向从内外钻杆环空形成的内通道排出,部分煤粉颗粒(蓝色)沿顺时针方向从外钻杆和孔壁形成的外环空通道排出。不同尺寸的钻具配合会形成不同的环空通道,进而影响通道内环空流场的分布和煤粉的输送效率。

图4 双通道煤粉轨迹Fig.4 Dual-channel pulverized coal trajectory

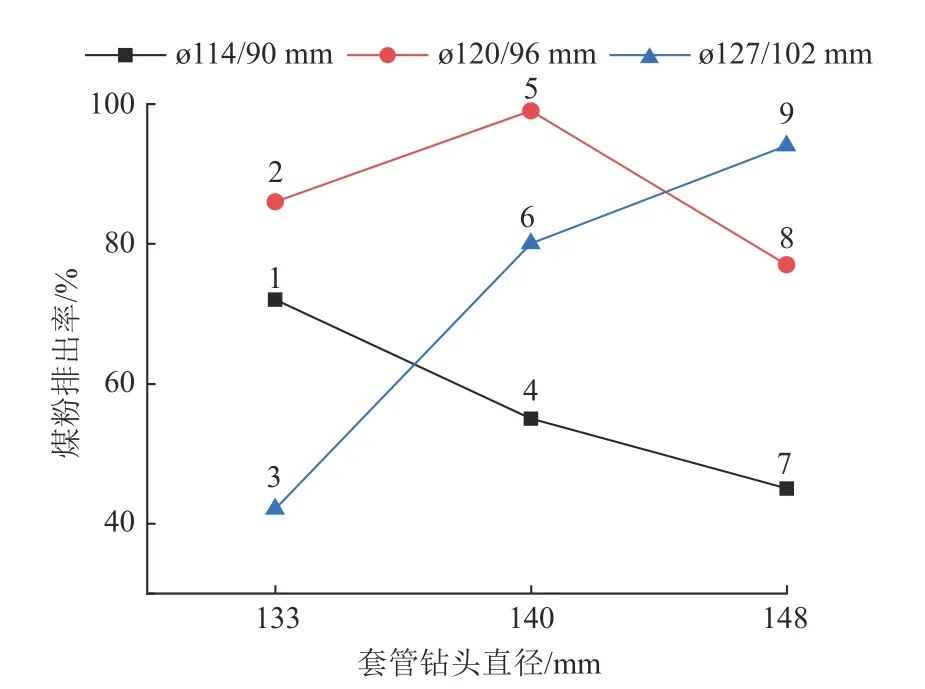

双管钻进时煤粉的排出率是指出口处煤粉颗粒数与进口处颗粒数比值,它是检验钻杆携粉能力的重要指标,对不同套管钻头和套管9 种组合工况下煤粉颗粒排出效果进行数值模拟,煤粉颗粒从孔口排出率如图5 所示。不同钻具组合下煤粉的排出率差距较大,最低42.8%,最高可达98.4%,工况3 和工况7 的煤粉排出率都低于50%,工况3 外环空通道面积太小,紊流大,煤粉容易沉积堵塞;工况7 外环空通道面积较大,引起气体流场速度较小。工况2、5、9 的煤粉排出率均可达到80%以上,其中ø120/96 mm 套管与不同套管钻头配合均有较高的煤粉排出率。

图5 煤粉排出率Fig.5 Pulverized coal discharge rate

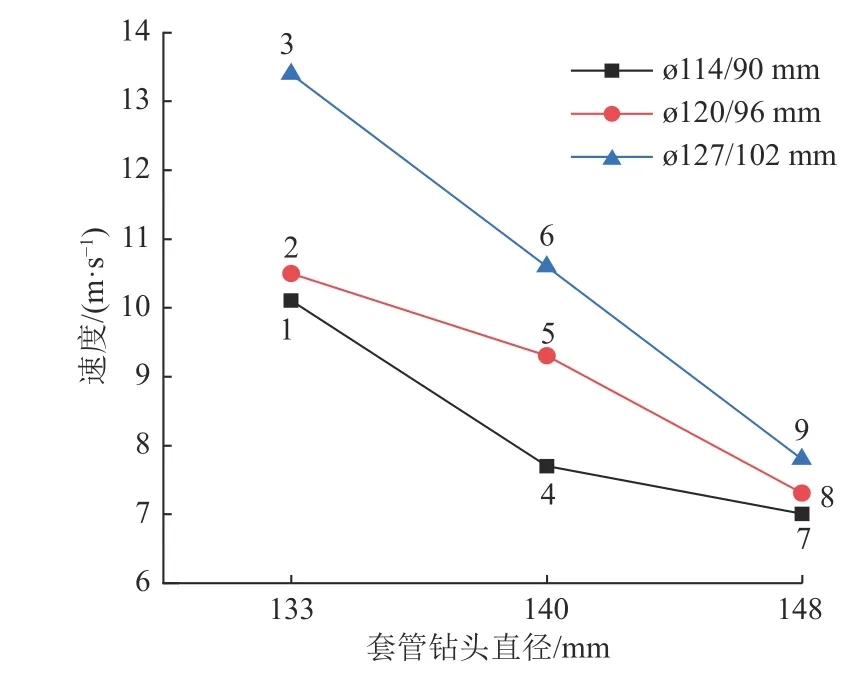

不同钻具配合工况下,两通道环空截面面积也不同,这也将影响通道内煤粉颗粒的输送速度。出口截面处煤粉颗粒的输送速度监测结果如图6 所示。对于同一套管,内环空通道截面积不变,随着套管钻头尺寸的增加,其颗粒速度逐渐降低;对于同一套管钻头,随着套管尺寸的增加,内环空通道截面积增大,外环空通道减小,颗粒的输送速度逐渐增大。由此可知,煤粉主要由内环空通道排出。

图6 煤粉颗粒输送速度Fig.6 Conveying speed of pulverized coal particles

分析煤粉排出率和煤粉颗粒的输送速度可知,尽管随着内通道截面积的增加,颗粒的运输速度增加,但外环空面积的减小,导致煤粉的排出率降低,因此,选择合适的钻具组合才能保证煤粉高效输送至孔外。当套管为ø120/96 mm、套管钻头为ø133 mm 和ø140 mm时,煤粉排出率和颗粒输送速度较高,可以为后续模拟和现场试验提供参考。

2.4.2 套管转速对煤粉运移的影响

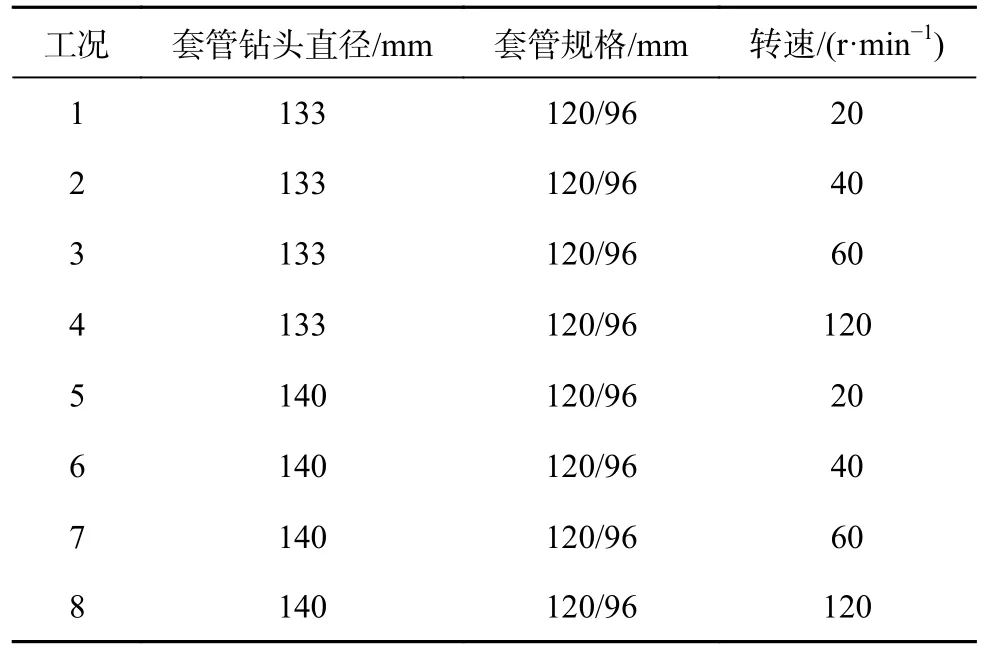

双管定向钻进过程中套管动力头旋转带动套管以较低转速回转钻进,套管转速的变化将改变环空间隙内流场分布,引起紊流,且煤粉颗粒在螺旋钻杆的回转作用下将被扬起,从而提高了煤粉颗粒的悬浮程度,进而影响煤粉的排出效果。选择ø120/96 mm 套管和ø133 mm、ø140 mm 套管钻头组成2 种钻具组合进行模拟,数值模拟工况见表3。

表3 套管钻具与转速组合方案Table 3 Casing drilling tool and rotational speed combination scheme

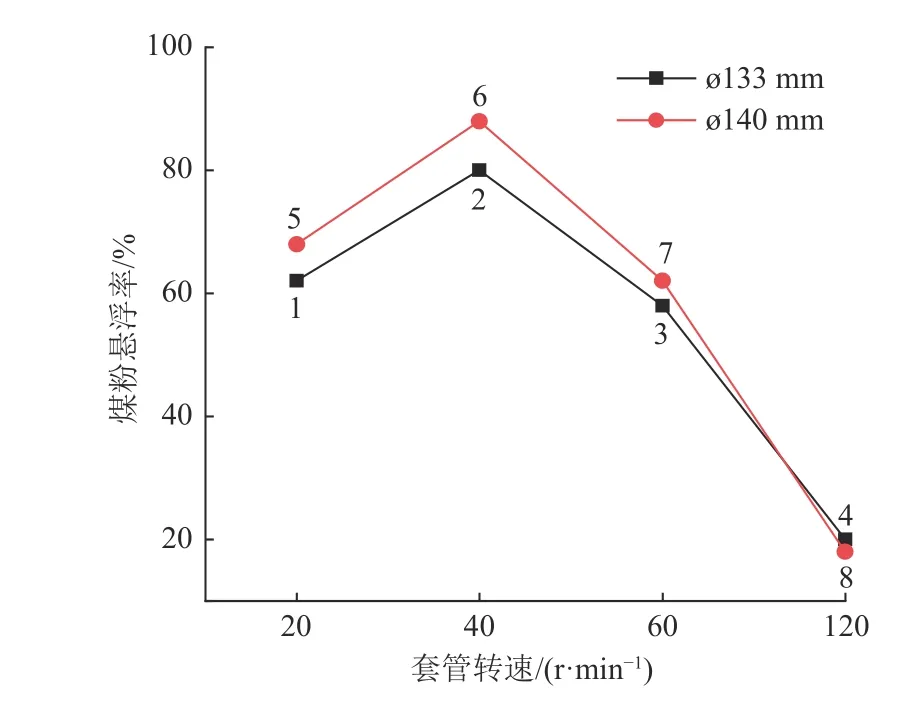

煤粉悬浮率是指煤粉在环空通道内被扬起颗粒数与总颗粒数的比值,对不同工况下煤粉颗粒悬浮数进行统计计算,结果如图7 所示,转速的变化对2 种钻具组合下煤粉悬浮程度有相似的影响。对于ø140 mm 套管钻头与ø120/96 mm 套管组合,当转速从20 r/min 变化到40 r/min 时煤粉悬浮率从68.2%提高至88.4%。继续增加转速时,煤粉悬浮率开始下降,当转速增加至120 r/min 时,煤粉悬浮程度降低至18.6%。由此可知,在转速较低时,增加转速可以减少煤粉的沉积,但当转速增加到一定值时,转速的增加会减少煤粉的悬浮程度,对煤粉的排出起负面影响。当转速较低时,内外螺旋钻杆的螺旋槽能及时将煤粉扬起,减少煤粉的沉积,当套管转速过快时,煤粉可能未能及时进入螺旋槽,在重力的作用下,一直向钻孔底部沉积。

图7 不同转速下的煤粉悬浮率Fig.7 Pulverized coal suspension rate at different rotational speeds

套管转速对不同煤粉颗粒轨迹的影响如图8 所示,左侧为孔口,煤粉颗粒随压缩气体在孔底生成,一部分煤粉颗粒沿逆时针做螺旋运动从内通道输送至孔口,一部分煤粉颗粒沿顺时针做螺旋运动从外通道输送至孔口。转速在20~60 r/min 时,大部分煤粉颗粒能在螺旋钻杆的带动下被扬起,而当转速增加至120 r/min 时,极少部分煤粉沿孔底被输送至孔外。

图8 不同转速下煤粉颗粒的输送轨迹Fig.8 Conveying trajectory of pulverized coal particles at different rotational speeds

通过研究套管转速对煤粉悬浮程度和煤粉颗粒输送轨迹的影响,在现场施工时,应尽量保证套管转速维持在20~60 r/min,以减少煤粉的沉积,保证煤粉高效输送至孔外。

3 现场试验

3.1 工程地质概况

祁南矿位于安徽省宿州市,井田位于淮北煤田东南缘,工作面采用走向条带方式开采,自然垮落法管理顶板,为煤与瓦斯突出矿井。

试验钻场位于31采区313 风巷,钻孔施工钻遇地层为32煤。32煤坚固性系数f=0.30~0.46,平均厚度2.8 m,多含0~1 层泥岩夹矸,平均厚度0.27 m;瓦斯压力0.62~2.15 MPa,瓦斯含量6.3~10.4 m3/t。32煤层顶板岩性为泥岩,深灰色,致密块状,性脆,含大量植物碎片,局部为粉砂岩,厚度为8.5~12.8 m。底板为灰黑色-灰色泥岩,裂隙发育,含长条状植物化石碎片,局部夹一层厚约0.2 m 的炭质泥岩。

3.2 试验配套设备及施工方案

试验钻孔施工配套设备主要包括ZDY6000-3000LDK 型双管定向钻机、随钻测量系统、流量计、空气压缩机、ø73 mm 空气螺杆马达、ø73 mm 无磁钻杆、ø73 mm 整体式大通孔螺旋钻杆、ø90 mm 定向钻头、ø105 mm 底孔钻头、ø133 mm 套管钻头、ø140 mm套管钻头、ø120 mm 螺旋套管等。

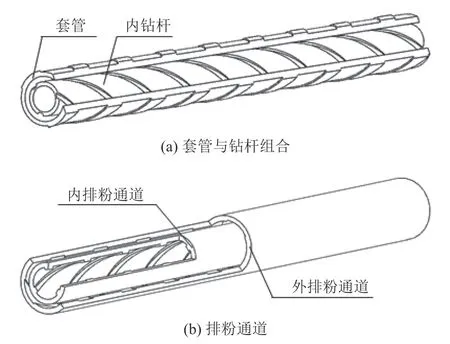

双管定向钻进试验钻孔施工钻具组合为:①内钻具组合:ø90 mm 定向钻头+ø105 mm 底扩钻头+ø73 mm风动螺杆马达+ø73 mm 配套钻杆+大通孔送风器;② 外套管钻具组合:ø120/96 mm 套管+ø133 mm 或ø140 mm 套管钻头,套管与套管钻头如图9 所示。

图9 螺旋套管与套管钻头实物Fig.9 Physical drawing of spiral casing and casing bit

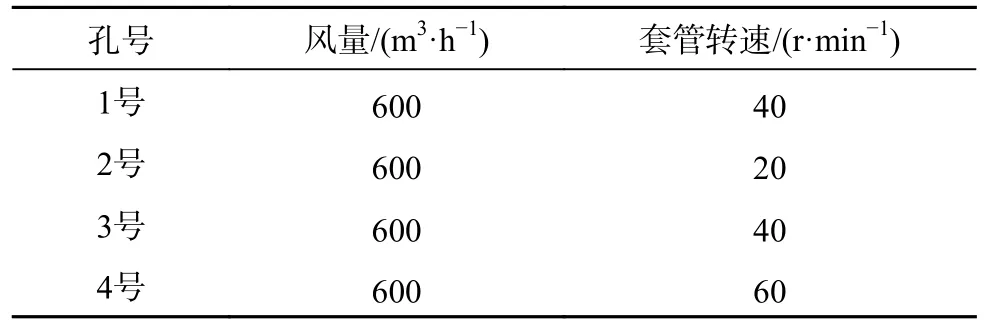

设计采用双管定向钻进技术施工4 个顺煤层定向长钻孔,终孔孔深250 m,各钻孔钻进参数见表4。

表4 钻进参数Table 4 Drilling parameter table

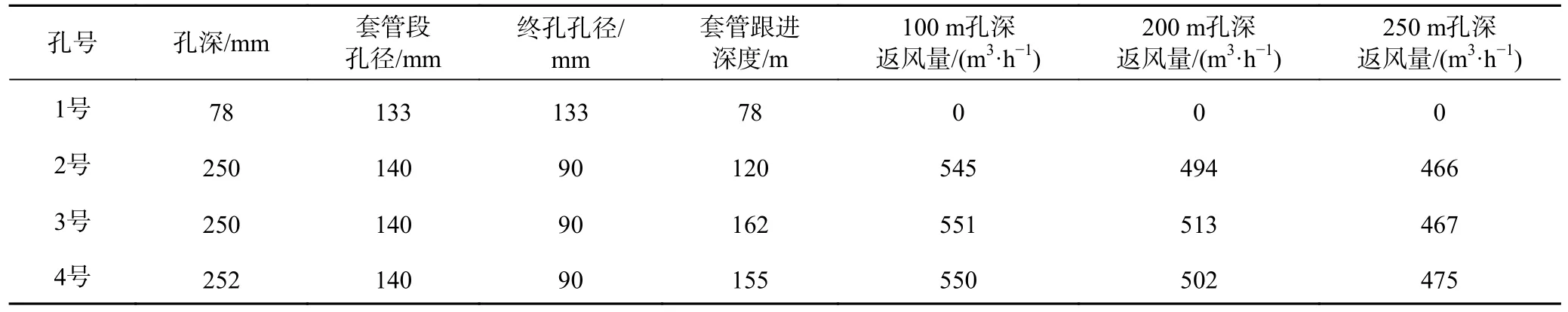

3.3 试验结果及分析

钻进总进尺830 m,最大孔深252 m,套管最大跟进深度162 m,并记录不同孔深时的返风量,见表5。在钻进过程中随着钻进深度的增加,孔口返风量逐渐减小,施工至外通道孔口不返风时,采用单管定向钻进。1 号钻孔采用ø133 mm 套管钻头施工,施工至78 m 处,外环空间隙未见压缩气体和煤粉返出,提钻终孔,提出套管后发现套管外壁有大量煤泥,分析可能是煤层含水量大,且套管与孔壁环空间隙较小,未能及时将煤粉排出。2、3、4 号钻孔利用ø140 mm 套管钻头在不同的套管转速下施工至外环空通道不返风不返煤粉,此时套管回转压力大,停止套管跟进,采用单管钻进至终孔。与ø133 mm 套管钻头相比,ø140 mm 套管钻头钻进距离大幅增加,利用ø140 mm 套管钻头钻进时,当套管转速从20 r/min 增加至40 r/min 时,套管跟进距离明显增加,继续增加转速时,套管跟进深度开始减小,与数值模拟工况基本吻合。

表5 钻孔参数Table 5 Drilling parameters

4 结 论

a.不同尺寸的套管与套管钻头组合时,煤粉的排出率和运移速度差距较大,其中ø120/96 mm 套管与不同套管钻头配合均有较高的煤粉排出率;出口处煤粉颗粒的输送速度随着环空截面积的增大而减小,但孔径一定时,煤粉颗粒的输送速度随着内环空截面积的增大而增大。

b.螺旋套管转速的变化将改变环空间隙内流场分布,引起紊流,并将煤粉扬起;转速较低时,增加转速可以减少煤粉的沉积,但当转速增加到一定值时,转速的增加会对煤粉的排出起负面影响,现场施工时应尽量保证套管转速维持在20~60 r/min。

c.现场试验表明,采用ø140 mm 套管钻头钻进时相比ø133 mm 套管钻头,能大幅提升套管钻进深度,更适用于双管定向钻进技术;利用ø140 mm 套管钻头钻进时,套管转速对煤粉排出效果的影响与数值模拟结果较吻合,验证了模拟的合理性与准确性。