动水条件下递增开放式涌水通道高效治理技术

2022-06-07蒲治国纪卓辰贺晓浪马建国

蒲治国,丁 湘,李 哲,纪卓辰,闫 鑫,贺晓浪,马建国

(1.中煤能源研究院有限责任公司,陕西 西安 710054;2.中煤冲击地压与水害防治研究中心,内蒙古 鄂尔多斯 017000;3.陕西神延煤炭有限责任公司,陕西 榆林 719000)

矿井突水是煤炭资源开采过程中5 大灾害之一,在各类导水通道的沟通下,大量地下水进入采矿区域,造成淹面甚至淹矿的事故[1]。起初,发生此类事故后矿井停产、不排水,任由地下水涌入矿井,矿井内与含水层水压差逐渐减小直至形成静水条件,随后采用水泥浆封堵过水通道,后进行排水复矿。后来,为降低损失,在突水后继续排水将水位控制在某一水平之下,降低出水口淹没深度甚至出水口出露,同时采用截流或堵源的方法在动水条件下注浆,这就是动水注浆的由来。动水注浆具有不停产或少停产、堵水效果易于观察、技术经济合理等优点,但动水条件下浆液利用率低,过水通道封堵难度大,给注浆技术带来诸多挑战。

1984 年6 月2 日,河北开滦范各庄矿2171 工作面发生采矿史上水量最大的突水,为控制事故蔓延,矿井保持排水能力,在动水条件下对巷道进行截流,对突水水源进行封堵[2];1995 年,山东新安煤矿12161 工作面回风巷发生奥陶系灰岩含水层突水,矿井在保持600 m3/h 排水能力条件下,采用动水注浆技术封堵了导水通道[3];2003 年,南生辉等[4]为解决河北东庞矿特大突水淹井灾害,提出了先通过灌注骨料和注浆施工建造阻水墙后再建造堵水塞封堵陷落柱的治理方案;2007 年,王铁记等[5]针对河北牛儿庄矿短距离小断面大流量动水巷道截流的难题,提出采用工业废铁链作主体骨料的截流技术;2010 年,刘人太等[6]研制了一种新型VCH 水泥基动水注浆材料,在动水条件下具有较好的抗分散性;2012 年,湛铠瑜等[7]进行了裂隙动水注浆模型试验,获得渗流压力场与注浆效果和注浆工艺之间的相关关系;2013 年,李术才等[8]研究了水泥−水玻璃浆液和高聚物改性水泥浆液这2 种常用动水注浆材料的黏度时变特征,得出注浆材料的适用性;2014 年,姬中奎[9]针对陕西桑树坪煤矿大流量动水条件下堵水难题,利用水动力条件弱的特点采用细骨料砂子成功封堵了出水巷道;2015 年,朱明诚[10-11]研制了动水大通道封堵控制注浆专用钻具和保浆袋囊等装备,研发了速凝高强快速封堵注浆材料,设计了钻孔控制注浆封堵施工工艺;2018 年,杨志斌等[12]针对动水大通道及地面无法施工直孔的治理技术难题,提出采用定向分支斜钻孔同时对过水巷道截流和突水通道堵源的治理方案。2020 年,董书宁团队[13-14]开发了一套过水巷道动水快速截流大型模拟实验系统,研究过水巷道快速截流机理。

上述工程实践与理论研究极大丰富和扩展了动水注浆堵水技术,使我国水害综合治理水平位居世界前列。但上述动水注浆技术针对的是危害和损失极大的陷落柱、断层所引发的大型甚至是特大型突水事故,治理时往往将治理效果放在第一位,其次才是治理成本和工期。相比上述案例而言,陕西榆神矿区西湾露天煤矿东端帮煤层顶板集中涌水点危害程度相对较小,应将成本、工期与效果同等考虑,因此带来了诸多需要平衡与解决的难题。此外,采剥爆破引发的递增开放式涌水通道水流速度快,在此条件下的封堵技术尚无相关经验可借鉴。笔者以陕西西湾露天煤矿为例,提出针对爆破裂隙的探查方案和动水条件下递增开放式涌水通道骨料截流技术,以期实现环保、效果、工期、成本及施工条件的综合最优化。

1 研究区及治理工程概况

西湾露天煤矿地处陕北侏罗纪煤田榆神矿区中部,目前主采侏罗系延安组2-2煤,煤层均厚11.13 m。矿坑东边界外侧存在大面积2-2煤火烧区,火烧区内地层裂隙、空洞发育,在地下水的补给作用下形成富水性强−极强的烧变岩含水体。为防止烧变岩水直接涌入矿坑,采剥边界留设100 m 防水煤柱。自2019 年矿坑采剥以来,东端帮开始出现烧变岩涌水点,随着采剥的进行,在东端帮出现多个集中涌水点,其中煤层顶板处集中涌水点水量最大,造成东坑涌水量大幅增加,烧变岩水位急剧下降。大量的地下水涌入矿坑极大增加了排水系统的负担,严重影响企业效益,且地下水位的大幅下降对矿区生态环境形成的负效应日趋严重。

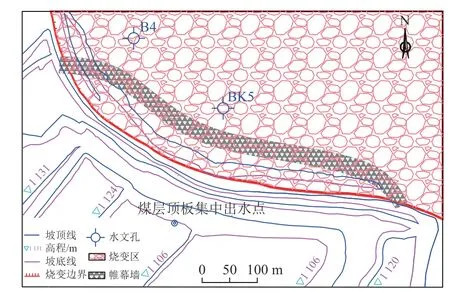

为阻止烧变岩水继续涌入矿坑,煤矿决定采用

“断源截流”方案,即在烧变岩内部(距出水边帮150 m)采用黏土-水泥复合浆液构筑一道截水帷幕墙(图1),注浆孔间距10 m,共施工2 排,排距3 m[15]。帷幕形成后东端帮零散出水点已不再出水,水位开始逐渐恢复,但煤层顶板集中出水点水量下降幅度较小,为尽快达到治理目标,减轻矿坑排水压力,在帷幕墙继续施工的同时,需针对煤层顶板集中涌水点进行封堵。

图1 西湾露天煤矿帷幕墙及集中出水点位置Fig.1 Location of the curtain wall and centralized water outlet of Xiwan Open-pit Coal Mine

2 煤层顶板集中涌水点情况及成因分析

2.1 涌水点基本情况

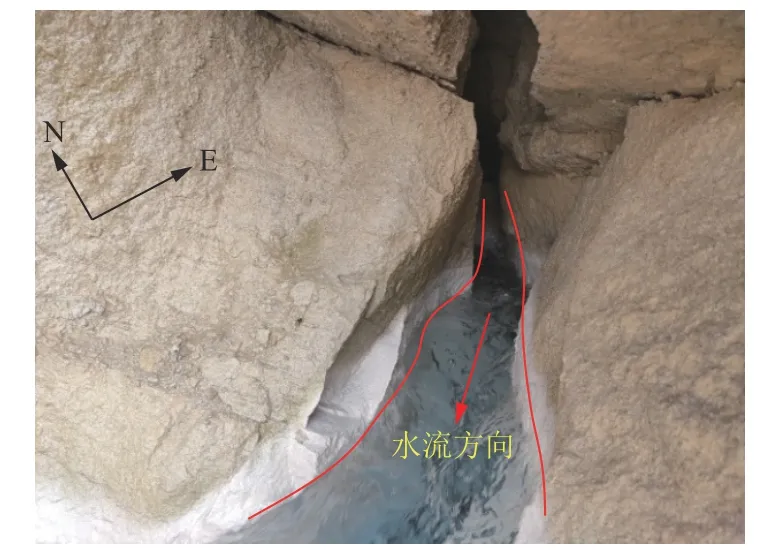

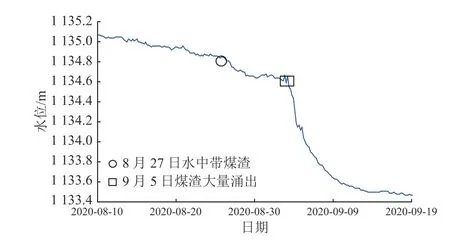

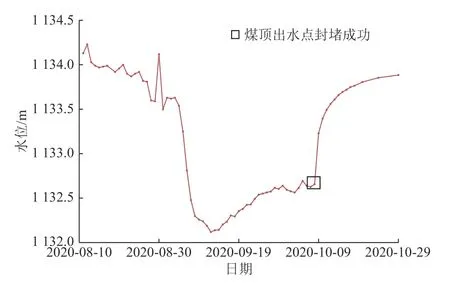

煤层顶板集中涌水点位于边帮与煤层顶界面交界处,属矿坑开采范围的最外侧,该位置自爆破以后开始出水,水量较小,由于岩块未剥离无法查清具体出水情况。2020 年8 月24 日完全剥离后出水口出露,出水口在煤层顶板上方约1 m 处的风化岩内,出水点高程1 105 m,出露位置涌水通道宽0.2 m,高约1 m(图2、图3)。8 月27 日下午涌水中短暂出现煤渣,水位出现小幅度下降,水量无明显增大,至8 月28 日早水清;9月5 日该处出水中夹杂大量煤渣及少量煤块,煤块直径达30 mm,煤块无光泽、轻捏即碎,判断为风化/烘烤煤。煤块集中出现时间持续约半天,同时伴随水量大增,观测孔B4 水位大幅度下降(图4),出水量峰值估计在700 m3/h,后稳定在400 m3/h 左右,煤渣断续出现。

图2 煤层顶板集中涌水通道远景Fig.2 Prospect of the centralized water inflow channel of coal seam roof

图3 煤层顶板集中涌水通道近景Fig.3 Close view of the centralized water inflow channel of coal seam roof

图4 治理前B4 孔自动观测水位的变化情况Fig.4 Water level changes from automatic observation of B4 borehole before treatment

2.2 外露涌水通道与成因

根据对该集中出水通道的勘查,通道呈内小外大(向矿坑方向规模递增)近直立状,走向与边帮倾向夹角约58°,向采剥反方向延伸至边帮内部,延伸距离不明,根据该通道后期剥离后深度探测表明该裂隙垂向上向下发育至煤层顶板。裂隙两壁为浅黄色风化岩,较为粗糙,形态上可完整对接,未见明显垂向错位,除下半部分存在水泥浆留下的白色水渍外,与周围风化岩无其他区别。据以上描述判断,该通道应为近期受拉力作用形成,根据对矿坑采剥工程的分析,外力形成可能包括爆破和挖掘机破岩,其中挖掘机破岩能力弱,初步判断应为爆破作用形成。

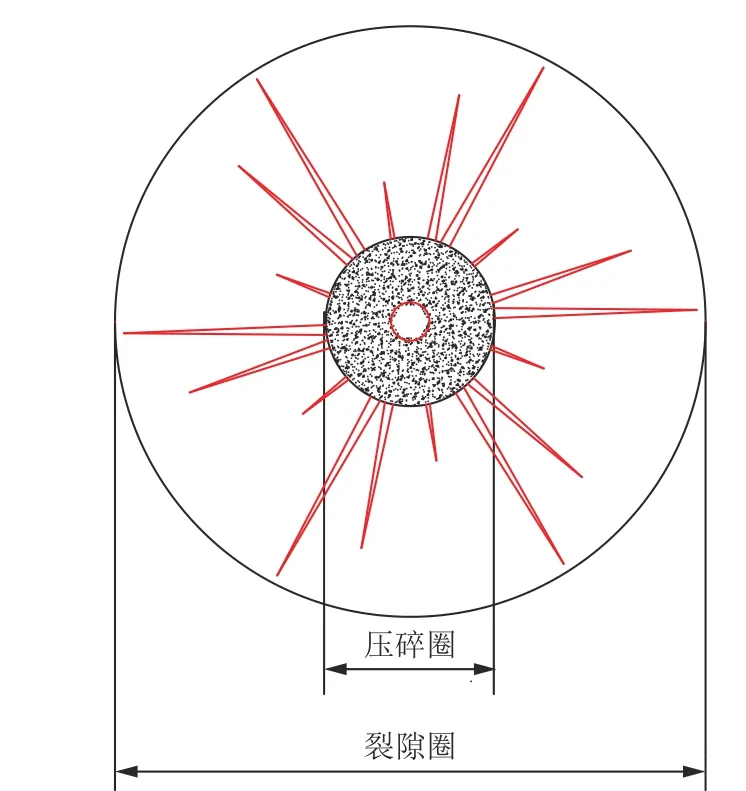

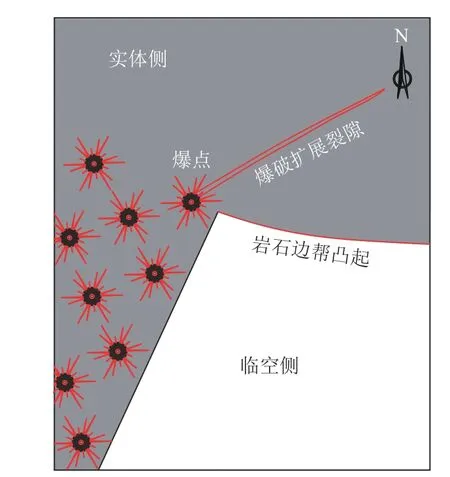

根据爆破破岩理论,在炸药爆炸后,爆炸冲击波对围岩产生高达上百兆帕的强烈压缩作用,在径向的压应力和切向拉应力同时作用下,炮孔周围岩石被压碎,形成压碎圈,压碎圈外围冲击波衰减为应力波,由于岩石抗拉能力远小于抗压能力,产生拉张破坏,形成径向裂隙;在爆炸应力产生的同时,形成几千摄氏度的高温、大于十万个大气压的高压,在挤压和尖劈作用下裂隙发生继续扩展和延伸,该区域称为裂隙圈(图5)[16]。根据研究区实际爆破参数[17],结合学者经验与理论计算,研究区爆破裂隙圈半径不大于3 m[18],而且通过对矿坑边帮其他位置裂隙发育情况的观测,边帮上由爆破造成的破碎岩体已被剥离,并未存在其他明显由爆破形成的拉张式裂隙,也说明爆破裂隙圈发育范围有限,判断煤层顶板集中涌水通道不是单纯的爆破裂隙。

图5 围岩爆破破坏Fig.5 Blasting damage of the surrounding rock

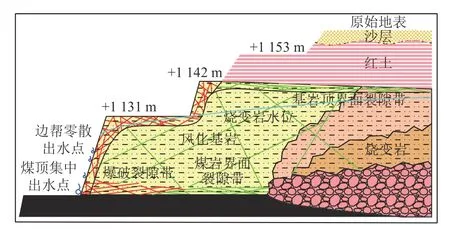

根据对通道周围岩体的观测发现,岩体内部发育有层理裂隙和其他薄弱面,宽度较小,多在1 mm 左右,个别裂隙也存在向外渗水、喷水现象,推测发育长度较大。根据裂隙对岩体爆破的影响作用,裂隙在爆破作用时将首先发生破坏,并在裂隙的尖端形成应力集中现象,进而加剧爆破对裂隙的扩展作用[19]。据此推断,本次煤层顶板集中涌水通道应为原始薄弱面或者裂隙在爆破作用下扩展、延伸形成。根据裂隙延伸方向与采剥反向的特征,认为是由于采剥反向存在临空面,而且此处位于边帮向矿坑凸出位置,岩石围压小,有利于裂隙的扩张(图6)。

图6 原生裂隙爆破扩展模式Fig.6 Blasting expansion model of primary fractures

综上,该裂隙的形成诱因是采剥破坏活动,延伸方向受控于原生裂隙(或薄弱面)和临空面的位置,是多因素综合作用的结果。

2.3 补给途径及扩张原因

根据后期在1133 平台(+1 131 m)施工的2 个导通钻孔钻进时出现掉钻、负压并伴随水流声等特征判断,煤层顶板集中涌水点裂隙已延伸至探查钻孔位置,说明其延伸距离大于65 m,但该裂隙继续向边帮内延伸长度无法估测。

根据矿坑内部煤层顶板其他出水点的观测结合钻孔窥视资料发现,煤层顶板附近地层破碎裂隙较为发育,并与烧变岩含水层连通,局部延伸至矿坑边帮,这也是局部区域煤层顶板出现零散涌水点的原因。在施工帷幕墙期间发现的煤层顶板集中涌水点导通孔中可以灌注骨料,但骨料并不能从煤层顶板集中涌水点流出,说明帷幕墙与集中涌水点之间存在裂隙宽度较小的区域。

综上,可以做出如下推断:爆破形成的扩张裂隙并未直接延伸至烧变岩含水层,而是与烧变岩周围包括煤层顶板裂隙带在内的裂隙密集区连通,其切割了众多烧变岩周围裂隙,烧变岩周围裂隙以小角度裂隙为主,宽度小,骨料无法通过,仅有水流和浆液能够通过,而近垂直的爆破扩张裂隙能使骨料通过(图7)。

图7 西湾露天煤矿东端帮集中出水通道Fig.7 Schematic diagram of the centralized water outlet channel at the east end of Xiwan Open-pit Coal Mine

此外,集中涌水点2 次出煤渣的现象说明,煤渣的源头是在爆破扩张裂隙内,不在帷幕墙附近。在爆破扩张裂隙形成后,由于风化/烘烤煤强度低,在后期的爆破震动作用下发生破裂,在水的冲击作用下随水流涌出,同时将涌水通道扩大,导致水量大幅度增加。

2.4 集中涌水点治理技术难点

1) 主通道位置探查难度大

前期在烧变岩内帷幕墙建造过程中对其中一个连通钻孔进行了注浆,但发现煤层顶板出水口水量并未明显衰减,分析判断该通道为煤层顶板出水口的一个分支通道,导致堵水率较低。因此,主通道位置的探明是本次堵水的难点,也是成功与否的基础。而该连通孔是通过出水点外侧150 m 位置以10 m 间距施工近百个钻孔发现的,说明常规探查方法对本次煤层顶板集中涌水通道的探查效果较差。

2) 动水条件下递增开放式通道骨料留存率低

经后期水动力条件测试,本次研究的涌水点虽然水量、水压不及以往矿井巷道突水案例(单裂隙涌水案例较为缺乏,本文暂与巷道突水案例做对比),但流速高达0.36 m/s,已大于多数突水巷道流速,水动力强度之大较为少见。与此同时,涌水通道具有外宽里窄的特点,本次将其定义为递增开放式涌水通道,骨料存在“能进就能出”现象,骨料留存难度大。而且涌水点出露于矿坑,靠近集水坑,大量骨料堆积将影响水泵安全,并增加后期清理工程量和施工成本,影响正常的采剥进度。

3) 工期短,钻进设备紧张

为降低涌水对地下水资源的破坏,同时降低排水费用,需尽快达到涌水治理目的,烧变岩内帷幕墙在紧张施工的同时仅剩一台钻机可供使用,导致综合钻进效率低,增加了主涌水通道的探查难度。

4) 环保要求高,注浆材料可选范围有限

化学注浆材料凝结时间可调,具备动水条件下抗分散等优点,但化学浆液材料多数有毒,对环境危害大,而且研究区地处干旱少雨的陕北地区,矿坑涌水经处理后用于环境绿化和农业灌溉,不允许出现任何污染情况的发生,选取的浆液和骨料不能对地下水环境造成污染,应避免大量使用化学浆液。

3 边帮爆破裂隙涌水通道快速探查方法

3.1 钻探工程布置方案

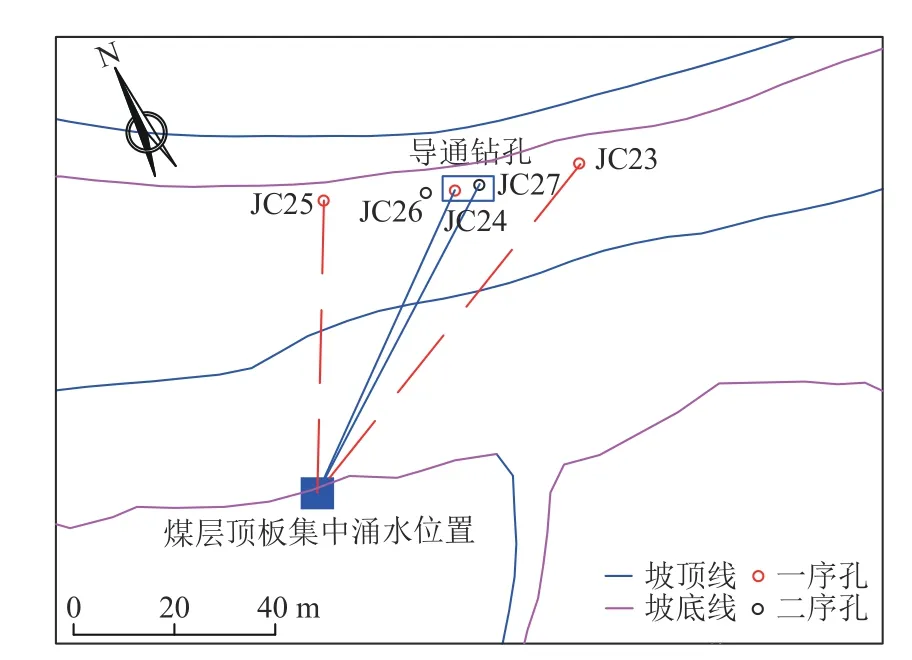

本次煤层顶板集中涌水为采剥爆破引发的裂隙,根据矿坑内部其他区域爆破裂隙的形态,结合出水口实际产状,爆破裂隙主要倾向临空面侧,因此,探查时以涌水点正上方为界,首先向采剥反向探查,后向采剥正向探查,探查钻孔分三序,一序钻孔间距20 m,二序10 m,三序5 m,探查顺序为由涌水点正上方向两侧探查,探查范围以涌水点正上方向两侧偏斜45°(图8)。主涌水通道通常延伸距离有限,为提高钻孔命中率,在施工条件允许和环境安全的情况下,探查位置尽量向出水点靠近。

图8 涌水通道探查孔布置方式Fig.8 Schematic diagram of the exploratory boreholes layout of the water inflow channel

为提高探查效率,采用ø91 mm 小口径钻孔,前期不下套管一次成孔。在经连通试验确认导通的钻孔再下置ø127 mm 套管。连通试验在探查孔施工完成后立即进行,尽量避免采用需仪器测定才能识别的材料,应以可通过视觉观察到的材料为主,如环保无污染的红黏土浆液,易于观察且原料易于获取。在对导通孔固管的同时在该孔两侧以5 m 间距增加探查孔,若未探出则减小间距,直至再次探查出第二个导通孔作为备用孔。

为提高命中率,本次选择在涌水通道上方的第一个平台1133 平台(+1 131 m)采用本方法施工探查孔;按照20 m 间距向采剥反方向布置3 个涌水通道探测孔(图9),对第二个探测孔进行连通试验时发现该孔与集中涌水点连通(图10),且存在水流声及负压现象,判断该孔与主涌水通道相通,随即在该孔两侧以5 m 间距布置2 个探查钻孔,其中偏向采剥反向的JC27 孔与集中涌水点连通。

图9 集中涌水通道探查孔实际布置Fig.9 Actual location of the exploratory boreholes of the centralized water inflow channel

图10 探查孔连通试验Fig.10 Connectivity test in exploratory boreholes

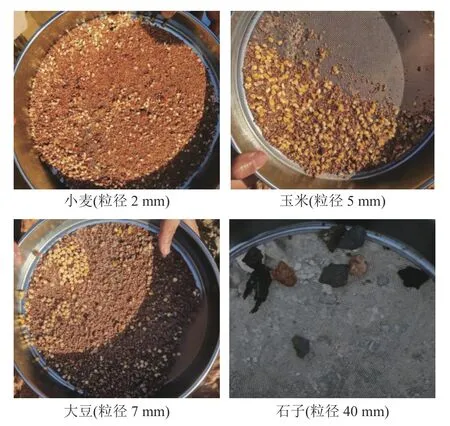

3.2 水动力条件测试

在对导通孔注浆封堵前需进行水动力条件测试,为封堵材料选择提供依据。水动力条件测试方法为向导通孔内依次投放由小到大粒径不一的材料,投放时采用清水射流携带,根据材料流出情况及投放时的堵孔情况确定投放骨料的尺寸。JC24 孔确认导通后随即对其进行水动力条件测试,试验准备了粒径不一且易于获取的小麦、玉米粒、黄豆及石子,开始投入小麦随后投玉米粒、黄豆,均能顺利流出,最后投入的40 mm 左右的石子也能顺利流出(图11),但开始出现堵孔的现象,说明该涌水通道水流速度大、携带骨料能力强,但投放骨料的尺寸不宜超过40 mm。

图11 水动力条件测试材料Fig.11 Materials tested under hydrodynamic conditions

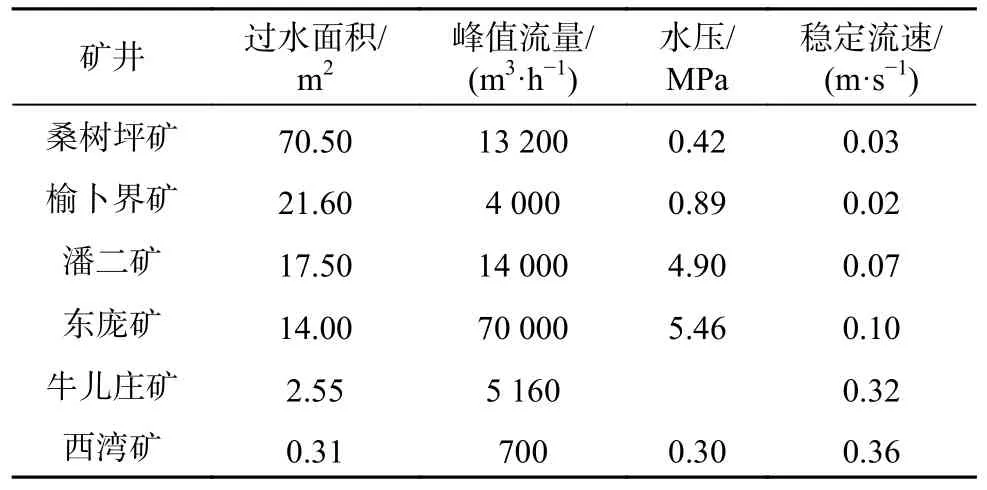

经测算,不同粒径的投掷物经3 min 即可从出水口流出,灌注位置与出口位置平面距离为65 m,即等效流速为0.36 m/s,过水断面面积约0.31 m2。对比部分巷道突水水动力条件(表1)表明,本次封堵涌水通道的水动力条件较强。

表1 巷道出水实例情况[20-22]Table 1 Examples of roadway water plugging[20-22]

4 动水条件下递增开放式涌水通道快速高效封堵技术

4.1 “骨料拦阻网”布设

在以往进行的矿井巷道动水注浆中,为解决骨料流失问题,常常以量取胜,但由于骨料利用率低,往往工程投入高[23]。本次也曾尝试采用上述常规方法进行封堵,但效果很差,大量骨料被水流带出进入积水坑(图12),影响水泵安全,后期也会影响煤层的采剥工作。

图12 常规骨料灌注方式骨料流失情况Fig.12 Aggregate loss by the conventional aggregate pouring method

为克服常规骨料灌注方式下骨料留存率极低的缺点,提出在出水口处布设“骨料拦阻网”的方法。“骨料拦阻网”的作用是在骨料灌注时将骨料拦截、堆积在涌水通道内,随着骨料的堆积,过水断面逐渐减小,水流速度逐渐下降,为注浆加固提供适宜的水动力条件。由于“骨料拦阻网”需要承受骨料及水流的冲击作用,需要借助一定外力固定,因而布设前需把涌水点处较为破碎、强度较低的岩石剥除,采用锚杆将钢丝网固定在涌水点完整基岩上,并完全覆盖涌水点,之后根据实际条件选用袋装石子或石块压覆在钢丝网之上起到加固作用。

本次动用挖掘机清理出完整基岩,根据现场条件和计划灌注骨料的最小粒径,选用10 目(孔径2 mm)的钢丝网作为“骨料拦阻网”,采用锚杆和袋装碎石复合加固的方式将钢丝网固定在出水口外(图13)。

图13 涌水通道清理及“骨料拦阻网”布置现场Fig.13 Water inflow channel cleaning and “aggregate blocking net” layout on site

4.2 高效骨料截流技术

1) 骨料投放方案

根据前期水动力条件测试结果确定投放骨料的尺寸应小于40 mm。根据现场骨料条件并提高截流效果、加快截流速度,决定骨料采用两序次投放,一序次投放大粒径骨料,实现快速充填,投放时少投、勤投,保障投放速度均匀,直至钻孔堵孔频繁后,将骨料更换为小粒径骨料,至堵孔频繁时停止投放[24]。投放骨料时2 孔互为备用孔,其中一个孔发生堵孔后的扫孔期间,另一个孔继续灌注骨料,直至2 个孔均无法继续灌注骨料为止。

2) 骨料选择

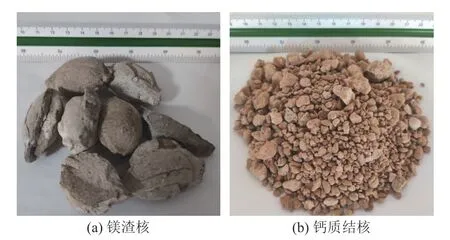

根据施工现场实际条件以“降本增效、低碳环保”为原则,选择将镁渣核作为大粒径骨料、钙质结核作为小粒径骨料,其特征如下。

镁渣为白云石提炼镁后残渣,据估计,全球每年炼镁残渣量达到400 余万吨。为解决其对土地的占用和雨水淋滤造成的环境污染,目前主要用于水泥生产原料、新型墙体、替代部分细骨料拌制混凝土等[25-26]。以镁渣为主要原料制成桃核形状的镁渣核强度大,与浆液结合能力强,大小可以根据需要定制。根据水动力条件测试本次选取的镁渣结核长宽高分别为40、30、20 mm(图14a),真密度2.7 g/cm3,堆积密度1.0 g/cm3,孔隙率62 %,由于粒径大可快速降低过水断面面积。

钙质结核产于当地保德组红土内,根据现场实测,红土内钙质结核占比为10 %,在前期黏土基帷幕墙建造期间筛离了大量钙质结核(图14b)。经破碎机粉碎、过滤后粒径在2~20 mm,级配良好,真密度2.3 g/cm3,堆积密度1.3 g/cm3,孔隙率43%,可充填镁渣核间的空隙,进一步缩小过水空间,经计算,通过2 种骨料的充填,可将过水空间缩减至原先的27%,可大幅降低流速,为注浆加固提供适宜条件。

图14 选择的2 种充填骨料Fig.14 Two selected types of slag cores

3) 骨料灌注介质及其流量

根据前人研究成果[27-28],为降低骨料灌注时堵孔概率,应当使灌注介质流速大于骨料在静止介质中自由下落速度,其中骨料在介质中自由下落速度与其粒径及密度呈正相关,与介质的密度呈负相关,因此,为降低镁渣核投放时堵孔概率,采用相对密度大的黏土浆射流方式灌注,黏土浆相对密度不小于1.2,流量不小于30 m3/h,钙质结核投放时,采用清水射流方式灌注,流量不小于15 m3/h。

采用上述骨料投放技术,自下午3 点开始投放镁渣核,至次日早上6 点钙质结核投放结束时,水量已明显减少至100 m3/h 左右,流量、流速降低明显,已具备注浆加固的条件。

4.3 双液浆注浆加固

涌水通道经骨料充填后水量、水流速度衰减明显,为防止水位升高后流速增加或冲垮构建的“骨料墙”,需及时采用浆液将骨料固结,注浆加固时采用水泥−水玻璃双液浆,水泥型号P.O 42.5,水灰比1∶1,水玻璃模数41,注浆时水玻璃添加量为水泥浆的5%~30%。注浆结束后水量衰减至6.6 m3/h,该涌水通道封堵成功(图15)。

图15 用水泥-水玻璃双液浆加固后集中出水点情况Fig.15 Condition of the concentrated water gushing point after consolidation with cement-water glass slurry

4.4 治理效果

在上述技术方案的指导下,历时6 d 将研究区东端帮煤层顶板集中涌水点水量由400 m3/h 封堵至6.6 m3/h,为煤矿企业节省3 000 万元/a 的排水及水处理费用,同时实现了“保水采煤”,治理后东端帮外侧烧变岩水位持续回升,其中封堵当天观测孔最大升幅达1.205 m(图16),对保护当地生态环境具有重要意义。

图16 煤层顶板出水点最近处BK5 孔水位变化情况Fig.16 Changes of the water level at the nearest point BK5 borehole of the coal seam roof water outlet

5 结 论

a.全面详细分析研究区边帮煤层顶板集中涌水通道的特征,结合施工资料,判断该涌水通道为矿坑采剥爆破扩张原有薄弱面或裂隙形成,呈递增开放式出露于矿坑内部,向矿坑外侧延伸距离大于65 m,与烧变岩周围煤层顶板裂隙带沟通。

b.针对爆破扩张裂隙向采剥反向延伸的特征,开创性地提出了边帮爆破裂隙探查方案,并成功采用该方案探查出2 个与主涌水通道连通钻孔,经连通试验与水动力条件试验表明,煤层顶板集中涌水通道水动力条件较强,流速达0.36 m/s。

c.提出了“骨料拦阻网”概念,可提高骨料利用率、减少矿坑内骨料堆积量,并采取先用黏土浆携带大粒径镁渣核后用清水携带小粒径钙质结核的骨料灌注方案,实际灌注效果良好,降低工程成本、缩短骨料灌注时间,为注浆加固提供适宜条件。

d.采用“骨料拦阻网”后煤层顶板涌水点水流速度衰减明显,通过水泥-水玻璃双液浆封堵剩余过水空间,将涌水点水量由400 m3/h 封堵至6.6 m3/h,自导水通道探查至封堵成功前后仅用6 d,开创注浆堵水速度的新纪录。