脆性变形序列构造煤纳米孔隙和粗糙度的原子力显微镜研究

2022-06-07张宁远姚素平

张宁远,姚素平

(南京大学 地球科学与工程学院 表生地球化学教育部重点实验室,江苏 南京 210023)

煤是一种对温度和应力非常敏感的特殊有机岩石[1]。在构造应力作用下,煤层被挤压、揉皱、破碎,煤体的原生结构遭到破坏,这种煤被称为构造煤[2]。在后期构造改造过程中,煤的微观孔隙结构特征会发生很大的改变,使得其力学强度、孔渗性、吸附−解吸等物性特征也发生了强烈的变化[1,3-4]。构造煤与煤层气勘探开发、煤与瓦斯突出等皆有着密切的关系。研究表明,绝大多数的煤与瓦斯突出事故都与构造煤发育有关[5-7]。同时,构造煤对煤层气开发也有许多负面影响,如排采过程中会产出大量煤粉导致卡钻、渗透性差导致煤层气产气效率低等,严重制约了煤层气生产[5-6]。因此,构造煤孔隙结构研究对改善煤矿安全生产条件、提高煤层气开采效率等方面具有重要意义[1,4-5,7-9]。

目前,煤的孔隙结构表征方法众多。常见的方法包括基于图像分析的扫描电镜(SEM)、透射电镜(TEM)、微米−纳米CT 以及原子力显微镜(AFM)等;流体注入法如高压压汞(HPMI)和低温气体吸附(LPN2GA、LPCO2GA)等;以及小角散射(SAXS/SANS)等。近年来,AFM 因其无损、分辨率高、可获得样品表面三维形貌等优势,愈来愈多地被应用在非常规油气储层(煤、页岩等)领域中[3,10-15]。但前人的AFM 研究主要是针对不同变质程度煤,而对不同类型构造煤的孔隙结构特征和粗糙度鲜有涉及。笔者将AFM 应用于脆性变形序列构造煤研究,对不同脆性变形构造煤的表面形貌进行观察,并借助离线软件对其孔隙结构进行定量分析,探讨构造煤纳米孔隙和粗糙度特征,为煤层气勘探开发和煤与瓦斯突出防治提供科学依据。

1 样品和方法

1.1 样品采集

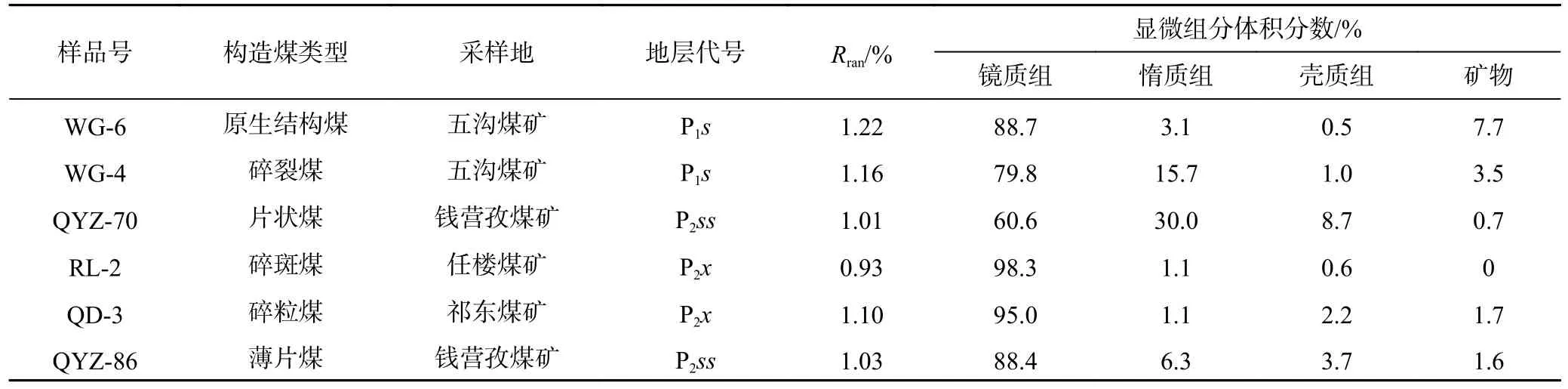

构造煤的研究起步较早。基于不同的分类标准,前人提出过许多不同的构造煤分类方案[1,6-7,16-19]。其中,琚宜文等[20]提出的结构-成因分类方案得到了较为广泛的应用。该方案按构造变形机制,将构造煤划分为3 个变形序列:脆性变形序列(碎裂煤、碎斑煤、碎粒煤、碎粉煤、片状煤、薄片煤)、脆韧性过渡序列(鳞片煤)和韧性变形序列(揉皱煤、糜棱煤、非均质结构煤)[20]。本次研究的样品为脆性变形序列构造煤,采自安徽省淮北煤田宿县矿区和临涣矿区,样品基本信息见表1。

表1 样品基本信息Table 1 General information of coal samples

1.2 样品宏观与微观变形特征

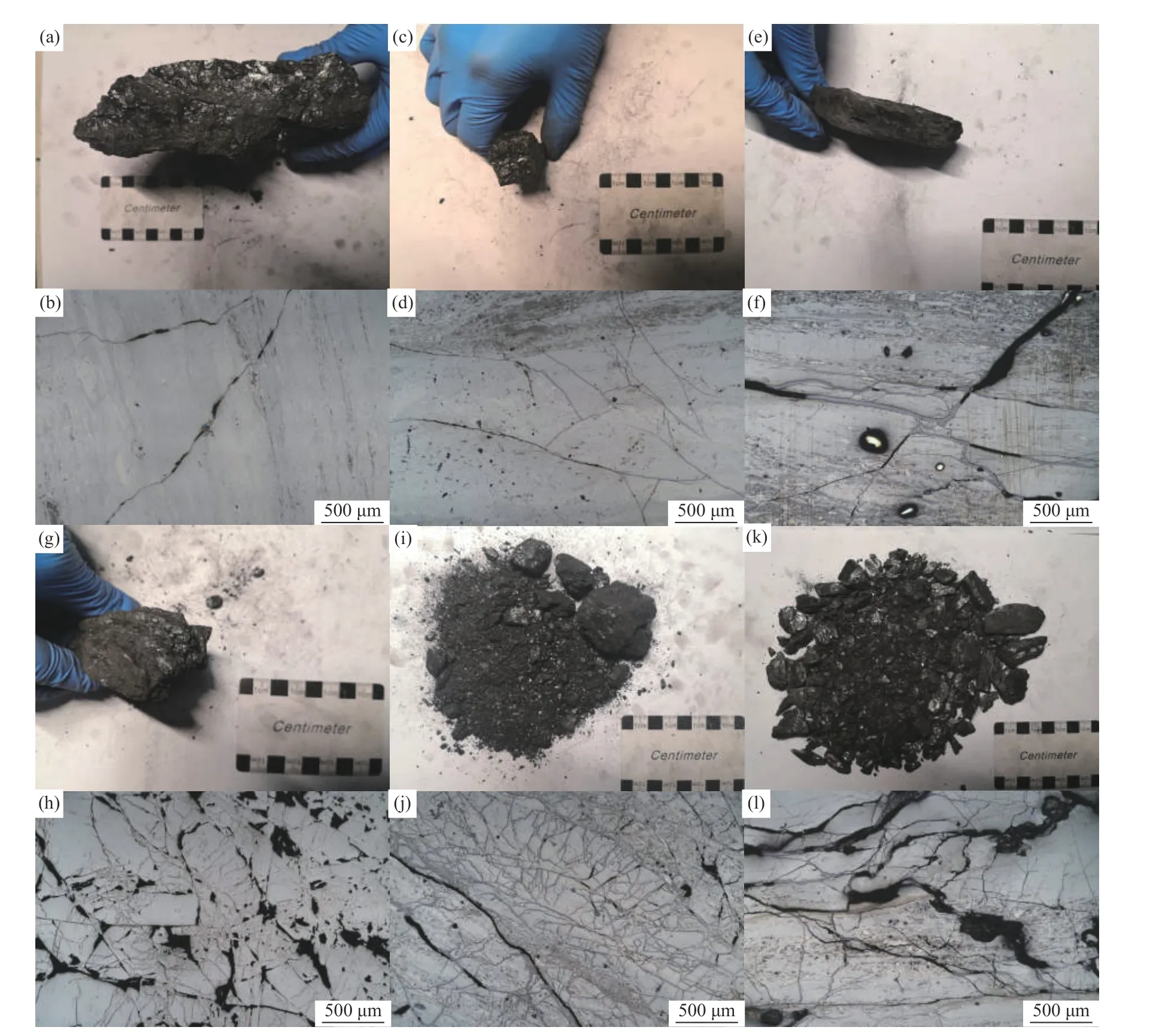

图1 展示了不同构造煤样品的手标本照片与显微镜反射光照片。其中,原生结构煤煤体结构完整,煤岩条带清晰可见,裂隙不发育或少量发育(图1a−图1b)。碎裂煤煤体结构较为完整(图1c),显微镜下可见两组裂隙斜交发育,裂隙之间还存在小型次级裂隙(图1d)。片状煤呈明显的板片状,节理面平直稳定(图1e),显微镜下可见2 组近平行裂隙(图1f)。碎斑煤煤体较为破碎,煤岩条带不可见,裂隙紊乱而密集发育(图1g)。显微照片显示出煤体被裂隙分割为粒状,许多颗粒还被小型裂隙进一步切割,形成2 组粒径不同的颗粒(图1h)。碎粒煤煤体结构松散,原生结构完全消失,常见碎粒碎粉化现象(图1i)。从显微照片中可见煤体被网状裂隙密集切割成较小颗粒,为典型的碎粒结构(图1j)。薄片煤煤体结构破碎,呈薄片状,摩擦面发育(图1k)。从显微照片中可见多组大型的弧形裂隙发育,将煤基质切割为片状(图1l)。

图1 样品宏−微观变形特征Fig.1 Micro and macro deformation characteristics of coal samples

1.3 实验方法

由于构造煤样品结构松散破碎,为了制备符合AFM 实验要求的样品,首先将原始煤样煮胶固结,随后将固结好的样品切割成数个毫米大小的碎块,用环氧树脂镶嵌固定,制成直径8 mm、高5 mm 左右的圆柱形靶。之后用不同目数的砂纸对观察面进行机械抛光,在光学显微镜下检查,无明显划痕,最后进行氩离子抛光(Leica EM TIC 3X,抛光参数4 kV、30 min)。本次实验所用仪器为德国Bruker 公司的Multimode 8原子力显微镜,其最大扫描范围125 μm×125 μm×5 μm;最高水平分辨率0.1 nm;最高垂直分辨率0.01 nm。实验过程中采用的是ScanAsyst 智能成像模式,图像扫描范围为5 μm×5 μm,扫描点数为512×512,实际分辨率约10 nm。扫描完成后,对每个样品选取10 张5 μm×5 μm 的AFM 图 像,采 用NanoScope Analysis 和Gwyddion 软件进行处理,以获得其表面粗糙度参数及孔隙结构参数。

1.4 AFM 数据处理

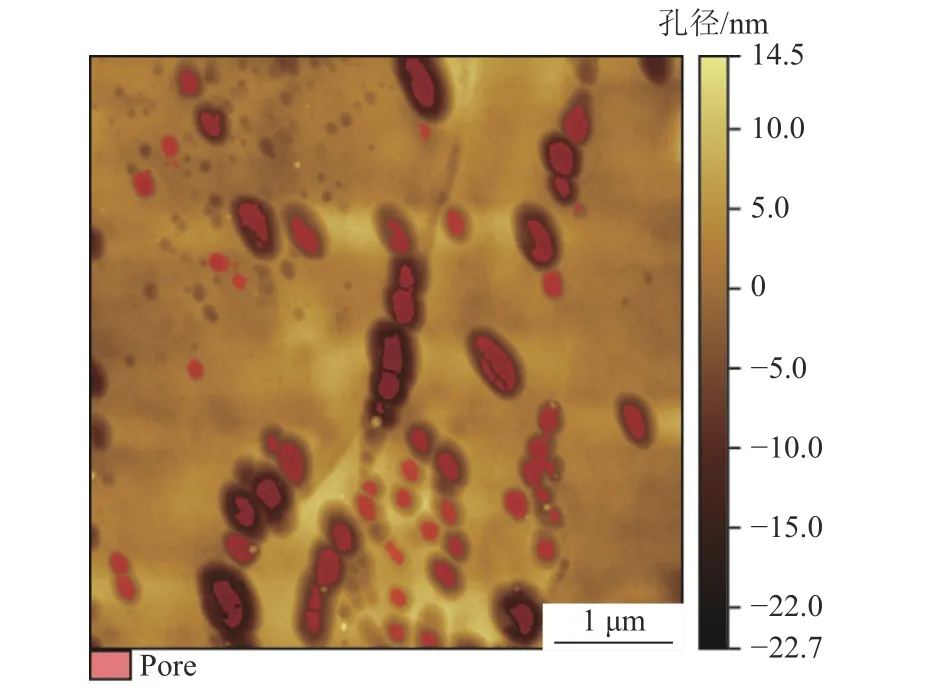

为了对样品孔隙进行定量分析,获得孔数量、孔径大小等孔隙结构参数,本次研究利用Gwyddion 软件对AFM 图像进行处理[21]。Gwyddion 软件中的Grain Analysis 功能可以对图像中的凸起颗粒进行识别和标记(图2)。由于本次实验研究对象是表面孔隙,因此需要在Grain Analysis 中点击“Invert Height”,将孔隙倒转为颗粒进行分析[11,13]。软件中提供了几种不同的颗粒识别方法,本次实验选用Watershed 法识别孔隙[13],其基本原理如下:①软件会在AFM 图像的每个扫描点上模拟生成水滴;② 在重力势能作用下,水滴会顺着附近最陡的路径,汇聚到局部的地势低谷;③以上步骤重复多次,最终在图像表面形成了大小不同的“湖泊”。软件对这些“湖泊”进行分析,便能获得孔数量、孔径、孔表面积、孔体积等一系列参数。此外,本次研究按照IUPAC 的分类标准,将孔分为小孔(<2 nm)、介孔(2~50 nm)和大孔(>50 nm)[22]。

图2 Watershed 法识别AFM 图像中的孔隙Fig.2 Pores marked by the Watershed method

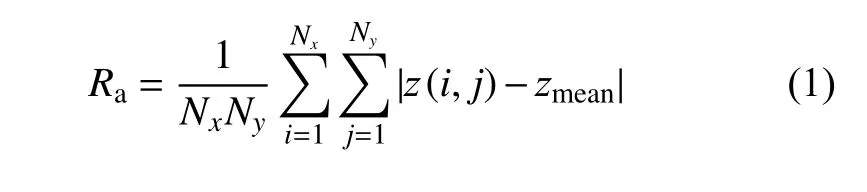

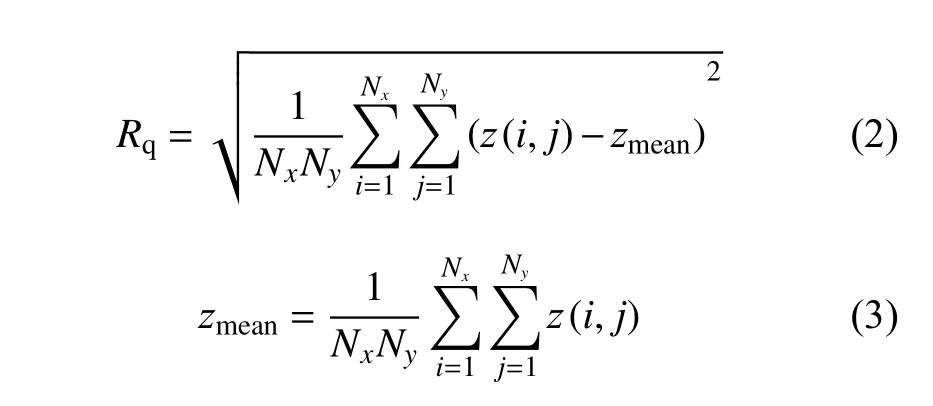

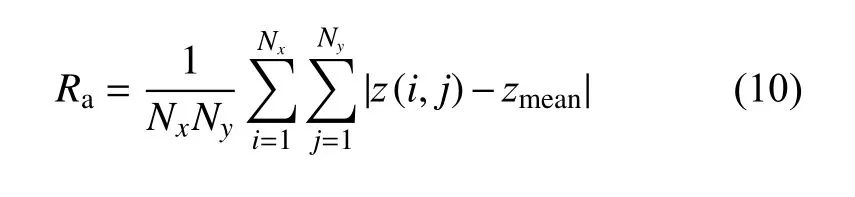

本次研究所选取的粗糙度参数包括算术平均粗糙度(Ra)、均方根粗糙度(Rq)、偏斜度(Rsk)及峰度(Rku),这些参数都可以通过NanoScope Analysis 软件中的Roughness 功能计算得到。其中,算术平均粗糙度Ra反映了样品表面偏离基准面的平均距离,而均方根粗糙度Rq反映了样品表面偏离基准面的均方根距离。其计算公式如下[11,13,23]:

式中:Nx、Ny分别为图像x轴和y轴方向上的扫描点数量;z(i,j)为图像中坐标(i,j)所在点的高度值;zmean为AFM 图像中所有扫描点高度的平均值。

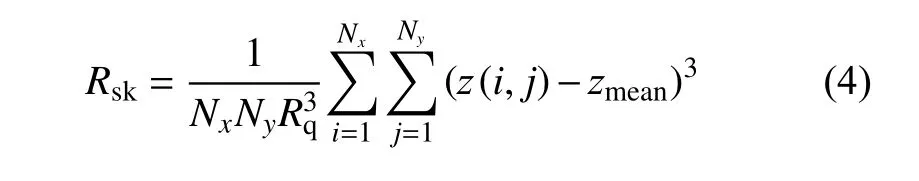

峰度Rku反映的是样品表面高度值分布的集中程度。Rku>3,表示样品表面高度值分布在均值附近;Rku<3,表示样品表面高度值分布较为分散。其计算公式[11,13,23]如下:

2 实验结果

2.1 脆性变形煤的纳米孔隙结构发育特征

图3 为不同脆性变形构造煤的AFM 表面形貌图像。从图中可以看出,原生结构煤孔隙形状以椭圆形为主,其次为圆形,主要为大于200 nm 的大孔,孔隙分布较为稀疏,且分布不均匀(图3a)。碎裂煤中孔隙分布密度略有增大,但大于200 nm 的大孔减少(图3b)。片状煤中大于200 nm 的大孔数量明显减少,孔隙分布密度进一步加大,且孔隙分布的不均匀性进一步加强(图3c)。图3d−图3e 分别为碎斑煤和碎粒煤的表面形貌图,这一阶段煤体遭受了较强的碎粒化作用,可见孔隙密度进一步增大。碎斑煤中大于200 nm 的大孔仍显示有一定数量,但碎粒煤中大于200 nm 的大孔仅零星分布,小于100 nm 的大孔和介孔数量明显增多(图3e)。在脆性变形序列煤中,薄片煤构造变形程度为最高。从图3f 中可见,该阶段孔径较小的介孔大量发育,而少量的大孔仅零星分布,孔隙密度达到脆性变形序列煤的最大值。由此可见,随着构造作用增强,脆性变形序列煤孔径总体上呈逐渐减小的趋势,而孔密度则逐渐增大。其中,从原生结构煤到片状煤,孔径和孔密度尽管发生变化,但变化幅度较小,从碎斑煤开始,孔径和孔密度发生了明显变化,碎斑煤中主要孔径分布在100~200 nm,而碎粒煤则分布在100 nm 以下。至薄片煤,介孔大量发育,孔径进一步减小。

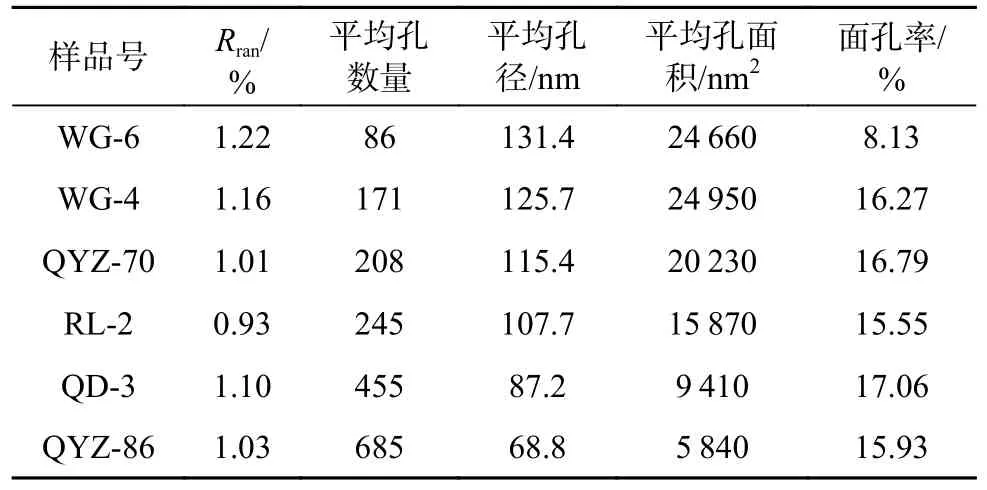

表2 是基于Gwyddion 软件Watershed 法统计出的样品孔隙结构参数,包括孔数量、平均孔径、面孔率等。其中,由于孔隙形状往往不规则,孔径采用等效圆直径(与孔隙面积相等的圆的直径)来表示。从表中可见,6 组样品的平均孔数量(每25 μm2扫描范围内的孔数量)介于86~685,面孔率介于8.13%~17.06%,平均孔径为68.8~131.4 nm。随着构造变形程度增强,样品平均孔数量明显增多,而平均孔径表现出减小的趋势。

表2 样品孔隙结构参数Table 2 Nanopore structural parameters of coal samples

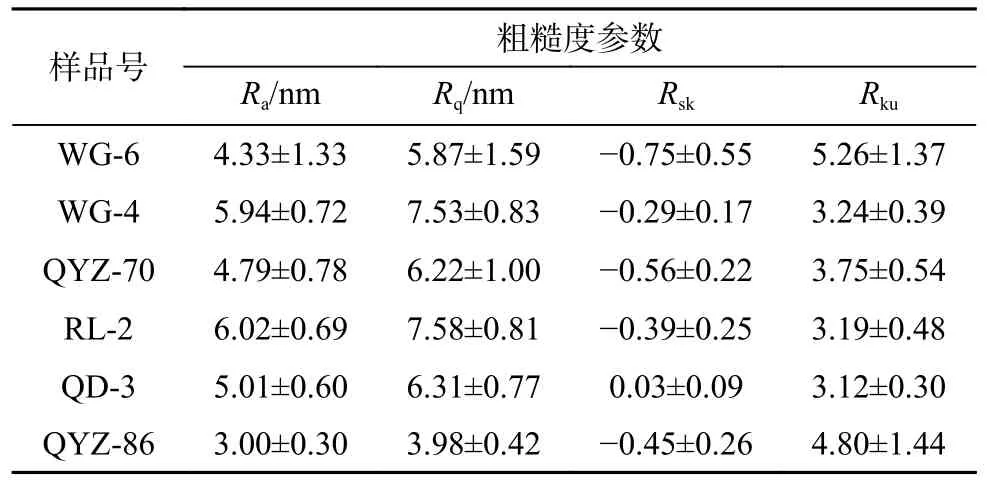

2.2 脆性变形煤的表面粗糙度

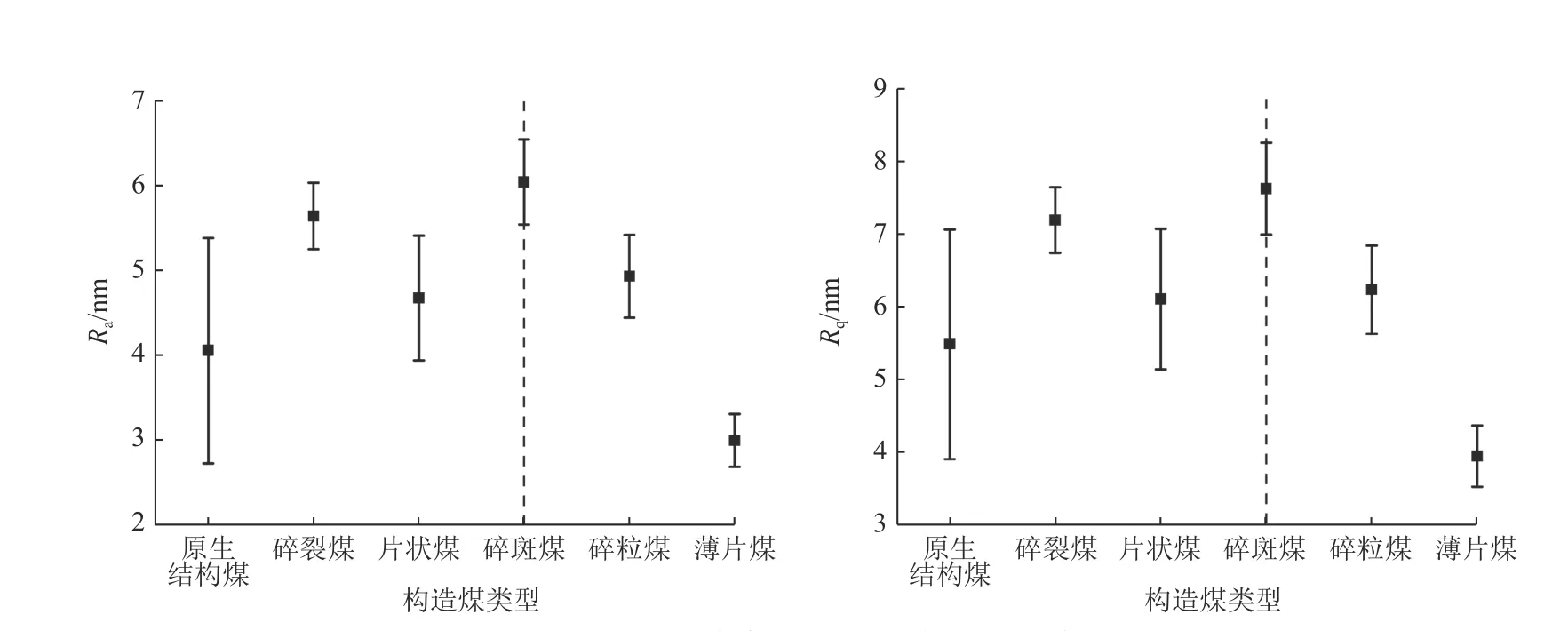

样品的粗糙度参数见表3。由表中可见,样品平均粗糙度Ra范围介于3.00~6.02 nm,均方根粗糙度Rq范围介于3.98~7.58 nm。此外,样品的偏斜度Rsk基本小于0,表明绝大部分样品表面的“低谷”(孔隙)多于“高峰”[23]。另外,所有样品的峰度Rku均大于3,表明样品表面的高度值分布在基准面附近,分布较为集中[23]。

表3 样品表面粗糙度参数Table 3 Surface roughness statistics of coal samples

3 讨论

3.1 构造作用对脆性变形煤孔隙结构的影响

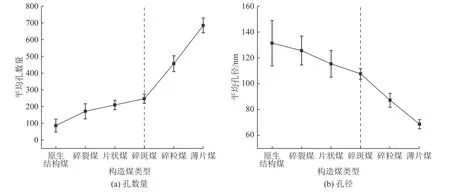

图4 展示了不同类型构造煤的孔数量与孔径的变化情况。从原生结构煤到薄片煤,平均孔数量明显增多,而平均孔径减小。根据曲线的斜率,可大致将曲线分为2 段−弱脆性变形阶段和强脆性变形阶段。在弱脆性变形阶段(原生结构煤到碎斑煤),平均孔数量(每25 μm2扫描范围内的孔数量)从86 增加至245,平均孔径从131.4 nm 降低至107.7 nm,构造作用对煤孔隙结构影响相对较小,演化速率较为缓慢;在强脆性变形阶段(碎斑煤到薄片煤),平均孔数量从245 增至685,平均孔径从107.7 nm 下降至68.8 nm,相比之下构造作用对煤孔隙结构影响更为显著,演化速率明显加快。

图4 平均孔数量和平均孔径与构造变形程度之间的关系Fig.4 Relationships between the number of mean pores and mean pore size and tectonic deformation degree

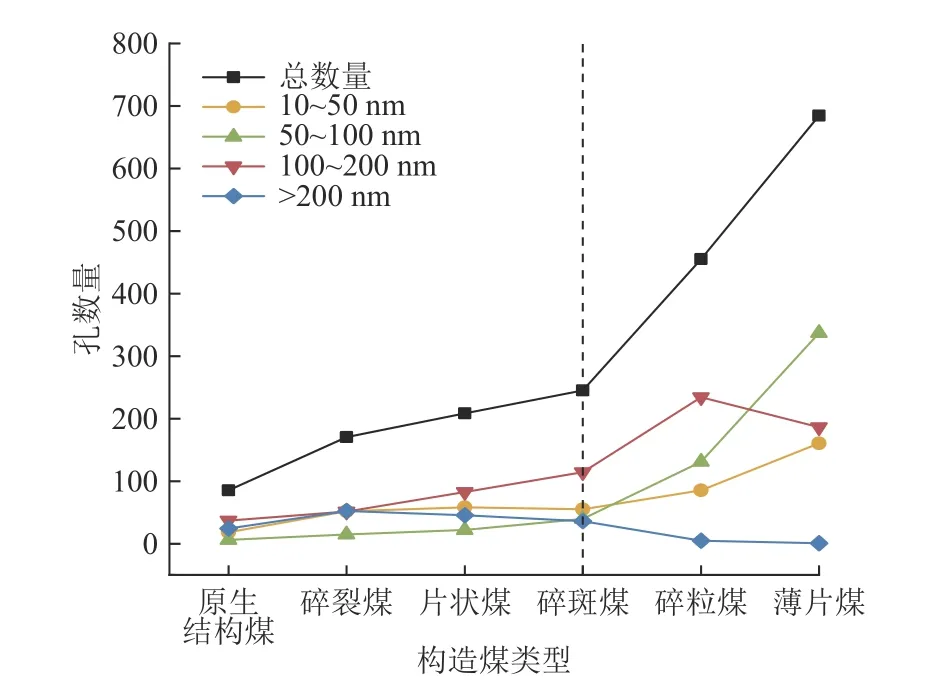

为了进一步分析不同构造变形程度煤孔隙结构变化特征,本次研究将孔径区间划分为10~50、50~100、100~200 及>200 nm 4 个区间段。不同孔径段的孔数量变化情况如图5 所示。在弱脆性变形阶段(原生结构煤到碎斑煤),构造煤孔数量缓慢增长,其49%的增长量来源于100~200 nm 大孔,而10~50 nm 介孔和50~100 nm 大孔虽然也有增长趋势,但增量相对较小,分别贡献了23%和21%,而大于200 nm 的大孔几乎没有增长;在强脆性变形阶段(碎斑煤到薄片煤),构造煤孔数量增速明显加快。其中,50~100 nm 大孔贡献了68%的增长量,并取代100~200 nm 大孔,成为构造煤中的主要孔隙。10~50 nm 介孔贡献了24%的增长量。相较之下,100~200 nm 大孔虽然仍有增长,但增长较少,且在薄片煤阶段出现下降趋势。由此可见,脆性变形环境中构造作用整体上促进了煤孔隙的发育,但构造作用在不同阶段对孔隙发育的影响存在明显差异。弱脆性变形阶段,构造作用主要促进了100~200 nm大孔发育,对小于100 nm 孔隙影响较小。强脆性变形阶段,构造作用主要促进50~100 nm 大孔发育,且对10~50 nm 介孔也有一定影响。

图5 样品的孔径分布Fig.5 Pore size distribution of coal samples

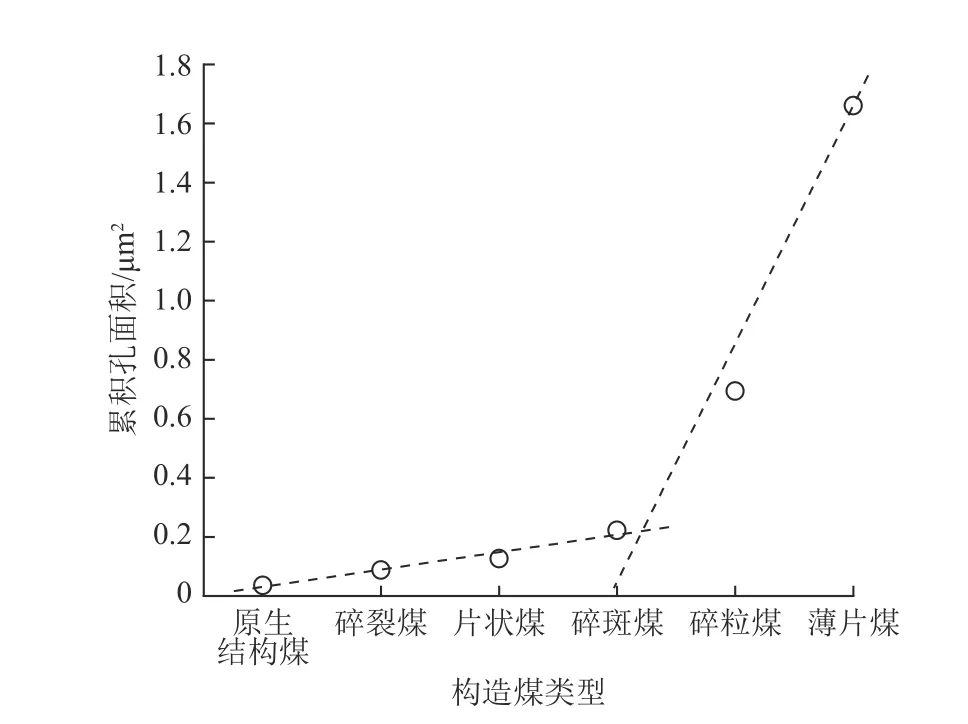

前人常用氮气吸附来表征煤中的孔隙结构特征,其有效表征范围为2~100 nm[24-26]。而本次AFM 实验所测孔径从10 nm 到几百纳米不等,为了便于对比,统计孔面积时仅将10~100 nm 的孔隙计算在内。基于Gwyddion 软件统计的不同构造煤10~100 nm 孔的累积孔面积如图6 所示。由图中可见,累积孔面积随构造作用增强而增大,但表现出两阶段式特征。在弱脆性变形阶段,样品累积孔面积从0.036 1 μm2增加至0.222 μm2。而在强脆性变形阶段,累积孔面积从0.222 μm2迅速增加至1.66 μm2。

1.自主研发环保型三次采油二元驱油体系。为节约地下淡水资源,改变传统的采用清水配制聚合物溶液的做法,开展地下采出水配制聚合物驱油体系研究 。通过室内实验,明确了采出水中二价铁等活性物质发生氧化还原反应是造成聚合物快速降解的主要原因(降解率60%以上),研发了采出水“曝气失活+化学法”深度处理技术,解决了采出水聚合物溶液易降解难题。开展聚合物及表活剂协同驱油机理研究,研发出复配型石油磺酸盐,界面张力达到超低(10-3mN/m 数量级),优选出提高采收率接近20 个百分点的聚/表二元驱油体系。

图6 基于AFM 的样品累积孔面积Fig.6 Total pore surface area of coal samples based on AFM

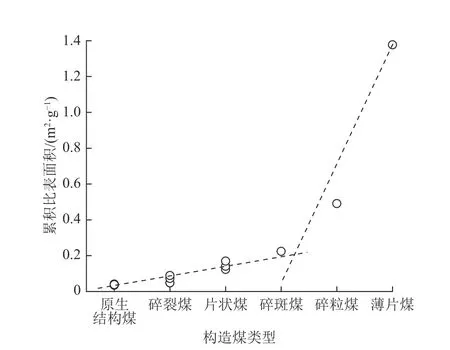

图7 中统计了琚宜文等[24-26]关于构造煤氮气吸附实验数据。其样品全部采自淮南-淮北煤田,Rmax介于0.76%~1.51%,与本文中的样品成熟度(表1)基本相似。由图中可见,从原生结构煤到碎斑煤,样品累积比表面积(2~100 nm)从0.038 3 m2/g增加至0.224 m2/g;而从碎斑煤到薄片煤,样品累积比表面积从0.224 m2/g大幅增加至1.377 m2/g,同样具有明显的强弱两阶段特征。随着构造变形增强,煤中累积比表面积增大,平均孔径下降[2,16,24-26],表明构造作用促进了煤中的中、小孔的大量发育,这与本次研究的结论一致。但AFM实验结果更精细地揭示了不同孔径孔隙数量的变化特征,这为进一步研究构造煤的孔隙成因及吸附机理提供了重要的参考。

图7 基于氮气吸附的构造煤累积比表面积[24-26]Fig.7 Total specific surface area of different brittle tectonic deformed coals[24-26]

3.2 不同脆性变形煤粗糙度的变化规律及成因探讨

研究表明,煤表面粗糙度会受到许多因素的影响,包括氧化还原程度、显微组分类型、颗粒大小、变质程度、变形程度等。F.A.Bruening 等[27]观察到氧化处理前后的煤表面形貌发生了变化。Liu Jiaxun 等[28]研究煤粉时,发现煤粉粒径越大,其Ra、Rq越高,而Rsk、Rku越低。R.Morga[29]发现同一煤样中丝质体的表面粗糙度(Ra、Rq)高于半丝质体。Wu Dun 等[30]研究表明烟煤的表面粗糙度高于无烟煤。朱海涛[3]揭示了相近成熟度条件下,弱构造变形煤粗糙度高于强构造变形煤。

本次研究中不同构造煤的粗糙度Ra、Rq如图8 所示。由图中可见,粗糙度参数Ra和Rq随构造作用增强表现出两阶段式发育规律:在弱脆性变形阶段,Ra和Rq较高,且整体变化幅度较小,规律性不明显;在强脆性变形阶段,Ra和Rq迅速下降,反映煤表面起伏减小,平整度增强。由前文粗糙度的计算式(1)−式(2)可知,粗糙度大小直接取决于样品表面的“高峰”和“低谷”。而本次研究中样品的偏斜度Rsk基本小于0,绝大部分样品表面的“低谷”(孔隙)多于“高峰”[23]。由此推测,构造作用下孔隙结构的变化可能是影响粗糙度的主要因素。

图8 Ra 和Rq 与构造变形程度之间的关系Fig.8 Relationships between Ra and Rq and tectonic deformation degree

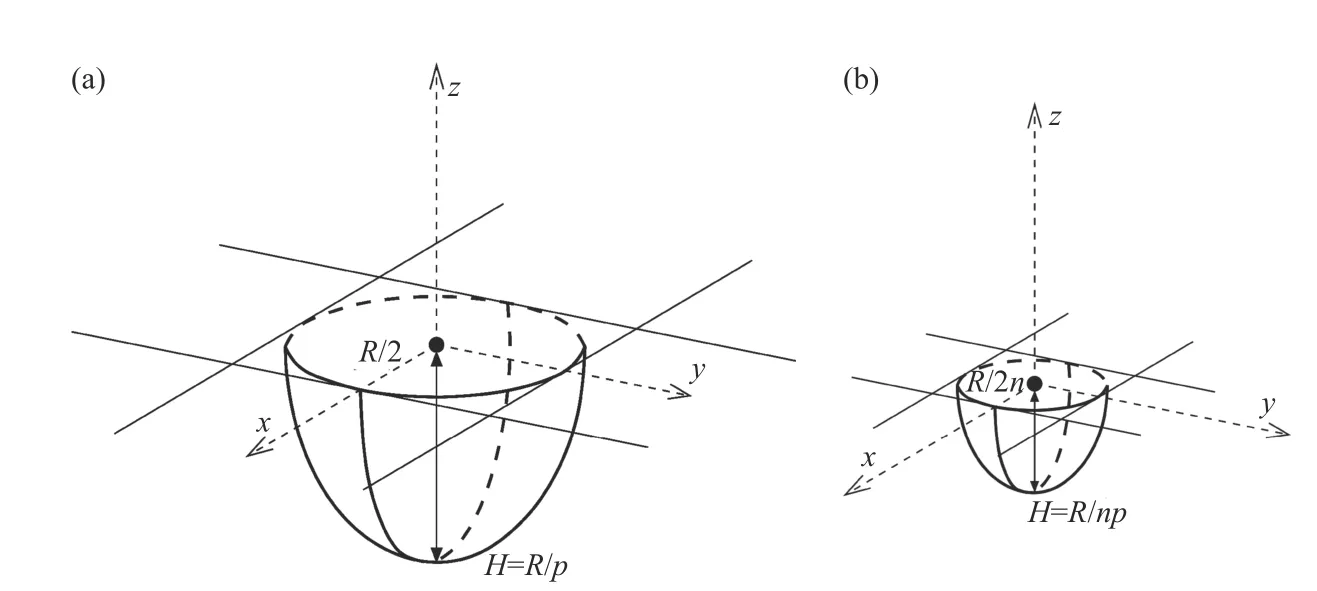

为了探究孔隙大小对表面粗糙度的影响机制,本次研究设置了(a)、(b)两组不同孔隙结构的粗糙度数值模拟实验。模拟实验假设:①煤的表面为一理想平面,除了模拟生成的孔隙外,平面上无任何起伏;② 煤中的孔隙为规则的半椭球形,设定其孔径与孔深之比为p;③AFM 图像扫描点数为512×512,即整个图像被分割成511×511 个基本单元格,每个单元格边长为9.785 nm。2 组实验条件如下:(a) 组在理想的5 μm×5 μm 平面上模拟生成一个直径为R、孔深为R/p的半椭球形孔隙;(b)组在同样大小的平面上模拟生成一个半椭球形孔隙,其孔径和孔深均为(a)孔的1/n倍(图9)。

图9 不同大小孔隙的几何模型Fig.9 Mathematical models of pores of different radius

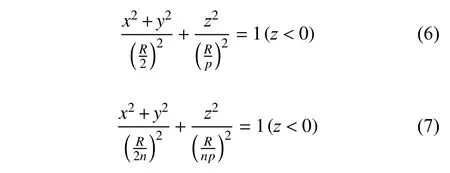

则(a)、(b)两个椭球面的方程分别为:

|z|可表示为:

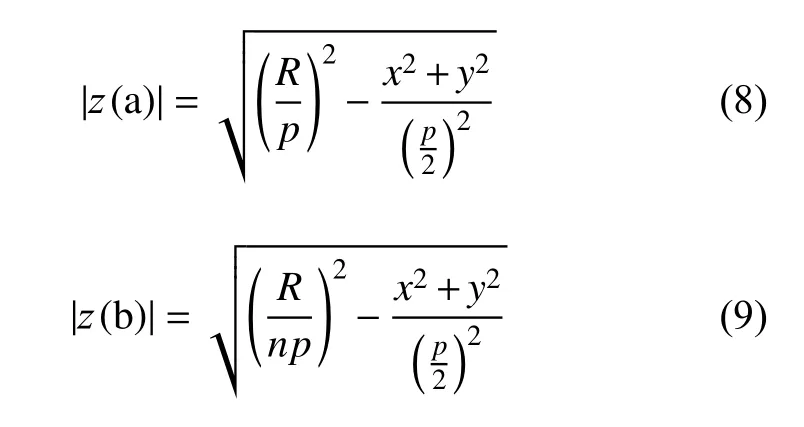

根据Ra的计算公式:

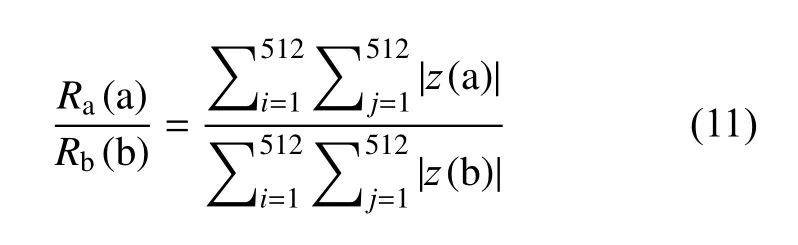

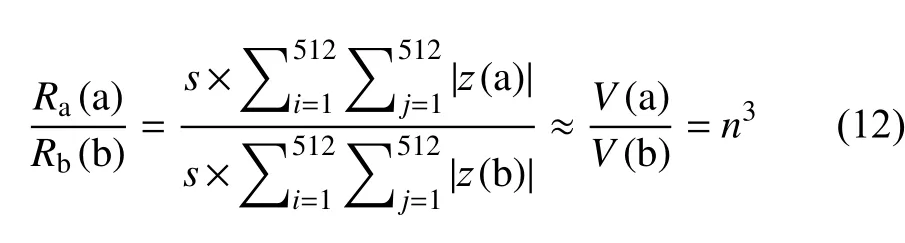

这里Nx=Ny=512,|z(i,j)−zmean|=|z|,则(a)、(b)两组的粗糙度Ra之比为:

式(11)等号右侧分式上下两边同时乘以基本单元格的面积(s=9.785×9.785=95.746 nm2),即有:

由此可见,理想条件下,直径为R的孔隙对粗糙度的贡献约为直径为R/n的孔隙的n3倍。这表明,大孔对煤表面粗糙度的影响要比小孔大得多。

在上述推论的基础上,结合Gwyddion 软件所获得的孔径分布数据,可以模拟出不同构造煤在理想条件下的粗糙度数值。对不同构造煤AFM 图像进行剖面分析,可获得单个孔隙的孔径和孔深。统计发现,构造煤表面孔隙的孔径与孔深之比p大致介于22.88~38.49(图10)。本次模拟取p为30,原生结构煤到薄片煤的Ra模拟值分别为4.39、9.24、8.92、6.57、5.13 和3.84 nm。与表3 中Ra值对比发现,原生结构煤、碎斑煤、碎粒煤和薄片煤模拟结果接近于实际值。而碎裂煤和片状煤的模拟结果与实际值相差较远,这可能是因为这两个样品中的实际孔隙形态与模型偏离较远。孔隙模型中设置的孔径R与孔深H之比p=30,若p的实际值大于30(孔隙形状更扁平),则会导致模拟结果大于实际粗糙度。但总体来看,模拟结果较好地重现了不同构造煤粗糙度的变化趋势。这表明,构造作用主要是通过影响煤中的孔隙结构,进而影响煤的表面粗糙度。在弱脆性变形阶段,构造作用主要促进100~200 nm 大孔发育,因此,粗糙度较大;强脆性变形阶段,构造作用主要促进50~100 nm 大孔发育,大于100 nm 的孔隙比例降低,样品粗糙度迅速减小。

4 结 论

a.AFM 不仅可以直观地展现样品表面的三维形貌,而且结合NanoScope Analysis 和Gwyddion 软件,可以获取表面粗糙度、孔数量、孔径、面孔率等一系列参数,是非常规储层微观结构分析的一种有效手段。AFM 表面形貌图显示,随着构造作用增强,样品表面孔隙呈现出从零散到密集排列的变化特征。

b.脆性变形构造煤孔隙结构随构造作用的演化可划分为强弱2 个阶段:弱脆性变形阶段(原生结构煤−碎裂煤−片状煤−碎斑煤),构造作用对孔隙结构影响较小,平均孔数量缓慢增加,平均孔径缓慢减小;在强脆性变形阶段(碎斑煤−碎粒煤−薄片煤),构造作用对孔隙结构影响显著,平均孔数量和平均孔径变化明显加快。表明构造作用下煤孔隙结构演化并非简单的线性叠加,而是具有明显的阶段性特征,这一特征也被前人氮气吸附实验所证实。

c.构造作用整体上促进了脆性变形煤孔隙的发育,但不同阶段的孔隙发育特征存在明显差异。弱脆性变形阶段,构造作用主要促进煤基质中大于100 nm 的大孔发育。而强脆性变形阶段中,构造作用主要促进了10~50 nm 介孔和50~100 nm 大孔的发育。

d.通过AFM 剖面分析,建立了煤表面孔隙几何形态的数学模型。基于该模型的粗糙度模拟结果表明,大孔是煤表面粗糙度的主要贡献者。构造作用主要通过影响煤中的孔隙结构,进而影响煤的表面粗糙度。