渝东南地区超深层煤层气高效压裂技术及精细排采制度研究与实践−以NY1 井为例

2022-06-07房大志程泽虎李佳欣

房大志,程泽虎,李佳欣

(中石化重庆页岩气有限公司,重庆 408400)

目前我国煤层气整体勘探开发程度较低,根据自然资源部2017 年开展的“十三五”全国油气资源评价结果,我国埋深2 000 m 以浅煤层气地质资源量为29.82 万亿m3,其中,可采资源量为12.51 万亿m3。根据预测,埋深3 000 m 以内煤层气远景资源量达到55.2 万亿m3[1]。为实现规模效益开发,我国煤层气田动用资源主要位于1 000 m 以浅。但随着勘探开发程度的进行,浅部资源将不断减少至枯竭,深部−超深部煤层气开发将会成为该领域的能源接替。然而,埋深达1 500 m 以深的超深部煤储层非均质性强、地质控制条件差异大,且超深部煤层具有地层温度高、地应力高、储层压力高的特征[2],与之相应煤储层孔渗性差、塑性强,导致储层改造更加困难复杂、可采性差、单井产量低,深部煤层气的规模效益开发技术成为非常规气藏的攻关难点[3]。我国仅在鄂尔多斯盆地、沁水盆地、准噶尔盆地等区块开展了深部煤层气勘探试验,目前的研究和勘探实际对超深部煤储层的认识不够全面,尚未形成能够指导生产的系统成果[4-6]。渝东南地区以页岩气开发为主,煤层富集程度较低,多为中厚煤层、薄煤层和极薄煤层,NY1 井的成功探索和实施,弥补了渝东南地区超深煤层气开发的空白。

1 区域地质概况

NY1 井辖于重庆市南川区铁村乡,构造上位于四川盆地川东高陡褶皱带东胜背斜,同属渝东南盆缘转换带[7]。渝东南盆缘转换带经历多期构造运动改造,缺失晚志留世至晚石炭世部分地层,其余各时代地层发育较全。NY1 井为煤层气评价直井,导眼井深度4 465 m,套管完井,龙潭组为该井煤层的主要发育层位。

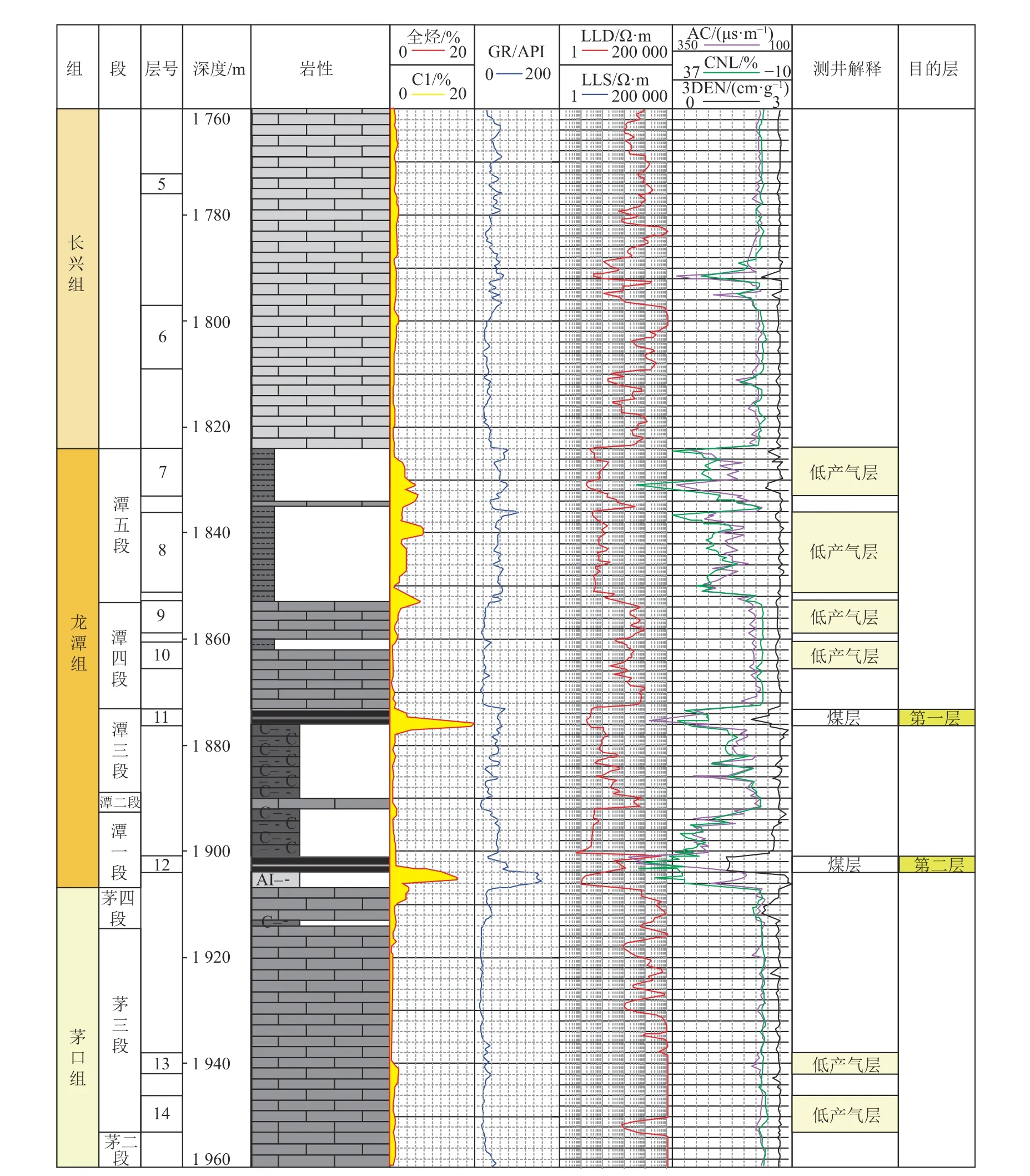

NY1 井本次煤层气开采目的层位为上二叠统龙潭组,该区龙潭组为沼泽相沉积,岩性为黑色泥岩夹灰岩,含有煤层(图1)。黑色泥岩段总有机碳含量(TOC)质量分数0.24%~5.06%,X 衍射分析黏土矿物质量分数13.9%~55.2%,平均30.93%;脆性矿物以方解石为主,质量分数为12.3%~71.5%,平均40%;其次为石英,质量分数为7.3%~22.5%,平均14.54%;斜长石平均质量分数为6.29%;白云石平均质量分数为5.08%;另有少量的黄铁矿等,平均质量分数为2.56%。根据测井解释,NY1 井龙潭组储层孔隙率为2.3%~6.2%,渗透率为(0.05~6.22)×10−3μm2。

图1 NY1 井二叠系综合柱状图Fig.1 Composite columnar section of the Permian in NY1 well

根据测井解释,龙潭组第11、第12 层三孔隙率测井曲线表现特征一致,即高声波时差、高中子和低密度特征,电阻率阻值差异明显,第11 层表现低阻特征,第12 层表现为高阻特征。本次开采的第一层为测井解释第11 层,井段1 873.3~1 876.3 m,视厚度3.0 m,自然伽马62.4 API,深侧向电阻率21.7 Ω·m,补偿密度2.37 g/cm3,补偿中子27.4%,声波时差315.2 μs/m,测井孔隙率2.3%。第二层为测井解释第12 层,井段1 900.9~1 903.9 m,视厚3.0 m,自然伽马61.7 API,深侧向电阻率8 118.2 Ω·m,补偿密度1.44 g/cm3,补偿中子38.8%,声波时差404.9 μs/m,孔隙率4.1%。

NY1 井目的煤层煤体结构为原生结构−碎裂煤,内生裂隙发育,宏观煤岩类型为光亮型−半亮型煤,成分以亮煤为主,次为镜煤。煤岩现场解吸含气量12.4~16.7 cm3/g。第二层煤区域发育稳定,为全区可采,厚度1.4~3.2 m,镜质组体积分数大于70%,煤的镜质体反射率Rmax为1.6%~2.1%,属于贫煤−无烟煤。第一层煤在区内局部分布,连续性较差。

2 煤层气储层改造工艺

煤层气井压裂改造工艺与其他油气井压裂适应性不同,煤储层各向异性强,储层中天然微裂缝发育,煤层中的割理在压裂过程中会产生复合裂缝,使得压裂液滤失严重,影响压裂效果[8]。此外,压裂过程中碎裂煤粉易充填孔缝,在后期排水采气过程中,压裂支撑剂容易运移至井筒,导致压裂裂缝支撑效果降低和井下管柱砂堵,进一步增加了煤层气井压裂改造难度。

2.1 常规煤层气井压裂工艺

在煤层气井压裂过程中,一方面能够改造煤层增加渗流通道,另一方面压裂液侵入煤层会对储层造成一定的伤害。煤储层敏感性较强,压裂液对煤层的伤害主要包括压裂液遇黏土膨胀堵塞孔道、煤层吸附液相流体水锁以及压裂液滤失导致支撑剂运移距离短、导流能力变差[9-10]。因此,煤层气井压裂技术应建立在煤储层特征认识的基础上,既要满足压裂工艺,又要尽可能降低对煤层的伤害。目前煤层气井现场采用的压裂液主要有活性水压裂液、胍胶压裂液、清洁压裂液、泡沫压裂液等[11],不同压裂液体系适应性不同(表1)。

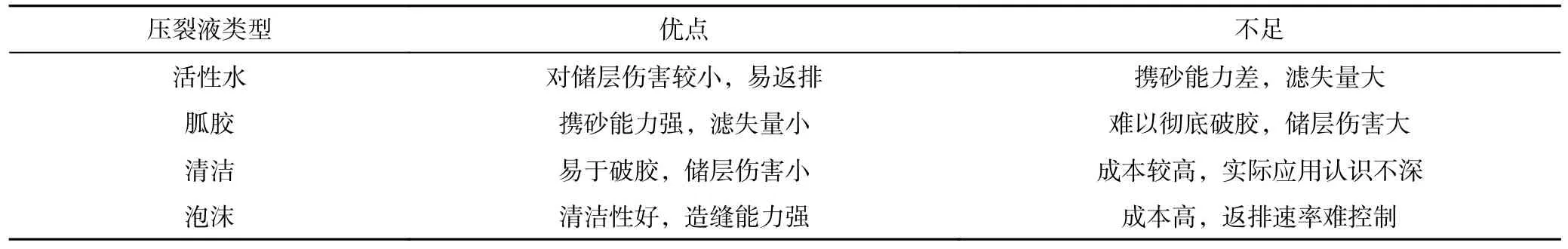

表1 不同压裂液体系对比[12-14]Table 1 Comparison of different fracturing fluid systems[12-14]

煤储层改造过程中,往往针对不同深度采用不同的压裂工艺,目前国内煤层气开发以埋深小于800 m的浅层煤层气为主,覆岩压力较低,小于15 MPa,孔渗性相对较好。浅层煤岩裂缝导流能力强,压裂施工难度相对较小,施工中可采取大排量、持续加砂的方式,对储层进行改造和支撑。

2.2 超深层煤层气井压裂体系优化

超深层煤层气井压裂施工难度大[15-17],渝东南地区NY1 井煤储层埋深达1 900 m,上覆岩层压力高,面临的难题主要有:地层破裂压力高,设备风险系数大;煤储层渗透率极低,压裂液体系容易对储层造成伤害;地应力水平高,造缝困难,小排量难以让裂缝更大程度地扩展,大排量则会造成管柱的高摩阻;压裂裂缝窄,砂比过大容易砂堵,砂比过小难以支撑。基于此,工区超深层煤层气井压裂优化思路为:①为有效改造煤层,降低由于储层应力差异导致的改造不充分,采用大排量施工;② 为降低管柱施工压力,压裂液体系选用减阻水体系;③考虑储层埋深大,采用“小砂比+段塞式”加砂工艺,分多次完成施工;④ 考虑成本、支撑效果及加砂难易,支撑剂采用70/140 目(0.106~0.212 mm)+40/70 目(0.212~0.425 mm)石英砂组合加砂,以提高工艺成功率。

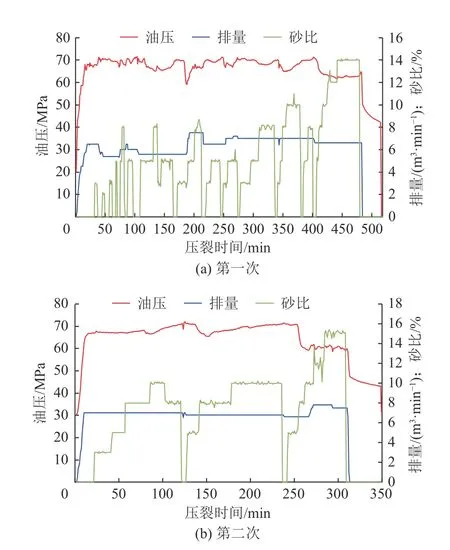

NY1 井压裂煤层段埋深为1 873.3~1 876.3 m、1 900.9~1 903.9 m,根据延伸压力梯度,预计施工压力为53.64~57.44 MPa,因此,选用105 MPa 设备,试压至70 MPa。减阻水体系配方为“0.07%减阻剂+0.05%杀菌剂+0.2%助排剂”,减阻剂为固体粉末,其他为液体。压裂采用减阻水一段二次压裂工艺,对2 个煤层进行合压合采(图2)。该井下入“ø88.9 mm 油管+Y531 封隔器接短节”作为压裂管柱,“油管+封隔器”封隔上部长兴及龙潭组,采用全封桥塞封隔下部茅口组,进行油管压裂施工。

图2 NY1 井压裂施工曲线Fig.2 Fracturing curves of NY1 well

第一次压裂施工开井压力20.30 MPa,前置液施工排量缓慢提升至6.5 m3/min 保持不变;前置石英砂阶段,按照砂比2%−3%−5%−8%,加入70/140 目石英砂;中砂阶段采取3%−5%−8%−10%−12%−14%的动态砂比调整以及间歇加砂的压裂技术,加入40/70 目石英砂。压裂过程中,施工压力59.5~71.3 MPa,施工排量5.4~7.5 m3/min,最高砂比14%。顶替排量6.6 m3/min,顶替施工压力63.1~49.2 MPa,停泵压力49.2 MPa,观察30 min 压降49.2~41.8 MPa。减阻水3 059.1 m3,顶替液24.2 m3,总液量3 059.1 m3,70/140目石英砂15 m3,40/70 目石英砂136.2 m3,总砂量151.2m3。

第二次压裂开井压力30.3 MPa,施工压力58.1~71.7 MPa,施工排量6.5~7.8 m3/min,压裂过程与第一次压裂采取相同的“动态砂比+段塞式”的加砂工艺,最高砂比15%(40/70 目石英砂),顶替排量7.5 m3/min,顶替施工压力59.6~47.8 MPa,停泵压力47.8 MPa,观察30 min 压降47.8~43.0 MPa。减阻水2 164.4 m3,顶替液21.2 m3,总液量2 164.4 m3,40/70 目石英砂151.4 m3,总砂量151.4 m3。

从压裂整体情况看,该井2 次压裂平均加液量达到2 611.8 m3,平均加液强度870.6 m3/m,平均加砂量151.3 m3,平均加砂强度50.4 m3/m。相比之下,前期织金区块煤层气大试验井组压裂平均加液强度仅为203.0 m3/m,平均加砂强度16.2 m3/m,其压裂规模远低于NY1 井压裂规模。压裂施工过程中,通过减阻水压裂液体系良好的降阻性能,结合“小砂比+段塞式”的加砂工艺,排量总体控制在6~8 m3/min,施工压力基本控制在60~70 MPa,施工压力曲线整体较为平稳,管线稳定无明显抖动,未见压力大幅提升产生砂堵现象。该井压裂工艺的优化实现了低摩阻、能造缝、有效支撑,为超深层煤层气井的压裂改造积累了实践经验。

3 煤层气排采制度优化

影响煤层气井产能的因素主要有地质条件、工程差异以及排采制度等[18-20],其中,排采制度对气井产能的影响主要是控制生产过程中煤储层渗透率的动态变化。制定合理的排采制度可以降低生产过程中介质流动对储层渗透率的影响,进而提高气井产量。煤层气排采制度在国内外的研究不断发展,由起初分级降压控制流压下降速度,到提出“缓慢、稳定、长期、持续”的排采八字方针,再到“五段三压”排采方式,按照不同排采阶段制定不同的降压速率,在此基础上又发展到“平衡排采、阶梯降压”的排采方式,尽可能增大压降漏斗,提高气井稳产能力[21-23]。

3.1 超深煤层气井排采制度

NY1 井龙潭组无实测地层压力数据,且区块没有其他超深层煤层气井的现场排采资料借鉴,地层压力、解吸压力、储层含水性预测存在不确定性。且本井压裂规模大,对后续排采工作制度的制定、阶段划分、控压排采管理带来一定的挑战。因此,需要细分排采阶段,准确计量产水量、气量,逐步降压,适时调整排采参数。

为尽快实现区域整体降压排采,提高气井产气水平,以单井排采模型为框架,建立整体排采制度,既要保证排采控制的合理性,尽可能在解吸见气前的单相流阶段多排水,增加见气返排率,扩大解吸半径;又要尽量控制排采周期,节约排采成本。基于以上因素,以储层压力、临界解吸压力和井间干扰压力为井底流压关键控制节点,将整体排采制度划分为4 个阶段,并对各阶段排采参数进行了定量化研究,明确各排采阶段控制的目的及要求。

该井按照压力系数1.0 估算,上部煤层地层压力18.7 MPa,下煤层地层压力19.0 MPa。按照临储比0.5 估算,预计上部煤层解吸压力为9.4 MPa,对应解吸液面深度937.4 m;下煤层解吸压力为9.5 MPa,对应解吸液面深度951.2 m。

按照NY1 井划分的4 个排采阶段,规划见气前排采周期为4 个月。在各排采阶段施行不同的降压速度,遵循“连续、稳定、缓慢”的思路,从起抽到见气排采强度逐步放缓,保证合理的排采强度和排采进度,最大限度提高排采总量,控制煤粉产出,以获得该井真实产能。

(1) 起抽压力至储层压力阶段:受压裂能量积聚,地层能量大于储层压力,该阶段地层不供液,需要控制放溢流的速率,以不吐砂、不吐煤粉为原则,控制周期约10 d。

(2) 储层压力至解吸见气阶段:井底流压与储层压力均衡,地层开始降压,受压差影响,地层供液能力变化复杂;该阶段以保持地层远端、近端均衡供液为原则,日降流压0.05~0.10 MPa,前期可日降流压0.1 MPa,维持时间50 d;中间阶段40 d 维持0.08 MPa/d 的降压速度;最后放慢排采速率至日降流压0.05 MPa,平稳进入解吸见气阶段。见气前阶段控制过程如图3 所示。

图3 见气前排水降压曲线Fig.3 Water drainage to decrease downhole pressure before gas breakthrough

(3) 解吸见气至达产阶段:日降流压控制在0.05 MPa 左右,煤层气开始解吸,产量逐渐上升,目标产气量控制在2 500~3 000 m3/d。两相流阶段地层供液能力变化较大,因此,在上产过程中需要适时调整排采速率,避免液面大幅波动,影响储层渗流通道。

(4) 稳产阶段:以稳流压、稳产量为主,当前流压下煤层充分解吸产气,当出现供气不足时,缓慢降压保持稳产,日降流压小于0.05 MPa,当产气量再次稳定到目标产气量时,继续稳流压生产,以此往复,阶梯降压。

除按生产阶段动态调整排采制度外,一般煤层气井生产过程中会保持一定套压,以确保平稳、持续产气,但套压变化会引起液面的频繁波动,需要同时控制流压和套压平稳,方能控制液面平稳。对于超深煤层气井,压力系统高,套压波动较浅部煤层气井大,因此,NY1 井采取无套压生产方式,仅通过流压控制液面降幅,避免井下液面激荡和储层伤害。

3.2 NY1 井实际排采效果

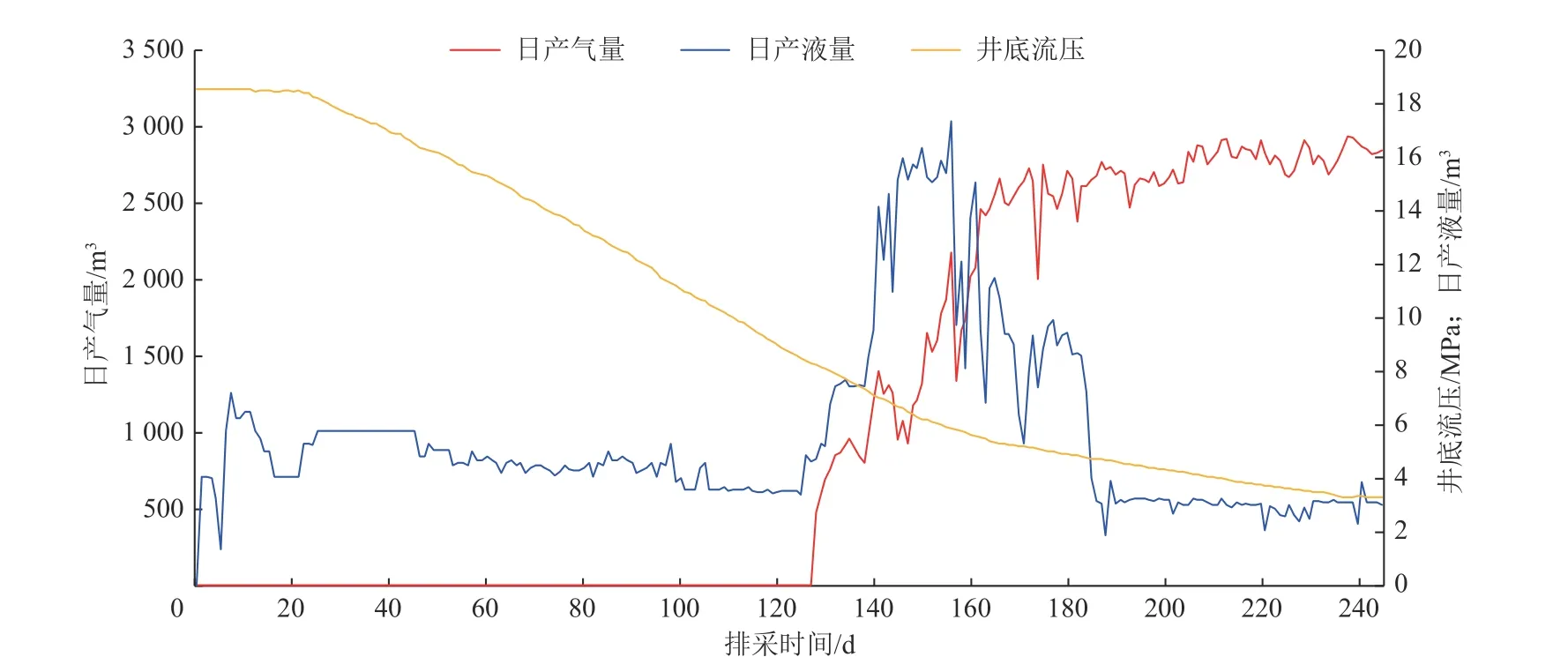

NY1 井严格按照前文建立的排采制度生产,投产初期套管口自溢,实际排采放溢流周期为21 d。到起抽压力后,平稳排水降压。根据排采实际,NY1 井起抽压力为18.4 MPa,地层压力系数为0.97。排水降压至解吸见气,该阶段实际平均日降流压0.09 MPa。NY1 井投产见气周期为128 d,解吸压力8.3 MPa,见气返排率达到52.8%,见气前排采总液量的提高能够增大气井供气半径。

见气后上产阶段,NY1 井实际平均日降流压0.06 MPa,达产后控制流压平稳生产。目前,NY1 井已保持稳压控产,其平均流压降幅小于0.05 MPa/d,日产气量稳定在2 800~3 000 m3,日产液量基本保持至3 m3,反映地层产液能力基本稳定,且稳产已超过80 d,该井的高产稳产证实了排采制度在工区超深层煤层气井中的可行性(图4)。

图4 NY1 井排采曲线Fig.4 Drainage curves of NY1 well

4 结 论

a.渝东南地区超深煤层气储层塑性矿物含量高,目的煤层埋深近2 000 m,孔隙率2.3%~4.1%、渗透率(0.3~6.2)×10−3μm2,储层压力系数约0.98,煤体结构为原生结构−碎裂煤,压裂改造技术和压裂液体系、支撑剂的筛选比中−浅层煤层气井开发更加困难。

b.与地层应力小、施工压力低、易加砂支撑的浅部煤层气井相比,NY1 井压裂采用了5.4~7.8 m3/min的施工排量,2%~14%的动态加砂方式完成压裂,现场压裂的成功实践,表明减阻水压裂液体系和低砂比、段塞式、不同粒径复合加砂的压裂工艺对超深煤层气井的压裂具有较好的适应性,压裂改造后的储层能够得到有效支撑。

c.对于超深煤层气井,综合考虑压降漏斗的稳定扩展和排采周期,可采取无套压生产保证液面的稳定,并对各个阶段井底流压降幅进行定量化。起抽阶段日降流压可控制在0.10~0.15 MPa,并根据阶段划分逐步降低日降流压幅度,但需要加强关注排采水中煤粉含量,避免由于煤粉堵塞井筒导致停抽作业;上产阶段过后,需逐步放缓至日降流压小于0.05 MPa,以保障气井长期高产稳产。