煤炭地下气化地质可行性和工艺适用性研究现状与进展

2022-06-07蒋秀明吴财芳

蒋秀明,吴财芳

(1.中国矿业大学 煤层气资源与成藏过程教育部重点实验室,江苏 徐州 221116;2.中国矿业大学 资源与地球科学学院,江苏 徐州 221116)

煤炭地下气化(UCG)是一种潜在的煤炭资源开发新技术,其方法是通过在地下原位建立气化反应炉,使煤炭直接在原位转化为可燃性气体,运输至地表。UCG 避免了地面粉尘、矸石堆放等环境问题,同时有效减少了煤炭运输过程中产生的污染与经济损耗。此外,该技术避开了深部煤层高地应力、高地温的地质问题,能够促进深部煤炭的开发利用。世界各国都对UCG 进行了大量的研究和尝试,我国也相继进行了一系列相关研究和试验探索。迄今为止,全球利用该技术开采的煤炭已经超过了1 500 万t[1-2]。

煤炭地下气化构想最早由德国工程师William Siemens 于1868 年首次提出。1910 年美国工程师A.G.Betts[3]开始从技术层面完善这一创新的想法,并申请了美国UCG 技术的相关专利。1933 年苏联开始在Moscow 盆地的Krutova 煤矿进行全球首次UCG试验,但由于相关的技术不够成熟,此次试验未能取得成功。直到1934 年,乌克兰Lisichansk 煤矿取得全球首次气化成功案例[4],自此,全世界多个国家开始尝试UCG 技术并且开展了大量先导性试验。在早期阶段,气化的目的煤层埋深普遍较浅,基本小于100 m,随着钻探技术的不断进步,从20 世纪80 年代起,UCG 的深度逐渐加大,煤层埋深最大可至1 450 m[5]。

进入21 世纪,由于能源消费的不断增长,世界各国加大了对UCG 的探索力度,启动了多项气化的理论研究和探索项目。2005 年,印度Neyveli Lignite 公司测试了印度褐煤的燃烧热值,并评估了不同区域的UCG 开发潜力和优势,中央矿业规划与设计有限公司(Central Mine Planning and Design Institute Limited,CMPDIL)最终在此基础上优选出了包括Raniganj煤田在内的5 个UCG 试验区块。2014 年7 月,Coal India Limited (CIL)开始对其中2 个优势区块进行商业性开发[6-8]。2015 年12 月,印度政府通过了褐煤矿区的UCG 开发政策,表示在未来两年内,一些探明区块将由CMPDIL 进行商业开发,并且为开发更多有利区块制定了长期政策。

2006 年,美国的Lawrence Livermore 国家实验室获得国家能源部资助,在分析了世界范围内UCG 产业发展现状的基础上,理论论证了产业的可行性,重点讨论了气化过程中气化炉的空腔生长模型[9]。2014 年,澳大利亚Linc Energy 公司获准在Wyoming 州开发UCG 项目。2009−2011 年,Swan Hills Synfuels 公司在加拿大Swan Hills 地区开展了迄今为止埋深最大的UCG 项目,煤层埋深约为1 450 m[10]。同时,Laurus Energy 公司在加拿大的Edmonton Alberta 地区开发商业UCG 项目,以期为当地的工业市场提供燃料和氢气[1]。

澳大利亚自1999 年起就积极探索气化技术商业化。1999 年,Linc Energy 公司在昆士兰州的Chinchilla建立了UCG-IGCC(整体气化联合循环)试点项目,测试了5 个气化炉,运行21 个月后,大约气化35 000 t煤,总输出功率为67 MWh,这是当时除苏联外最大规模的UCG 项目。2006 年,参与过Chinchilla UCG 项目的Walker 成立了Cougar Energy 公司,并在2007 年末在昆士兰的Kingaroy 开展了新的气化工程。同年,澳大利亚建造了一座煤炭地下气化液化厂,尝试UCG 项目与其他项目的联合开发[1,11-16]。

波兰自20 世纪以来,在气化领域进行了多次尝试,取得了许多成果。波兰中央矿业学院承担了欧盟“Hydrogen Oriented Underground Coal Gasification(2007−2010 年)”项目,主要目标是通过UCG 技术就地生产富氢气体,总气化量为22 t 无烟煤,平均气化速率为62 kg/h,总产气量为71 764 m3。其后续项目HUGE 2(2011−2014 年)重点关注与UCG 流程相关的环境和安全问题,总共气化了5.36 t 无烟煤,气化速率为37.8 kg/h,总产气量为11 043 m3[17]。

此外,英国、保加利亚、南非和其他国家也进行了很多UCG 项目尝试和开发[1,18-21]。

中国的煤炭地下气化起步于20 世纪50 年代。早期以矿井巷道气化为主,1958−1962 年,安徽南部、新疆乌鲁木齐等地16 个矿区相继开展了巷道式气化试验[22],积累了大量的工程经验。20 世纪80 年代起,中国开始探索钻井法气化工艺,提出了“长通道、大断面、两阶段”的长通道法[22]。2007 年,新奥集团在内蒙古乌兰察布矿开展煤炭地下气化试验,取得了初步成功。2018 年8 月,新疆国利衡公司在鄯善县开展了国内埋深最大的煤炭地下气化项目,煤层埋深为 522 m[22]。

综上所述,世界各国在UCG 领域进行了许多有价值的研究和工程实践。然而,气化技术的产业化发展依旧较为缓慢,因此,笔者在系统分析国内外UCG项目实施情况的基础上,总结了影响气化技术产业化的3 方面因素:第一,资源条件的适宜性,如地质条件适合,具有支持UCG 开发的丰富煤炭资源,以保障项目的经济运行。第二,工艺技术的可行性,适合不同地质条件的气化工艺,能够降低UCG 的成本和开发难度,特别是对于地质条件较为复杂的煤层。第三,环境影响的可控性,随着煤炭地下气化的进行,地质条件受高温的影响会产生较大变化,如何保障气化过程持续稳定进行?地质、环境等因素对工程的制约至关重要。

本文综述了UCG 在世界范围内的勘探开发现状,系统分析了气化的理论研究和工艺发展过程,总结了影响煤炭气化的重要因素,并对气化技术未来研究方向和趋势进行展望,分析气化技术产业化的机遇与挑战。

1 资源条件的适宜性

1.1 资源量

影响煤炭地下气化的核心因素是煤炭本身资源禀赋和勘探开发潜力。虽然部分区域赋存丰富的煤炭资源,但受制于UCG 过程中的地质、工程、环境等相关问题,许多煤炭资源并不适合UCG 开发。波兰国家研究与发展中心(NCBIR)在2010−2014 年的国家战略研究计划中对波兰境内的煤炭进行了评估,报告显示,考虑到地质条件和环境影响,波兰境内适合气化的烟煤资源只有10%左右,适合气化的褐煤则更为稀少,主要分布在Glogow-Sciniawa 和Legnica 地区[8,21]。

据印度综合能源政策专家委员会(IEPR)最新调查报告显示,印度煤炭资源量为0.298 万亿t,其中,埋藏小于300 m 的资源量为0.175 万亿t,300~600 m 的资源量为869 亿t。除此之外在印度的Gujarat 邦的Kalol 盆地800~1 400 m 深处还蕴藏着约600 亿t 褐煤。印度学者综合现有的开发工艺和试验认为,褐煤埋深大于300 m 时适合气化,印度的褐煤地质资源总量为432 亿t,其中20%的褐煤埋藏深度小于150 m,31%的褐煤埋深在150~300 m,只有49%褐煤埋藏深度大于300 m,其中,部分褐煤的埋深大于800 m,现有工艺不适合开发[8]。

英国在“UCG 可行性报告(2004)”中特别强调,英国具有非常丰富的煤炭资源,但是自工业革命以来,埋深在2 000 m 以浅的资源储量只利用了1%~2%,大量资源由于种种原因并未进行开发。报告指出,英国大约有170 亿t 煤炭难以利用现有技术进行开发,但是适宜UCG 开发,一旦环境和可持续性问题处理得当,气化技术就可以和二氧化碳捕捉封存等技术结合起来,为解决全球变暖问题提供解决思路[11]。

美国地质调查局对North Dakota 州褐煤进行了详细调查[23],报告表明,该州蕴含丰富的褐煤资源,然而,经济上可开采的地表储量约为250 亿t,仅占全部资源的2%。由于水分含量高,褐煤的热值比其他煤级煤低[24],燃烧发电效率较低,但高水分和高反应性使褐煤气化具有一定优势[9,25]。

根据国土资源部重大项目“全国煤炭资源潜力评价(2016)”,中国煤炭主要分布在北部、西北部和东北部的晚石炭世−早二叠世、晚二叠世、早−中侏罗世和早−晚白垩世4 个主要成煤期的煤系中,探明煤炭资源量为2.02 万亿t,预测资源量为3.88 万亿t[26]。到目前为止,煤矿企业的开采深度主要在1 000 m 以浅,受开采技术和经济条件限制,尚未对1 000~2 000 m 的煤炭资源进行精细评价,更没有对2 000 m 以深的煤炭资源进行大规模勘探。因此,中国适合UCG 的煤炭资源究竟是1 000 m 以浅还是以深[27]或者二者皆可?其具体资源量多少?这一系列问题还需要进行进一步评价。

1.2 地质选址与选区评价

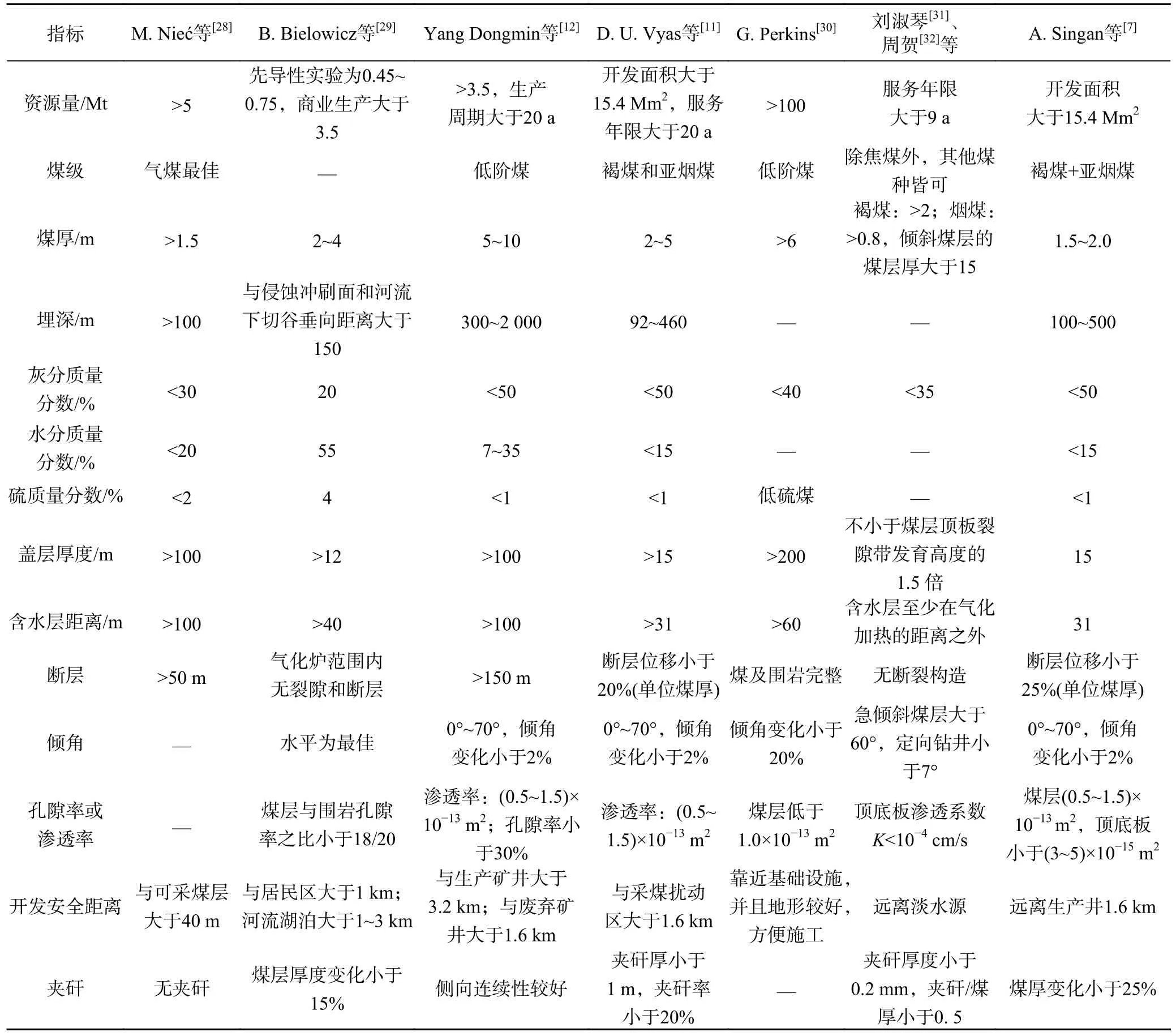

由于UCG 工程发生在地层内部,气化的地质选址和选区评价显得更加复杂。煤层的埋深、构造、厚度等因素影响气化的工程难度,煤炭的含水性、热值影响产出气的热值,煤中有害元素影响气化的环境评价指标。因此,大量学者针对这些地质因素,在气化炉的选区评价方面进行了深入研究(表1)。

表1 选区指标体系概述Table 1 Overview of the constituency indicator system

其中,波兰学者通过大量的室内物理模拟实验、数值模拟实验以及现场的先导性气化试验,对UCG选区技术进行了深入研究。波兰国家研究与发展中心(NCBIR)总结了一套选区指标体系,认为气化炉的封闭性是影响气化的主要因素,为了保证地下水不会侵入气化炉,需要足够厚的封闭层、渗透性较低的顶底板盖层,同时,良好的围岩封闭体系也能阻止气化过程中产生的污染物向围岩及地下水体系渗透。波兰学者2014 年提出了更为细致的资源评价体系和选区标准,在上述评价标准上进一步细化,并且考虑商业开发的相关问题,例如煤田面积、服务年限、气化炉与民用设施的冲突等[28-29]。

印度学者D.U.Vyas 等[11]分析了美国、澳大利亚、中国、英国等各个国家的气化工艺,建立了一套褐煤和亚烟煤选区指标体系,将煤层多项地质指标进行量化评价,包括煤层的孔隙率、渗透率、断层位移、煤层连续性等。G.Perkins[30,33]依据前人工作经验和具体实践,定性、半定量地提出了气化选区参数,认为UCG 的经验还不成熟,选址参数只能被视为指导原则,而不能被视为标准,在任何特定的项目中,都可能有充分的理由改变一个或多个参数。一般来说,较为合适的条件为:煤层埋深中等,发育平缓,且为次烟煤,煤层厚度大于6 m,构造简单,气化炉围岩渗透性低,易于煤层形成圈闭。一旦区域评价参数大大超出这些建议指导原则时,应采用额外的风险管理策略解决问题,例如灰色关联、层次分析等数学方法。Yang Dongmin 等[12]对比了气化和二氧化碳存储技术,强调了气化过程中及结束后气化炉的稳定性,认为其主要影响因素为煤层顶底板力学强度,并且煤层气含量也会对气化炉稳定性产生一定影响。

中国自20 世纪50 年代开始对UCG 的相关内容进行深入研究,并且针对煤炭资源的分布情况,提出了一些适合不同区域的气化选区指标体系[34-36]。总体认为除焦煤以外,其余煤种均适合UCG 开发,并且煤层水文地质要求随着气化煤炭的厚度和煤质变化,气化炉含水性存在双重效应。这些气化选区指标对气化资源的评价较为宽松,促进了国内残留煤炭的开发利用[31-32]。周泽等[37]分析了贵州六盘水矿区地质因素和工程因素,对六盘水地区UCG 开发资源潜力进行评价分析,并且细化了环境因素,认为除硫分外,氟、磷、氯、砷、汞、铀、铅等元素也应该被纳入指标体系中。

2 工艺技术的适用性

UCG 最简单的工艺为“U 型井”结构,以一口井作为输入,主要输入气化剂、助燃剂,点火;另一口井作为输出,输出气化后的高热值气体、水分、灰烬等杂质,“U 型井”底部为气化炉,是煤炭发生燃烧和不完全燃烧的主要场所。针对不同煤层的赋存状况和地质条件,UCG 工艺的井型布置也有较大差异[38-39]。

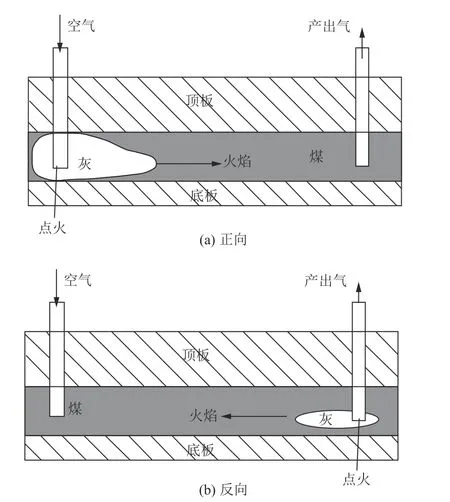

1933 年,苏联在Moscow 盆地Krutova 矿进行了第一次UCG 试验,当时采用的气化方式非常简单,在煤层中将一部分煤炭隔离出来,通过一个进气管道输入空气,一个输出管道产出气体,由于输入的空气中氮气含量较高并且煤的非均质性较强,燃烧很快停止了(图1a)。在此次试验的基础上,学者对气化井位布置做了大量的研究[4]。1933 年,Donetsk Institute of Coal Chemistry 的工程师建议在管道中气化煤炭,提出了溪流法(图1b),并在Donetsk 盆地的倾斜煤层中应用了这种技术[40]。苏联在20 世纪40 年代开始探索试验无轴钻井法,使用矩形和圆形排列的井眼,井眼间隔非常近(大约几米),通过在一组井中点燃煤炭,同时使用另一组井来注入空气,使用第三组井来回收产出气体,高热值气体通过煤层渗透进入产出井,因此也被称为渗滤法[4,40-42]。

图1 苏联Krutova 矿场UCG 试验和溪流法[30]Fig.1 UCG test at the Krutova Mine in Soviet Union and stream metho[30]

由于煤层的自然渗透率低,渗滤法很难取得令人满意的效果,因此,燃烧贯通技术被应用到气化技术的开发中。1941 年,苏联在Podmoskovnaya 的UCG 工厂发明了燃烧链接法,奠定了后期气化通道连接的基础。燃烧连接法是在渗滤法的基础上做进一步改进,通过火焰燃烧,贯通注气井和产气井之间的通道,解决了渗滤法过度依赖煤层本身渗透性的问题。燃烧贯通技术主要有2 种:正向燃烧贯通(FCL)和反向燃烧贯通(RCL)。从UCG 的实际作业中已经观察到,FCL 制造的井间连接为梨形状(图2a),而RCL 制造的气化通道主要是管状(图2b)。与RCL 相比,FCL 每单位线路的煤炭消耗量更高,其连接速度也相当低,因此,反向燃烧贯通技术运用越来越多[43]。

图2 正向燃烧贯通法和反向燃烧贯通法[43]Fig.2 Forward combustion penetration method and reverse combustion penetration method[43]

RCL 是一种在煤层内连接工艺井的方法,将氧化剂注入一口井中,并点燃另一口井中的煤,使得燃烧向氧化剂源传播,从而在两井之间建立水力阻力较低的路径。生产井中的煤逐渐燃烧并向注气井不断蔓延,直至两井贯通,这时可监测到两井之间的压差显著下降,表明连接过程成功完成。RCL 技术经常和电阻加热、水力压裂及定向钻井等技术结合实施[40,42],该技术能够很好地增加钻孔间煤层的渗透性,可以在井中心相距20~50 m 的情况下实施。这种方法曾在莫斯科盆地的沙特卡亚UCG 站使用,每年从2~4 m 厚的浅部褐煤中生产了数亿方的合成气[44]。RCL 技术的主要难点在于气化煤层本身需要相对透水,并且完成连接的速度较慢,一般为1~4 m/d[45]。此外,煤层强烈的非均质性和各向异性导致反向燃烧往往很难沿工程设计的方向逐步连接贯通,随着技术的不断发展,更多的科研以及工程人员开始考虑如何在地面进行人工干预和控制。

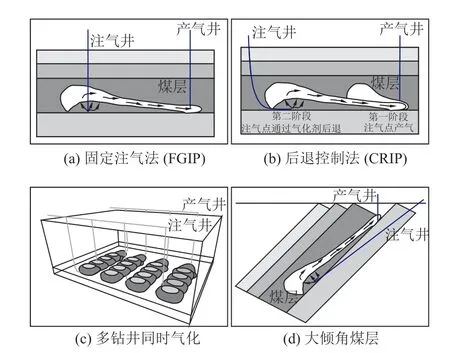

固定注气法(FGIP)(图3a)和移动注气法(RGIP)是在反向燃烧法基础上做出的进一步改良。由于煤具有非均质和低渗透性的特点[46],燃烧难以依照设计方案进行,为解决此问题,FIGP 在注气井和产气井之间通过定向钻孔技术预先钻出气化起始通道作为气化“导轨”。移动注气法也叫后退控制法(CRIP)(图3b),实现了对气化炉最大程度的地面干预。RGIP 使用定向钻井来控制气化的具体路径,通过可伸缩点火器/注射器,工程人员可以在地面移动注射位置,从而分阶段气化不同区域煤层。在第一阶段,注入点靠近生产井,将生产井附近煤层气化完成以后,在第二阶段和后续阶段,注入点逐渐后退,气化其他区域的煤层,形成连续生产。后退控制法的优点在于,其注气点一直位于新鲜煤层,因此地层沉降以及气化炉塌陷对于注气点的影响较小,气化炉可持续运行,并且单个注入井可气化大量煤层。同时,后退控制法还可以多个钻井同时工作,提高了气化效益(图3c)。该技术首次在Centralia测试中大规模实施,并且在Wyoming 落基山一号示范项目中取得较好效果,100 d 内气化了11 000 t 煤,这种方式在中国徐州和唐山的煤矿也进行了试验运行[47-49]。

水平或者近水平状发育的煤层较为罕见,对于倾斜和急倾斜煤层,上述钻孔方法难以适应煤层倾角,煤层燃烧面很容易延伸至顶底板,造成气化中止。苏联开发了一种适用于倾斜或急倾斜煤层的技术(图3d)。该方法利用一口竖井钻入气化煤层作为产气井,而注气井则倾斜布置,钻入煤层下部,煤层底部首先被气化,产生的气体向上移动。由于急倾斜煤层反应面积很大,运用该方法产生的气体质量较高,但主要缺点在于适用范围较窄。气化后,灰分、炉渣和碎石会向下跌落最终在注入井上方形成低渗区,影响气化的持续性,该方法成功在美国Rawlins 实施[31-32]。

图3 煤炭地下气化点火及布井方式[31-32]Fig.3 Ignition and well layout of UCG[31-32]

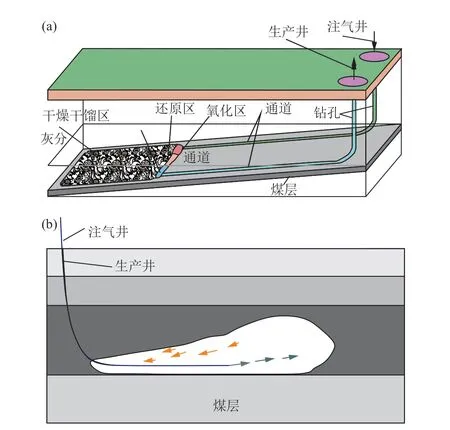

20 世纪初,中国矿业大学总结了前人研究经验与工艺发展现状,提出了“长通道、大断面、两阶段”法(图4a),该方法气化炉通道长度可达200 m,在操作的第一阶段,将空气或其他助燃剂鼓入煤层,使煤炭发生燃烧,产生大量高温加热煤层;第二阶段,向煤层中鼓入水蒸气,使得水和煤炭发生反应产生CO、H2等可燃性气体。

20 世纪90 年代以来,我国已经在多个煤矿运用该方法建造和运行了超过15 个长通道气化炉,包括徐州新河矿、徐州马庄矿、内蒙古乌兰察布矿等[48-50]。

除此之外,大量的科研工作者借助室内物理模拟和数值模拟实验也提出了很多具有创新性的布井方式。SuFaqiang 等[34]利用室内模拟,实验了同轴孔的布井方式:后退同轴法(图4b)。该方法利用水平定向井工艺技术,在煤层中形成水平段作为气化通道,采用同轴钻孔的套管方式,将气化产气井和生产井布置于一个钻孔内。其特点是将传统U 型井位方式替换为L 型水平井位布置,气化的煤炭资源量取决于水平井井段的长度,大大提高了气化效率。

图4 “长通道、大断面、两阶段”法 (a)和后退同轴法(b)[31,34]Fig.4 “Long passage,large section,two-stage” method (a) and receding coaxial method (b) [31,34]

3 环境影响的可控性

3.1 地层塌陷

与传统采煤技术不同,UCG 技术将煤炭原位气化,气化过程中,地层围岩体系决定了气化的稳定性与效率。气化后,由于煤层顶底板力学强度不够或者煤系较为破碎,地层常常容易发生塌陷沉降。Y.Derbin等[51]总结分析了苏联时期4 个主要含煤盆地:Angren、Moscow、Donetsk 和Kuznetsk 的地表塌陷和沉降问题。结果表明,气化后引起地表最大沉降为0.5~10.0 m。地层塌陷主要受煤层埋深、倾角、煤层厚度、平面展布、灰分产率等多种因素影响。同时,UCG 还容易造成地表水平位移,虽然减少了最大下沉深度,但增加了受影响区域的范围。例如在Kuznetsk 盆地,煤层气化后地表水平拉伸为220 mm/m,水平压缩变形为160 mm/m。导致煤炭气化后地层发生塌陷的原因非常复杂,除了煤层本身特性外,围岩在高温下的力学性质变化也是非常重要的因素。泥岩等软弱地层会使地层塌陷滞后,而灰岩能够支撑气化炉空腔使得气化炉不易坍塌[52]。除去加拿大的Swan Hills 项目外,UCG项目煤层埋深基本小于1 000 m,大部分气化项目煤层埋深小于600 m,部分先导性试验埋深小于200 m[53],这导致即使气化后空腔发生较小程度的坍塌,也会反馈至地表形成地面塌陷。

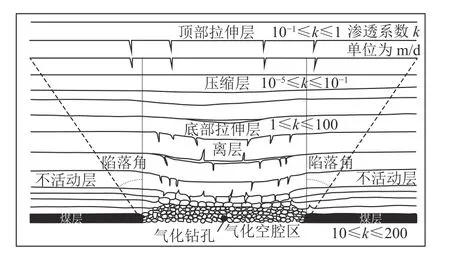

UCG 引起的地层塌陷不仅仅发生在气化炉上部区域,在平面展布上,地层塌陷范围往往远大于气化炉的规模。图5 显示了气化后地面的塌陷范围,以及在点火点附近形成的采空区、拉伸层和压缩层,图中陷落角约为35°。在气化空腔上部,离层带的厚度为空腔的1/3,底部拉伸和压缩层厚度为采煤带宽度的1/9,顶部拉伸层会一直延伸到地表,厚度约为煤层厚度的60 倍[2,54-56]。

图5 UCG 空腔塌陷示意图[2]Fig.5 Schematic diagram of UCG cavity collapse[2]

UCG 技术在开发深部煤炭资源以及早期煤矿开采的遗留煤炭资源方面具有显著优势。但是,煤层埋深越大,地应力越大,UCG 开发后气化空腔的稳定性是制约其深部应用的重要因素。深部UCG 开发后保留空腔,能够与二氧化碳存储与捕捉技术(CCS)联合开发,但是如何维持空腔的稳定性是首要解决的问题。地层地应力和储层压力影响气化腔的稳定性,同时也决定了气化的持续性。原位地应力较大时,顶板原有的力学强度能够使煤层在形成较大空腔的状态下保持稳定。然而,当地层原有的应力状态被破坏后,较大地应力容易导致气化空腔坍塌,特别是气化后期,多个工作面连续作业;同时,较强的地应力容易造成注气井和产气井变形等一系列工程问题[57-62]。

3.2 地下水入侵

UCG 开发过程中,地下水入侵会导致气化炉损失大量热量,是气化失败的主要原因之一。因此,气化选区与资源评价过程中,煤层是否含水和与含水层的距离一直是很重要的参数指标。气化时,气化炉内存在大量高压气体,只有存在气体运动的物理屏障(如覆盖目标煤层的不透水层)时,才能防止气体向上运移。正确的地质选址能减少气化炉连接到渗透区或断层导水带的可能性[14]。通过保持气化炉内压力低于周围地下水压力,从而控制气体和气化副产物的损失,这是UCG 生产过程中环境控制的必要手段,含水层与煤层的距离限制需要对不同的气化煤层做出调整。气化炉内压力较储层压力更低,在原始状态下难以发生渗透,但高负压情况下容易发生渗透突破,特别是在煤层厚度较大的情况下,200 m 深度通常会提供大约1.5 MPa的地下水压力。英国水下采煤安全标准规定,任何上覆含水层底部最大诱发净拉伸应变必须小于10 mm/m。合理设计气化炉的位置和尺寸,可以使燃烧区上方40 m 处含水层受到的干扰最小[2]。P.L.Younger[2]认为,无论气化空腔的宽度如何,如果煤层有超过60 m的上覆盖层,则不会产生超过安全标准规定的净拉伸应变。

3.3 环境污染

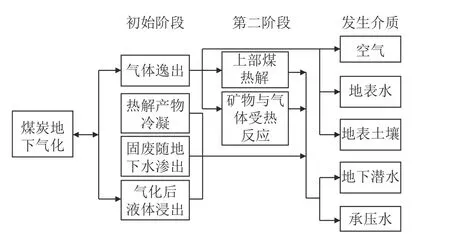

UCG 作为一种特殊的煤炭利用新方法,最大程度减少了传统采煤业的环境问题:煤矸石堆放、噪声、粉尘等一系列地面污染。但是,由于整个工程发生在地下,并且仅依靠地层原始发育状态对整个过程进行封闭,必然会导致有害元素不同程度的泄漏,不仅对地下水产生污染,地面和土壤也会受到一定程度的影响(图6)[15,63-64]。

图6 UCG 不同阶段的污染演化[31]Fig.6 Pollution evolution in different stages of UCG[31]

UCG 产生的主要环境问题是污染地下水源,其过程会产生大量污染物,包括重金属和非金属:锑、砷、镉、铬、钴、铜、铅、汞、钼、镍、硒、钒、铀和锌,有机物:苯、甲苯、乙苯、二甲苯(BTEX)、苯酚和多环芳烃(包括苯并-a-芘)[65-71]。早期研究和项目试验认为:在气化煤层含水、或者煤层顶底板含水或者部分含水的情况下,不会对整个气化进程造成严重影响,但是气化结束后,地下水会长期对燃烧空腔内炉渣进行淋滤和冲洗,污染地下水,且难以实现有效治理。但是,多项研究和实测数据表明,只要做好相关的环境保护措施,气化产生的有害元素和污染物不会对当地的生态环境产生较大影响。从更广泛的角度来看,大多数UCG 工程没有产生任何重大环境后果[72]。例如,苏联Kuznetsk 盆地内的Yuzhno-Abinsk Podzemgaz 项目,附近地下水中苯酚浓度增加,但增加幅度在当地环境政策的允许范围内,气化腔内的苯酚为0.017 mg/L,并且3 个月后,该数值低于饮用水中允许的最大浓度[30-31]。欧洲煤炭气化试验在运行期间和运行后5 年内均没有发生环境污染事件,类似地,澳大利亚Chinchilla 的UCG 试验场也没有导致地下水污染[72-73]。2010 年5 月Cougar Energy 公司在澳大利亚的Kingaroy UCG 项目附近的一个监测孔的2 个样本中被检测到略高于规定的微量苯,但后续报告称这是一次错误的检测报告[15]。此外,根据苏联UCG 试验的监测结果,污染物存在的时间很短,2 年后气化腔附近地下水质量即恢复至安全状态[72]。澳大利亚的昆士兰州东南部Bloodwood Creek 的UCG 试点项目在气化炉附近抽水形成封闭来防止污染,地下水质量逐渐恢复至原始地层水平[16-17]。

C.W.Mallett[14]借助BIOSCREEN-AT 建模软件研究了澳大利亚南部Leigh Creek coal UCG 地下水中潜在污染物的浓度分布,主要分析了BTEX、多环芳烃和苯酚3 种污染物,为了代表这3 种有机基团,选择了苯、萘和苯酚3 个最易流动的组分。结果表明:对于苯,气化腔内的浓度将在38 年内低于报告标准,在10 年内低于苯酚最严格的环境标准。与合成气相比,这些化合物密度很高,往往会留在气化空腔内部。此外,这些环状化合物通常不溶于水,因此,它们不太容易溶解在地下水中。但在气化停止后,地下水进入气化空腔后发生的渗滤依然会导致少许溢出,这在欧洲等地区依旧被视为污染[2]。

UCG 造成的污染问题极大程度制约了该技术的商业化,众多学者与工程人员对如何处理这些污染进行了深入研究[74-75]。在气化发生过程中,煤炭发生化学反应产生的大量有机、无机污染物大部分将随着产出气运移至地表,进行二次处理后,不会对环境产生影响,少部分气态污染物如H2S、酚类、氰化物、吡啶化合物,金属化合物等可能会沿着气化炉顶部下陷产生的裂隙系统进入地层[76-77]。通过合理的气化炉选址,保证煤层的顶底板为低渗岩层,并且在气化工艺的设计中,合理设计煤柱的大小和间距,能够有效避免产生较大裂隙,从而减少污染物的扩散[78]。此外,有学者提出可以在气化场地附近施工抽水井,使气化炉附近形成降压漏斗来阻碍污染物向外扩散[15],该理念在The Rocky Mountain I、Chinchilla 和Bloodwood Creek 气化项目中得到应用,并被称为“清洁洞穴概念(Clean Cavern Concept)”,具体实施为:在气化期间,保持气化炉内压力低于周围地层压力,最大限度减少热解产物的逸出,并确保地下水向空腔附近流动,气化后,注入地下水来降低空腔温度,尽量减少热解产物的释放,当气化炉内充满地下水时,由产气井向地表泵水,降低污染物浓度[30,33]。对于不溶于水的部分污染物,学者也积极尝试相关办法处理,例如通过向气化炉内注入生物制剂或者微生物来对煤灰煤渣中的有机污染物进行降解[79],利用该技术,南非Majuba 项目气化炉内部污染物浓度持续下降至安全水平[69,80]。

4 煤炭地下气化的地质思考与展望

a.煤炭地下气化技术是一种潜在的前景广阔的煤炭利用新方法,对于深部煤层、现阶段难以经济开采的煤层、过去遗留煤炭资源的开发利用,具有明显的优势。煤炭地下气化技术的发展对于缓解我国能源危机,降低我国能源的对外依存度,调整能源结构具有重要意义。特别是在现如今碳达峰碳中和目标的发展规划下,煤炭地下气化制氢技术,能够将煤炭这一高碳的化石能源转化为清洁的氢能源,具有重要的战略意义和广阔的市场价值。

b.经过多年的理论研究和先导性试验工程的实施,各学者对煤炭地下气化的地质条件有了较高的共识,认为主要的影响因素为煤质和水文地质条件及发育情况,但这些基础指标对于实际UCG 的开发不够精细,多数为针对特定研究区的定性评价方法,未形成定量完善的体系方法。同时,针对我国特殊的地质条件,缺乏对应的评价方法,例如我国南方多薄煤层地区的UCG 潜力评价技术,尚需考虑到对邻近煤层的影响和多层联合气化的可行性分析。

c.基于煤炭地下气化的地质特殊性,针对不同地质条件已经研发出多种工艺,固定注气法(FGIP)和移动注气法(RGIP)是较为成熟的气化工艺,已经被大规模应用于实际项目中。但是对于气化过程中稳定性控制工艺和方法仍需深入研究,提高UCG 的可持续性和重复性。我国很多煤田都进行过煤层气勘探开发,留下了部分产气量较低或者不产气的煤层气低产井。对煤层气低产井进行改造,开发出适合煤层气井的UCG工艺技术能够有效降低成本,促进UCG 产业化。

d.气化过程中,地面塌陷和地下水污染是最主要的环境问题,不仅影响气化的运行,也制约着UCG 技术的产业化发展。但是随着开发深度的增大,地面塌陷的影响越来越小,处于可控制范围内,对气化工艺发展的制约越来越小。迄今为止的气化项目证明,污染可以被有效控制,进一步降低污染控制的成本能够有效提高UCG 的经济性。