离子液回收SO2技术在硫黄回收装置的应用

2022-06-06赵刚磊施国锋王克华郭宗斌

赵刚磊,施国锋,王克华,郭宗斌

(中海油惠州石化有限公司,广东惠州516086)

硫黄回收装置主要处理来自酸性气脱除、耐硫变换等装置的清洁酸性气,回收硫元素,使排放尾气达到环保要求。由于清洁酸性气中φ(H2S)为15%~20%,硫回收装置采用了纯氧作为氧化介质的Claus工艺,尾气处理部分采用以SO2为最终回收介质,通过离子液系统吸收、再生将SO2富集并返回制硫炉的工艺路线。

离子液系统运行初期,装置出现离子液损耗较大、再生塔压力波动大、SO2排放浓度时有超标等情况。经调研和分析,技术人员对该系统采取了一系列改进措施,最终使其正常运行。改进后装置运行平稳,排放尾气中ρ(SO2)在1 mg/m3左右,远低于国家对特殊地区ρ(SO2)≤100 mg/m3的要求。笔者分析总结了离子液系统在运行中出现的问题及解决方法,为同类型装置长周期运行提供参考。

1 离子液系统

将制硫尾气、液硫池尾气、烧氨炉尾气等含硫气体经尾气焚烧炉充分氧化燃烧后,硫元素全部以SO2的形式进入尾气处理系统进行回收。含硫尾气主要由N2、CO2、O2、SO2、水蒸气和少量烟尘组成,温度为260 ℃,流量约15 000 m3/h。

1.1 工艺流程

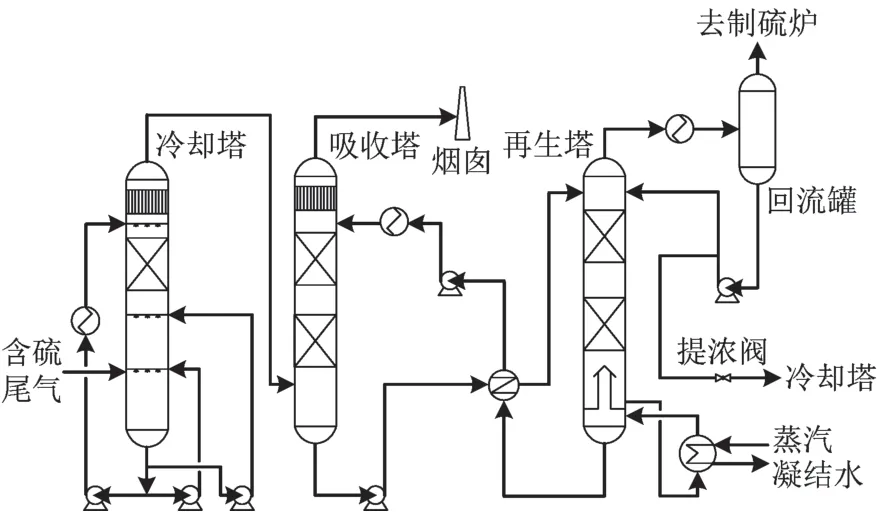

离子液尾气处理系统主要由冷却塔、吸收塔、再生塔组成,其中冷却塔以水为冷却介质,其余两塔使用离子液对SO2进行吸收和脱除。含硫尾气先经过冷却塔冷却降温至40 ℃以下进入吸收塔,在吸收塔内与离子液逆向接触,离子液将尾气中的SO2气体吸收,不可吸收的组分经烟囱排入大气。吸收过SO2的离子液称为富液,富液进入再生塔,在105~120 ℃SO2从离子液中解吸出来在塔顶富集,经回流罐顶返回至制硫炉参与Claus反应。再生塔解吸过的离子液称为贫液,经换热后再次返回吸收塔循环使用。

离子液系统工艺流程见图1。

图1 离子液系统工艺流程

1.2 离子液吸收和解吸机理

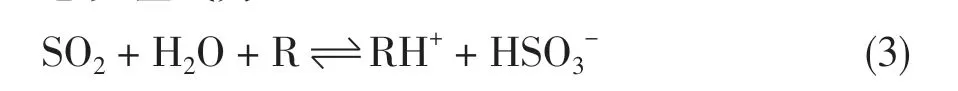

吸收塔和再生塔采用国产离子液,该离子液对SO2气体具有良好的吸收和解吸能力,反应方程式如下:

总反应式为:

上式中R代表离子液吸收剂,式(3)是可逆反应,低温下反应从左向右进行,高温下反应从右向左进行。离子液吸收法利用该原理,在低温下吸收SO2,高温下将离子液吸收的SO2再生出来,从而达到脱除尾气中SO2、离子液再生后循环使用的目的。

由于离子液自身的特性,只有在合适的使用条件下才能够较好地发挥吸收和解吸SO2的作用。因此在装置运行状态下,离子液的使用环境及其质量应当予以重点关注。

2 存在问题

装置开工初期,由于离子液参数控制不稳定和部分工艺设计不合理,该系统在试生产阶段出现过以下问题:①SO2排放浓度较大,频繁超标,排放尾气中ρ(SO2)>100 mg/m3;②新鲜离子液的使用量较大,平均消耗量约0.6 t/月,运行成本偏高;③现场通过阀门调节再生塔和吸收塔液位时常会破坏再生塔压力-液位平衡,影响正常生产,并使SO2排放浓度上升。

3 问题分析与处理

造成硫回收装置SO2排放超标的原因除了装置自身设计不合理和酸性气来料SO2含量波动外,也与制硫和尾气处理单元是否正常运行密切相关[1]。针对SO2排放超标频发的现象,装置先后对制硫单元和离子液回收系统进行了考察和优化。

3.1 制硫单元工艺优化

制硫反应包括制硫炉内H2S氧化反应和Claus反应,生成单质硫和过程气,单质硫经硫冷却器冷凝进入液硫池,过程气进入催化剂床层转化为单质硫。过程气尾气和液硫池尾气全部进入焚烧炉转化为SO2。制硫炉配风、反应器催化性能、硫冷却器冷却效果等对硫回收率和SO2排放影响较大。

为降低SO2排放浓度,制硫反应阶段的工作重点是提高硫转化率,减少硫元素的损失。具体方法为:①投用H/S在线分析仪,保证制硫炉内合适的硫比值(H2S和SO2的体积比约为2);②保证催化剂活性以及床层温度在200~260 ℃;③保证硫冷却器正常使用,及时将硫蒸气冷凝为液硫;④保证装置伴热效果,使液硫及时进入液硫池,液硫捕集器通畅;⑤保证焚烧炉内的燃烧不过热(温度不超过800 ℃)、不过氧(炉内剩余氧体积分数不超过2%),以减少SO3的生成。

3.2 稳定运行离子液净化系统

生产初期,由于离子液净化系统未投用,离子液各参数不稳定,生产中需要经常补充新鲜离子液以降低SO2排放浓度,但一段时间后又会超标。

由文献[2-3]和离子液吸收机理知,只有当离子液有机阳离子浓度、硫酸根浓度、pH值等维持在一个合适的水平,才能保证其较好的使用效果。离子液净化系统的作用是将离子液系统内老化、变质的离子液净化,脱除含盐杂质,保证离子液各组分稳定。因此,装置经过生产调试,将离子液净化系统正常投用。离子液净化系统投用前后贫液参数变化见表1。

表1 离子液净化系统投用前后贫液参数变化

离子液净化系统稳定运行后,离子液的有机阳离子浓度、硫酸根浓度、pH值等重要组分逐渐回归标准范围,品质接近新鲜离子液。SO2排放浓度也有明显下降,排放值趋于稳定。新鲜离子液的补充量由原来的约0.6 t/月减少到0.2 t/月。

此外,还可以根据贫液化验结果间歇使用脱钠槽来进一步减少离子液的损耗,正常投用净化系统能保证离子液各重要参数控制在标准范围,这对于离子液的长期稳定使用至关重要。

3.3 工艺操作调整

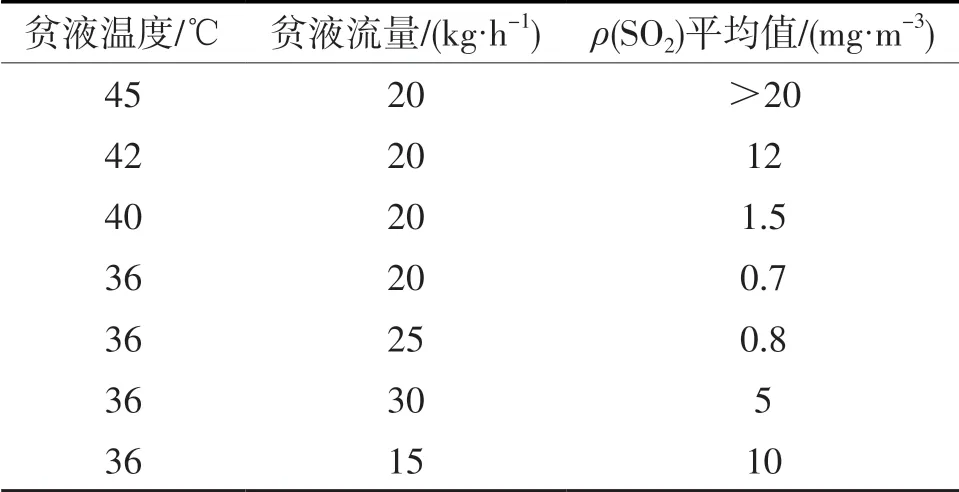

除离子液自身的参数指标外,系统工艺参数,如贫液流量、温度等也可能对离子液的使用产生影响。在保证装置生产稳定的前提下,考察了不同的贫液流量和温度对SO2排放浓度的影响,结果见表2。

表2 贫液流量和温度对SO2排放浓度的影响

通过调整相关运行参数,离子液温度大于42 ℃时,SO2排放浓度较高,这可能是由于较高的温度不利于离子液吸收SO2;保持吸收塔贫液温度36 ℃,改变贫液流量,贫液流量过低时,SO2的排放浓度较高,这可能是由于进入吸收塔的贫液量不足,尾气中的SO2未完全被离子液吸收造成的。经多次试验,该系统在贫液流量20~25 kg/h、温度36~40 ℃条件下,SO2排放浓度较低,能耗较低,运行稳定。

3.4 离子液提浓阀改造

离子液净化系统投用后,该系统会间歇补充脱盐水到离子液中,稀释离子液,并使吸收塔-再生塔液位持续上升。为平衡液位,保持离子液有机阳离子(w)稳定在25%左右,工艺上设置了回流液提浓管线,通过提浓阀(球阀)控制流量,将多余的水返回冷却塔。再生塔液位逐渐升高时,现场可手动操作提浓阀开度控制液位。然而,当操作员操作该阀时,常会因为调整幅度不够精准,开关过快或幅度过大,造成再生塔顶压力波动,进而出现SO2排放超标的现象。

经研究发现,出现上述现象的主要原因是:由于再生塔和冷却塔存在一定压差(再生塔压力50 kPa,冷却塔压力3 kPa),当提浓阀突然开大较多时,再生塔顶压力会泄压到冷却塔,使再生塔压力快速下降,影响返回制硫炉的SO2量,并最终破坏制硫系统的配氧平衡,使SO2排放超标。

检修期间,装置对离子液提浓工艺进行了改造:在冷凝液返回再生塔的回流管线上加装止逆阀,将提浓球阀更换为可微调的调节阀。经改造,操作人员可对该阀进行细微操作,阀门调节过程缓慢,保持了净化系统补水量与排水量平衡,该阀操作的频次下降,再生塔物料不会回窜至冷却塔,避免了再生塔压力发生波动,装置生产稳定性有了较大提高。

3.5 安全阀防内漏

经过一段时间的生产,尾气排放有时会突然出现SO2瞬时超标的现象,主要表现为:在制硫炉酸性气来料量和氧气用量稳定、硫比值正常、装置各关键仪表参数显示正常、离子液各重要参数在合理区间的情况下,SO2排放浓度突然上升至超标。

经排查,技术人员确认尾气排放SO2瞬时超标是由再生塔顶安全阀内漏造成的。这可能是由于生产中大量SO2和水蒸气富集于再生塔顶,这些酸性物质长期聚集逐渐腐蚀塔顶安全阀,造成内漏。为防止该类事件的发生,装置及时更换了安全阀,并加装了防爆膜。经过设备改造,生产过程中再未出现过SO2排放浓度瞬时超标的现象。

4 结语

目前国内硫回收装置以尾气加氢回收H2S为主,采用SO2作为尾气回收介质的工艺较少,生产上并无太多经验可参考。针对开工之初装置出现的SO2排放浓度频繁超标的现象,装置从离子液系统工艺、操作、设备等方面进行了改进,得出如下结论:

1)制硫反应阶段良好的运行状况是尾气处理单元正常运行的前提,对于降低尾气SO2排放浓度至关重要。

2)稳定运行离子液净化系统,使离子液各关键参数保持在合理范围,能够有效减少离子液的损耗,保证尾气SO2达标排放。

3)离子液系统贫液温度和贫液流量会对尾气SO2排放控制造成影响。该离子液系统贫液温度为36~40 ℃、流量为20~25 kg/h的情况下,SO2排放浓度较低,能耗少,运行稳定。

4)再生塔顶安全阀内漏会造成SO2排放突然上升的情况,生产上需要重点关注。