硫酸储罐腐蚀穿孔原因分析及应对措施

2022-06-06武建强

武建强

(中国石油化工股份有限公司荆门分公司,湖北荆门448004)

在炼化企业生产中,硫酸装置处于炼油工艺过程的末端,主要处理上游炼油装置产生的含硫化氢的酸性气体,是企业重要的环保装置之一。近年来,随着公司生产规模扩大,硫酸产量也不断增加,硫酸储罐的设计容量和储存量也相应进行扩大,提高储罐安全运行显得尤为重要。

1 硫酸储罐结构

某石化公司目前有2套硫酸装置。2004年建成50 kt/a硫酸装置,2008年扩产为65 kt/a,2019年8月因配合烷基化装置废酸处理建设投产150 kt/a硫酸装置。目前该公司有成品酸储罐4台,分别为储存w(H2SO4)99%硫酸的2台500 m3储罐(D308-1/2)、储存w(H2SO4)93%硫酸的2台3 000 m3储罐(D5001A/B),4台储罐罐底均采用混凝土格栅式支撑。

2 硫酸储罐腐蚀情况

2.1 D308-2储罐

2020年6 月,D308-2储罐人孔接管与罐壁相接处在生产运行过程中发生穿孔泄漏,开罐检查发现,人孔内部接管处发生冲刷腐蚀,接管处形成一道道沟壑,人孔接管正上方与罐壁焊接处腐蚀穿孔。人孔接管与罐壁相接处内、外部情况见图1。

图1 D308-2储罐人孔接管与罐壁相接处内、外部情况

2021年7 月,D308-2储罐第一层壁板焊道处发生泄漏,焊道边缘与壁板接触的位置可以清晰地观察到穿孔位置,现场情况见图2。

图2 D308-2储罐第一层圈板焊道处穿孔现场情况

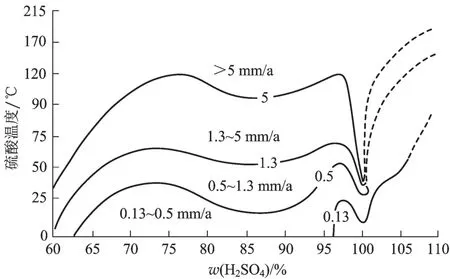

2.2 D5001A储罐

2021年7 月,D5001A储罐人孔加强圈信号孔处泄漏出硫酸,开罐检查,发现人孔焊道处有一处裂纹,同时人孔接管内圈也存在严重的冲刷腐蚀,疑似腐蚀开裂。该储罐人孔接管处腐蚀情况与D308-2储罐人孔接管的腐蚀情况相似,都是腐蚀冲刷出一道道沟壑状。

在储罐内部检查时发现,从罐顶插入底部的两根入酸管线已被严重腐蚀,一根留有一个残缺的弯头,另一根只有一个支撑存在,腐蚀情况非常严重,现场情况见图3。

图3 底部入酸管线腐蚀情况

3 腐蚀机理及腐蚀原因分析

3.1 腐蚀机理

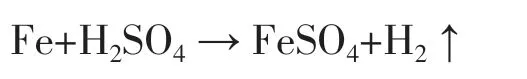

由于碳钢储罐不需要专门做内防腐,罐内硫酸与碳钢直接接触。碳钢在硫酸中发生的腐蚀过程是典型的电化学腐蚀,腐蚀原理是氢去极化腐蚀,也称为析氢腐蚀[1]。

化学反应方程式为:

考虑到初始范畴要素的意义比较广泛,要素与要素之间相互关系比较模糊,因此需要将初始范畴要素再次放回原始资料中,对原始网络上的评论资料进行整理与分析。本文在对研究情境和研究对象进行充分理解的基础上,深入分析每一个范畴的属性,通过不断对比分析,按照不同范畴之间的相互关系和存在的逻辑顺序,对其进行归类。17个初始范畴加以综合分析,最终形成出游期望、出游行为、核心吸引物体验、配套服务体验等5个主范畴[5]。

阳极:Fe-2e→Fe2+

阴极:2H++2e→H2

在碳钢与浓硫酸反应过程中,由于硫酸的氧化性会在罐壁上形成一层具有保护性的硫酸亚铁保护膜,降低腐蚀速率,但此保护膜易受硫酸流动冲刷作用而破坏[2]。

3.2 腐蚀泄漏原因分析

3.2.1 腐蚀速率

硫酸对碳钢具有腐蚀性,碳钢的腐蚀速率与多因素相关,如介质温度、浓度、流速及悬浮固体物含量等。在设备长时间运行后,罐壁会均匀腐蚀减薄。

2010年D308-2储罐更换全部三层壁板,厚度为10 mm,2021年测得壁板厚度最小值为3.3 mm。D308-2储罐壁板测厚点的腐蚀速率见图4。

图4 D308-2储罐壁板测厚点腐蚀速率

图4中腐蚀速率最大的测厚点10-1为此次泄漏的部位,与图2吻合。

D5001A储罐壁板测厚点的腐蚀速率见图5。

由图5可见:D5001A储罐壁板各测厚点的腐蚀速率差距较大,其中腐蚀速率最大的为第一层壁板处,这与平时储罐运行液位存在着很大关系。

图5 D5001A储罐壁板测厚点腐蚀速率

3.2.2 进罐酸温度的影响

由于硫酸装置调整运行,进罐酸温度发生变化。150 kt/a硫酸装置w(H2SO4)99.2%的成品酸温度在一段时间内曾接近50 ℃,进罐酸温度变化情况见图6。

图6 进罐酸温度变化情况

随着硫酸温度的升高,储罐的使用状态发生变化,钝化变得困难,这加快了储罐的腐蚀速率。经查阅文献[3],w(H2SO4)98%的硫酸在25 ℃时对碳钢的腐蚀速率小于0.13 mm/a,在25~50 ℃时腐蚀速率为0.13~0.5 mm/a,在100 ℃时腐蚀速率为5.0 mm/a。不同浓度和温度下的硫酸对碳钢的腐蚀速率见图7。

图7 硫酸对碳钢的腐蚀速率

相同浓度下的硫酸,温度越高,对碳钢的腐蚀速率越快,w(H2SO4)99.2%的硫酸在50 ℃时对储罐的腐蚀速率接近25 ℃时的近4倍。这也是造成储罐发生泄漏的主要原因之一。

3.2.3 硫酸液位的影响

D308-2和D5001A储罐长时间处于低液位运行状态且液位在人孔高度处上下波动次数频繁。D308-2储罐进酸线管口高度与人孔高度接近,当低液位运行时,出酸口未完全被硫酸淹没,硫酸流速过高,进酸容易形成喷溅,造成液面波动较大,人孔处接管伸出罐壁200 mm,随着液面的上下波动,硫酸对罐壁的剪切力增大,罐壁和人孔表面的钝化膜不断被剥离,在人孔处形成沟壑状腐蚀。D5001A储罐由于罐顶至罐底的进酸管线腐蚀断裂,硫酸直接从罐顶流至罐底,造成液面的大幅度波动,罐壁与人孔接管处形成严重的冲击腐蚀。

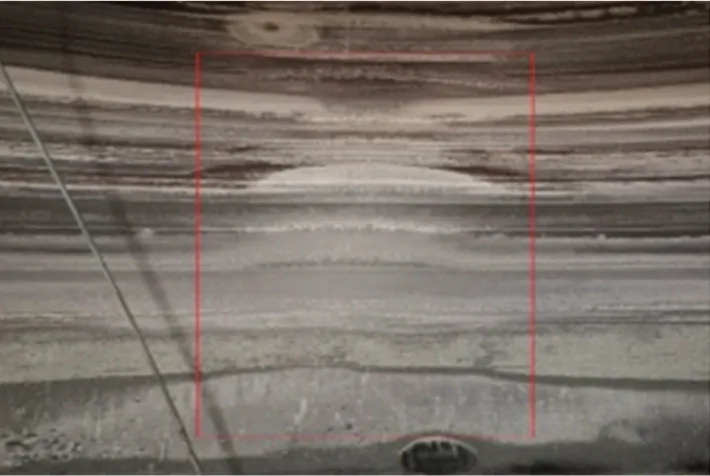

3.2.4 压差变送器的影响

D308-2储罐的硫酸液位测量使用富士FKGT03H5-LUCYY-BAY型号差压变送器,差压变送器置于罐顶位置,硫酸储罐罐顶有放空口,采用单路吹气。罐顶仪表法兰口至罐底有1根氮气管线,氮气经过滤和稳压后,进入吹气管,吹气管与差压变送器连接,差压变送器测得的压力能够自动跟随吹气管出口压力变化,差压变送器输出信号与罐内液位高度成对应关系,经过换算即可测量出储罐液位。根据开罐后的检查发现,吹气管与罐底固定点脱离,导致吹气管过于靠近罐壁,现场罐壁有被吹气管气流冲刷的痕迹,而此次壁板焊道穿孔位置即位于冲刷部位。储罐内壁冲刷腐蚀状况见图8。

图8 储罐内壁冲刷腐蚀状况

4 硫酸储罐防腐措施

经初步分析,进罐酸温度变化、低液位运行、液面波动大,以及差压变送器吹气管贴近罐壁造成储罐内部形成冲刷腐蚀,最终导致人孔接管处和壁板焊道处发生穿孔。为控制腐蚀速率,防止此类事故再次发生,采取以下几点措施:

1)降低进酸管线口,控制硫酸入罐流速,防止低液位下形成剧烈的冲刷腐蚀。将入酸口降低并在进酸口横管段侧面开孔,减缓出酸口酸喷溅,降低液面波动。在改造投用后,工艺专业制定储罐运行液位指令,保证储罐运行正常。改造前、后D308-2储罐入酸口见图9。

图9 改造前、后D308-2储罐入酸口

2)严格控制硫酸进罐温度不高于38 ℃,尤其注意冬夏交替时间酸温度的变化,制定成品酸冷却器温度调节指令,保证酸温度符合进罐要求。

3)定期开展储罐测厚工作,每年进行两次测厚,记录测厚数据,形成壁厚变化曲线,方便开展预防性检维修工作。

4)更换储罐液位计为雷达液位计,解决罐壁冲刷问题。

5)对D5001A储罐入酸管线进行材质升级,由原来的20#钢升级为316L不锈钢。同时对腐蚀减薄的位置进行加固处理,将D308-2储罐人孔接管进行更新,D5001A储罐人孔接管内圈进行贴板加强,保证人孔接管的厚度和强度。

5 结语

为减缓检修期间稀硫酸对储罐的腐蚀,施工作业时间要紧凑有序,错开连续阴雨天、空气湿度大的天气,防止罐顶罐壁干酸泥被空气中的水分稀释,形成浓度较低的稀酸泥加剧储罐内部腐蚀。每天施工结束后需对人孔、透光孔、排污孔处进行封闭,保证施工质量。