降低冶炼烟气制酸系统净化污酸金含量的生产实践

2022-06-06周春虎苏江峰张卫星陈儒稼

周春虎,苏江峰,张卫星,陈儒稼

(国投金城冶金有限责任公司,河南灵宝472500)

某铜冶炼公司采用富氧底吹造锍捕金自热熔炼技术进行火法冶炼,熔炼炉所产生的高温高含尘烟气经熔炼余热锅炉、电除尘器、干法收砷装置处理后,洁净烟气送入制酸系统净化工序稀酸洗涤净化,经二转二吸制酸工艺生产w(H2SO4)98%或93%的成品硫酸,尾气脱硫达标后排放[1],净化工序产出的污酸(以下简称净化污酸)经板框压滤机压滤后送至污水处理系统。净化污酸中的金含量主要受进入制酸系统的烟气中尘含量的影响,尘含量升高会使污酸中的金含量升高,导致后续污水处理系统硫化工序硫氢化钠的药剂消耗量增加,处理难度加大,同时造成有价贵金属的流失,降低企业的生产效益。

笔者根据该公司的实际运行情况,对制酸系统净化污酸中金含量的影响因素进行了分析,提出了从前端冶炼除尘工序优化控制,降低净化污酸金含量的整体思路。

1 冶炼烟气除尘和制酸工艺流程

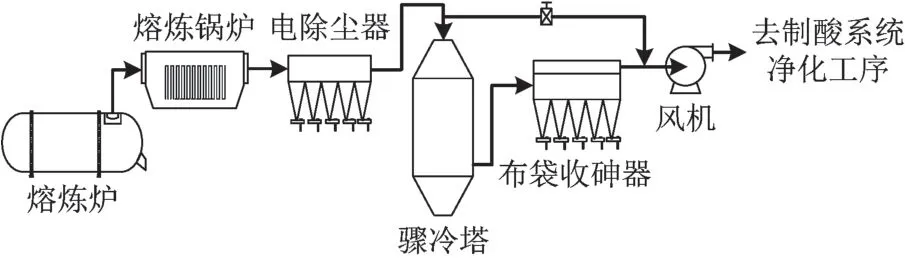

该公司冶炼烟气除尘工艺流程见图1。

图1 冶炼烟气除尘工艺流程

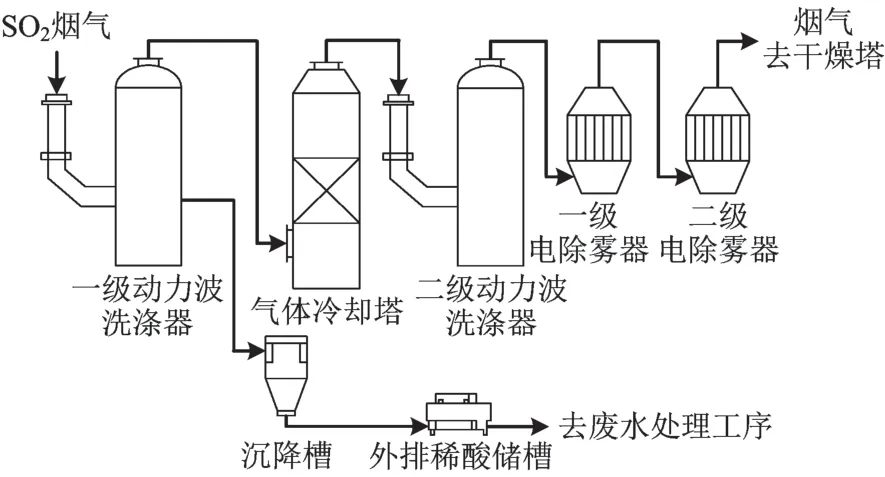

该公司的冶炼烟气制酸系统净化工序采用新型动力波洗涤器和导电玻璃钢电除雾器作为净化的主要设备,采用“一级动力波洗涤器+气体冷却塔+二级动力波洗涤器+一级玻璃钢电除雾器+二级玻璃钢电除雾器”净化工艺,工艺流程见图2。

图2 净化工序工艺流程

来自冶炼系统的SO2烟气从上部进入一级动力波洗涤器,与逆向喷淋的循环液接触,降低烟气的温度并使其中的尘、砷、氟等杂质进入到循环液中。从一级动力波洗涤器出来的烟气从气体冷却塔底部进入,再与自上而下的循环液逆向接触,进行除尘、降温,烟气中的尘及热量被移走。出气体冷却塔的烟气进入二级动力波洗涤器进一步降温,同时除去烟气中的尘、砷、氟等杂质,最后经两级电除雾器除去硫酸雾后送到干吸工序。

一级动力波洗涤器的稀酸循环使用,根据系统液体平衡及稀酸中砷、氟等杂质的含量调节外排量,送至污水处理站。为减少稀酸的固含量升高对设备和管道造成的磨损和堵塞,从一级高效循环泵引出部分洗涤液送入沉降槽沉降,大部分上清液返回一级动力波洗涤器循环使用,少部分经上清液输送泵送至SO2脱吸塔脱吸后进入外排稀酸储槽,最后送至废水处理工序。

2 净化污酸中金含量的影响因素

2.1 前段除尘系统的收尘效率

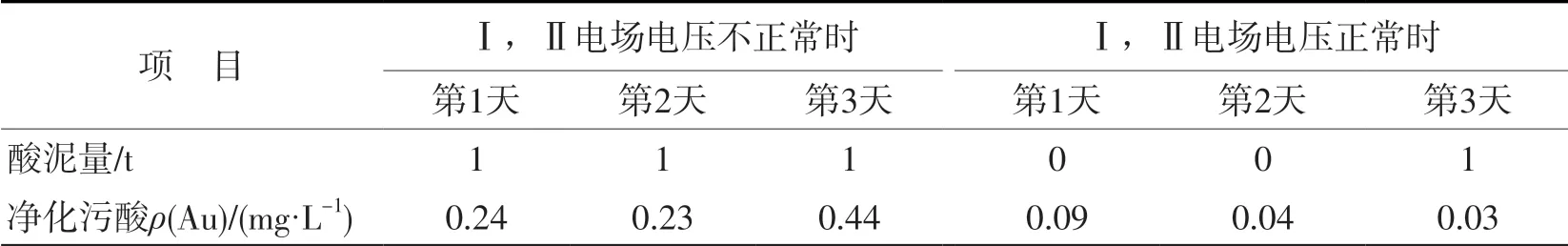

从公司的生产实际情况来看,电除尘器的收尘效率对净化污酸金含量的影响最大。电收尘器运行效果对净化污酸的影响见表1。

表1 电收尘器运行效果对净化污酸的影响

在电除尘器的4个电场正常运行、二次电压送电情况较好时,净化污酸中ρ(Au)一般维持在0.03~0.09 mg/L;在电除尘器的电场送电情况较差时,净化污酸中ρ(Au)一般维持在0.23~0.44 mg/L。

2.2 收砷系统检修影响

该公司熔炼烟气经电除尘器收尘后进入收砷系统的布袋除尘器脱砷除尘,由于布袋除尘器的除尘效率相较于电除尘器更高,能更好地过滤烟尘,因此在收砷系统正开车期间,烟气尘含量大幅降低,进入制酸系统的烟尘较少,净化污酸处理用的板框压滤机清灰频率较低,污酸中的金含量也较低。在收砷系统停车检修更换滤袋期间,烟气经电除尘器除尘后直接进入制酸系统净化工序,则会使净化工序产出酸泥量增多,净化污酸的金含量升高,此现象在电除尘器收尘效率偏低时尤为明显。

2.3 烟尘从旁通烟道进入制酸系统

该公司在收砷系统前端设置熔炼烟气旁通烟道,在收砷系统停车或出现异常时,将熔炼烟气经电除尘器收尘后由旁通烟道直接送至制酸系统净化工序,保障熔炼系统的运行。旁通烟道采用电动蝶阀,经过长时间运行,蝶阀处积灰导致阀门关闭不严,在收砷系统开车期间,存在部分烟气未经过收砷系统收尘,直接由旁通烟道进入制酸系统,导致净化工序酸泥产生量增加,净化污酸金含量升高。

3 降低净化污酸中金含量的措施

3.1 提高除尘器的收尘效率

3.1.1 优化电除尘器电场电源

电除尘器原Ⅰ电场变压器采用型号为ZHG-0.8A/72kV的高频变压器,在空试阶段二次电压在30~40 kV;在系统开车期间烟气流通的过程中,二次电压只能送到20 kV以下;在调大导通率后,二次电压出现大幅度波动情况,以致二次电流过大,PLC控制柜报故障。对Ⅰ电场内部及电场绝缘情况进行检查,初步判断电场电压偏低是由阳极板变形导致阴阳极的极间距发生改变造成的。更换电场内部的阳极板及阴极框,在保证电场绝缘的情况下,使用高频变压器送电运行,送电情况仍不理想。运行状况较好时,二次电压能稳定在40 kV左右,但随着系统运行时间的延长,二次电压会逐步下降。

将电除尘器Ⅰ电场高频变压器与Ⅳ电场工频变压器进行对调调试,Ⅰ电场二次电压由约20 kV提高至70 kV以上,且电压、电流稳定;电除尘器Ⅳ电场二次电压由70 kV以上降低至20~40 kV。随后将Ⅲ电场高频变压器与Ⅳ电场工频变压器进行对调调试,测试结果与前述试验相同。综上可知,在使用工频变压器时,能够保障电场绝缘正常,电除尘器电场的二次电压均可稳定在70 kV以上,电场收尘效率较好。

通过上述检查与试验,并与其他铜冶炼公司使用高频变压器和工频变压器的电除尘器运行情况进行对比分析得出,工频变压器更适用于铜冶炼烟气处理系统的电除尘器,更好地保障收尘效果。将高频变压器更改为工频变压器,熔炼系统电除尘器的二次电压可稳定在70 kV以上,电除尘器收尘效率明显增高,在收砷系统停车的情况下,制酸系统净化工序的酸泥产生量明显减少,较之前电场送电情况较差时,平均每天减少酸泥0.7 t,净化污酸中ρ(Au)由0.3 mg/L降低至0.05 mg/L,部分班次未检出。

3.1.2 优化电场阳极振打的清灰效果

因长时间高温运行,电除尘器电场内的阳极板出现下垂现象,阳极振打锤的敲击点跟随下垂,导致振打锤无法敲击到敲击点的中间部位,甚至敲不到敲击点,影响电场极板和极线的清灰效果,严重时还会出现振打机构卡死现象。电场振打清灰效率下降,极板积灰,不但会对极间距造成影响,还会导致积灰处出现放电现象,引起电场二次电压波动,降低收尘效率。

针对上述问题,该公司采取以下措施:①将电收尘器Ⅰ,Ⅱ电场的阳极板抬高2 cm,检查极间距并进行间距恢复、固定支撑,对阴极振打锤补装及位置校正,对阳极振打锤掉向及位置校正,保障电场振打机构的清灰效率;②根据电场出灰情况调整振打时间,将产灰量较大的Ⅰ,Ⅱ电场的振打频率适当调高,将产灰量较少的Ⅲ,Ⅳ电场的振打频率适当降低。上述措施的实施在保障清灰效率的同时也降低了生产成本。

3.1.3 电除尘器进口增加超温自动调节保护装置

熔炼系统正常运行时,电除尘器进口的烟气温度维持在410~430 ℃,由于进入电除尘器电场内部的烟气温度超过设计值,超出阳极板所用材质的耐温范围,导致Ⅰ,Ⅱ电场的阳极板变形,使极间距发生改变,导致电场二次电压偏低,收尘效率大幅下降。从实际运行情况来看,当电除尘器进口的烟气温度高于400 ℃后,电场二次电压会明显降低30~35 kV。

在电除尘器前段新增超温自动调节保护装置,该装置由PLC自动控制系统调节双流体雾化喷枪喷水量,对进入电除尘器的烟气进行降温,保证电场阳极板不会因高温导致变形;同时适当增加烟气湿度,有效降低熔炼烟气粉尘的比电阻,降低烟气中三氧化硫含量和烟灰的黏附性,保障电场振打清灰效率,进一步提高收尘效率[2]。

3.1.4 增加电场排灰情况实时监控系统

电除尘器电场的灰斗积灰,也是导致电场短路送不上电的原因之一。该公司一般根据溢流螺旋处的出灰情况进行判断,或从灰斗观察孔对灰斗内部积灰进行观察。灰量过大时,易在出料口产生扬尘,操作人员在溢流螺旋处无法看清出灰情况;若打开灰斗观察孔进行观察,又会造成系统漏风,对烟气氧浓度造成影响。

由于产出的烟灰温度在150~280 ℃,在烟灰输送过程中,通过热传递的作用使溢流螺旋输送机壳体的温度升高。在烟灰产出量均匀稳定的情况下,溢流螺旋输送机壳体的温度会保持在40~110 ℃。因此,该公司在溢流螺旋输送机壳体设置1只热电偶传感器,对溢流螺旋输送机壳体温度进行监控,从而判断溢流螺旋处的出灰情况。在发现溢流螺旋出灰温度异常时,及时进行人工检查疏通,同时大幅缩短灰斗检查时间。

3.2 增加收砷系统的运行时间

收砷系统停车检修期间,净化工序的酸泥量为2~3 t/d,净化污酸中ρ(Au)为0.1~0.8 mg/L;收砷系统开车期间,净化工序基本不产生酸泥,净化污酸中ρ(Au)为0~0.2 mg/L。因此,应尽量提高电除尘器后收砷系统的开车时间,以减少烟尘进入制酸系统净化工序,进而降低净化污酸中的金含量。

3.3 烟气管路阀门更换为盲板阀

该公司采用一种新型切断式电动盲板阀代替电动蝶阀,该电动盲板阀具有以下优点[3]:

1)阀门关闭时,对烟气阻断性能好,密封性能好。其良好的密封性能,可避免烟气互串,使用安全系数较高,能有效地控制烟气的走向,减少烟气从旁通烟道直接进入制酸系统。

2)阀门打开时,运行阻力小,具有和插板阀一样的优点。在全开状态下,对烟气造成的阻力较小,同时避免了烟气中的粉尘在阀门处堆积结块造成系统阻力升高、运行负荷下降,有效提高系统运行率。

3)在使用过程中,由于阀板处于烟道外部,不经过高温烟气冲刷,减少了烟尘在阀板上的过量沉积,阀板的使用寿命较长,不易变形,可长时间保持良好的气密性,同时便于人员清理阀板积灰及烟道处内部积灰。阀门的维修保养、积灰清理难度低于电动蝶阀。

4 效益核算

通过采取多种措施对生产系统进行调整改进,制酸系统净化污酸中ρ(Au)降低了0.3 mg/L。净化污酸中金含量的降低,可有效减少贵金属流失造成的损失。净化污酸每天外排450 m3,年运行时间按330 d计,可回收金约44.55 kg/a。金单价按370元/g计,可产生收益1 648.35万元/a,经济效益非常可观。

5 结语

该铜冶炼公司结合生产实际,针对冶炼烟气制酸系统存在的净化污酸中金含量偏高的问题,通过对电除尘器的电场电源和阳极振打清灰效果进行优化、增加超温自动调节保护装置和电场排灰实时监控系统、增加收砷系统的运行时间,以及将烟气管路的电功蝶阀更换为新型电动盲板阀,有效减少了进入制酸系统净化工序的烟尘,从而降低了外排净化污酸的金含量。经过生产实践,上述措施的采用不但降低了后续污水处理的难度和成本,还可从净化污酸中回收金产生经济效益1 648.35万元/a,有利于企业长远发展。