锡冶炼烟气脱硝工业试验

2022-06-06欧阳春冯绍军

欧阳春,冯绍军

(云南锡业股份有限公司锡业分公司,云南红河661400)

随着新的《环境保护法》《大气污染防治法》及配套管理办法、GB 30770—2014《锡、锑、汞工业污染物排放标准》等环保法律法规和标准的颁布实施,烟尘、SO2、NOx等污染物的排放限值越来越低,对企业污染物治理技术、环境管理水平提出了更高的要求。目前锡冶炼行业对烟尘、SO2的治理采用了先进的工艺,已能够满足国家及地方环保法律法规的排放要求,但对于氮氧化物的治理尚未有理想的治理工艺,因此对冶炼烟气进行氮氧化物治理探索实践十分必要。笔者对某锡冶炼厂烟气脱硝工业试验进行总结,为同类企业提供参考。

1 锡冶炼烟气氮氧化物来源

锡冶炼烟气中的氮主要来源于锡精矿、锡中矿、燃料煤、还原煤和各种中间锡物料。这些锡冶炼的原材料和燃料在进行熔炼、烟化处理、炼前焙烧过程中,其中的氮元素会氧化生成氮氧化物进入烟气。

2 脱硝方法选择

脱硝方法目前应用较多、技术较为成熟的为选择性催化还原技术(SCR)、选择性非催化还原技术(SNCR)和臭氧法。SCR法和臭氧法虽然效率较高,但投资较大。考虑到该锡冶炼厂经各炉窑烟气混合后的锡冶炼外排尾气中ρ(NOx)≤400 mg/m3,只要脱硝效率达到50%就能够满足排放要求,且顶吹炉、烟化炉出口烟气温度为900~1 200 ℃,根据温度区间,SNCR脱硝技术较为适合。因此,试验采用SNCR法脱硝技术。

SNCR脱硝工艺是在不使用催化剂的条件下,以炉膛为反应器,将尿素溶液或氨水等氨基还原剂喷入炉膛,反应温度为850~1 150 ℃,还原剂迅速热分解生成NH3,NH3与烟气中的NOx反应生成N2和H2O[1-2]。

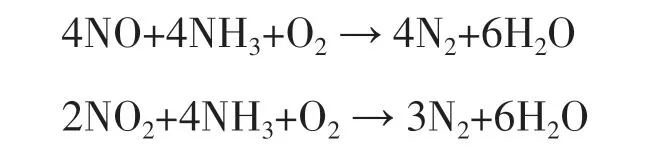

采用尿素作为还原剂的主要化学反应为:

采用氨水作为还原剂的主要化学反应为:

3 脱硝试验

脱硝试验分为两个阶段:第一阶段为2017年10—11月在烟化炉进行;第二阶段为2021年3—5月在顶吹炉进行。

3.1 烟化炉烟气脱硝试验

该试验项目设计处理烟气量12 000 m3/h,烟气中ρ(NOx)为600 mg/m3,烟气温度850~1 100 ℃,吸收剂为尿素。项目于2017年9月29日开始施工,于10月16日安装完毕,11月2日进行调试及验收,11月3—17日正常运行。

3.1.1 烟化炉烟气参数

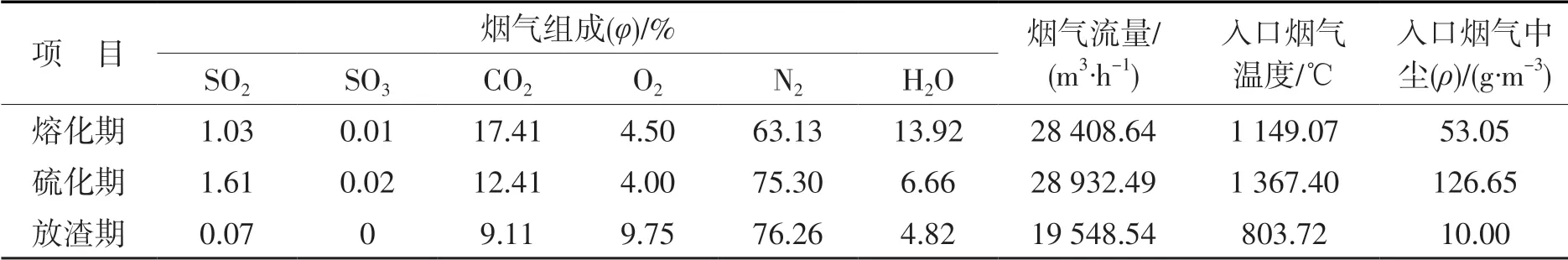

烟化炉烟气参数见表1。

表1 烟化炉烟气参数

3.1.2 烟化炉烟气脱硝试验工艺流程

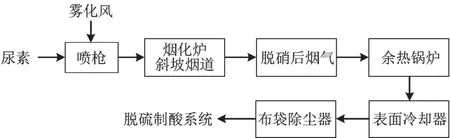

脱硝工艺流程见图1。

图1 烟化炉烟气脱硝试验工艺流程

把尿素颗粒、生活水加入溶液配制槽,配制成质量分数为5%~10%的尿素溶液,尿素溶液、雾化风(压缩空气)被分配好后,分别送往各只喷枪。采用双流体雾化喷枪,在喷枪尾部,稀尿素溶液和雾化风混合、雾化后,通过喷嘴喷入炉膛高温区。尿素溶液在炉膛的横截面上与烟气垂直接触,尿素雾化分解生成的氨水与烟气中的NOx反应生成N2和H2O,达到脱除NOx的目的。脱硝后的烟气进入后续烟气处理系统。控制外排尾气中的ρ(NOx)≤200 mg/m3,逃逸氨(φ)≤0.001%。

3.1.3 烟化炉烟气脱硝效率

由于喷淋位置位于烟化炉出口处,温度较高,该位置无法监测氮氧化物浓度,因此不能同时监测脱硝前和脱硝后的数据。故将运行脱硝系统时监测的数据与未运行脱硝系统时监测的数据进行比较,计算出脱硝效率。烟化炉烟气脱硝效率见表2。

表2 烟化炉烟气脱硝效率

3.1.4 烟化炉烟气脱硝效率偏低的原因分析

脱硝效率仅为11%~28%,造成脱硝效率偏低的主要原因如下:

1)烟化炉斜坡烟道长度为4.2 m,尿素分解产生的氨气与烟气反应时间仅为0.4 s,达不到最少的理论反应时间1 s的要求。

2)由于烟化炉斜坡烟道两侧宽度仅够安装4只喷枪(每侧2只),氨气与烟气的反应接触面积不够充足。

3)脱硝剂尿素溶液配制模块较简易,采用固定尿素溶液浓度的模式,只能调节溶液喷淋量。喷淋量根据出炉烟气中NOx浓度的变化调整得不及时、喷淋液浓度不合理都会对脱硝效率有一定的影响。

3.2 顶吹炉烟气脱硝试验

该项目设计处理烟气量50 000 m3/h,烟气中ρ(NOx)为800 mg/m3,烟气温度850~1 100 ℃。烟气脱硝系统于2020年11月25日安装完工,于2021年1月28—31日对烟气脱硝系统进行72 h性能测试,脱硝系统运行正常。该试验在烟化炉脱硝试验的基础上进行了如下改进:①由于尿素溶液会产生结晶造成堵塞,因此将脱硝剂换成氨水;②将顶吹炉上升烟道加长至33 m,并在两侧安装了16只喷枪,以保证充足的反应时间及接触面积;③采取自动控制,根据出炉烟气中NOx浓度的变化而及时调整喷淋量。

3.2.1 顶吹炉烟气参数

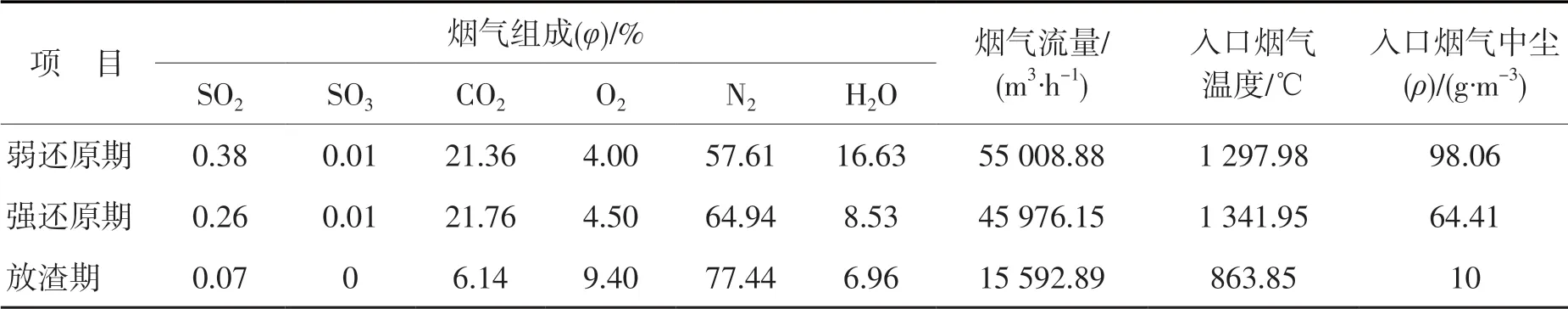

顶吹炉烟气参数见表3。

表3 顶吹炉烟气参数

3.2.2 顶吹炉烟气脱硝试验工艺流程

顶吹炉烟气脱硝试验工艺流程见图2。

图2 顶吹炉烟气脱硝试验工艺流程

质量分数为20%的氨水被分配好后,分别送往各只喷枪。在喷枪尾部,氨水和雾化风混合、雾化后,通过喷嘴喷入炉膛高温区,氨水受热分解释放出氨气。氨气在炉膛的横截面上与烟气垂直接触后与烟气中的NOx反应生成N2和H2O,达到脱除NOx的目的。脱硝后的烟气进入后续烟气处理系统。控制外排尾气中的ρ(NOx)≤200 mg/m3,逃逸氨(φ)≤0.001%。

3.2.3 顶吹炉烟气脱硝效率

顶吹炉烟气脱硝效率见表4。

表4 顶吹炉烟气脱硝效率

正常生产期间,大部分时间ρ(NOx)约为300 mg/m3,最高达到1 000 mg/m3。当开口放渣放锡时,由于未进料和喷煤,因此没有氮氧化物产生。

3.2.4 顶吹炉烟气脱硝效率偏低的原因分析

顶吹炉烟气脱硝效率为50%,效率偏低的主要原因如下:

1)SNCR法最佳反应温度为850~950 ℃,而顶吹炉炉内温度波动较大,当超过这个温度范围时脱硝效率较低。

2)氮氧化物浓度波动较大,而且不能同时监测脱硝前和脱硝后的氮氧化物数据,难以及时调整喷淋量,造成脱硝效率偏低。

3)位于上升烟道尾部位置的喷入点温度达不到最佳反应温度,造成脱硝效率偏低。

4 结论与建议

在实际运用过程中,由于SNCR脱硝技术受温度影响较大,而冶金炉窑炉内温度波动较大,导致脱硝效率不高,该方法只适合于低浓度氮氧化物烟气的治理。笔者结合试验情况,提出以下建议:

1)在条件允许的情况下,提供足够的烟道长度以满足脱硝反应时间。

2)使用氨水为脱硝剂时,需控制氨水喷入量,过量喷入氨水会对后续工序造成一定影响。

3)合理设置喷嘴数量和位置,喷嘴在高温、高尘环境工作,需设置保护装置。