金隆公司环集烟气超低排放技术改造实践

2022-06-06袁雪生

袁雪生

(金隆铜业有限公司,安徽铜陵244021)

金隆铜业有限公司(以下简称金隆公司)采用技术领先的闪速铜冶炼技术,其主要的工艺流程为闪速富氧熔炼+PS转炉吹炼+阳极炉精炼+常规+PC电解的铜冶炼工艺。烟气制酸装置采用动力波洗涤、二次转化+二次吸收+尾气脱硫的工艺流程。金隆公司结合自身实际情况,充分依托技术攻关成果,实施了一系列挖潜技术改造,最终形成了460 kt/a高纯阴极铜,配套1 200 kt/a硫酸生产能力。

1 原有环集烟气处理工艺介绍

金隆公司铜冶炼环集脱硫系统处理的烟气来源比较复杂,包括闪速炉环境集烟、转炉环境集烟、阳极炉烟气(含保温炉和竖炉烟气)以及主厂房顶部环境集烟。目前,闪速炉环境集烟、转炉环境集烟、阳极炉烟气经过各自的布袋除尘器除尘,再经环保风机加压后进入镁法环集烟气脱硫系统。主厂房顶部环境集烟经过单独的环保风机收集后采用钠碱法脱硫装置处理达标后单独排放。烟气排放执行GB 25467—2010《铜、镍、钴工业污染物排放标准》。原环集烟气脱硫工艺流程见图1,原镁法环集烟气脱硫系统工艺流程见图2。

图1 原环集烟气脱硫工艺流程

图2 原镁法环集烟气脱硫系统工艺流程

镁法脱硫吸收剂是质量分数为90%的氧化镁,将氧化镁用热水浆化后,通过泵打入循环池中,依据pH值变化调整氧化镁的添加量,以控制烟气中SO2的含量。其中转炉环集烟气因SO2浓度高需先经过预脱硫处理,将SO2浓度降低至设计值后,再汇入到镁法环集烟气脱硫系统。环集烟气在主脱硫塔中经过4层喷淋,每层循环液流量为600 m3/h,最后从烟囱排出。循环液经过混合器、反应器及浓密机后,实现固液分离,清液继续回循环槽参与反应,底部浆液则进入排水处理系统。

镁法脱硫工艺可细分为4个反应过程:

1)氧化镁浆化反应。反应方程式为:MgO+H2O→Mg(OH)2。

2)吸收反应。SO2的吸收主要是在主脱硫塔内完成,环集烟气在主脱硫塔内与涡流喷嘴喷出的循环液反应,主要反应方程式为:MgSO3+SO2+H2O→Mg(HSO3)2。

3)再生反应。通过泵循环再生生成亚硫酸镁,主要反应方程式为:Mg(OH)2+Mg(HSO3)2→2MgSO3↓+2H2O。

4)渣处理反应。由于再生反应产生的亚硫酸镁颗粒具有易于沉淀的特性,在浓密机处会自然沉淀,形成浓稠的浆液,浆液通过泵送至氧化罐氧化,最后进入废水处理系统进行后续处理,主要反应方程式为:2MgSO3+O2→2MgSO4。

吸收液中亚硫酸镁的含量决定了镁法脱硫的吸收效率,亚硫酸镁含量越高,系统对SO2的吸收能力就越强,反之则越差。由于采取浓密机上清液来进行再生反应,镁法脱硫技术也可称为亚硫酸镁清液吸收技术[1]。

2 技术改造思路

随着国家对企业环保要求的日益提升,2020年9月,金隆公司厂区内烟气治理后排放标准将执行GB 25467—2010修改单中大气污染物特别排放限值要求(以下简称超低排放限值)。根据新标准要求,SO2、颗粒物、硫酸雾及NOx的排放质量浓度限值分别为100,10,20,100 mg/m3,铅和砷的排放质量浓度限值分别为0.7,0.4 mg/m3。根据金隆公司环集烟气镁法脱硫实测数据,颗粒物(ρ)为10~25 mg/m3、ρ(SO2)为20~450 mg/m3(平均95 mg/m3)、硫酸雾(ρ)<15 mg/m3、ρ(NOx)为5~35 mg/m3、ρ(Pb)<0.7 mg/m3、ρ(As)<0.4 mg/m3。金隆公司近1年内实测SO2排放超标概率为28%,颗粒物排放超标概率为11%,无法连续稳定满足超低排放要求,因此对环集脱硫系统进行超低排放技术改造。

针对镁法环集烟气脱硫系统排放尾气中SO2浓度的实测数据约有28%超过超低排放限值的问题,集团公司、金隆公司、铜陵有色设计研究院等单位经过充分沟通及技术论证,考虑到金隆公司为生产型企业,要保证在原有生产系统不停止运行的基础上实施改造,确定此次改造分为二步走,具体思路为:第一步,计划在保持原有镁法脱硫不变的前提下,先增加一级钠碱法保安脱硫塔,烟气经过进一步脱硫后,排放尾气中ρ(SO2)小于100 mg/m3,同时环集烟气经过脱硫塔洗涤及塔内除沫器除沫后,颗粒物(ρ)进一步降低至10 mg/m3以下;第二步,增加电除雾器脱除烟气中颗粒物。根据第一步实施后的效果来确定是否实施第二步,若烟气经过脱硫塔洗涤和除沫器除沫后颗粒物(ρ)仍无法稳定小于10 mg/m3,则进一步实施第二步改造。

3 钠碱法脱硫系统

3.1 钠碱法脱硫工艺流程

原镁法脱硫后的烟气进入新建的钠碱法保安脱硫塔,在保安脱硫塔内烟气自下而上与循环液接触,经过脱硫处理后的烟气经过烟囱直接达标排放。由现有镁法脱硫碱液制备系统配制的w(NaOH)32%的碱液经添加泵送至大流量循环泵的入口处,储槽内的循环液由2 000 m3/h的循环泵送至脱硫塔3个涡流喷嘴,从喷嘴高速喷射出的碱液与经镁法脱硫处理后的含SO2的环集烟气逆流接触,气液接触形成一定的泡沫层,以完成吸收反应。通过pH值自动控制调整,一部分循环液开路至现有镁法脱硫循环液系统。脱硫塔内循环液液位实行自动控制,当低于目标设定值时补充新水。改造后工艺流程见图3。

图3 环集烟气脱硫系统改造后工艺流程

3.2 钠碱法脱硫效果

装置改造后,2020年5月份投入运行,环集烟气中的SO2浓度下降趋势较为明显,钠碱法脱硫改造前后二氧化硫指标对比见图4。

图4 钠碱法脱硫改造前后二氧化硫指标对比

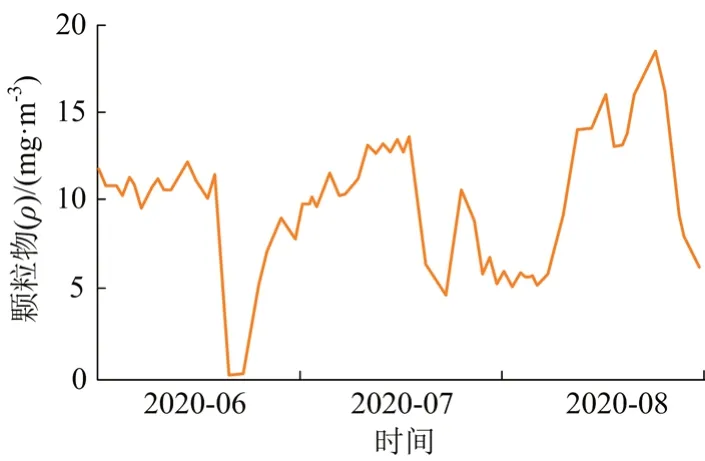

由图4可见,ρ(SO2)平均值从改造前80 mg/m3降至改造后约10 mg/m3,改造实施效果较为明显。但从金隆公司环保平台数据来看,颗粒物含量在新工艺运行后,仍然无法稳定连续达标,改造后颗粒物含量变化趋势见图5。

图5 改造后颗粒物含量变化趋势

由图5可见,改造后颗粒物(ρ)仍然有超过10 mg/m3的情况发生,无法满足超低排放限值的要求。经检测,烟气中颗粒物成分为随着钠碱法脱硫带出的硫酸盐[5],结晶富集在管道中导致颗粒物超标。虽然通过加大引出及洗涤,颗粒物含量超标的次数有所下降,但颗粒物(ρ)平均值仍在6~8 mg/m3,给环保控制带来了新的挑战。基于此情况,金隆公司决定实施第二步改造,即实施导电玻璃钢电除雾器项目。

4 除雾技术改造

4.1 增加电除雾器

保安脱硫塔处理后的烟气进入电除雾器进行处理,烟气自下而上经过电除雾器,烟气中的雾滴和尘粒与高压电场下电离出的气体负离子结合,荷电后的尘粒和雾滴在电场作用下快速到达阳极管并释放电荷[6],在阳极管内壁形成液膜,液膜在重力作用下流至电除雾器下部集液槽,后进入二级钠碱脱硫塔集中处理;去除了雾滴和尘粒的烟气从除雾器顶部排出,然后经烟囱达标排放。电除雾器冲洗装置接工艺水管,通过阀门控制对电极进行冲洗,冲洗后含雾滴和尘粒的废水通过自流进入脱硫塔,作为脱硫补充水。

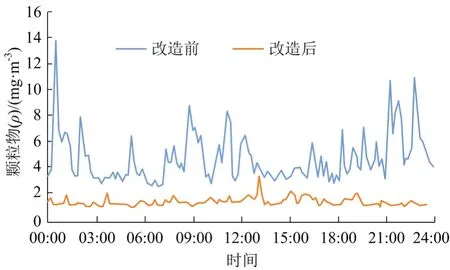

4.2 增加电除雾器后运行效果

电除雾器改造项目于2021年1月开始施工,6月交付工艺使用,颗粒物(ρ)从改造前6~8 mg/m3降至2 mg/m3左右。从运行半年时间的情况来看,颗粒物指标一直稳定达标,证明此次电除雾器改造项目达到预期效果,改造前后颗粒物含量对比见图6。

图6 电除雾器改造前后颗粒物含量对比

5 结语

在环保形势日益严峻的情况下,金隆公司始终践行绿色发展理念。完成环集烟气超低排放改造过程后,排放尾气中二氧化硫、硫酸雾和颗粒物含量稳定,达到了超低排放要求,为公司继续打造多金属回收绿色工厂提供了强有力的技术保障。