某冷却塔拆除爆破切口尺寸的数值模拟设计

2022-05-07段海霞强智铎姜夏冰包丽纳

段海霞,强智铎,姜夏冰,包丽纳

(沈阳理工大学 装备工程学院,辽宁 沈阳 110159)

0 引言

冷却塔自身重量大,塔壁是由钢筋混凝土结构组成,呈双曲线薄壁结构。 在爆破拆除过程中,切口尺寸选择不当,会导致冷却塔出现爆而不倒或者下坐现象,存在一定的危险系数[1]。 以爆破拆除理论为基础,使用数值模拟软件对冷却塔的爆破拆除及倒塌过程进行数值模拟仿真,可以提前在计算机上观察爆破拆除的模拟数据,有利于更好地优化爆破参数和改进设计方案,可提高爆破拆除的安全性和可靠性[2]。 数值模拟软件的开发与应用,使爆破拆除方案在软件中进行数值模拟,分析设计方案是否合理准确。 以某待拆除冷却塔为例,拟采用冷却塔倒塌过程中的切口尺寸作为爆破拆除的关键影响因素,通过软件分析多组切口尺寸方案,在数值模拟方案中选出最优的切口尺寸,避免了传统爆破拆除方案设计基于经验或半经验参数带来的不确定性,并且在现场可根据工程实际情况随时调整爆破倒塌方案,缩短了工期,降低了施工成本,为后续基于虚拟仿真开发爆破方案设计施工软件奠定基础。

1 工程概况及周围环境

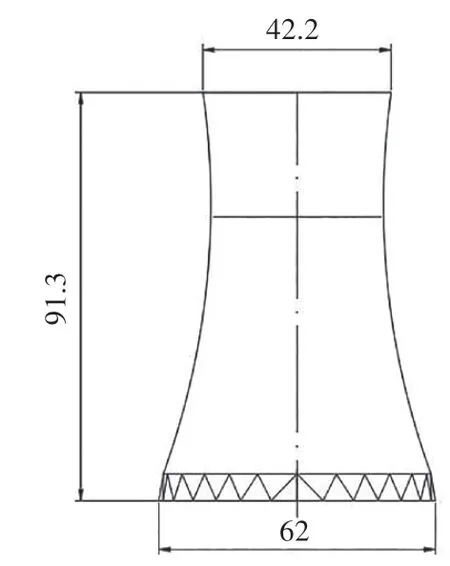

冷却塔属于薄壁双曲线钢筋混凝土结构,由人形立柱、环梁和塔壁3 部分构成。 冷却塔总高度为91.3 m,底部直径为62 m,最顶部直径为 42.2 m,冷却塔在63.5 m 的塔壁处半径最小,为18.72 m。 冷却塔塔壁的底部壁厚为0.56 m,顶端壁厚为0.3 m,塔壁最薄处壁厚为0.18 m。 人字柱高6.0 m,横截面尺寸是边长为0.45 m 的正方形,人字柱上部是高1.0 m、厚0.58 m 的钢筋混凝土圈梁。 冷却塔截面如图1 所示。

图1 冷却塔截面(单位:m)

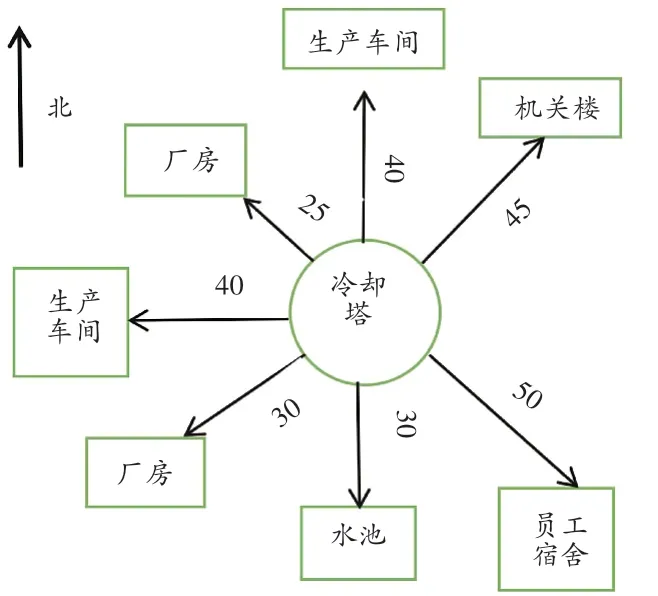

冷却塔周围环境十分复杂,冷却塔西北侧 25 m和西南侧30 m 处为厂房;东北侧45 m 处为机关楼,冷却塔东南侧50 m 处为员工宿舍。 冷却塔的西侧、南侧、北侧均为热力管线,而南侧30 m 是水池,北侧和西侧40 m 的2 个生产车间内有设备,具体环境如图2 所示。 制订爆破方案时需充分考虑周围环境。

图2 冷却塔周围环境(单位:m)

2 冷却塔的倒塌原理

一定尺寸的爆破切口会使冷却塔的承重结构被破坏,在自身重力作用下发生失稳倾倒,在切口闭合过程中构筑物会严重扭曲变形,最后塌落在地面上,这一原理被称为重力作用原理[3]。 切口尺寸是决定倒塌的关键因素,倒塌历时、倒塌范围和爆堆大小是判断冷却塔爆破拆除是否成功的重要依据[4]。 冷却塔在爆破拆除时要防止切口闭合后产生后坐。 正梯形切口是拆除爆破工程中最常用的切口形式[5]。

冷却塔的倒塌方式一般分为折叠式倒塌、原地坍塌和定向倒塌3 种方式。 定向倒塌方便、快捷、容易控制,是目前国内外使用最广泛的一种拆除方式。 根据冷却塔的工程概况和周围环境选择向正东方向定向倒塌。

3 数值模拟软件分析过程

1)定义单元。 SOLID164 实体单元,适用于三维立体模型的实体性单元类型[6],塔体选择SOLID164 实体单元。 SHELL163 薄壁单元,适用于类似薄壁的结构建模,地面选择SHELL163 薄壁单元。 BEAM161 单元,是空间杆件单元,人字柱采用BEAM161 空间杆件单元。

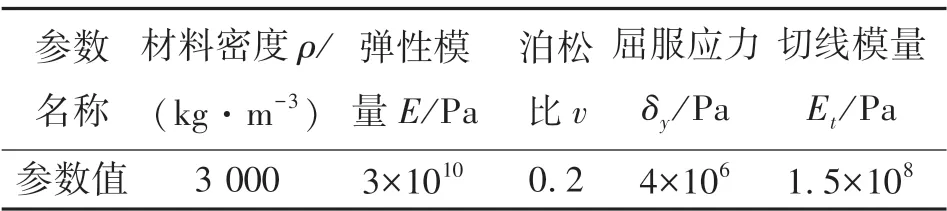

2)选取材料属性。 材料模型的选择是否合理对后续的材料赋予很关键,这就决定了建立的冷却塔模型是否具有工程概况中所说的材质。 设置该材料模型时要输入以下参数值:弹性模量、密度、泊松比及屈服应力值。 塔壁钢筋混凝土材料模拟参数见表1。

表1 塔壁钢筋混凝土材料模拟参数

3)实体建模。 模型建立是否正确代表着物体是否被准确还原,从而决定能否正确求解。

4)网格划分。 冷却塔可以剖分为由塔体、人字柱和地面等多种单元组合而成的网格,冷却塔主体、人字柱、地面和爆破切口部分分别定义不同的单元类型且赋予不同的材料属性[7]。

5) 建立PART。 在网格划分完成后,选择Create all parts,建立PART。

6)定义接触。 高耸冷却塔在倒塌之后会落在地面上,与地面发生接触碰撞,合理选择接触类型、接触方式是数值模拟取得合理分析效果的关键[8]。冷却塔倒塌过程的数值模拟采用单面接触的自动接触类型。

7)施加约束。 根据高耸冷却塔拆除爆破倒塌的特点,模拟时需要选取冷却塔的人字柱底部节点和地面所有节点,并对其施加固定约束条件。

8)定义时间-载荷曲线。 动态模拟分析是比较复杂的问题,冷却塔在重力载荷作用下的动态模拟是分析研究的重点[9]。

9)生成K 文件。 前处理的一系列步骤完成后,可以生成包含冷却塔模型、网格、接触、约束和荷载等信息的K 文件。

10)修改K 文件。 根据所需条件修改K 文件,定义失效单元通过修改K 文件来实现。

11)求解。 打开LS-DYNA Solver,导入K 文件,选择路径,点击Run,对关键字文件进行计算,输出结果文件,得到模拟结果。 模拟结果在后处理器LS-PrePost 里查看。

12)结果后处理与分析。 在得到结果后,通过后处理器打开PLOT 文件,读取冷却塔的倒塌各个阶段冷却塔的变形情况、位移与速度时程曲线、倒塌动态模拟及查看各个阶段的应力变化等[10],通过将其分析对比,判断结果是否合理,设计是否安全可靠。

4 冷却塔切口尺寸数值模拟优化

4.1 切口尺寸的设计

爆破切口总高度满足公式:

式中,s为爆破切口的周长,m。

根据爆破参数设计范围,设计5 种不同切口尺寸的切口方案,通过比较分析其模拟结果,选出最佳方案。 方案见表2。

表2 冷却塔切口尺寸方案

4.2 倒塌过程数值模拟

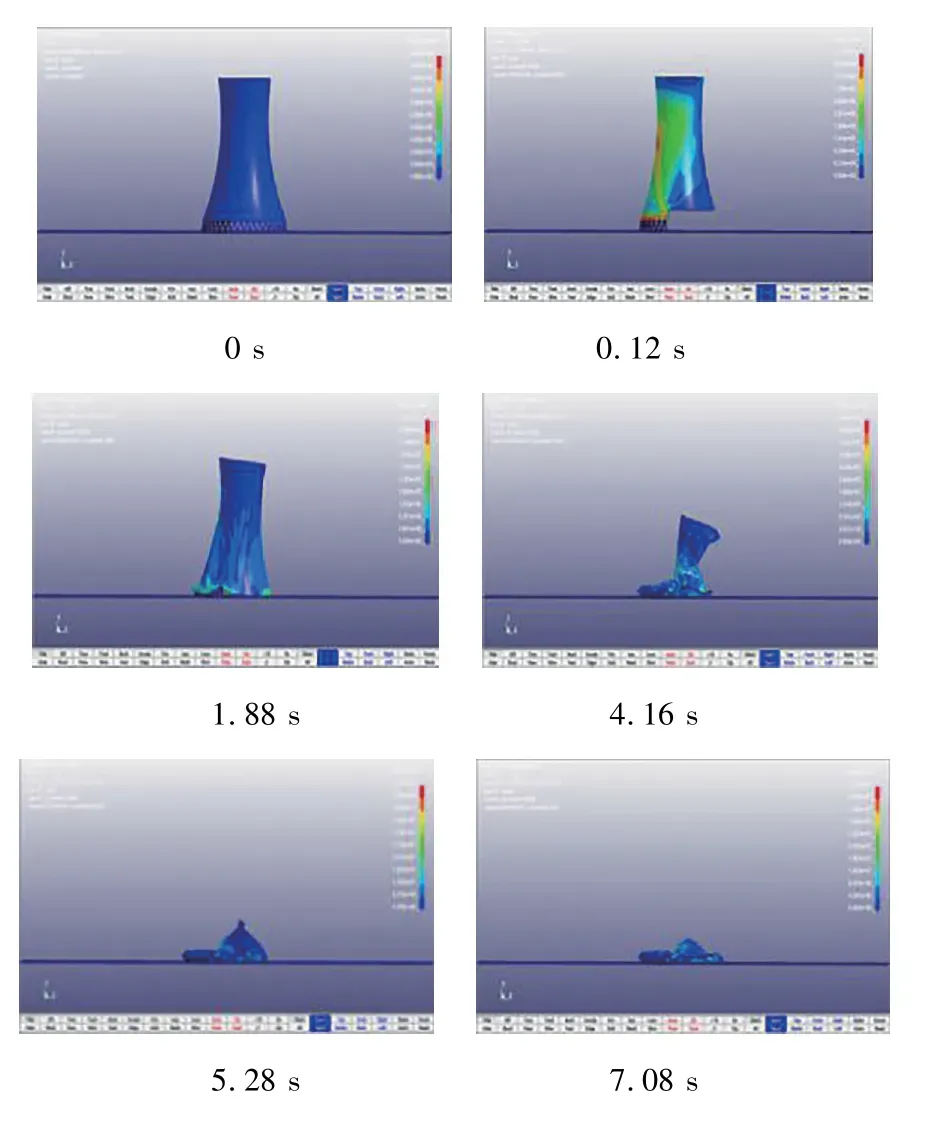

冷却塔的爆破拆除过程包括爆破切口的生成、失稳倾倒、切口闭合、扭曲变形、塔顶触地等时间阶段。 在冷却塔倒塌过程中,爆破切口尺寸不一样,其每个时间段冷却塔的状态也就不同。 从倒塌历时的角度分析冷却塔的倒塌过程动态模拟图。

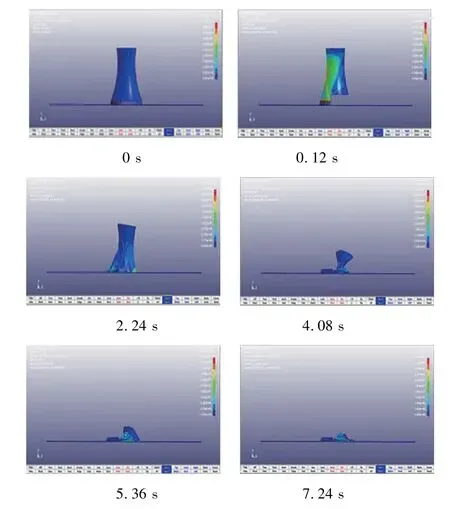

1)方案1

由图3 可知,t=0.12 s 时爆破切口形成,冷却塔成倾斜姿态,开始倒塌,速度较缓;t=1.88 s 时爆破切口闭合,切口上沿塔壁接触地面;t=4.16 s 时,塔壁挤压、扭曲,撕裂变形严重,冷却塔进入自有坍塌阶段;t=5.28 s,塔壁触地,大部分冷却塔已经坍塌落地;t=7.08 s 时冷却塔全部坍塌落地,冷却塔被摔成扁平状。

图3 方案1 的冷却塔倒塌模拟应力图

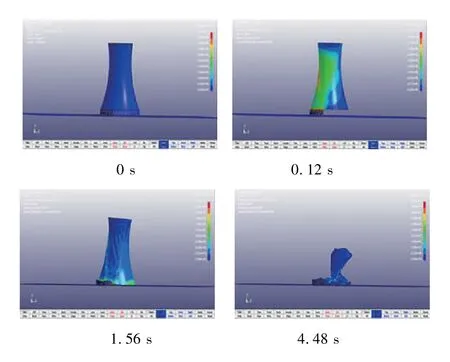

2)方案2

由图4 可知,t=0.12 s 时爆破切口生成;t=1.36 s时冷却塔开始倾倒;t=2. 24 s 时切口上沿触底;t=3.28 s 时塔壁开始变形;t=4.08 s 时,冷却塔扭曲、挤压严重变形;t=5.36 s 时冷却塔顶端触地;t=7.24 s时冷却塔坍塌落地成堆,冷却塔倒塌完毕。

图4 方案2 的冷却塔倒塌模拟应力图

3)方案3

由图5 可知,t=0.12 s 时爆破切口生成;t=1 s 时冷却塔开始倾倒;由于切口高度太低,t=1.56 s 时切口上沿触底;t=3.24 s 时塔壁开始严重变形,冷却塔扭曲,向倒塌中心线左侧偏移了一些;t=4.48 s 时,冷却塔扭曲、挤压严重变形;t=5.88 s 时冷却塔顶端触地;t=7.04 s 时冷却塔坍塌落地成堆,冷却塔倒塌完毕。冷却塔倒塌扭曲偏移导致危险系数增高。

图5 方案3 的冷却塔倒塌模拟应力图

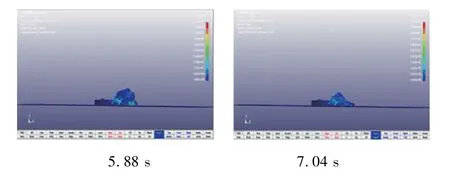

4)方案4

由图6 可知,t=0.12 s 时爆破切口生成;t=1.04 s时冷却塔开始倾倒;t=1.92 s 时切口上沿触底;t=3.16 s 时塔壁开始变形;t=4.04 s 时,冷却塔扭曲、挤压严重变形;t=5.24 s 时冷却塔顶端触地;t=7.16 s 时冷却塔坍塌落地成堆。 倒坍塌落地后的爆堆大小明显比前几组方案的高,后期处理比较麻烦。

图6 方案4 的冷却塔倒塌模拟应力图

5)方案5

方案5 的切口长度过长,在切口生成时,冷却塔发生下坐现象。 因此,直接排除。

4.3 数值模拟结果对比分析

4.3.1 倒塌过程模拟分析

依据5 组方案倒塌模拟过程,用时间节点将倒塌过程划分为以下4 个阶段:爆破切口形成阶段、失稳倒塌阶段、扭曲变形阶段和触地解体阶段。

根据5 组冷却塔倒塌模拟结果,可以得出方案1和方案4 的塔壁顶端触地时间比其他方案的时间短,且失稳倒塌历时和塔体扭曲变形历时也比较短;方案2 的切口闭合时间、塔壁顶端触地时间和失稳倒塌历时都比较长;方案3 的塔体扭曲变形历时较久;方案5 的冷却塔发生下坐现象。

综上,从倒塌过程模拟的时间来看,方案1 和方案4 更优。

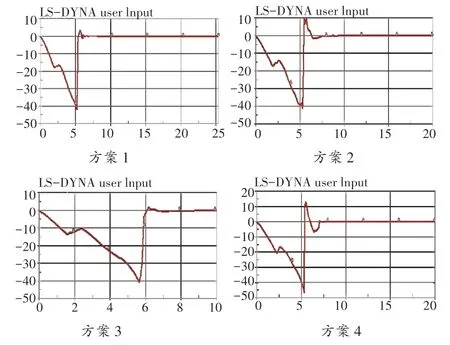

4.3.2 结构顶点Y 轴方向的数据分析

打开LS-PrePost 后处理器,分别导出4 组冷却塔模型中顶点的Y 轴方向位移-时间曲线和Y 轴方向速度-时间曲线如图7、图8 所示。

图7 节点在Y 轴方向位移-时间曲线

图8 节点在Y 轴方向速度-时间曲线

从顶端节点在Y 轴方向的位移-时间曲线图和速度-时间曲线图可以看出,其位移和速度的基本走向是一致的。 0 ~1. 8 s 时间段:爆破切口形成,塔体开始倾斜,速度是稳步增加,速度曲线的斜率基本不变,表明塔体的转动角速度是恒定的。1.8 s 左右时出现拐点,曲线斜率趋于减小,加速度变小,表明爆破切口闭合,切口上沿此时触地,速度缓慢增加。 1.8 ~5.4 s 时间段:曲线斜率又开始增大,加速度变大,表明切口上沿触地的减速缓冲作用已过,塔体加速倾倒直至塔壁顶端触地。 综合两组图可以明显看出方案2 和方案4 在顶端节点落地之后会有一段与下落位移和下落速度相反的一段过程,这就是顶端在落地后被地面迅速弹起的过程,而方案2 和方案4 此过程非常明显。

综上,选优方案可以排除方案2 和方案4。

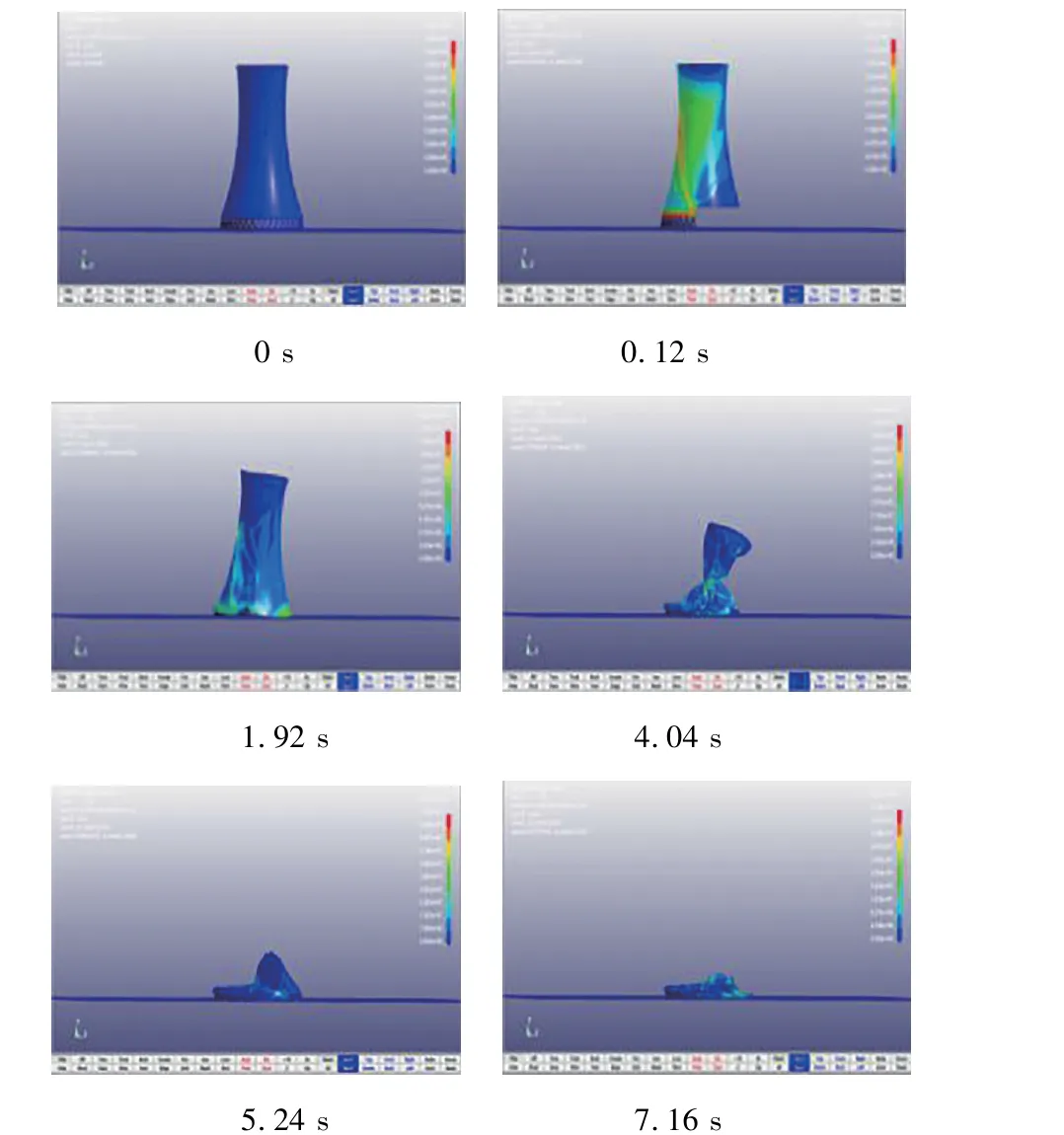

4.3.3 倒塌范围和爆堆高度分析

冷却塔经过失稳倒塌和扭曲变形,最终坍落在地面上,会有一定的倒塌范围和爆堆大小,如图9 所示。

图9 冷却塔倒塌后的模拟图

由图9 可知4 组冷却塔倒塌之后的爆堆大小以及倒塌范围。 方案3 的冷却塔在倒塌过程中塔体扭转,向倒塌中心线左侧偏移,超出预估范围;方案4 的倒塌宽度较大,且冷却塔倒塌之后,中间部分出现冷却塔塔壁折叠,导致爆堆较高。

综上分析,从冷却塔倒塌的范围和爆堆大小来看,方案1 和方案2 更优。

4.4 切口尺寸参数的确定

将5 组爆破方案的模拟结果对比分析,可以得出:从冷却塔倒塌时间来看,选择方案1 和方案4;从冷却塔顶端节点在Y 轴方向的位移-时间曲线图和速度-时间曲线图来看,选择方案1 和方案3;从冷却塔倒塌后的范围和爆堆大小来看,选择方案1 和方案2。

根据模拟结果和工程经验,最终选出最优方案为方案1。

5 结论

以双曲线冷却塔为研究对象,使用ANSYS/LS-DYNA 仿真软件对其爆破拆除倒塌过程进行仿真模拟。 通过后处理器LS-PrePost 输出冷却塔的倒塌动态模拟图、节点的速度-时间曲线和倒塌范围等结果,对其进行分析对比得出以下结论:

1)冷却塔的切口高度过高,冷却塔在触地之后,向空中反弹的速度与位移较大。

2)冷却塔的切口高度过低,会导致冷却塔倒塌过程中偏离倒塌中心线,不能精准定向倒塌。

3)冷却塔切口长度过小,导致冷却塔倒塌之后范围过大,爆堆过高,不好处理。 选出最优方案为方案1:向正东方向定向倒塌,切口高度为14.8 m,切口长度为150.8 m,切口圆心角大小为216°。

4)采用冷却塔切口尺寸作为爆破拆除的关键影响因素,对比多组切口尺寸数值模拟设计方式,选出最优的切口尺寸,这种方法缩短了工期,提高了爆破方案设计的科学性。