不同构型射流稳焰燃烧室的冷态数值研究

2022-06-06任冠龙孙海俊徐义华

任冠龙,孙海俊,田 乐,徐义华

(1 南昌航空大学飞行器工程学院,南昌 330063;2 江西省微小航空发动机重点实验室,南昌 330063)

0 引言

射流稳焰是近年来发展的一种新的稳焰方式,其原理是通过射流的方式在主燃区内形成低速再循环区用于稳定火焰。射流稳焰的优点在于可以定量控制喷射的空气流量,加上燃烧室内不存在钝体,重量相对较轻。

早期针对射流稳焰燃烧室,Bauer等对三维射流燃烧室进行了实验,并提供了相关的实验数据用于以后的数值模拟对比。研究射流稳焰燃烧室属于多相流问题,由于研究方法很多,主要包括拉格朗日法、欧拉法等。Kurreck等对射流稳焰燃烧室中两相流进行了预测,结果表明在计算两相流时,欧拉/拉格朗日方法比较适用。Klose等利用欧拉两相流和假设的概率密度函数来评估涡流如何稳定燃烧室,实验结果表明假设的概率密度函数模型更加接近实验值。Bazdidi等利用假设的概率密度函数来模拟喷雾燃烧,并表明假设的-PDF模型与涡耗散模型相比能够较好的捕捉温度分布。Zeinivand等研究了射流孔的数量和位置对射流稳焰燃烧室的燃烧特性以及氮氧化物排放的影响,研究结果发现随着射流孔数量的增加,燃烧室中间区域的冷流与侧面区域的热流之间温差较大,导致了燃烧室下游区域温度分布不均匀,同时一氧化氮的排放量也会增加。随着稳定器喷口和燃料喷射器之间距离的增加,会降低一氧化氮的浓度。Yang等研究了新型椭圆射流稳焰燃烧室的燃烧特性,通过改变半长/半短轴之比,得出合适的半长/半短轴之比可以提高温度的均匀性并降低污染物的排放。Sun等研究了射流稳焰燃烧室的氢燃烧和流动特性,通过对比不同当量比的氢/空气燃烧特性,得出小当量比下燃烧室可以表现出较为理性的燃烧特性,大当量比不利于实现稳定燃烧。翟小飞等研究了超声速气流中液体横向射流雾化的过程,结果表明当初始雾化锥角的增加时,相同横截面上射流穿透深度会减小。另外,液滴穿透深度及分布与初始液滴有很大的关系。

从以往研究中表明,燃烧室回流区内的旋涡结构受射流参数的影响较大,导致稳焰效果随着喷射孔的位置、倾斜角度以及大小的变化而发生变化。因此,综合AVC、TVC添加钝体以及添加旋流器等稳焰方式,发展组合构型燃烧室是提高射流稳焰方式的有效方法。

文中在射流稳焰燃烧室构型的基础上,结合扰流板、凹腔驻涡稳焰等燃烧室特点,提出了3种组合稳焰构型,并对提出的不同构型射流稳焰燃烧室进行冷态模拟研究。

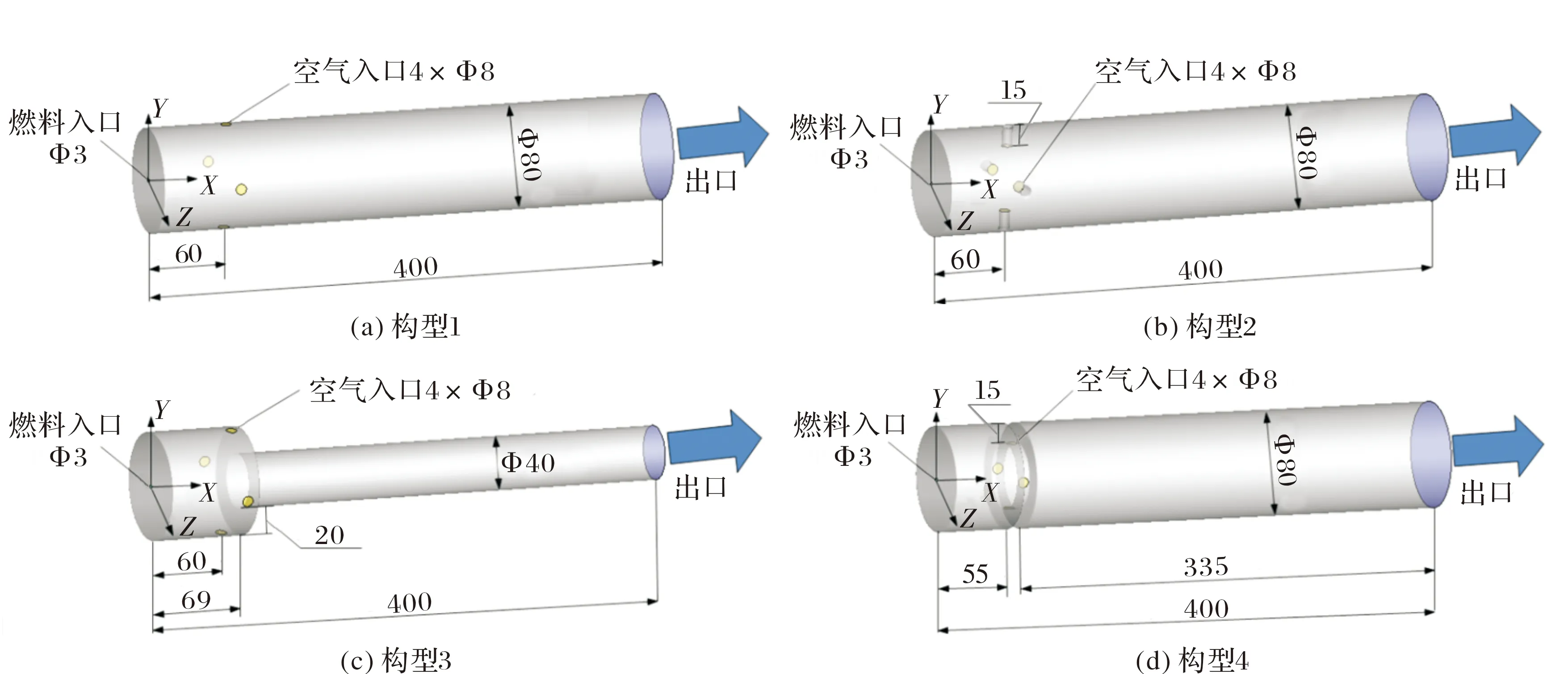

1 几何模型

不同构型燃烧室如图1所示。构型1为基础模型,结构参数为:在笛卡尔坐标系下,坐标原点与燃料入口的圆心重合,燃烧室轴向长度为400 mm,直径为80 mm,燃料入口直径为3 mm,在燃烧室壁面距离燃料入口处均向布置4个直径为8 mm的空气射流孔。

图1 燃烧室构型(单位:mm)

构型2在燃烧室内添加了扰流柱,即4个空气射流孔向燃烧室内延伸15 mm,其余尺寸与构型1相同。构型3是在燃烧室内形成凹腔驻涡结构,即在距离燃烧室头部69 mm处,燃烧室壁面径向长度缩短20 mm,整体结构为阶梯状,其余尺寸与构型1相同。构型4在燃烧室内添加扰流板,即在距离燃烧室头部55 mm和65 mm处布置扰流板,该扰流板深入长度为15 mm,扰流板宽度为10 mm, 4个空气射流孔均向布置在扰流板上,其余尺寸与构型1相同。

2 数值模拟方法

1)计算方法

文中湍流计算选用Realizable-模型,动量方程、湍流耗散率以及湍流动能等均采用二阶迎风差分格式离散,扩散项采用二阶中心差分,压力速度耦合为SIMPLE算法,将所有方程的收敛准则设置为残差10。

2)边界条件

选用的气体燃料是丙烷,射流稳焰燃烧室的燃料入口和空气射流入口方式均采用质量流量入口,质量流量大小分别为2.7×10kg/s, 9.638×10kg/s,燃烧室出口采用压力出口,操作压力为101 325 Pa,近壁面采用标准壁面函数的无滑移壁面。

3 计算网格及无关性验证

采用六面体结构网格对燃烧室计算域进行网格划分,并在燃料入口以及空气射流孔等区域进行局部加密,网格划分效果如图2所示。

图2 网格划分

网格无关性验证采用的网格数分别为50万、130万和220万。图3为不同网格数时燃烧室中心截面轴向=22 mm处的径向速度分布。由图3可见,130万网格和220万网格的计算结果差异很小,所以为减小计算量,采用网格数为130万左右网格进行计算。

图3 网格无关性验证

4 计算结果与分析

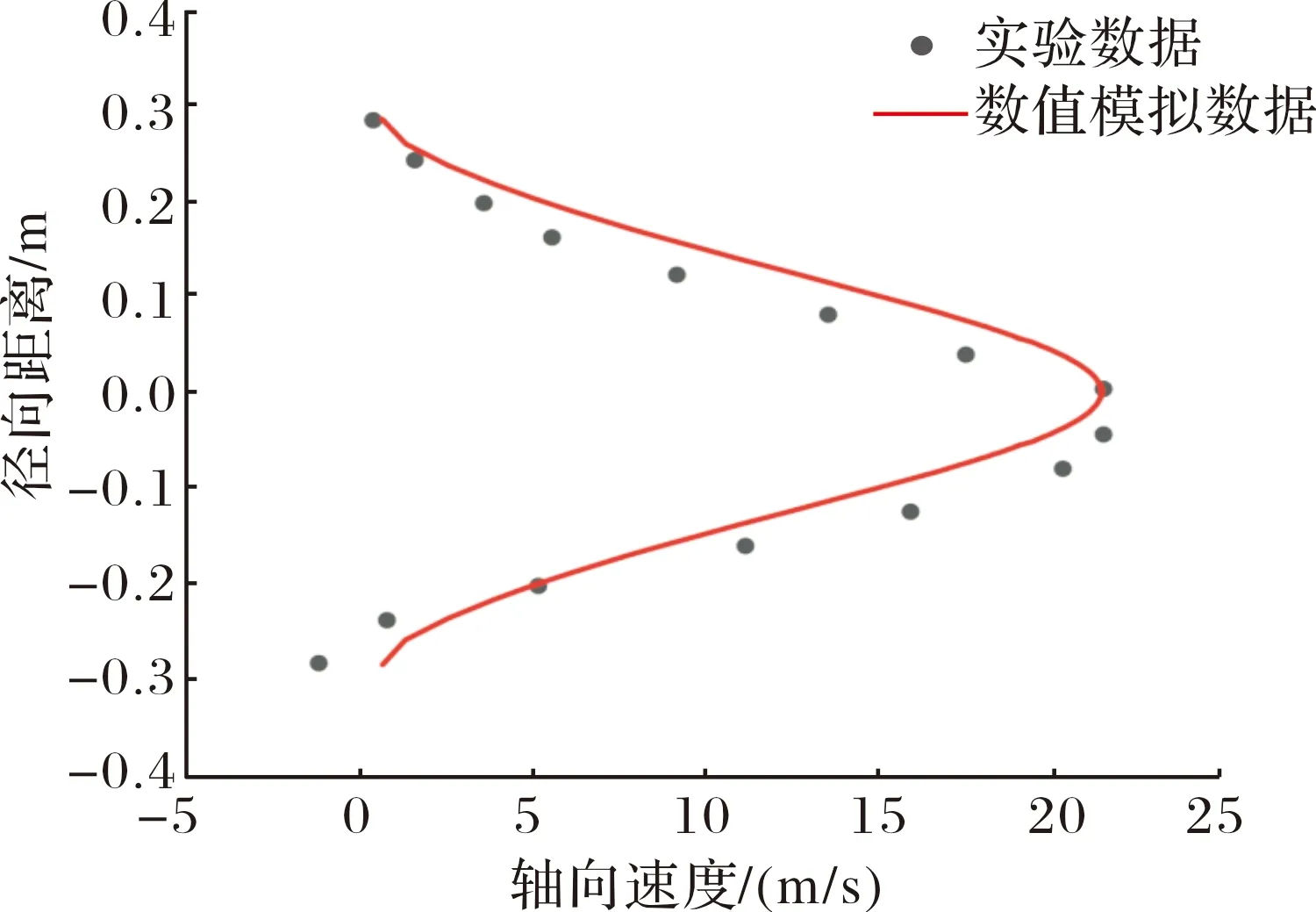

4.1 数值模型验证

数值计算结果与文献[1]中实验数据对比如图4所示。数值计算结果与实验值基本吻合,表明所选择的计算模型和方法可用于射流稳焰燃烧室的冷态模拟研究。

图4 X=0.098 m处轴向速度的径向分布

4.2 速度流线和涡结构

射流燃烧室稳焰的因素在于燃烧室头部与空气射流孔之间形成的旋涡,图5为4种构型射流稳焰燃烧室中心截面的速度流线分布图,可以看出4种不同构型的燃烧室内部产生的涡结构均关于中心轴线对称。

图5 燃烧室中心截面速度和流线分布图

对于构型1,在燃烧室内形成了3对旋涡,分别位于燃料喷口处、空气射流孔的左侧以及燃烧室下游。燃料喷口处的涡为左侧涡对,主要由燃料喷射的速度流线形成,占据了较小的主燃区区域。空气射流孔左侧的涡形成的原因是空气射流对冲,使得大量的流体向上游回流,之后再与燃料射流碰撞,该涡对充满了燃烧室头部的大部分区域且涡核靠近空气射流孔的左侧,左侧涡对对燃烧室头部右侧涡对的影响很小,而且左侧涡对和燃烧室头部右侧涡对的流线方向均指向涡核,说明旋涡比较稳定。从图中能看出左侧涡对中有小部分的速度流线流向右侧涡对,表明右侧涡对对左侧涡对有扰动作用。在燃烧室下游存在一对旋涡,涡核靠近空气射流孔的右侧,且旋涡的流线方向背离涡核。

对于构型2,速度流线整体分布与构型1类似,在燃烧室内形成了3对旋涡,分别位于燃料喷口处、空气射流孔的左侧以及燃烧室下游。燃料喷口处的涡形成原因与构型1相似,同样占据了较小的主燃区区域。空气射流孔左侧的涡形成原因与构型1相似,但该涡对的分布相对独立,边界比较清晰,与构型1形成涡对相比,该涡对范围较广,而且左侧涡对和燃烧室头部右侧涡对的流线方向均指向涡核,说明旋涡比较稳定。在燃烧室下游存在一对旋涡,涡核靠近空气射流孔的右侧,与构型1燃烧室下游涡对相比,该涡对轴向范围相对较窄,涡核更靠近燃烧室下游壁面,且旋涡的流线方向背离涡核。

对于构型3,在燃烧室内形成了两对旋涡,分别位于燃料喷口处以及空气射流孔的左侧,燃料喷口处的涡主要由燃料喷射的速度流线形成,占据了较小的主燃区区域。空气射流孔左侧的涡形成原因与构型1相同,且充满了主燃区的大部分区域,而且左侧涡对和燃烧室头部右侧涡对的流线方向均指向涡核,说明旋涡比较稳定。由于构型3燃烧室下游周向面积减小,使得燃烧室下游未形成旋涡对,从速度云图中能够看出,在燃烧室下游,相比于其他3个构型,构型3产生的速度较快,速度大小为8 m/s左右。

对于构型4,速度流线整体分布与构型1和构型2类似,在燃烧室内形成了3对旋涡,分别位于燃料喷口处、空气射流孔的左侧以及燃烧室下游,燃料喷口处的涡主要由燃料喷射的速度流线形成,与前3个模型相比,该构型形成的左侧涡对比较大,对燃烧室头部的右侧涡对产生了挤压作用。由于挤压的作用使得燃烧室头部右侧涡对的涡核附近流线方向发生倾斜。而且左侧涡对和燃烧室头部右侧涡对的流线方向均指向涡核,说明旋涡比较稳定。在燃烧室下游存在一对旋涡,与前3个模型相比,在轴向范围内该涡结构比较大,且旋涡的流线方向背离涡核。

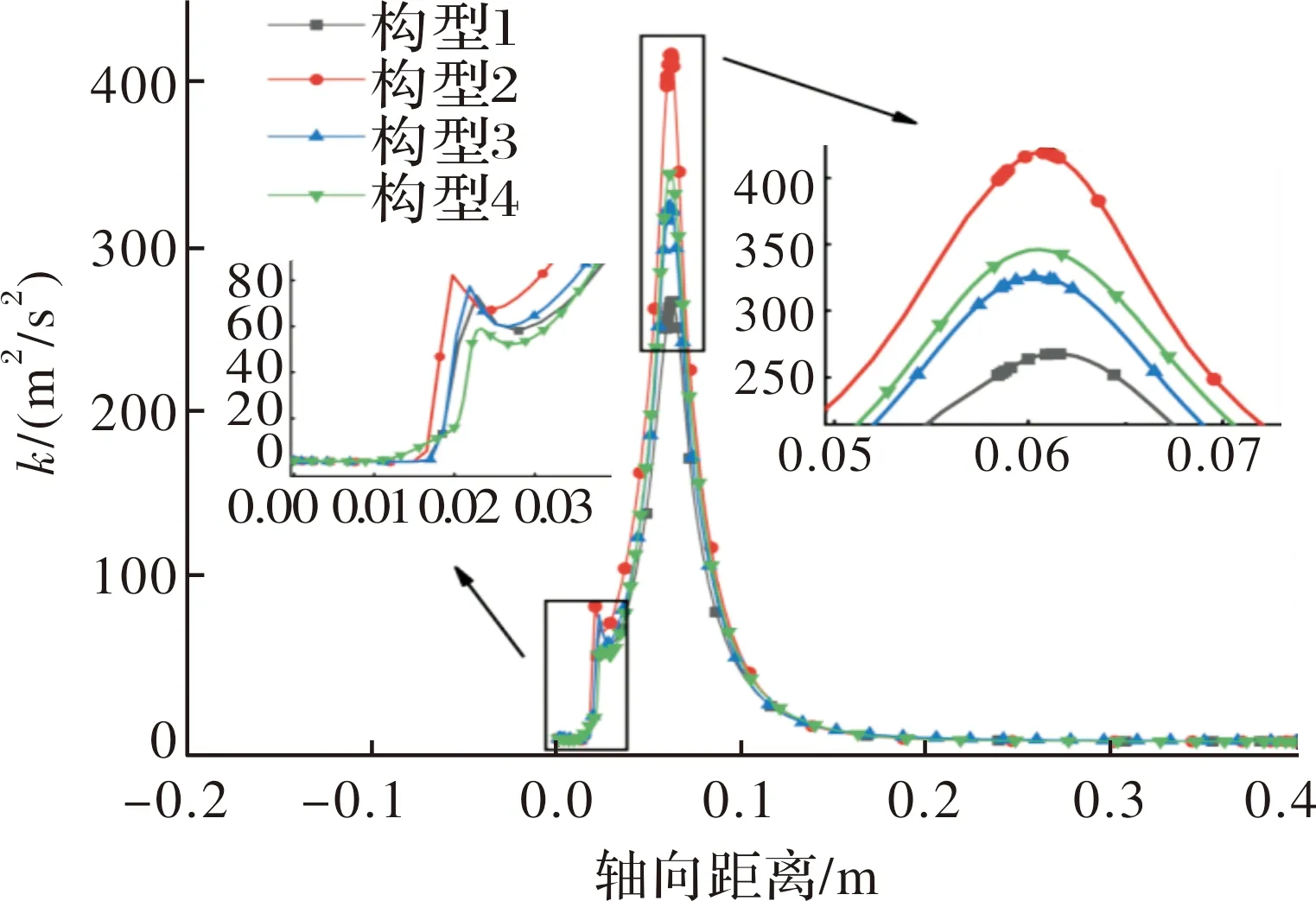

4.3 湍动能分布

湍动能是衡量燃烧室中湍流脉动大小的重要指标,当湍动能较大时有利于燃料与空气的掺混,图6为4种构型射流稳焰燃烧室的湍动能云图。

图6 4种构型的湍动能云图

从图中能够得出4种构型的湍动能云图均关于中心轴线对称,但燃烧室内的湍动能分布区域大小不一,说明了4种构型燃料与空气掺混的程度也不相同,通过对比湍动能云图能够得出构型2、构型3、构型4的湍动能较大区域范围均比构型1大,且4种构型中,构型2的湍动能分布区域最广,原因是构型2的结构仅是将空气射流孔向内延伸,缩短了空气射流的距离,再加上空气射流对冲进入燃烧室,在距离缩短的情况下,空气与燃料掺混时的动能更大,使得燃烧室头部形成的右侧涡对强度增大,湍流脉动较大。 图7为4种构型射流稳焰燃烧室中心轴向湍动能对比图。

图7 4种构型的中心轴向湍动能对比图

从图7中能看出4种构型燃烧室的湍动能变化曲线大致相同,均是先略微的上升和下降,之后再上升到最大值再下降直至稳定。在轴向范围[0 m,0.02 m]内,湍动能曲线呈现略微上升的趋势,原因是在燃料入口附近燃料占主导地位,由于空气射流对冲的作用,产生的旋涡会卷吸少量空气,导致该范围内的空气量较少,此时少量的空气与燃料掺混导致湍动能的增加。在轴向范围[0.020 m,0.025 m]内,湍动能曲线呈现略微下降的趋势,原因是随着喷射的燃料继续向前运动,在中心轴线上的旋涡强度较弱,不利于燃料与空气的掺混。在轴向范围[0.025 m,0.060 m]内,湍动能曲线呈现上升的趋势,原因是随着燃料继续沿轴线向前运动,燃料的位置就越靠近空气射流孔,在空气射流孔附近空气占主导地位,形成的旋涡范围广、强度大,空气量增多,湍流脉动较大。在轴向范围[0.06 m,0.15 m]内,湍动能曲线开始下降,因为在主燃区内燃料与空气几乎完全掺混,导致燃烧室下游的燃料很少,同时在燃烧室下游形成了不稳定旋涡对。在轴向范围[0.15 m,0.40 m]内,湍动能曲线变化相对平缓,原因是该轴向范围内未形成旋涡对,流场结构相对稳定,湍流脉动相对较小。

4.4 掺混效果评估

射流稳焰燃烧室中主燃区是主要的掺混区,燃料与空气在此区域内的掺混效果直接影响发动机的工作性能。为衡量不同构型主燃区内燃料与空气的掺混效果,引入气相掺混度。气相掺混度是指燃烧室中氧气与燃料中某一组分之间的掺混程度,计算方法如式1所示:

(1)

式中:为氧气与组分之间的气相掺混度取值范围在[0,1]之间;为空气进口处氧气与燃料进口处组分的质量流量比;为燃料组分的质量百分含量;O为空气中氧气的质量百分含量。

图8为不同构型射流稳焰燃烧室在不同轴向位置截面处丙烷与氧气的掺混度对比图。

图8 燃烧室内气相掺混度

由图8可知,在主燃区(0~0.06 m)内,构型2的掺混度最大,因为向内延伸的空气射流孔缩短了空气对冲的距离,距离的缩近导致空气对冲动能变大,在主燃区内形成的旋涡对强度较大,更有利于燃料与空气的掺混。在轴向范围[0.06 m,0.07 m]内,不同构型的掺混度继续增大,原因是该位置处于空气射流孔的右边,在主燃区内未掺混完的燃料继续与空气进行掺混。在轴向范围[0.07 m,0.16 m]内,不同构型的掺混度出现不同幅度的上升,但构型3中曲线上升幅度较平缓,原因是由于燃烧室结构不同,构型3在燃烧室下游未出现旋涡对,其余构型在燃烧室下游均出现了不稳定旋涡对。在轴向范围[0.16 m,0.40 m]内,构型4的掺混度最大,其余构型掺混度近似相同,原因是构型4中主燃区内燃料与空气的掺混量较少,在燃烧室下游残余燃料较多,再次与空气进行掺混。

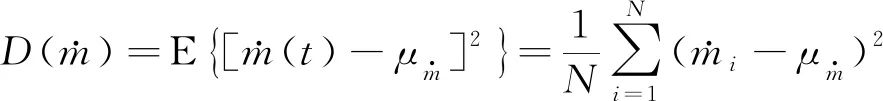

为分析不同构型的掺混度波动程度,对其进行均方差(STD)分析,均方差表达式为:

(2)

(3)

(4)

图9为不同工况的气相掺混度均方差对比。由图9可知,构型2的气相掺混度均方差较低,其数值为0.204。由此表明在构型2的燃烧室内燃料与空气的掺混效果较好且掺混比较均匀。

图9 不同构型气相掺混度均方差对比

4.5 燃料分布

通过观察不同轴向位置处的径向方向上燃料的质量分数,能够得出燃料变化趋势。图10为4种构型射流稳焰燃烧室在不同轴向位置处丙烷质量分数对比图。

图10 4种构型的轴向丙烷质量分数对比图

在轴向位置=0.02 m处,径向范围[0 m,0.04 m]内不同构型丙烷质量分数由最大值降低至最小值之后再略微增大,由最大值降低至最小值的原因是燃料喷射口处丙烷质量分数最大,随着空气对冲使得空气向上游回流,回流的空气与丙烷进行掺混,使丙烷质量分数降低。略微增大的原因是少量丙烷被空气旋涡对卷吸在燃烧室头部壁面附近。此轴向位置处丙烷质量分数大小依次为构型4、构型3、构型1、构型2。在轴向位置=0.04 m处,相比上一位置,不同构型丙烷质量分数降低,一方面原因是随着丙烷燃料继续向前运动,旋涡强度越来越大,丙烷与空气之间不断掺混;另一方面随着丙烷燃料运动距离的增大,动能降低。在径向范围[0 m,0.04 m]内,丙烷质量分数不断增大,原因是燃料的位置越来越靠近涡核,部分燃料被卷吸在燃烧室壁面附近。此轴向位置处丙烷质量分数大小依次为构型4、构型3、构型1、构型2。在轴向位置=0.08 m处,丙烷质量分数曲线呈现右置“W”分布,在中心轴线处,丙烷的质量分数最低,原因是在主燃区内大量丙烷与空气进行了掺混,只有少量丙烷燃料运动到此位置处。在径向位置=±0.03 m处,构型1、构型2以及构型4中丙烷质量分数达到了最大值,原因是该位置靠近涡核,部分燃料被卷吸在该位置附近。在轴向位置=0.14 m处,丙烷质量分数比较低,因为该位置处于燃烧室下游,只剩下少量的丙烷燃料。整体来看,在主燃区(0~0.06 m)内,构型2中丙烷与空气的掺混量最多。

5 结论

文中对4种不同构型的射流稳焰燃烧室进行了冷态模拟研究,得出以下结论:

1)在燃烧室主燃区(0~0.06 m)内,4种构型燃烧室的旋涡结构分布相似,均能形成两对旋涡,分别为左侧小涡对和右侧大涡对,且构型2的旋涡结构相对独立,边界比较清晰,而构型4的旋涡结构明显发生了挤压。在燃烧室下游(0.06~0.40 m)时,构型1、构型2以及构型4的速度流线分布相似,在轴向方向上,构型4的旋涡结构更大些,而构型3在燃烧室下游未形成旋涡对,但构型3在燃烧室下游形成的速度较快,大小为8 m/s左右。

2)湍动能云图显示构型2的湍动能分布区域较大,轴向湍动能对比图显示在轴向范围[0.025 m,0.060 m]内,构型2的湍动能较大,更有利于燃料与空气的掺混。

3)主燃区(0~0.06 m)内,构型2的气相掺混度最高。整个轴向位置截面上,构型2的气相掺混度曲线波动和均方差(=0.204)最小,掺混更加均匀。

4)在轴向位置=0.02 m和=0.04 m处,构型2的丙烷质量分数最小。在轴向位置=0.08 m,径向位置=±0.03 m处,构型2的丙烷质量分数达到最大值;在轴向位置=0.14 m处,4种构型的丙烷质量分数均比较小。