落锤撞击下丁羟推进剂点火反应的数值模拟

2022-06-06刘兆恒郁红陶

刘兆恒,郁红陶 ,刘 卓

(西安工业大学机电工程学院,陕西 西安 710021)

0 引言

固体火箭发动机在生产、加工、运输、贮存和使用过程中,可能会受到冲击、摩擦和跌落等非冲击因素的影响,引起固体推进剂装药燃烧甚至爆炸,从而造成人员伤亡和巨大经济损失。而含能材料的非冲击点火是指含能材料在低幅值长脉冲等刺激下发生意外点火起爆。国内外学者关于固体推进剂冲击起爆做了大量的研究,研究成果多数集中在高速冲击研究领域,而低速撞击点火问题因其复杂性和重要性,一直是研究的难点和热点。

为了研究低速撞击下固体推进剂的点火和起爆特性,国内外学者建立许多试验方法,例如落锤试验、Susan试验和Steven试验等。落锤试验作为一种研究含能材料撞击感度的简单有效的试验手段,被国内外研究人员广泛采用。田轩等采用落锤加载装置和剪切装置对含AP及不含AP的两种炸药装药在剪切加载下的动态响应特性进行研究,AP的加入使整个炸药装药变得敏感。袁俊明等在混合炸药落锤撞击点火数值模拟研究中,采用热力耦合方法来研究混合炸药在落锤撞击下的点火特性和热点形成规律。杨明等分别进行落锤试验和SHPB试验,对比并分析了在不同的冲击应力加载条件下,推进剂临界冲击发火的影响条件,并给出该型推进剂的50%冲击发火判据。

文中采用LSDYNA有限元分析软件,基于三项式点火增长反应速率方程对丁羟推进剂的落锤冲击试验进行了数值模拟,分析在低速撞击作用下丁羟推进剂发生点火的影响因素和反应机理,为固体推进剂冲击安全性评定提供一定的理论依据。

1 试验方法

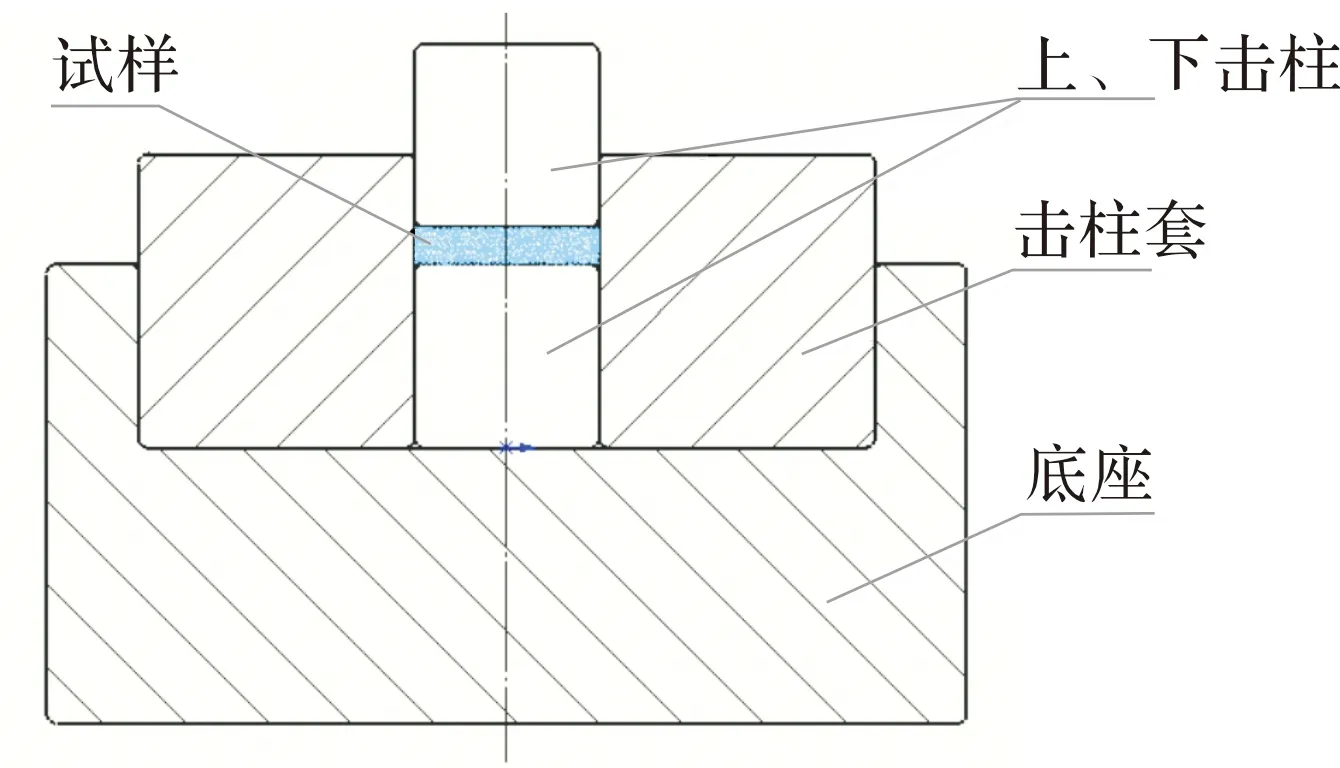

落锤试验的原理为:在落锤实验中,丁羟推进剂样品置于上下击柱及击柱套中间,落锤从某一高度自由落体后撞击上击柱,上击柱以一定速度撞击推进剂,使其在相对密闭空间受挤压、塑性变形、摩擦及剪切等发生点火燃烧甚至爆炸现象。

参考标准GJB772A-97,使用WL-1型撞击感度仪,撞击装置示意图如图1所示。落锤质量一般选取2 kg、5 kg和10 kg,上下击柱、击柱套及底座都是T10钢材料,击柱尺寸为Φ10 mm×10 mm,击柱套尺寸外径为Φ40 mm,内径为Φ10 mm,高16 mm,底座尺寸外径为Φ50 mm,内径为Φ40 mm,高25 mm。固体推进剂一般选取厚度为0.6~0.7 mm、直径为8 mm的药片(药量约50 mg),或厚度为0.55~0.65 mm、直径为5 mm的药片(药量约30 mg)。

图1 落锤撞击装置示意图

2 有限元模型的建立与参数选取

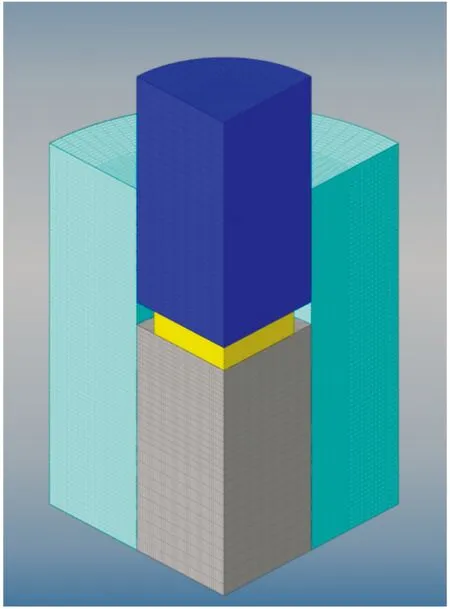

使用Hypermesh建模软件建立落锤撞击装置和丁羟推进剂的有限元模型,落锤质量为10 kg,丁羟推进剂药片尺寸大小为Φ8 mm×1 mm,如图2所示。

图2 落锤试验装置数值模拟示意图

为了减少计算量,将落锤简化成可移动的刚性墙,同时赋予刚性墙质量和速度,并且上下击柱的网格使用过渡网格,离药片越近,网格越密;离药片越远,网格越疏。因为下击柱和击柱套在轴方向上可以通过设置节点组约束固定不动,故省略底座建模。由于整个模型对称,故只建立1/4有限元模型(单位制选取cm-g-μs)。

对于固体推进剂,关键在于确定反应速率方程。它决定了起爆过程的行为和特征,由于主要研究固体推进剂的冲击点火与成长过程,因此采用三项式点火与增长模型。该模型已经被嵌入到几种流体动力学计算程序当中(如LS-DYNA),用于解决炸药和推进剂安全及起爆性能模型中。

采用三项式Lee-Tarver点火增长模型描述丁羟推进剂在落锤撞击下的化学反应过程为:

(1)

式中:为反应度;为时间;为初始密度;为当前密度;为压力;为临界压缩度;为燃烧项压强指数;和为点火和燃烧项的燃耗阶数;和为控制热点数量,是冲击强度和作用时间的函数;和为热点早期反应的控制参数;和为高压反应速率的控制参数。

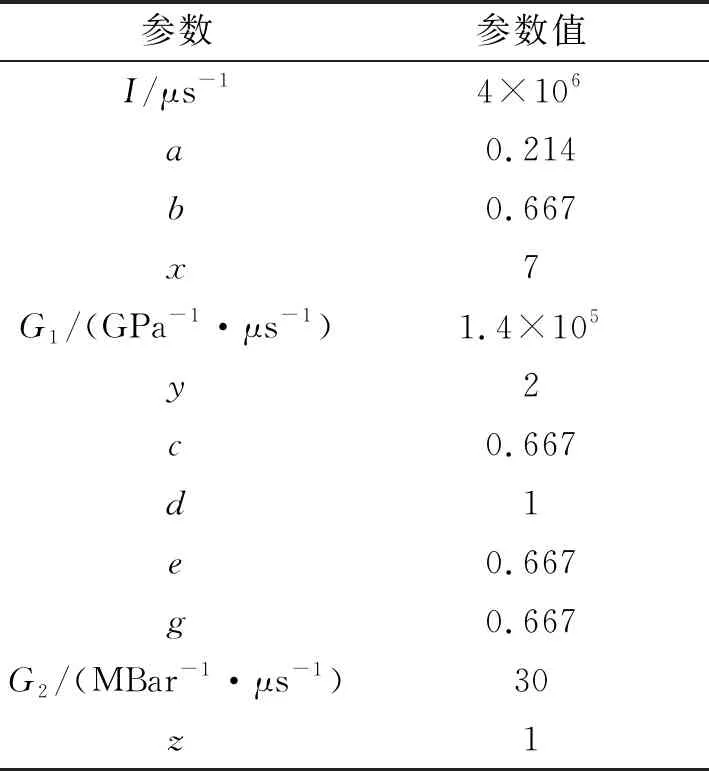

丁羟推进剂所使用三项式点火增长模型参数如表1所示。

表1 丁羟推进剂三项式点火增长模型的反应速率参数

推进剂材料采用弹塑性流体动力材料模型,可用于极为广泛的材料,其本构关系采用质量密度、剪切模量和屈服应力等参数来描述。击柱和击柱套为钢质材料,采用Johnson-Cook本构模型和Grüneisen状态方程,其材料参数如表2所示。

表2 丁羟推进剂与钢的材料参数

3 计算结果及分析

3.1 不同落高对推进剂点火的影响

10 kg落锤从不同高度撞击时推进剂内部最高温度单元的温度-时间曲线如图3所示。

图3 不同落高下的温升曲线

由图3可以看出,当落锤高度为70 cm时,推进剂的温度基本维持在310 K,增长幅度不大;当落锤高度提高到73 cm时,推进剂的温度上升较缓慢,达到一定温度后不再升高,未发生点火;当落锤高度大于等于75 cm时,推进剂的温度以更快的速率上升,达到点火温度后,温度急剧上升发生点火,且点火开始时间随落高的增加而提前。

针对典型丁羟推进剂,通过落锤试验测得50%特性落高为75 cm,现需要通过落锤仿真模拟得到与试验结果相符合的仿真参数,便于进行后续安全性仿真论证。

3.2 落高75 cm的撞击数值模拟过程

当落锤以3.83 m/s的速度的撞击上击柱后,使得击柱挤压药片,药片被挤压朝径向移动,内部压力升高,落锤的速度也在不断减小。图4为落高75 cm撞击药片的温度云图,在550 μs左右,药片外侧与击柱套开始接触,在其上下表面的外侧区域形成局部高温区,即热点,最高温度可达864 K,比内侧区域高。经过40 μs左右的击柱与击柱套的挤压作用,药片外侧区域的热点快速成长,燃烧连成一片,药片反应度到达1,温度骤升后发生爆炸,后平稳在5 000 K左右,药片发生膨胀。从中心到外侧选取药片上表面径向序号为:206655、207039、207043和207046的4个单元,其温度时程曲线如图5所示,反应度时程曲线如图6所示。

图4 落高75 cm撞击药片的温度云图

图5 落高75 cm撞击药片的径向单元的温度-时间曲线

图6 落高75 cm撞击药片的径向单元的反应度-时间曲线

从图4和图5可以看出,在撞击前期500 μs之前,药片的整体温度只增长几十度,并且反应度为0,这段时间药片未发生反应。从500 μs开始,药片的温度开始大幅增长,反应度也有所增长,到550 μs左右,温度已达到670 K,足以在药片外侧区域产生热点。在570 μs时,温度到达一拐点,反应度也到达0.578,药片发生燃烧。之后,药片的温度和反应度同时激增,到590 μs时,反应度到达1,表明药片发生爆炸。在整个撞击过程中,药片先从外侧区域发生点火燃烧后,接连引发相邻区域的燃烧,造成整体的爆炸。

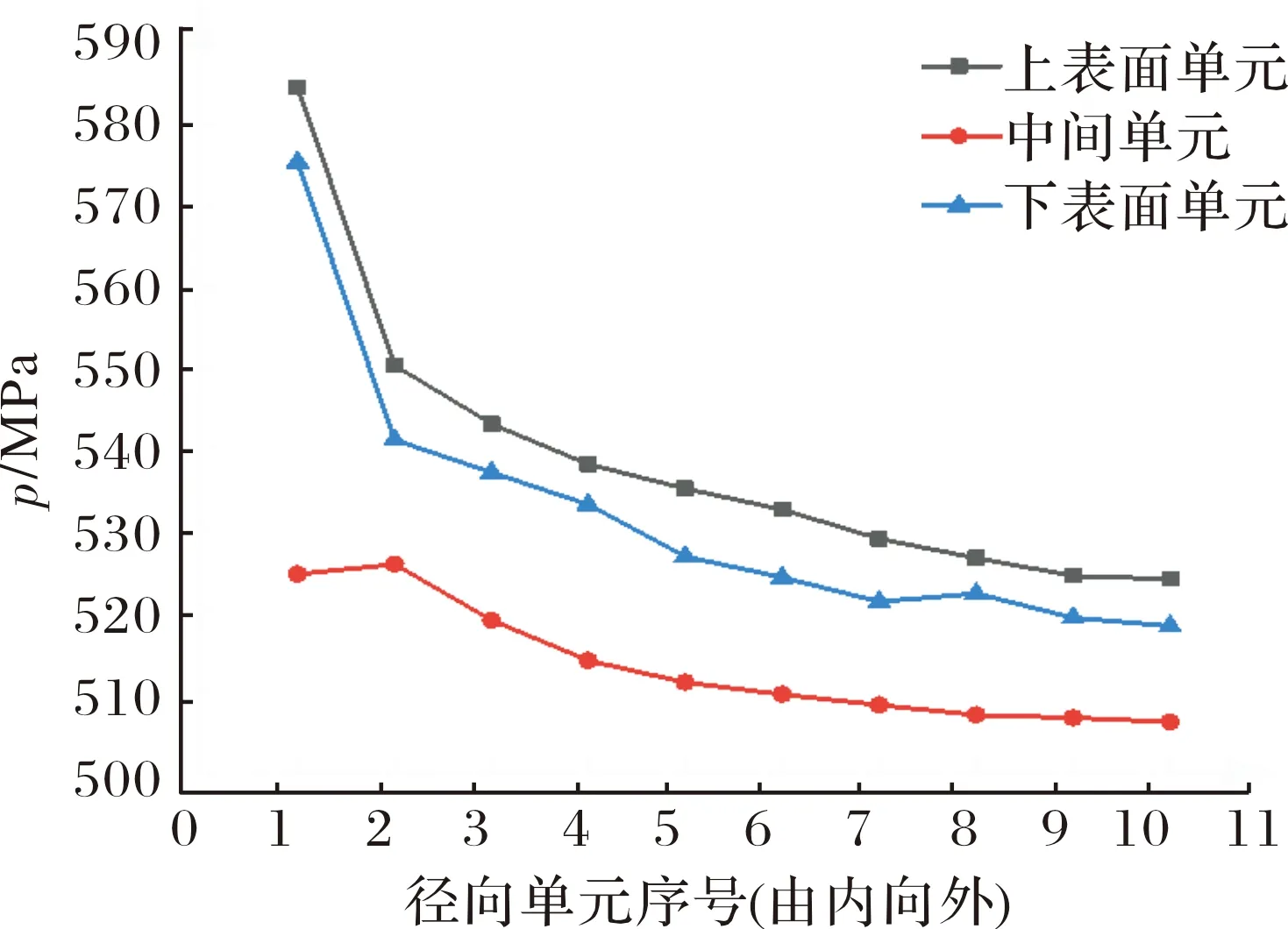

图8 360 μs径向单元的剪切应力曲线

从图6和图7可看出,推进剂上下表面的压力与剪切应力比较接近,都比中间单元的压力和剪切应力高,推进剂上下表面的中心压力高,但剪切应力低;外侧压力和剪切应力却与之相反。仿真结果表明,点火先是从上下表面边缘高剪切应力区域发生,后扩张到内部,与文献[10]的结果相符。

图7 360 μs径向单元的压力曲线

3.3 点火阈值

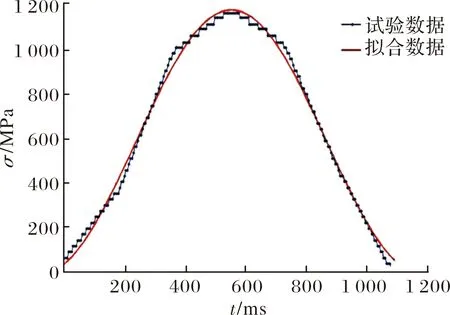

图9为10 kg落锤从40 cm落高撞击丁羟推进剂药片底部中心处的仿真结果。药片底部中心处的应力峰值约为1 257 MPa。落锤撞击后药片应力迅速升高,在350 μs左右时达到峰值,之后随着落锤反弹,应力持续下降,进入卸载阶段,整体呈正弦曲线的趋势。应力峰值、图形走势与文献[7]中的试验结果基本相符,如图10所示。

图9 10 kg落锤不同落高下药片的应力时程曲线

图10 推进剂应力测试及拟合曲线[7]

文献[1]验证了复合材料在低压(小于1 GPa)、宽脉冲(大于50 μs)的冲击条件下,其冲击点火判据仍可以通过冲击起爆判据——=来确定。文献[7]采用=来表征推进剂的冲击点火判据。

参考文献[7-8]统计模拟中应力峰值与落高的关系,并进行拟合,应力峰值与落高的关系如图11所示。应力峰值与落高的关系满足:

图11 10 kg落锤的落高与应力关系曲线

=27782ln+23245

(2)

式中:为应力峰值;为落高。

对于落锤试验,其推进剂试件受到的应力为近似正弦曲线。若想求其落锤冲击下的冲击发火判据,首先需对应力进行处理。由于=判据为从能量角度出发提出的判据,以推进剂受到的应力均值为参考进行计算:

(3)

式中,为脉冲时间。结合以上对压力时间历程曲线的分析,在落高为75 cm(此时应力峰值为1 432 MPa,作用时间为650 μs)时点火阈值为540.2 MPa·s。

4 结论

通过采用LS-DYNA软件和三项式点火增长模型反应速率方程,研究了丁羟推进剂在低压冲击作用下的点火起爆反应,进行了落锤低速撞击过程的数值模拟,能够很好描述推进剂低压冲击作用下点火反应和动态力学响应。研究结果表明:

1)10 kg落锤撞击条件下,结构尺寸为Φ8 mm×1 mm的丁羟推进剂点火位置集中分布在距药片上下表面外侧边缘0~0.25 mm范围内,引起点火的阈值落高为75 cm,点火落高与文献试验结果相符。

2)应用=判据确定该型丁羟推进剂在非冲击作用下点火阈值为540.2 MPa·s。