运用有限元仿真设计14 号角钢粗轧道次孔型

2022-06-04安海春赵燕晖

安海春,杨 洋,赵燕晖

(河钢集团唐钢公司,河北 唐山 063016)

1 唐钢新中型生产线简介

随着经济全球化的发展,以及技术创新和技术流动的全球化,为企业获取新技术带来了机遇。技术创新是企业管理创新的一个重要内容,技术创新是知识经济时代下企业获取优势地位的法宝。唐钢新中型生产线于2021 年2 月建成后开始试生产,秉承唐钢公司创新商业管理模式,采用高效一体化运营管理体系,着力构建以客户价值创造为导向的流程驱动型扁平化组织架构,以作业区为核心的扁平高效管理架构,采用世界最先进的运营管理、工艺技术、绿色智能制造方案,拥有强大的差异化竞争优势。

新中型生产线采用典型的型钢生产线布局,轧件经BD1 开坯机轧制后,通过辊道送往2 号可逆式开坯轧机BD2 进行往复开坯轧制,经开坯后的轧件通过辊道送入由7 架短应力线轧机组成的精轧机组进行最终成型轧制,连轧机的轧制过程为自动进行,并可实现微张力轧制。精轧机组中,有5 架为可转换为二辊水平轧机的万能轧机,剩余2 架为二辊水平轧机。轧机机架布置为:U/H-U/H-H-U/H-U/H-H-U/H,精轧机组的主传动电机为单独传动。

2 孔型初步设计理论

角钢产品断面比较复杂,属异型断面的产品,这就给金属在孔型内的变形带来了很多不利影响,在轧制过程中存在严重的不均匀变形,孔型间存在明显的辊径差;非对称断面在孔型内受力、变形不均,断面各部分接触轧辊和变形具有非同时性;某些产品在轧制过程中存在热弯变形等,从而使孔型内金属变形规律复杂化,由于孔型的限制展宽和强迫展宽作用,使展宽量难以精确计算。此外,由于轧件各部分温度、变形量、与辊面的相对速度差的不同,使前滑、力能参数的计算要比板带钢困难得多,传统角钢品种开发方案必须经过反复试验,反复修改孔型,从而得到相对理想的孔型系统。运用现代有限元仿真技术,模拟轧件在轧辊间流动过程,准确计算出钢料的宽展量、延伸量等重要轧制参数,模拟轧钢生产,这样可以准确设计孔型系统,避免反复试轧试验。

2.1 延伸系数分配

中型生产线生产14 号角钢使用的坯料断面尺寸为165 mm×225 mm,BD 开坯轧机主传动电机功率大,在开坯道次采用大延伸系数的设计方案。BD1轧制5 道,具体延伸系数分配如表1 所示;BD2 轧制3 道,具体延伸系数如表2 所示。

表1 BD1 延伸系数分配

表2 BD2 延伸系数分配

2.2 孔型系统选择

轧制角钢可以采用多种孔型系统,其中使用最广泛的是碟式孔型系统[1]。因为选用的坯料断面尺寸为165 mm×225 mm,钢料宽度较大,工艺设计为带有立轧空的碟式孔型系统,运用立轧孔的特点,确定合适宽度的钢料,保证成品轧件宽度符合设计要求,运用碟式孔的特性,通过使用上下交替开口的方式,保证两腿切分、成型对称。

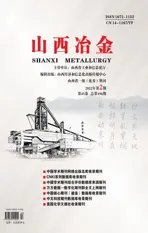

因坯料宽度大,轧辊直径相对较小,BD1 第一孔轧制三道,其余孔型轧制一道,孔型系统见图1,BD2轧制三道,每个孔型轧制一道,孔型系统见图2。

图1 BD1 孔型系统

图2 BD2 孔型系统

2.3 有限元仿真模拟

2.3.1 有限元仿真模型建立

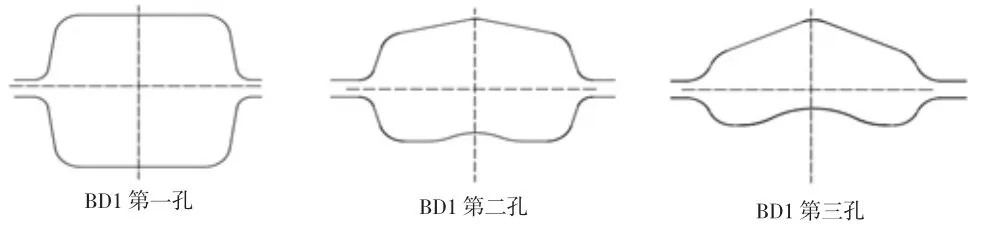

在整个仿真分析过程中,所采用的单位系统为m-kg-s-N-K 单位系统;轧辊采用刚性辊,轧件为可变形轧件[2]。根据初步设计的孔型系统建立实体模型,具体如图3 所示。

图3 有限元仿真实体模型

实体模型建立完毕后,对可变形体进行网格划分,并赋予其相对应的材料属性。开坯机的轧制过程对轧件的最终成形具有重要影响,因此,开坯孔型是否合理、可行,将直接关系到型钢产品的开发[3]。

2.3.2 有限元仿真结果分析

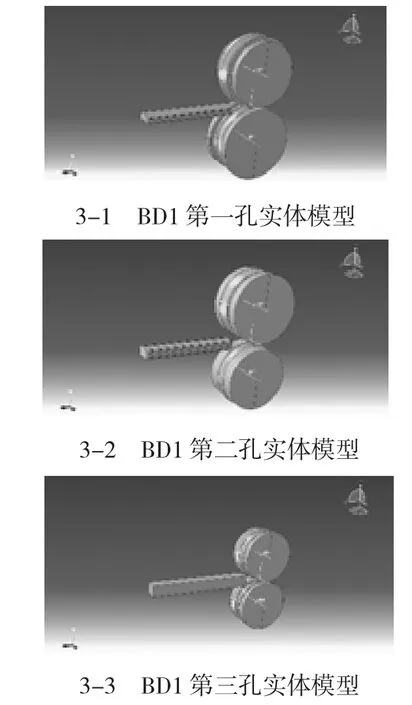

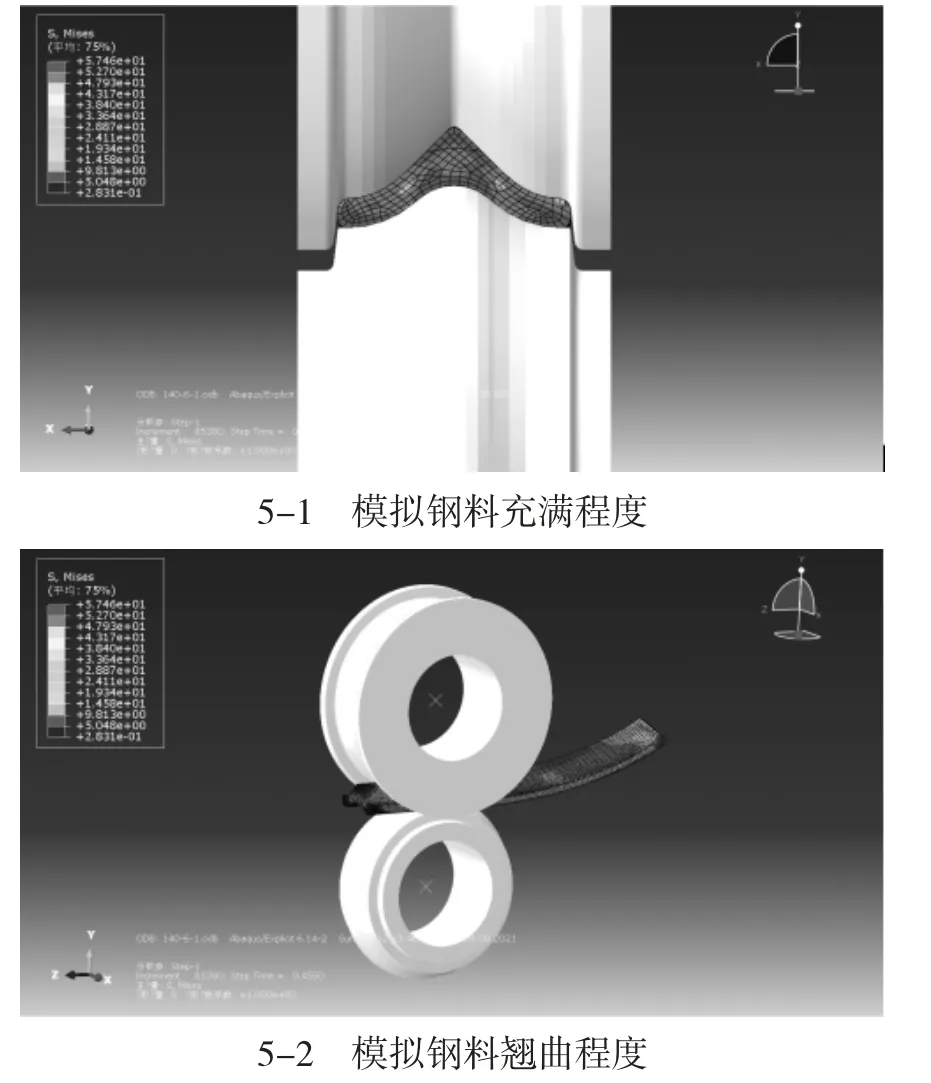

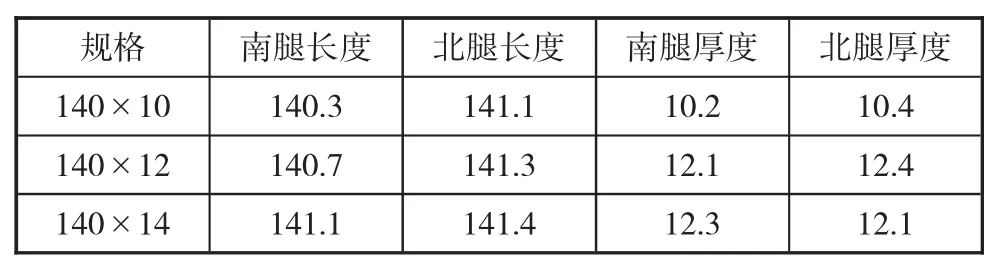

依托建立的有限元仿真实体模型,模拟轧钢全过程,并输出相对应的力能曲线、钢料充满程度以及轧件翘曲等数据,现对BD2 第三道次进行分析,分析结果如图4、图5 所示。

图4 轧制力曲线和动能曲线

图5 模拟结果

其他道次的模拟方法与BD2 第三道次相同,在上一道次轧件稳定变形部位取一截面,然后取变形后该截面上的外围节点,描画出轧件的轮廓,作为下一道次来料截面,然后拉伸,建立实体模型。

3 14 号角钢试轧试验

孔型系统设计完毕后,进行试轧试验,试验中观察BD1 和BD2 轧机孔型,充满程度符合预期期望,轧槽锁扣部位钢料高度适中,轧槽磨损程度适中,轧机主电机电流、轧制力、轧辊压力适中。

检查精轧机各个轧孔,轧件充满程度适中,精轧机轧辊锁扣位置没有过充和填充不足现象,精轧机电流最大为额定电流的65%,符合预期期望。

本次试验共轧制长×厚为140 mm×10 mm、140 mm×12 mm 和140 mm×14 mm 三个品种规格,产品尺寸均符合出厂标准,具备小批量生产条件。三个品种规格的产品具体尺寸如表3 所示。

表3 轧件尺寸 mm

4 结论

运用有限元仿真技术,模拟轧件在轧辊间流动过程,准确地计算出钢料的宽展量、校核力能参数以及配辊合理性,颠覆了传统孔型设计方法,避免了为解决同一个问题而反复试验,极大地减少角钢试轧的次数,缩短品种开发的周期,减少轧辊的车削次数、降低成本。唐钢新中型生产线已经完成12.5 号、14 号、16 号和18 号角钢孔型设计,并投入生产。在后期试轧及量产过程中验证了生产实际情况与有限元模拟结果完全吻合。