淬火温度对高铬合金组织及性能的影响探究

2022-06-04孔凡洪何晓静钱兵羽

孔凡洪,何晓静,钱兵羽

(黑龙江科技大学材料科学与工程学院,黑龙江 哈尔滨 150020)

高铬铸铁是继普通白口铸铁、镍硬铸铁之后逐渐发展起来的新一代耐磨材料,高铬合金与普通合金钢相比,其耐磨性能更优。与普通白口铸铁相比,高铬铸铁的强韧性能、抗高温和耐蚀性能也更加优异[1-2]。高铬铸铁基于其优异的性能,成为矿上设备磨机衬板及锤式破碎机锤头的主要材料,在采矿、磨坊、矿业和机械生产等行业中广泛应用[3]。随着时代发展,设备呈大型化发展趋势,对衬板等材料的磨损及冲击加剧,使其服役周期缩短,设备利用率降低,成本增加[4]。因此,在不增加原料成本的基础上,进一步提高矿山设备的使用寿命具有重要的意义。同时,高铬铸铁的工作寿命已成为矿山、水泥等行业衡量设备的重要指标,不断提高高铬铸铁的使用寿命已成为耐磨材料行业发展的必然趋势。

通过调控高铬铸铁的热处理工艺来改善其组织和性能是提高耐磨材料使用寿命的办法之一。吕远[5]对Cr26 型球磨机衬板的热处理工艺进行了探究,认为1 050 ℃×3 h 油冷+300 ℃×2 h 空冷为最优热处理工艺,其硬度(HRC)为58。于洪军[6]研究发现,亚共晶高铬铸铁在900 ℃淬火+低温回火后,碳化物发生球化,且弥散均匀,硬度和冲击韧性均较高。热处理过程中高铬铸铁性能优化主要受碳化物形态、数量和分布状态的影响。高铬铸铁组织中碳化物形态以M3C、M7C3、M23C6为主,当Cr 等合金元素溶入到M7C3型碳化物时,其碳化物硬度最高,合金耐磨性最好[7]。不同碳化物对温度的敏感性也不同,M3C型碳化物奥氏体化温度在1 050~1 200 ℃,M7C3型碳化物奥氏体化温度在950~1 150 ℃,M23C6型碳化物奥氏体化温度在1 150~1 200 ℃。Amporn[8]也提出在900~1 100 ℃时,高铬铸铁处于失稳状态,将会形成二次碳化物沉淀,从而影响硬度,改善性能。综上所述,通过优化热处理工艺获得了硬度和韧性良好配合的高铬铸铁,为提高其使用寿命提供了可能性。因此,本文在不打破现有复合铸造工艺的基础上,通过优化热处理工艺,探究不同淬火温度对高铬铸铁组织及性能的影响规律。

1 实验材料及方法

实验材料选用w(C)=2.91%,w(Cr)=22%,w(Mo)=0.8%,w(Ni)=1.1%的高铬白口铸铁,且含有微量的B、Cu、Mn、Si、Re 元素,其他为Fe,铬碳比约为7.4。

利用NH7720A 型精密数控线切割机床,将高铬铸铁切割成10 mm×10 mm×55 mm 的冲击试样,10 mm×10 mm×15 mm 的热处理工艺试样若干。将热处理试样放入KSL-1200X 型箱式电阻炉,分别加热到860 ℃、920 ℃、980 ℃、1 040 ℃、1 100 ℃,保温时间均为3 h,采用空冷冷却。利用Zeiss Axio Lab.A1金相显微镜、DX-2700B 型X 射线衍射仪进行高铬铸铁的显微组织及物相分析,采用摆锤式冲击试验机、HR-150 洛氏硬度计测试材料性能。冲击韧性为3 组试样所取平均值,硬度值为5 组数据所取平均值。

2 实验结果

2.1 硬度

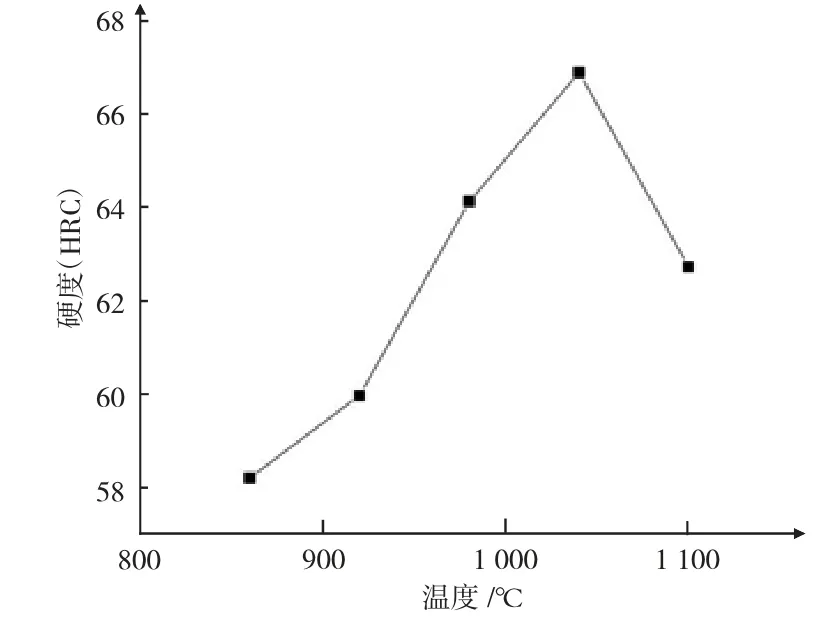

下页图1 为不同淬火温度下的高铬铸铁硬度曲线。从图1 中可以看出,高铬铸铁在不同淬火温度保温3 h,随后空冷,得到其合金硬度均高于铸态硬度,随加热温度升高,硬度值先增加后减小。淬火温度为860 ℃时,试样平均硬度(HRC)为58.2(2 162 MPa),随着淬火温度的升高,硬度逐渐升高。淬火温度1040 ℃时,试样平均硬度值(HRC)最高,达到67.5(2 582.2 MPa)。淬火温度继续升高,硬度(HRC)下降至62.7(2365.3 MPa)。硬度为耐磨材料的重要性能指标,为保证高铬铸铁具有较好的耐磨性,因此淬火温度选择1 040 ℃较为合适。

图1 不同淬火温度高铬铸铁硬度曲线

2.2 冲击韧性

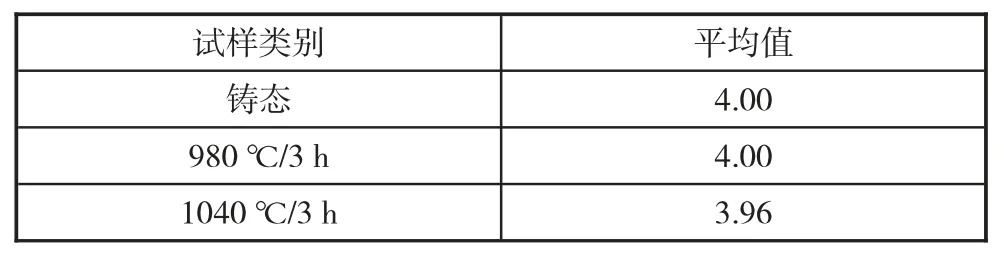

高铬铸铁在不同工况下均需承受一定的冲击载荷,因此需要在保证高铬铸铁高硬度的同时,要具有良好的冲击韧性。表1 为高铬铸铁不同淬火温度冲击韧性情况,铸态试样冲击韧性为4.00 J/cm2,淬火温度为980 ℃时,冲击韧性仍为4.00 J/cm2,淬火温度在1 040 ℃时,冲击韧性为3.96 J/cm2。由实验数据可知,淬火温度变化对冲击韧性无显著影响,数值都在4 J/cm2左右。

表1 高铬铸铁不同淬火温度冲击韧性 J/cm2

2.3 XRD 物相分析

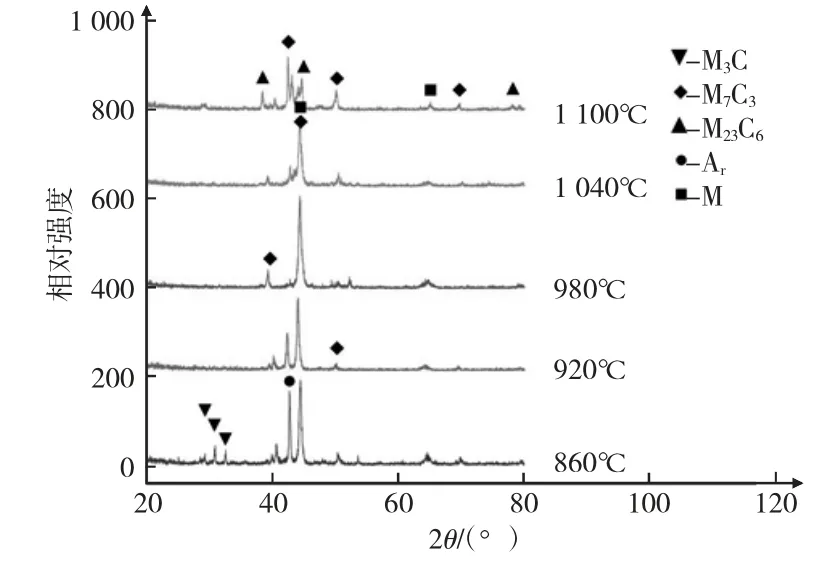

图2 为高铬铸铁不同淬火温度的XRD 图。在不同热处理保温温度下,组织主要由M3C、M7C3、M23C6碳化物、马氏体以及残余奥氏体相组成。由图2 可知,淬火温度为860 ℃时,组织中碳化物以M3C 型化合物为主,分别以Fe3C 及(Fe,Mo)3(B,C)形式存在。除碳化物外,还存在马氏体及大量的残余奥氏体。当淬火温度升高至920 ℃时,碳化物形式发生变化,以M7C3型为主,存在Fe7C3、(Fe,Cr)7C3、(Fe,Cr,Mo)7C3多种形式。同时,残余奥氏体衍射强度大大降低。淬火温度继续升高至980 ℃时,碳化物仍然以M7C3型为主,但(Fe,Cr,Mo)7C3碳化物衍射峰强度明显增加。1 040 ℃时,碳化物为(Fe,Cr,Mo)7C3碳化物,同时马氏体衍射峰逐渐宽化,呈现漫散峰,说明此时晶粒较细小。淬火温度最高在1 100 ℃时,相组成发生了明显变化,出现了M23C6型碳化物。综上所述,随着淬火温度的升高,高铬铸铁中碳化物存在形式M3C→M7C3→M23C6的转变。

图2 高铬铸铁不同淬火温度的XRD

2.4 显微组织分析

下页图3 为不同淬火温度下的高铬铸铁金相显微组织。亚共晶高铬铸铁凝固组织由奥氏体、马氏体及碳化物组成。组织中树枝晶为初生奥氏体,随后的空冷过程中,奥氏体将发生分解,形成马氏体和碳化物,并保留部分残余奥氏体。枝晶间主要是共晶组织组成,具体由共晶碳化物、奥氏体转变产物和二次碳化物组成。淬火温度为860 ℃时,组织较粗大,部分共晶组织形成以马氏体为核心,碳化物成放射型的菊花状组织,树枝晶中出现大块灰白色碳化物。920℃淬火时,树枝晶及共晶组织明显细化,并且共晶组织中菊花状组织消失。980 ℃淬火时,共晶碳化物中出现集束状碳化物。结合XRD 结果,此时的碳化物为M7C3型,M7C3型碳化物中含有大量层错、孪晶等缺陷,缺陷致使碳化物[0001]方向生长速度远大于侧面[1010]方向,故生长成棒状[10-11]。1 040 ℃淬火处理后,组织中依然存在集束状碳化物,但是碳化物明显都比980 ℃淬火组织细小。1 100 ℃淬火处理后,组织中集束状碳化物消失,出现颗粒状碳化物,结合XRD 分析,该组织可能为M23C6型碳化物。同时可以观测到在颗粒状碳化物周围出现环形区域,该区域并非典型的共晶组织,判断形成该组织的过程中可能存在伴生现象。

图3 不同淬火温度高铬铸铁金相组织

3 实验结果分析

随着淬火温度的升高,高铬铸铁硬度出现先升高后降低趋势。结合实验数据,对其原因进行分析。

3.1 淬火温度的影响

随着淬火温度的升高,碳化物类型存在M3C→M7C3→M23C6转变,碳化物类型对高铬铸铁性能产生重要影响。860 ℃淬火时,碳化物形态主要为M3C型,M3C 型碳化物硬度(HV)为1 000~1 230[12],低于其他类型碳化物。920~1 040 ℃淬火时,碳化物形态均以硬度(HV)最高(1 300~1 800[13])的M7C3型为主,但随着温度的升高,原子的扩散能力增强,逐渐形成合金碳化物,当Mo 元素固溶到碳化物中,碳化物硬度进一步提升[8]。1 100 ℃淬火时,碳化物类型转变为M23C6型,其硬度(HV)值在1 140~1 500,低于M7C3型硬度,致使硬度下降。结合Fe-C-Cr 变温截面[14],进一步探究碳化物转变机制。在升温过程中,低温区间可能存在α+M3C→γ+M7C3(这里α 相代表低温组织)和M3C→γ+M7C3两种反应,都促使M3C型向M7C3型转变。但合金显微组织发生α+M3C→γ+M7C3反应可能性较大。继续升温,存在α+M7C3→γ+M23C6包共析转变。李浩[15]研究发现,在共晶合金或过共晶合金中,在1 000 ℃附近会发生包共析转变,本实验合金成分和其研究对象略有差异,转变温度也可能略有差异。本实验在1 100 ℃时,出现了较明显的M23C6型碳化物,使合金性能降低。结合α+M7C3→γ+M23C6包共析反应,也可知在形成M23C6型碳化物的同时,其周围贫碳,形成奥氏体组织,奥氏体在降温过程中形成低温组织,这可能是M23C6型碳化物周围出现环状组织的主要原因。

3.2 奥氏体含量的影响

奥氏体含量也是高铬铸铁性能的重要影响因素。通过XRD 测试发现,低温淬火时,奥氏体衍射峰较强,大量奥氏体的存在使得合金硬度进一步降低。这也是在860 ℃淬火后,合金硬度最低的另一个原因。1 040 ℃淬火时,高铬铸铁中出现少量的奥氏体,这主要是由于温度高,合金元素大量溶入到奥氏体中,提高了奥氏体稳定性,使其少量奥氏体组织保留至室温。少量奥氏体组织的存在,提高了高铬铸铁的韧性,这可能是1 040 ℃下合金在具有较高硬度的同时仍保持较高韧性的主要原因。

3.3 组织形态的影响

组织形态也是影响高铬铸铁性能的另一重要因素。980 ℃和1 040 ℃淬火后,均获得了硬度较高的M7C3型碳化物,但明显1 040 ℃组织更加均匀细小,细晶强化效果明显,使材料既获得了高硬度,又保持了很好的冲击韧性。分析其原因,可能是淬火温度升高,奥氏体中溶解度增加,同时元素扩散能力增强,碳化物发生部分溶解。在随后空冷过程中,细小组织被保留。

4 结论

1)高铬铸铁在860~1 100 ℃温度范围内进行淬火+空冷热处理工艺。随着淬火温度升高,高铬铸铁硬度先增加后减少,1 040 ℃淬火后,高铬铸铁硬度为最高,但冲击韧性无明显变化。

2)提高淬火温度过程中将发生M3C 向M7C3的转变,束集状M7C3型碳化物有利于高铬铸铁硬度的提高。

3)碳化物种类是影响高铬铸铁性能的关键因素。随着淬火温度的升高,碳化物相应发生M3C→M7C3→M23C6转变,转变反应以包共析转变为主。当组织中出现细小的集束状M7C3型碳化时,高铬铸铁硬度最高。