LF-VD 与LF-RH 工艺生产管线钢洁净度的对比研究

2022-06-04詹美珠李向奎王胜东

詹美珠,李向奎,王胜东

(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

随着管线钢在长输油气管道中的正式应用,对钢材的止裂韧性、焊接性、抗腐蚀性提出更高要求,因此必须严格控制管线钢中非金属夹杂[1-5]。钢中的非金属夹杂物主要是指钢中的硫化物、硅酸盐、铝酸盐和氮化物等。这些化合物通常不具有金属性质,掺杂在钢组织中,虽然数量较少,但对钢的性能影响较大,其所产生的影响往往是负面的。Kushida 等人的[6-8]研究表明,钢板中铝酸盐夹杂物易引发氢致裂纹。还有研究表明[9-11],夹杂物对钢强度影响很小,但对疲劳性能、冲击韧性和塑性影响很大,其影响程度与夹杂物的类型、大小、数量、形态和分布有关,因此严格控制夹杂物的类型、大小、数量、形态和分布及提高钢的纯净度是许多研究者重点关注的问题[12-16]。

非金属夹杂物主要起源于钢的脱氧过程,会对最终钢材的性能(如钢的塑形、韧性和疲劳性能)产生一定影响,研究夹杂物控制对于管线钢生产具有重要意义[17-21]。京唐公司在生产管线钢等对钢水洁净度要求较高的钢种时,由于装备及生产组织的不尽相同,产生了两种LF+VD 以及LF+RH 两种精炼工艺路线。本文通过ASPEX 自动扫描电镜等对两种工艺生产出的管线钢夹杂物控制水平进行研究,为高洁净度管线钢的生产提供技术依据。

1 试验方法

1.1 工艺路线

以LF+VD 及LF+RH 两种精炼工艺路线生产的管线钢为研究对象,管线钢生产所采用的具体工艺路线如下:

工艺一:200 t 铁水KR 预处理—200 t 转炉常规冶炼—200 t LF 精炼—200 t VD 真空脱气处理—纯钙线喂丝处理—200 mm/300 mm/400 mm×(1 600~2 400)mm 大板坯连铸机—3 500 mm/4 300 mm 宽厚板轧机。转炉出钢w(C)<0.05%,出钢过程采用钢砂铝、硅铁、锰铁进行脱氧合金化。通过LF 钢包精炼进行钢水深脱硫,处理后保证钢水w(S)<0.003%,完成钢水的主要成分调整,在VD 真空精炼工序进行真空脱气处理,深真空时间保证大于18 min,并微调成分至内控范围内,利用纯钙线进行钙处理,喂线后钢水软吹时间大于12 min 后,上回转台浇铸。

工艺二:300 t 铁水KR 预处理—300 t 转炉常规冶炼—300 tLF 精炼—300 t RH 真空脱气处理—纯钙线喂丝处理—237 mm×(1 100~2 150)mm 大板坯连铸机—2250 热连轧机。转炉出钢w(C)<0.05%,出钢过程采用钢砂铝、硅铁、锰铁进行脱氧合金化。由LF 钢包精炼工序进行钢水深脱硫,处理后保证钢水w(S)<0.002%,完成钢水的主要成分调整,在RH 真空精炼工序进行真空脱气处理,深真空时间保证大于18 min,并微调成分至内控范围内,利用纯钙线进行钙处理,喂线后钢水软吹时间大于12 min 后,上回转台浇铸。

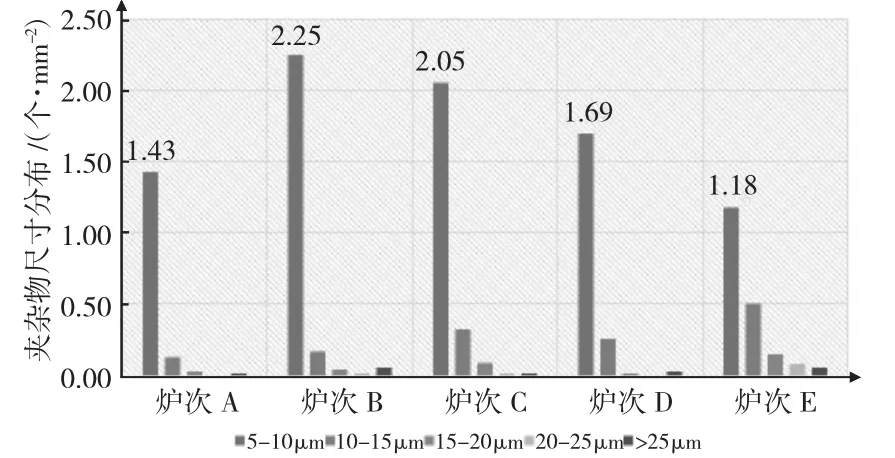

两个工艺路线情况如表1 所示。

表1 工艺路线

1.2 取样、检测方法

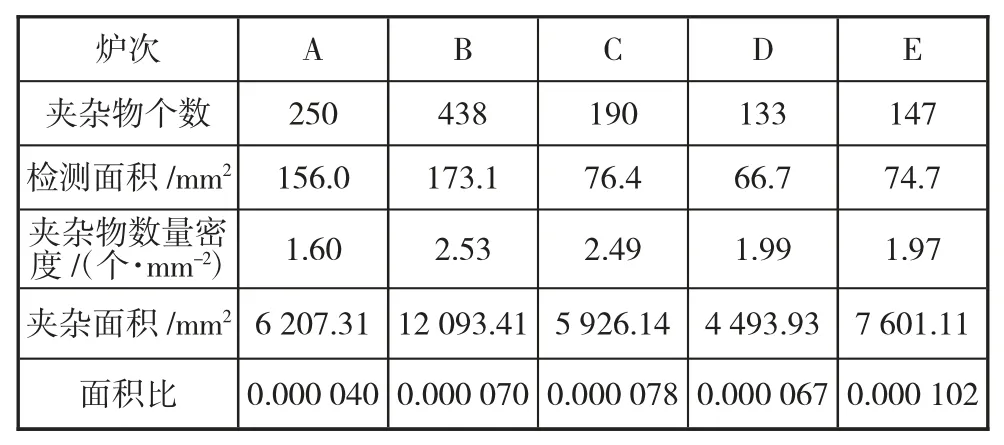

在轧制后钢板进行取样,采用ASPEX 自动扫描电镜对试样中5 μm 以上的夹杂物进行检测,对钢板夹杂物进行评级,利用扫描电镜对连铸坯和钢板中典型夹杂物进行定性分析。两个工艺的试样情况如表2、表3 所示。

表2 工艺一试样情况

2 试验结果及讨论

2.1 检测结果

夹杂物检测结果具体情况如表4、表5 所示。由表4、表5 可以看出,工艺一夹杂物数量密度与工艺二相比波动较小。为了衡量工艺一纯净度水平,采用了工艺二生产的X80 纯净度水平作为标准来对比评价夹杂物控制情况,具体对比情况如表6 所示。从检测试样的夹杂物数量密度来看,工艺一夹杂物数量密度平均值为2.12 个/mm2,工艺二夹杂物数量密度平均值为2.43 个/mm2,二者水平相当,工艺一略好。

表4 工艺一试样纯净度Aspex 检测结果

表5 工艺二试样纯净度Aspex 检测结果

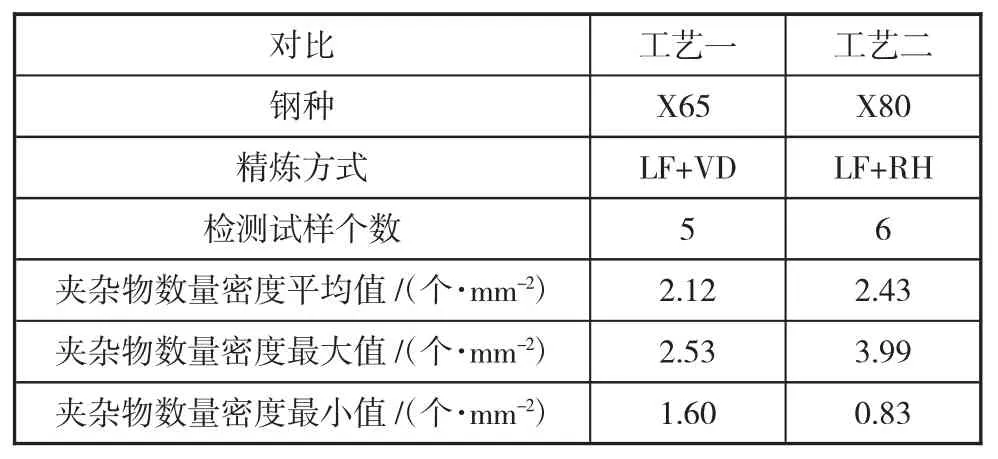

表6 纯净度水平对比情况

图1 为采用两种工艺生产的管线钢轧制钢板夹杂物数量密度情况。从图1 夹杂物数量密度看,工艺一夹杂物数量密度波动较小,炉次B 夹杂物数量密度较高(该炉金相初验不合,复验合格),最大值为2.53 个/mm2,存在大于100 μm 的大型夹杂物。

图1 检测试样夹杂物数量密度

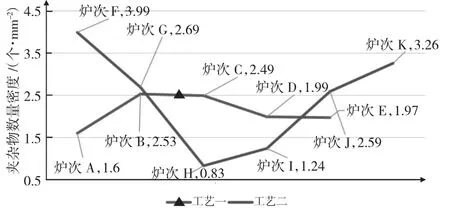

图2 为采用工艺一所生产的5 炉管线钢夹杂物尺寸分布情况,从图中可以看出,采用工艺一所生产的管线钢夹杂物尺寸主要集中在10μm 以下,大于25 μm 的夹杂物极少。工艺一中炉次B、炉次E 出现了大于50 μm 以上的较大夹杂物,形貌如下页图3所示,根据形貌以及能谱结果显示,该大尺寸夹杂物为钙铝酸盐类夹杂物。

图2 检测试样夹杂物尺寸分布

图3 大于25 μm 的夹杂物(钙铝酸盐)

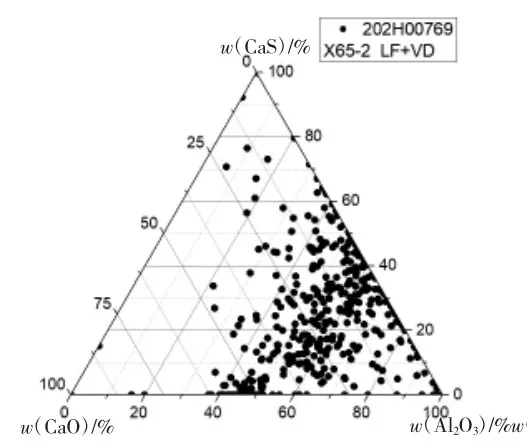

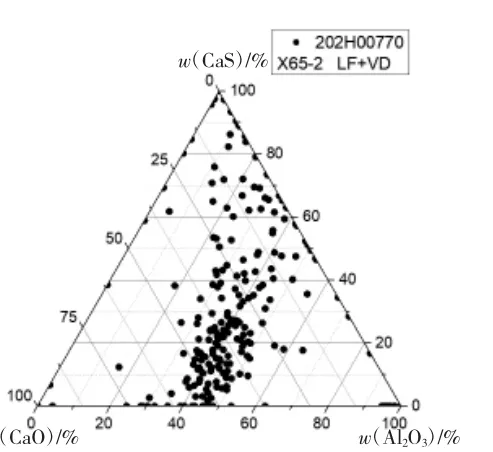

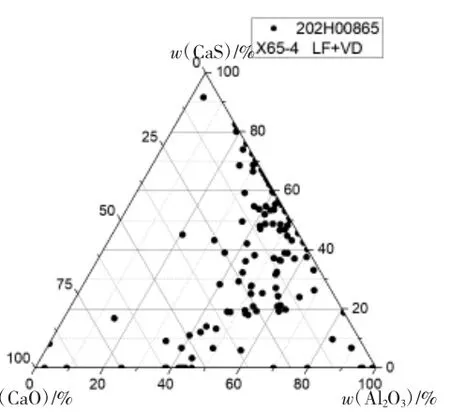

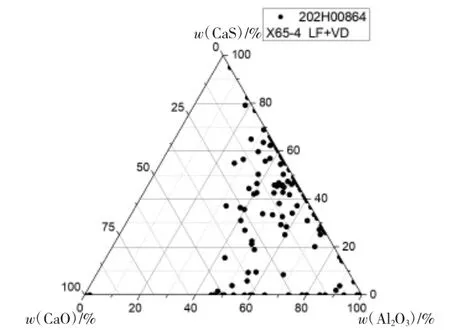

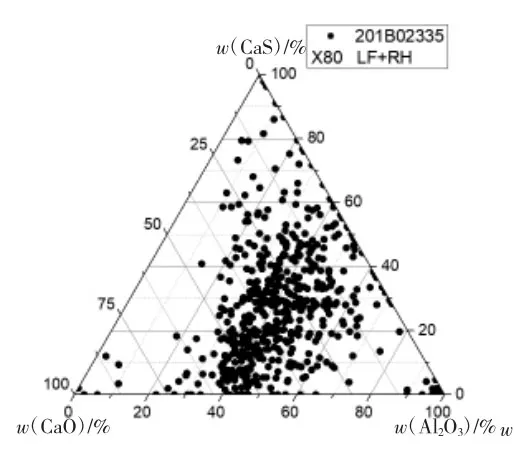

为了确定两种工艺生产管线钢夹杂物类别,利用ASPEX 自动扫描电镜对样品进行分析,并绘制成三元相图。工艺一各个试样的夹杂物成分的三元投影图如下页图4—图8 所示,从图中可以看出,夹杂物主要为CaO-Al2O3-CaS 等钙铝酸盐夹杂物。

图4 炉次A 夹杂组成三元图

图5 炉次B 夹杂组成三元图

图6 炉次C 夹杂组成三元图

图7 炉次D 夹杂组成三元图

图8 炉次E 夹杂组成三元图

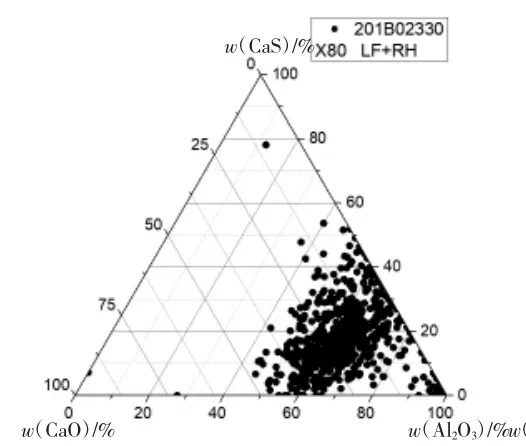

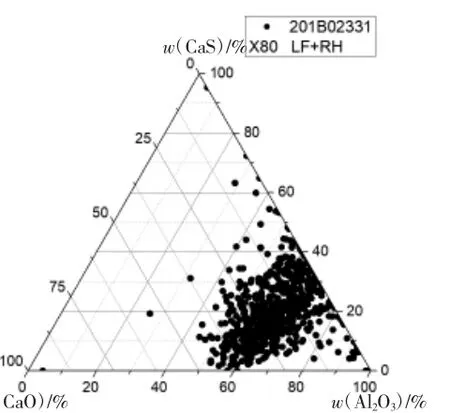

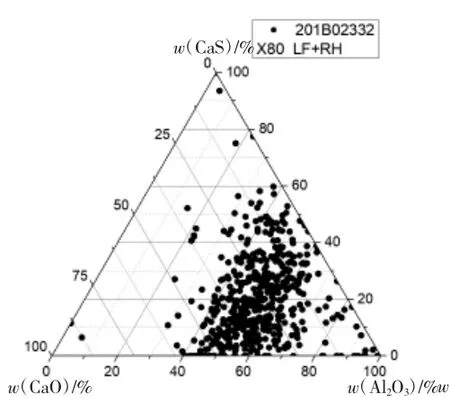

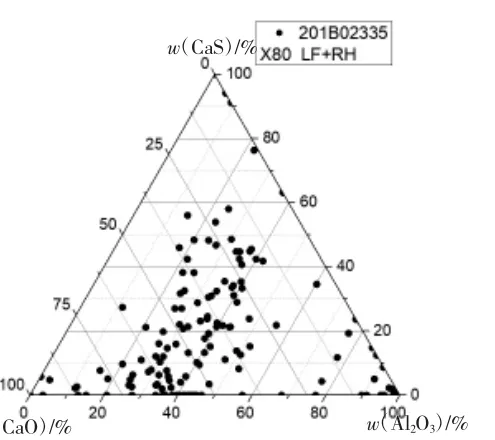

工艺二中X80 试样的夹杂物成分三元投影图见图9—图14,从图中可以看出夹杂物以Al2O3夹杂物为主,含有少量的CaO、CaS。

图9 炉次F 夹杂组成三元图

图10 炉次G 夹杂组成三元图

图11 炉次H 夹杂组成三元图

图12 炉次I 夹杂组成三元图

图13 炉次J 中间坯夹杂组成三元图

图14 炉次K 正常坯夹杂组成三元图

2.2 关键过程参数控制情况

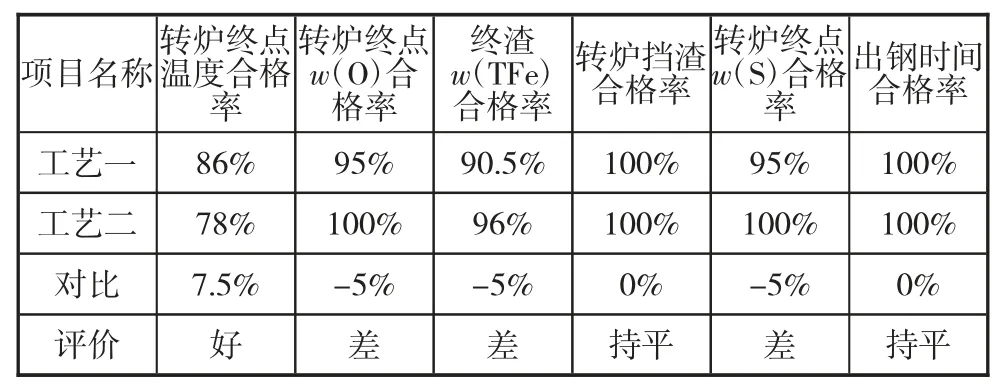

选取纯净度要求高的管线钢,根据影响纯净度的关键过程参数控制合格率来对工艺一和工艺二进行纯净度控制水平间接对比评价,工艺一选取某月生产的X65/X70/X80 管线钢,工艺二选取某月中俄东线X80 管线钢作为对比标准(该管线钢经过中俄东线工程应用,质量良好,夹杂检验以及钢管探伤都合格)。各关键过程参数控制标准及合格率分别如表7—表12 所示。

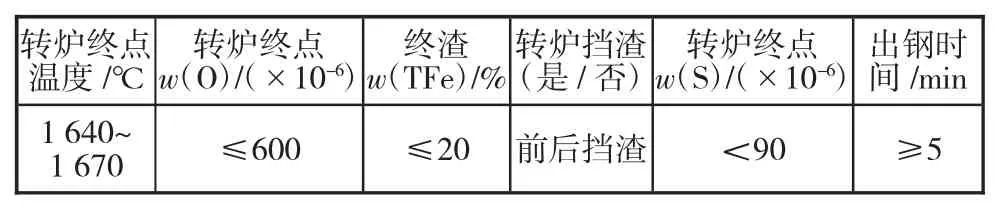

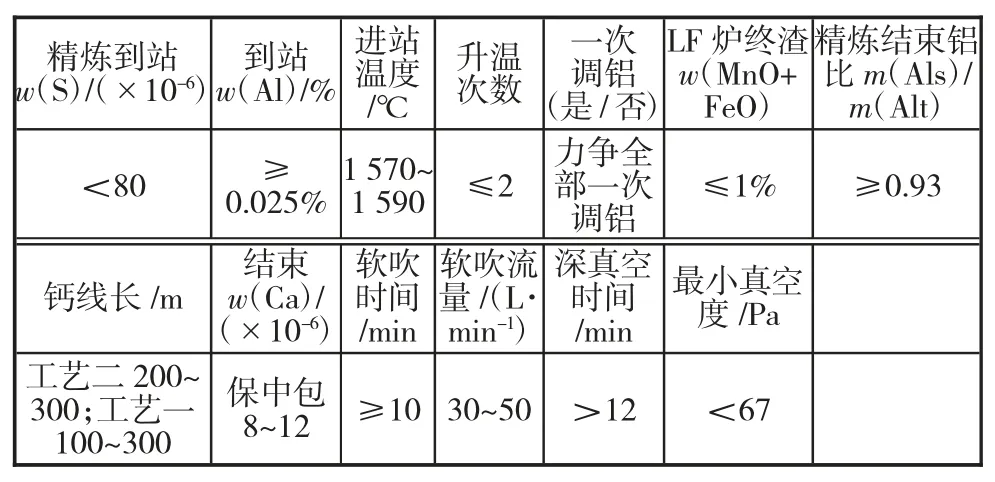

表7 炼钢工序参数控制标准

表8 精炼工序参数控制标准

表9 连铸工序参数控制标准

表10 炼钢工序参数控制合格率

表11 精炼工序参数控制合格率

表12 连铸过程参数控制合格率

通过过程参数合格率对比情况来看,结果如下:

1)炼钢—精炼—连铸工序28 个影响纯净度关键过程参数中,工艺一比工艺二差的有8 个,持平的为9 个,比工艺二好的有8 个,其他3 个对比评价性不强(精炼软吹流量因两个工艺控制模式不同;连浇吨位及换包吨位受中包容量影响)。

2)工艺一比工艺二好的8 个指标为到转炉终点温度、进站w(Al)、进站温度、最小真空度、浇注过程增w(N)、中包铝损、精炼Ca 线喂入量及结束w(Ca)。

3)工艺一比工艺二差的8 个指标为终点w(O)、终渣w(TFe)、转炉终点w(S)、LF 升温次数、LF 炉终渣w(MnO+FeO)、精炼结束铝比m(Als)/m(Alt)、中包铝比m(Als)/m(Alt)、中包w(Ca),因此还需增加过程控制稳定性。

3 结论

1)从检测试样的夹杂物数量密度来看,工艺一夹杂物数量密度平均值为2.12 个/mm2,工艺二夹杂物数量密度平均值为2.43 个/mm2,二者水平相当,工艺一略好。工艺一夹杂物数量密度波动较小,炉次B 夹杂物数量密度较高(该炉金相初验不合,复验合格),最大值为2.53 个/mm2,存在大于100 μ 的大型夹杂物。工艺二浇次头炉炉次F 的头坯夹杂物数量密度最高,达到3.99 个/mm2;其次为浇次第二炉炉次G,达到3.26 个/mm2。尾炉炉次J 的换包混浇中间坯夹杂物数量密度为2.69 个/mm2,明显高于该炉次正常坯(0.83 个/mm2)。

2)从夹杂物尺寸分布看,主要为集中于10 μm以下的非常小的夹杂物,大于20 μm 的夹杂物极少,工艺一炉次B、炉次E 出现了大于25 μm 以上的较大夹杂物;从各个试样的夹杂物成分三元投影图可以看出,工艺一试样中的夹杂物主要为CaO-Al2O3-CaS 等钙铝酸盐夹杂物。

3)炼钢—精炼—连铸工序28 个影响纯净度关键过程参数中,工艺一比工艺二差的有8 个,持平的有9 个,好于工艺二的有8 个,其他3 个对比评价性不强(精炼软吹流量因两个工艺控制模式不同;连浇吨位及换包吨位受中包容量影响)。