基于太钢粉煤灰-水渣超细粉-脱硫石膏固废制备加气砼砌块研究

2022-06-04曹鹏飞胡荣建杨朝刚张美霞范卉娟张慧月

曹鹏飞,胡荣建,杨朝刚,张美霞,刘 鹏,范卉娟,张慧月,王 正,乔 波

(太原钢铁(集团)粉煤灰综合利用有限公司,山西 太原 030003)

随着科技的飞速发展,社会生产力的提高加快了现代化的发展,与此同时,也带来了生态环境问题。尤其是工业领域中对天然资源的大量开采,不仅造成了不可再生资源的减少,还引起了大量的固体废弃物的堆积,占用了有限的土地资源,甚至造成了二次污染[1-3]。因此,根据固体废弃物的特性对其进行合理利用具有重要的现实意义。而粉煤灰主要成分是SiO2和Al2O3,还有少量的Fe2O3、CaO、MgO 及其他微量元素。因此,以粉煤灰为主要原料,再添加一些化学试剂,制备具有高附加值的建筑材料-加气砼产品具有重大意义。这在一方面解决了燃煤产生的固体废弃物,另一方面制造出具有高附加值加气砼产品,使资源得到了循环再利用,为以后工业化发展提供了一种可行性方案[4-6]。

蒸压加气砼产品主要以硅质材料(粉煤灰、砂石)、钙质材料(生石灰、水泥)为原料,通过添加适量的发气剂,经过原料预处理、原料混合、搅拌、浇注、切割、蒸养等工序制备成具有多孔材料的制品[7-10]。用传统的胶结材料生石灰-水泥原料成本高,且在冬季时会受环保政策限制,这些高耗能企业停产,给加气砼生产厂家造成严重影响。基于此,寻找一种新型胶结材料替代生石灰-水泥进行生产具有重要意义。水渣超细粉是炼铁厂炼铁过程中经过高温水淬后,用球磨机球磨而成的物质,具有较高的活性,在一定的碱度和温度条件下可以和粉煤灰硅质材料发生水化反应,增大产品强度。

本文主要以粉煤灰、生石灰、水渣超细粉、石膏、铝粉为主要原料,制备加气砼砌块、板材。通过研究不同的超细粉添加量对制品性能的影响,得到最优配比,最终应用到实际生产中,实现企业的降本增效。

1 实验材料与方法

1.1 实验材料

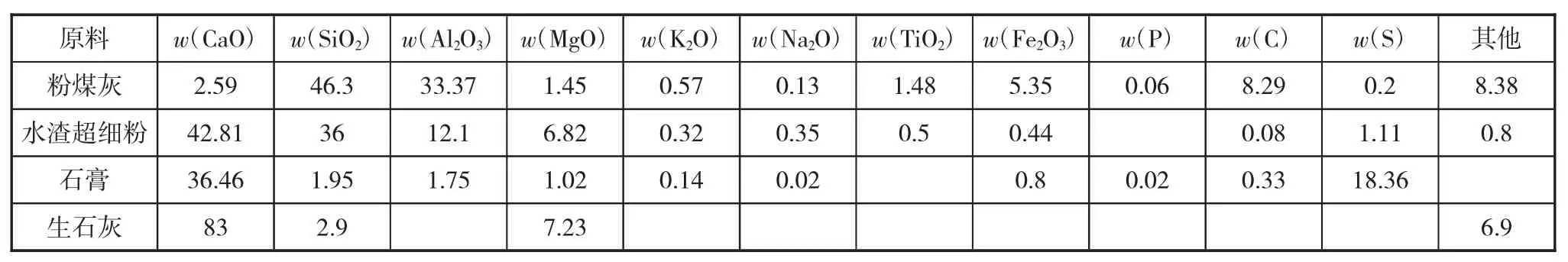

粉煤灰、脱硫石膏、水渣超细粉均来自太原钢铁(集团)有限公司,生石灰来自山西阳泉某公司,铝粉主要来自河北某公司。主要原料的化学成分如表1所示。

表1 原料的化学成分 %

1.2 样品制备与养护

在实验室对原材料进行预处理,加入适量的水进行搅拌,加入铝粉,再在砂浆搅拌机中搅拌,搅拌均匀后放入100 mm×100 mm×100 mm 的三联模具中,然后放入蒸压养护箱进行预养,获得一定强度后进行切割,最后放入蒸压釜进行蒸压养护。

1.3 性能测试

按照GB 11968—2020《蒸压加气混凝土性能试验方法》,样品在烘干箱中烘至绝干,测量并计算砌块的容重,利用万能试验机测试其抗压强度。

2 实验探究及分析

2.1 性能影响因素实验

2.1.1 超细粉掺加量对砌块性能的影响

按照前期实验研究基础,确定生产工艺配比,粉煤灰、生石灰、水泥、石膏、铝粉的质量比为74∶14∶6∶4∶1 和80∶10∶5∶3∶2,水固质量比为0.65,超细粉外掺可调。将浇注好的样品放入60 ℃的恒温养护箱中,进行预养2 h,预养完毕后脱模,放入蒸压釜进行蒸压养护,最后研究试块超细粉掺入量对砌块抗压强度的影响,所得结果如图1 所示。

图1 超细粉掺加量对砌块的性能的影响

由图1 可知,掺加一定量的超细粉会使砌块抗压强度先上升后下降,主要是因超细粉的主要成分为CaO,在碱性和一定的温度作用下CaO 和SiO2发生水化反应,体系快速反应生成C-S-H,从而提高砌块的性能。但若超细粉掺加量过大,会吸更多的水分,散发更多的水化热,后期收缩更大,因此不宜掺入过多。经综合考虑,超细粉掺加量确定为5%~7%为宜[11]。

2.1.2 碱度对砌块性能的影响

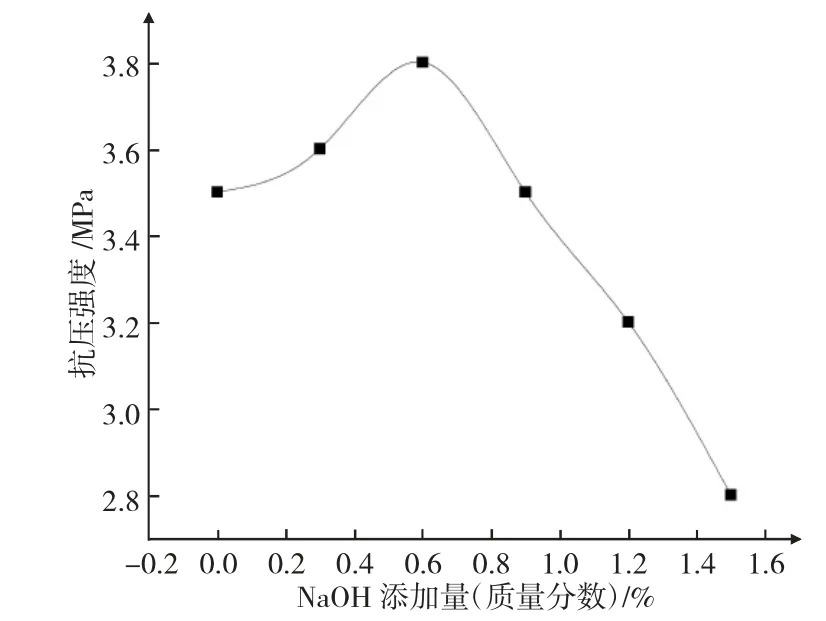

对原料进行主要化学元素测定,发现粉煤灰主要提供硅质元素,并且粉煤灰中硅元素活性低,经查阅大量文献,总结激发粉煤灰活性的主要方法有粉磨法、热处理法、碱激发法[12]。此次研究主要通过碱性物质(NaOH 溶液)来激发粉煤活性,从而提高粉煤灰活性。按照之前的配合比进行实验,粉煤灰、生石灰、水泥、石膏、铝粉的质量比为74∶14∶6∶4∶1和80∶10∶5∶3∶2,水固质量比为0.65,改变NaOH 溶液掺入量,研究其对砌块抗压强度的变化规律,所得结果如图2 所示。

图2 NaOH 添加加量对砌块的性能的影响

由图2 可知,随着氢氧化钠的加入,砌块强度先上升后下降,在氢氧化钠掺加量为0.4%~0.8%时,试样抗压强度最高。主要原因是氢氧化钠的加入,直接破坏了粉煤灰玻璃体结构,增加了反应接触面。同时添加量过大,会直接影响发气反应速度,导致生产节奏不好控制,同时还会出现坯体内部发泡不均匀的现象,严重影响质量,故确定氢氧化钠掺加量为0.8%~1.2%为宜[13]。

2.2 超细粉替代水泥

探究超细粉替代胶结材料(生石灰、水泥)的替代率以及A3.5 和A5.0 砌块最佳原料配比。按照粉煤灰、生石灰、水泥、石膏、铝粉的质量比为74∶14∶6∶4∶1 和80∶10∶5∶3∶2,水固质量比为0.65 进行实验。以A3.5 为例,改变超细粉替代胶结料(生石灰、水泥)比例,测试砌块的力学性能结果如图3 所示。

图3 超细粉替代胶结料对砌块的性能的影响

从图3 中可以看出,随着超细粉替代率缓慢增加,砌块抗压强度渐渐增大,且用超细粉替代一定量的胶结料,最大替代率为4%。结合生产实际出发,要达到连续生产,铝粉发气速度和胶结料稠化速度应相匹配[8-11],最后确定其A3.5 和A5.0 砌块最佳原料配比分别为:粉煤灰、生石灰、超细粉、石膏、铝粉的质量比为74∶14∶6∶4∶1 和80∶10∶5∶3∶2,水固质量比为0.65。

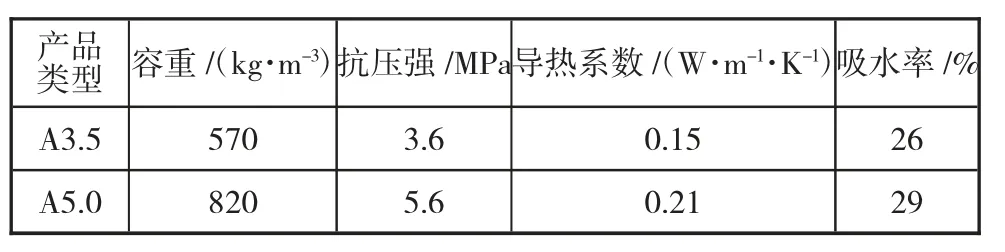

3 产品性能

基于之前的实验研究,最终得到A3.5 和A5.0砌块最佳原料配比。粉煤灰、生石灰、水泥、石膏、铝粉的质量比分别为74∶14∶6∶4∶1 和80∶10∶5∶3∶2,水固质量比为0.65。在静养室时间2 h,温度为60 ℃,在蒸压釜蒸压养护9 h,制得蒸压加气砼砌块、板材性能参数如表2 所示,均满足国标GB 11968—2020 要求。

表2 产品性能指标

4 结论

1)利用太钢厂内固体废弃物——粉煤灰、超细粉、脱硫石膏为主要原料,再添加生石灰和一定量的发气材料可以制备加气砼砌块,为处理太钢固废提供一种新思路。

2)用超细粉替代一定量的胶结材料(生石灰、水泥),最大替代率为40%,可以充分减少加气砼生产成本,经过计算得,每方砌块可减少成本14.5 元。

3)确定生产A3.5 和A5.0 彻块最佳配合比为:粉煤灰、生石灰、水泥、石膏、铝粉的质量比为72∶14∶6∶4∶1 和80∶10∶5∶3∶2,各项指标都满足国家GB 11968—2020 标准。