氧化锆氧分析仪在超临界直流锅炉上的应用

2022-06-04张伶俐张兆生

张伶俐,张兆生

(1.江苏航空职业技术学院,江苏 镇江 212134;2.江苏镇江发电有限公司,江苏 镇江 212100)

0 引言

截至2021 年底,我国在产煤电机组基本达到超低排放水平,先进的煤电机组单位发电量碳排放可以达到756 g/(kW·h)。但是在国家“碳达峰、碳中和”的背景下,这离100 g/(kW·h)的排放标准还有很大距离,因此煤电行业仍为未来减碳重要领域。同时近几年受疫情与国内外煤炭产能的影响,国内市场煤炭价格居高不下,负盈利模式成为众多煤电产业的新常态,以上众多不利因素催动了电力行业向多元化、低碳化发展。同时在产煤电机组亟待转型,引入何种新设备、新技术能够提高能源转化效率,提升生产质量,这将是电力行业共同面对的重大课题。

控制炉膛氧量尽可能接近燃烧理论值一直是集控运行工程师追求的目标。相对于传统的炉膛风量控制方案,此次我们使用氧化锆氧分析仪对烟气含氧量进行连续测定,并引入PI 无差控制规律作用于氧量校正系统,最终通过控制风机变频器或调节挡板门开度来修正二次风量,从而实现锅炉更充分的燃烧,降低煤耗与污染。同时,烟气含氧量也为运行人员调节燃煤、风量配比提供了重要的参照依据。

1 烟气含氧量控制对于锅炉运行的实际意义

在正常工况下,锅炉的大小与结构、运行负荷的高低、掺烧煤种的性质以及运行调节燃风配比等都会影响到烟气含氧量的参数,它可以在一定程度上反映锅炉燃烧效率。

1.1 对于锅炉运行稳定性的影响

锅炉运行中炉膛含氧量过高会导致锅炉燃烧区温度不均甚至明显降低,这将会极大影响燃烧效率,燃烧稳定性下降。严重时甚至还会造成全炉膛无火MFT 保护信号动作。

1.2 对于发电厂煤耗经济性与NOx 污染物排放影响

合理的风量、煤粉配比是提升锅炉燃烧效率的重要手段。但含氧量过度增加,也会直接导致锅炉烟气量增加,热损耗增大。同时,过度增大风量也会导致烟气流量和流速骤增,加剧锅炉受热面磨损。因此既要考虑锅炉燃烧综合热损耗,还要兼顾厂用电耗和污染物排放。

在实际燃烧过程中,锅炉烟气O2与CO 以及NOx含量有一定关系,文献[1]中给出了三者定性关系图,如图1 所示。从图中不难看出,将O2控制在CO 骤降的拐点区域,此时锅炉热效率最高,即炉膛内固态煤粉和CO 等可燃气体燃烧的最充分,锅炉热损耗最小。同时,图1 曲线说明锅炉在高氧量运行对于污染物达标排放的控制是十分不利的。

图1 锅炉烟气中CO O2 NOx 的定性关系

1.3 对于锅炉本体部件的影响

当炉膛处于欠氧燃烧状态时,水冷壁区域会形成还原性气体与硫化氢气体,该气体与空气混合极易产生局部爆燃,同时破坏三氧化二铁保护层,对水冷壁管路造成严重腐蚀。同时,灰分在还原性气体的作用下灰熔融温度将大幅下降,直接导致炉渣增多[2]。

在生产过程必须检测并控制烟气中的氧含量。氧化锆氧分析仪(氧化锆氧量计、氧量表)的主要作用就是连续监测炉膛烟气中的含氧量,将氧量值转换成4 ~20 mA 模拟信号并送至DCS 参与PI 控制[3],优化炉膛燃烧,提升燃烧效率,减少污染物排放。

2 氧化锆氧分析仪

2.1 测量原理

工作温度在650 ℃以上时,稳定的二氧化锆陶瓷(ZrO2)呈现氧离子导电现象,根据此特性,在高温条件下,如果在二氧化锆陶瓷两侧氧分压不同时,在其内部会发生氧离子的迁移。此时在二氧化锆两侧引出的铂电极上可以测量到稳定的毫伏级信号,即为氧电动势。通常在氧化锆内外两侧涂上多孔性铂电极制成氧浓度差电池(以下简称电池)。

在一定的温度环境下,两个铂电极输出电势服从能斯特(Nernst)方程:

方程中:E为氧浓度电势差;P1为参比气体常数(空气);P2为被测气体分压的氧分压(氧浓度);R为理想气体常数(8.314 J/molk);F为法拉第常数(96500 c/mol);T为绝对温度值(K)。

参比气体通常为无油干燥清洁的空气(含氧20.60%)。若参比气侧与被测气体侧氧分压不同时,氧离子从高的一侧迁移到低的一侧。电池就以对数显示被测气体中的氧浓度值。通过实验测定,电池工作温度在700 ℃时,氧浓度每减少一个数量级,毫伏信号约增加约48 mV[4-5]。

2.2 系统组成

氧化锆氧分析仪是由安装在烟道内的传感器(探头)、就地安装的氧分析仪、气源及它们之间的连接电缆、气管组成。以ROYTEC-211 型氧化锆氧分析仪[6]引入为例,做分析解释说明。

2.2.1 传感器

传感器装置由探头、法兰、测量电池、加热器、过滤元件、参比气管接头、校验气口等组成,如图2 所示。

图2 氧化锆氧分析仪传感器(探头)结构组成

由于测量电池的工作温度设定为700 ℃,采用一支K 型热电偶测量电池的工作温度,通过分析仪内部的温控器和加热器来实现温度恒定。

2.2.2 氧分析仪

氧分析仪最主要的功能是进行氧信号处理,氧传感器输入的氧电势E 信号首先进行放大,然后将放大的电压信号经过A/D 转换器转换为数字信号。根据传感器测量电池的特性曲线,微处理器将数字信号转变为相应的氧浓度值并显示在氧分析仪显示屏上,同时将数字信号转变为线性标准模拟电流信号输出至DCS。当然,氧分析仪还具备内部温控、校准、故障报警、过热保护等功能[7]。

3 在超临界直流锅炉上的应用

3.1 机组概述

某燃煤电厂#6 机组为600 MW 超临界直流炉机组,锅炉部分为SG-1913/25.4-M951 超临界直流锅,炉型为超临界参数变压运行螺旋管圈直流炉,单炉膛、一次中间再热、采用四角切圆燃烧方式、平衡通风、固态排渣、全钢架悬吊结构π 型露天布置燃煤锅炉。设计煤种为神府煤,校核煤种为晋北煤。DCS 控制系统采用Foxboro 公司的I/A 系统。为连续检测锅炉烟道内的烟气氧气浓度,该电厂#6 机组选用了6 套ROYTEC-211 型氧化锆氧分析仪。

3.2 氧化锆氧分析仪位置选址及安装

3.2.1 位置选址原则

从锅炉烟道中抽取烟气样品要具有代表性,即氧化锆探头装置的安装位置选择是保证分析结果准确性的关键。

600MW 超临界直流炉,锅炉系统烟气的流向主要从炉膛经过过热器、省煤器、空气预热器,经由电除尘处理后,最终由引风机送往烟囱排放大气。如果测点过于靠近炉膛烟气的出口,由于温度过高,流速过快,此时的烟气势必会严重冲刷腐蚀探头不锈钢外壳,严重缩短使用寿命;当然,如果测点过于置后,由于风烟系统中存在漏气因素,探头的检测数据会偏高,不能如实反映炉膛中烟气真实含氧量。

综合以上因素,为了提升检测效率和准确度,我们将测点放在省煤器出口A 侧、B 侧及空预器出口,主要原因是此处距离炉内燃烧区的时滞较短。

3.2.2 氧化锆探头(传感器)的安装

探头的参比气是靠空气自然对流提供的,因此需要水平安装。同时必须保证探头端距离锅炉内壁150 mm 以上,同时使过滤器的多孔陶瓷暴露部分背对烟气流向,以此来避免气体冲刷。为防止探头受热不均爆裂,将探头推入烟道时,应当分阶段推入,一般为10 ~20 cm/min。

3.3 氧量分析控制在DCS 工控系统上的实现

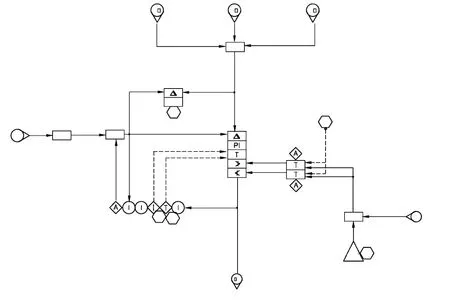

现场氧量分析仪通过将测量信号处理转换成线性标准模拟电流信号4~20 mA 送至DCS。通常理论氧量定值是锅炉负荷的函数,然后与就地送过来的信号相比对,二者的偏差值参与PI 运算,该模块的输出值用来修正二次风量大小,即将氧量控制回路作为送风控制的修正回路。氧量控制回路在DCS 系统中的SAMA 图实现如图3。

图3 氧量控制回路SAMA 图

这里说明下,理论氧量值的设定不是一成不变的,它会在机组运行不同负荷下随动变化。我们可以将氧量控制系统视为一个标准的随动系统,它是由机组运行负荷表示的分段线性函数,氧量控制系统会根据不同的负荷自动给定出氧量定制参与自动控制,这个值是整个氧量控制系统的核心。通常情况下630 MW 的超临界机组最佳氧量值:3.3% ~3.6%[8]。

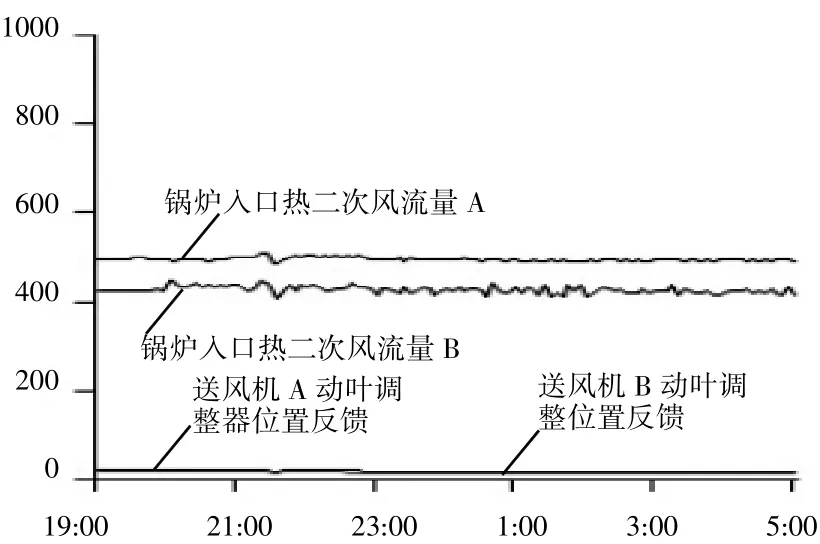

为了进一步验证氧量参与燃烧控制的实际效果,在均值330 MW 负荷下,抓取了送风机动叶开度的反馈、炉膛入口热二次风流量大小等趋势作为参照对比,如图4、图5 所示。

从图4、图5 可看出,在实际的运行过程中通过将氧量作为控制对象后(氧量控制投入自动),送风机动叶挡板门开度调节与炉膛二次风流量比较平稳,炉膛氧量平稳可控,系统始终将烟气的氧量控制在最佳值范围内,保证了燃烧的经济性。

图4 省煤器及空预器出口烟气氧量连续测定值曲线

图5 送风机动叶位置反馈、热二次风流量大小

由于近几年煤炭价格持续走高。为了保证利润率,燃煤电厂实际运行过程中大量掺烧了热值较低的煤,它们大都具有高水分、低灰分、低硫分、高挥发性的特点。所以在高负荷工况下,即使6 台磨煤机全开,也会出现机组实带负荷远低于设计出力标准的情况。此时,如果氧量完全投入自动,实际的炉膛入口风量是不能满足炉膛燃烧需求的。

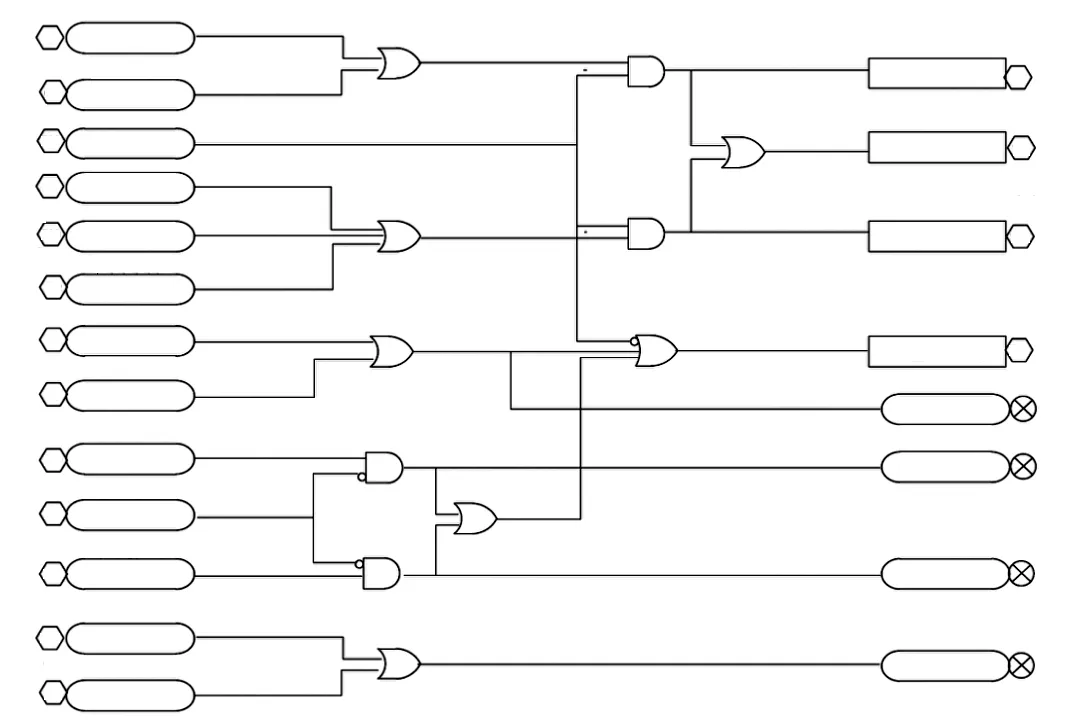

一般考虑在4 种情形下:

(1)氧量设定值与就地反馈值偏差过大;

(2)炉膛总风量小于设定下限;

(3)风量控制处于手动状态;

(4)锅炉实际负荷(一般由主蒸汽流量、汽轮机第一级压力表数值)测量偏差过大,背离规定值,此时氧量校正功能由自动切换为手动。逻辑设计如图6 所示。

图6 送风控制部分逻辑

在高负荷工况下(均值550 MW),氧量切手动控制后,运行人员一般会根据机组负荷阶梯对应氧量设定值,通过手动调节送风机挡板门开度来改变二次风量来控制炉膛燃烧状况。同样考察了送风机动叶挡板门开度与炉膛二次风流量趋势。如图7 所示。

分析图7 得知,单纯依靠负荷对应氧量的方式手动调节风量大小,相较于氧量全自动投入的情形,炉膛二次风量稳定性相对较差,锅炉燃烧的效率势必会有所下降。所以,在掺烧煤质与机组负荷允许的情况下,尽可能地通过氧量全自动投入来调节炉膛燃烧是十分有必要的。根据数据后评估测定,630 MW 机组通过燃烧优化投入氧量自动控制后,锅炉的燃烧效率能够提高约0.3%,粗略折算成煤耗为0.92 g,这种经济效益是相当可观的。

图7 高负荷工况送风机动叶位置反馈、热二次风流量大小

4 结语

影响燃煤电厂锅炉燃烧效率的因素有很多,包括:煤质量、燃料细度、炉膛风量等等。本研究运用ROYTEC-211 型氧化锆氧分析仪,从测量原理、系统组成与安装、DCS 逻辑实现、设备投运后评估等角度做了比较全面的分析,证明通过正确合理的选型、投用氧化锆氧分析仪,可以提高锅炉燃烧效率,同时避免污染物排放超标,这对于企业降本增效、履行环保责任,都具有很大的意义。