某MPV 车型气动外形优化与试验验证

2022-06-04胡锡挺

胡锡挺

(东风柳州汽车有限公司,广西 柳州 545005)

0 引言

随着居民消费水平提高,人均汽车保有量在不断上升,尾气排放对环境污染越来越严重,全球迎来了节能减排的挑战;如何降低燃油消耗率是汽车设计开发领域的难点之一,大量研究表明降低整车风阻非常有利于减少整车燃油消耗率[1-9]。Ahmed 等[10]使用整车油泥模型进行了空气动力学方面的研究[10],获取不同车身外造型下的整车风阻数据,但是因整车油泥模型简单,缺失前格栅、机舱内部结构、底盘结构、车身尾部等的局部细小特征,导致整车油泥试验数据与实际测试结果差异大。随着科学技术发展与进步,电脑硬件与仿真软件技术水平也取得飞跃发展,为更精细的汽车模型用于空气动力学研究提供了便利条件[11-13]。在高速行驶时空气阻力是行驶阻力的主要构成部分,因此整车设计开发初期阶段需要优化汽车外造型及附件设计开发以减少汽车行驶阻力降低燃油消耗率。优化汽车外造型不仅有利于减低油耗而且还能增强汽车驾驶稳定性,还给驾驶员带来不同驾驶体验[14,15]。开发的整车外造型既需实现更低的整车风阻又需满足大众的审美观,这对设计开发人员提出更高的挑战,因此设计开发人员需要运用CFD 仿真分析方法来迎接这一挑战。

本研究采用CFD 仿真分析方法对某MPV 车型外造型进行研究,针对不同设计阶段进行整车风阻仿真,向设计工程师提供优化设计建议,经过多轮次仿真优化求解出满足最低整车风阻设计目标的方案,然后按1∶1 比例试制样车模型进行风洞试验;风洞试验数据表明:CFD 仿真分析的结果与试验数据吻合,符合工程设计相关误差要求。

1 研究方法

1.1 流体力学的基本方程

流体力学不仅需遵守流体质量、能量和动量守恒定律,还遵守流体的热力学定律以及其他物理特性,可表达式为流体的流动基本方程[16]。

一般汽车行驶时车外空气流动速度远小于1 马赫数,通常可作为非定常的不可压缩流体。由于汽车外造型复杂导致流过车身的气体出现分离现象,且伴随着强烈的湍流,故整车外流场仿真分析应按湍流现象来处理,其控制方程组为:

1.2 湍流模型的方程式

汽车空气动力学涵盖流体附着、局部分离流、边界层转捩等流体物理现象,属于高度复杂的高雷诺数绕流的范畴。为保证对旋转、分离等强三维流动特性的仿真精度,在两方程框架中SSTk-ω湍流模型与Realizablek-ε湍流模型常被引入到汽车空气动力学的仿真分析中[17]。

k-ω湍流模型的湍动能k与ω的运输方程[18]为

式中:u为平均速度,μ为动力黏度系数,fβ*为自由剪切修正因子,fβ为涡旋拉伸修正因子,源项为Sk和Sω,抵消湍流衰减的环境湍流值为ω0和k0。

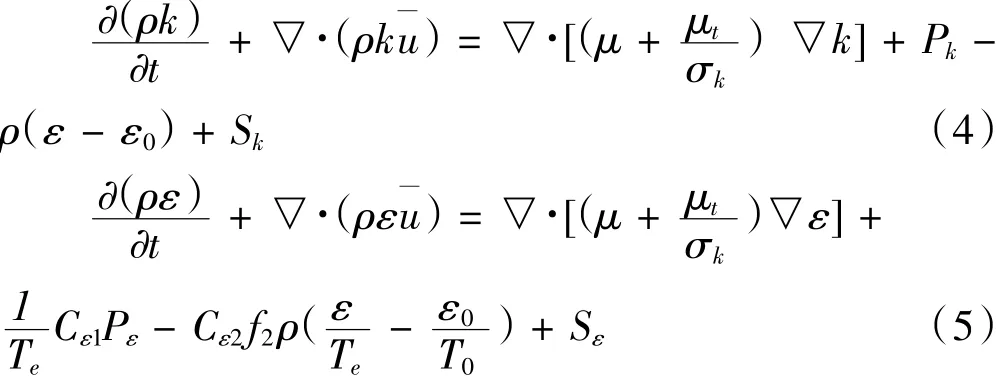

k-ε湍流模型湍动能k和耗散率ε的运输方程[19]为

式中:u为平均速度,μ为动力粘度系数,f2为阻尼函数,Sk、Sε为源项。ε0是源项中抵消湍流衰减的环境湍流值[20],施加环境源项对应定义了特定的时间尺度T0:

其中Ct为模化系数。

1.3 整车仿真模型建立

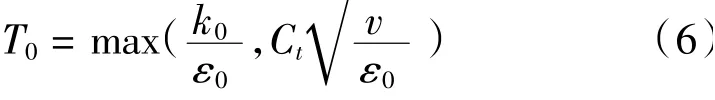

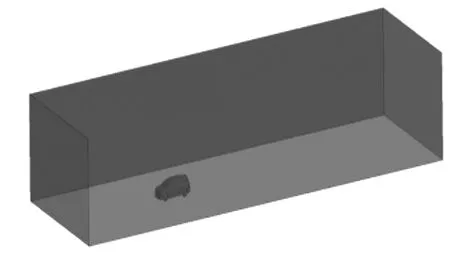

依据在不同设计阶段设计工程师提供整车模型,采用Hypermesh 软件对整车CAD 进行几何前处理并,在几何前处理过程中对外流场影响可忽略不计的特征进行简化处理,经处理后的整车几何模型如图1所示,将几何模型导入STAR-CCM+分析软件中进行包面并划分面、体网格,同时建立仿真虚拟风洞场景(图2),该风洞的长度为整车长度的11 倍,宽度为整车宽度5 倍,高度为整车高度5 倍,整车固定于距离洞口的3 倍车长、贴于地面且处于左右壁面的中间处,最后对接近分析特征的部分气流区域进行网格加密。设定汽车行驶速度为120 km/h,采用κ-ε(Realizable K-Epsilon)湍流模型,迭代计算3000 步后达到收敛。

图1 几何表面

图2 虚拟风洞

2 原始模型外流场分析

通过观察图3 车身压力云图可以发现,前保险杠、进气格栅与前挡风玻璃的压力较大,呈现负压区域的主要有车身尾部、大灯附近区域和A 柱附近区域。通过观察图4 车身周围速度迹线图可以发现:气流经过车尾后形成涡流,同样在后视镜附近也出现少量气流被打乱的现象。

图3 车身压力云图

图4 车身周围速度迹线图

3 降阻方案研究

为了降低整车风阻,一般的工程手段是减少汽车的迎风面积,避免气流分离和提升车身尾部压力[21]。本研究通过对上一阶段的几何模型进行CFD 仿真优化分析,给出了低整车风阻的最优方案组合。

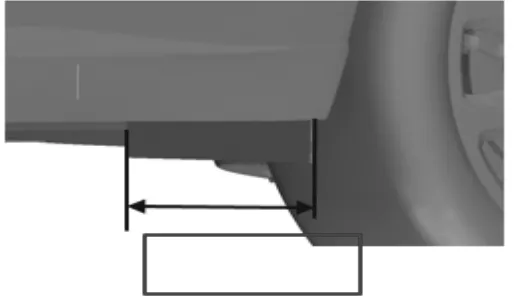

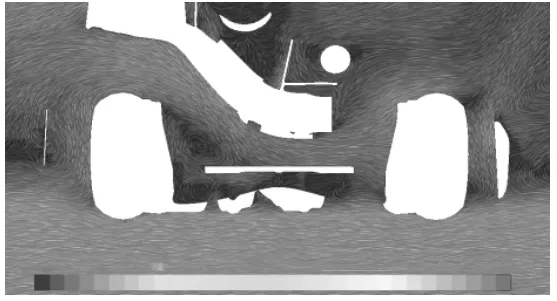

3.1 中间底护板后端翻边加高

中间底护板后端翻边对防止来流灌入后悬架与后轮有重要意义,如图5 为中间底护板后端翻边加高后的示意图,图6 为中间底护板后端翻边加高前,截面y =0 的湍动能图,图7 为中间底护板后端翻边加高后,截面y= 0 的湍动能图,经过两图对比可以看出:加高护板翻边可以减小后悬架及后轮附近湍动能,改善整车底部流场状态及优化尾部压力分布情况,非常有效降低整车风阻。

图5 中间底护板后端翻边加高后几何示意图

图6 中间底护板后端翻边加高前湍动能图

图7 中间底护板后端翻边加后湍动能图

3.2 后轮马蹄加宽

后轮马蹄的高度对阻止气流灌入后轮轮罩内有很大的影响,避免气流灌入轮罩,可以采用加宽马蹄轮罩的措施,优化后的后轮马蹄结构如图8 所示,优化前、后在z= 0 截面位置的速度矢量如图9、10 所示,经对比分析可发现流入前轮罩内气流减少,降低了后轮附近的压力,减少了后轮处风阻。

图8 后轮马蹄优化后示意图

图9 后轮马蹄优化前速度矢量图

图10 后轮马蹄优化后速度矢量图

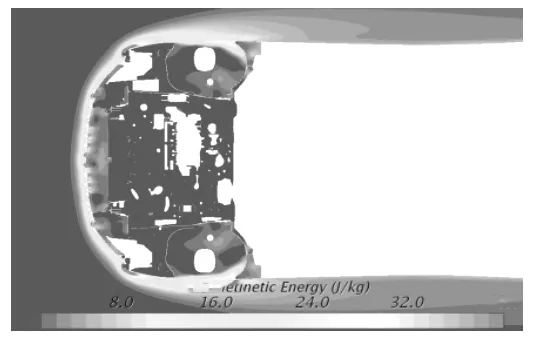

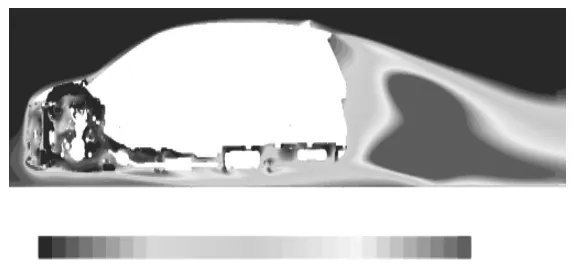

3.3 优化进气格栅

汽车前端冷却气流对于发动机和前舱各部件的冷却至关重要,足够的冷却气流才能够保证前舱各个零部件和子系统在合适的温度下正常运转,但是冷却气流所带来的前舱内流阻力也是整车气动阻力的主要来源之一,大约占到整车气动阻力的12%[22],有效控制进入前舱的气流也是降低整车风阻的重要措施之一,因此需合理设计进气格栅开口来满足车辆在高速工况下进入前舱的冷却气流流量。进气格栅是控制气流进入机舱内部的部件,优化进气格栅使得进入机舱内气流减少,有利于减小机舱内湍动能损失。但前进气格栅也是影响发动机散热部件之一,进气格栅开口大小会直接影响外部流入前舱内的气流量,尤其是速度相对较高的工况下,如果在这样的工况下前端进风量无法满足前舱散热需求,往往需要增加格栅开口面积来增加进气量。经仿真分析综合考虑得到了如图11 的优化结果。通过对比分析如图12、如图13 优化前后的湍动能图可以得出:减小机舱内部湍动能,有利于降低整车风阻。

图11 前进气格栅优化后示意图

图12 优化前的汽车前端湍动能图

图13 优化后的汽车前端湍动能图

3.4 加大导风刃

汽车尾涡是一个主要的阻力源,通过调整汽车尾涡提升车尾部附近的背压以实现整车降阻,从局部来看,控制气流分离的位置、速度和方向,可以通过调节后扰流板的长度和角度、调节后保下边缘的高度和方向、在D 柱处增加导风刃长度的方式来调节气流分离时的状态,从而调整尾涡分布,控制尾涡区的横向和纵向尺度,使中央对称面上的上下涡平衡分布,并且尽量远离车身,可使背部压力回升,利于降阻。因前部气流流动的效果都会在尾涡分布上体现出来,因此MPV 车型的尾涡结构不仅受到上、下气流的影响,也受到左、右气流的影响,特别是受到D 柱分离的气流及其形成的三维拖拽涡的影响,在D 柱角度下(约30°),尾涡结构会发生改变,导致背部压力急剧降低,整车阻力上升。

加大导风刃可以减少经过车身侧面的气流与经过车尾的其他气流发生碰撞,减少了尾涡的产生,从而使得车尾负压区压力提高,使车身总体阻力减少,图14 为加大导风刃后的示意图。图15、图16 分别为优化前、后的导风刃速度矢量图,对比发现优化后的导风刃减少了尾涡,有利于降低风阻。

图14 优化后的导风刃几何示意图

图15 优化导风刃前的速度矢量图

图16 优化导风刃后的速度矢量图

3.5 加强导流板密封性

为了减少机舱内流场对整车风阻的影响,需做汽车前端进气导流与密封,以优化机舱内流场使散热气流利用率最大化,实现通过散热器气流的均匀流动,减少机舱内的泄露,以及减少从机舱流出气流与外部气流的相互作用。

导流板主要作用是将进入通过主动进气格栅的气流导入散热器,减少气流窜入散热器四周,避免气流在主动进气格栅与散热器之间形成紊流。优化后的前端密封结构如图17 所示。通过分析对比如图18、图19 优化前、后的速度矢量图,明显可以看出,优化后的前端密封将气流较为平稳地通过散热器,从而降低了整车风阻。

图17 优化后的密封圈几何示意图

图18 优化前的速度矢量图

图19 优化后的速度矢量图

3.6 平整底护板

底护板是影响车身底部气流的一个重要部件,加装底护板可以避免气流撞击油箱等车底部件发生气流紊乱,产生气动噪声与升力,加装底板会改善高速时整车底部流场,经仿真分析得出如图20 所示的优化方案,通过观察对比图21、图22 优化前后的底护板栅湍动能图可以发现:原来在油箱前部产生的湍动能幅值大幅降低,后悬架部分湍动能也有所下降,整车风阻下降。

图20 优化后的底护板几何示意图

图21 优化前的底护板栅湍动能图

图22 优化后的底护板湍动能图

以上分析研究表明在底盘中部增加平整底护板有效降低整车风阻系数。此外,当底盘流速增加时,整车上、下表面压差减小使得车身下压力增加,能有效改善整车高速操稳性能。因此在进行底盘中部导流板设计时,在不影响整车通过性的尽可能去满足底盘平整化。

4 整车优化分析

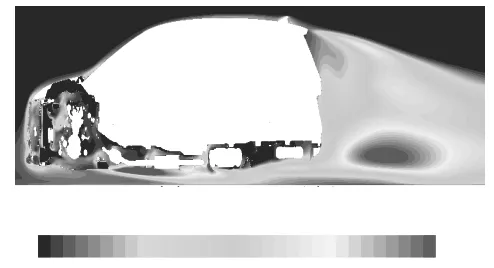

图23、图24 分别为优化前、后Y= 0 截面的整车湍动能图,通过对比两图可以发现,前唇上的湍动能有所下降,前唇下表面气流更加贴合表面,有利于减阻;车身底护板使得气流更加平稳流过车底,减少了油箱与后悬架的湍动能,对减阻起到一定作用;观察车尾部分,后挡玻璃及车尾部后方涡旋气流距离车尾较远,减少了负压对车尾的拖拽阻力。通过对影响风阻较大的6 个关键部件进行优化,将原模型风阻系数为0.323 下降到0.300,同比下降7.1%。

图23 优化前整车湍动能图

图24 优化后整车湍动能图

5 风洞试验

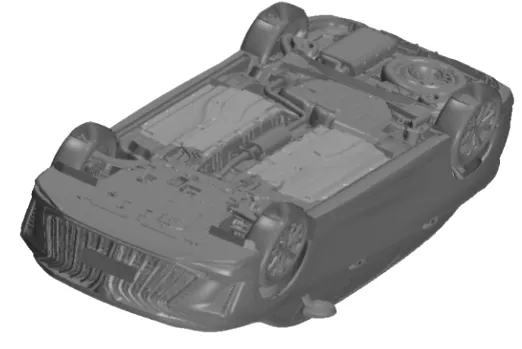

本研究所使用的风洞为中汽研汽车回流式风洞,该风洞尺寸为8 m × 4 m × 2.2 m,收缩比为5.21,风扇主机功率为1000 kW。该风洞扫描测量运用较为先进的PSI 多点压力扫描,打破了传统只能使用单点扫描的局面,同时该系统也支持96 通道对车身压力测量。本次进行试验的是试制车型,图25 为本次风洞试验模型。

图25 风洞试验模型

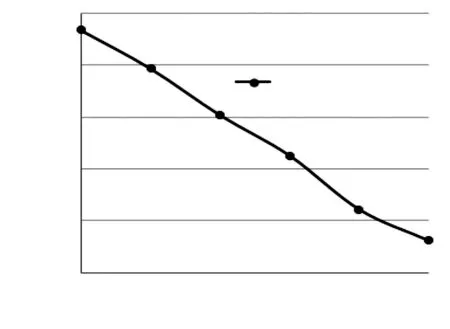

风洞对该车在不同车速下的风阻进行测试,通过曲线拟合得到不同车速下阻力系数变化趋势图,如图26 所示。通过观察图26 可以得出:车速与气动阻力成反比关系,在高车速下,气动阻力反而下降。本次试验取车长的1.533 m 作为特征长度,空气动力黏度系数为17.9*10-6Pa·s,通过换算可得雷诺数为4.32*106,通过翻阅文献[23],文献指出:自准区的范围为雷诺数大于5*106,通过拟合计算得到雷诺数与气动阻力系数如图27 所示,在进入自准区时的整车风阻阻力系数为0.299。该车型在车速为120 km/h 时,根据经验可推算出整车风阻系数约为0.297。

图26 车型在不同车速下的阻力系数变化趋势图

图27 气动阻力系数与雷诺数关系图

6 结论

通过CFD 仿真与风洞试验相结合的模式,对某MPV 车型进行空气动力学CFD 仿真分析,优化了车身外形,并结合底部中间护板翻边加高、后轮马蹄扰流板、进气格栅、导风刃、前端密封以及平整底护板进行了优化。虽然该车型受造型风格限制条件优化空间小,但通过整车CFD 仿真分析优化后,相比第一版造型风阻系数降低了0.030,与上代车型相比,风阻优化了0.014。经风洞试验验证,可得出如下结论:

(1)单个最佳风阻部件外形组合并不能取得最佳风阻外形,各个部件相互影响,仿真与试验值的压力分布趋势比较一致,结果吻合度较高,仿真分析结果值得信任。

(2)先采用CFD 仿真分析方法对气动外形分析,再使用风洞试验验证,既证明了CFD 仿真分析方法的可靠性,也节约车型开发验证费用。

(3)采用CFD 仿真分析方法得到的结果与仿真分析方法和试验相结合分析对气动外形进行研究得到的结果,对比两者结果误差为3.1%,在工程实践误差允许范围之内。因风洞集气口结构形式存在会导致测试段后部局部压力升高,导致仿真值与试验数据产生偏差。另仿真时边界条件为开放路面,不存在壁面及阻塞效应对车身后部压力的影响,这也是导致误差产生原因之一。

在整车风阻仿真优化过程中通过仿真指导试验,利用试验验证仿真,两者在整个开发过程相辅相成。本研究所涉及的优化方案均有试验数据的支撑,为后续的低风阻车型开发提供理论与实践数据支持。