退火温度对电沉积FeNi纳米线阵列结构及磁性能的关联性研究*

2022-06-02康树杰朱乾科张克维

陈 哲,康树杰,朱乾科,张克维

(1.太原科技大学 材料科学与工程学院,太原 030024;2.太原科技大学 磁电功能材料及应用山西省重点实验室,太原 030024)

0 引 言

磁性纳米线阵列由于具有相互独立并垂直于基层独特的有序结构,在磁性储存、场发射器件、传感器、自旋电子学、磁性记录器件以及催化器件等领域具有潜在的应用前景[1-3]。FeNi纳米线因具有高磁导率和磁各项异性逐渐引起了广大研究者的兴趣。一般制备FeNi纳米线的常用方法有模板辅助电沉积法[4]、水热合成法[5]、磁控溅射法[6]、分子束外延法[7]和溶胶凝胶法[8]等。但是,采用有序多孔的阳极氧化铝(AAO)模板制备磁性纳米线是目前最常用的方法之一,该方法具有操作简单、成本低、效率高等优点[9-10],同时可以根据AAO孔道的大小来调控纳米线的形貌和几何特征,具有可调节的磁学性能和电输运性能。电化学沉积制备过程中电流密度、时间、溶液pH、温度、电镀方式(例如交流、直流、脉冲法等)对纳米线的磁性能也起到了决定性的作用[11-13]。最近,A.Ramazani等[14]采用FORC测量法发现改变FeNi磁纳米线的直径和长度可以调控纳米线的磁畴转变状态,揭示了单根纳米线之间的静磁相互作用机制。M.Almasi Kashi等[15]研究了连续交流电沉积以及脉冲特征对FexNi1-x阵列的微观结构和磁性的影响。结果表明,Ni含量可以改变bcc相(110)和(111)的析出先后顺序。刘人[16]研究了电沉积过程中磁场对非晶态Co-Fe-B纳米线阵列磁各向异性的影响。结果表明,随着外加磁场的增加,Co-Fe-B纳米线阵列的易磁化方向从平面内旋转到平面外并提出了一种基于外加磁场引起的原子短程有序性变化的机制来解释这种独特的各向异性变换。众所周知,纳米线的磁性能与其结构有着紧密的联系,具有非晶态结构的纳米线表现出零磁晶各向异性,通过适度的热处理,调控纳米晶在非晶态基体中的分布密度和尺寸来满足不同领域的使用需求[17]。

在本文中,我们采用阳极氧化铝(AAO)模板辅助电沉积法制备了非晶态FeNi纳米线阵列。经过真空热处理将非晶相演变为纯晶相,详细研究了磁各向异性与纳米晶结构间的内在关联性。研究的目的是通过这种制备方法来满足不同应用领域和器件对纳米线的要求。

1 实 验

1.1 FeNi纳米线的制备

1.1.1 实验原料

FeNi磁性纳米线制备所需要的化学试剂是由0.35 mol/L六水硫酸镍(NiSO4·6H2O)、0.01 mol/L 七水硫酸亚铁(FeSO4·7H2O)、0.4 mol/L 硼酸 H3BO3、0.07 mol/L柠檬酸钠(Na3C6H5O7·2H2O)、0.01 mol/L 二甲基胺硼烷(BH3NH(CH3)2)、0.13 mol/L甘氨酸(C2H5NO2)和0.01 mol/L钠糖精(C7H4NNaO3S·2H2O)组成,配置溶液所需的去离子水均由实验室自制。

1.1.2 FeNi纳米线的制备

首先将Whatman氧化铝AAO模板一侧进行喷金溅射处理,溅射的电流为10mA,溅射时间为2 min,一共溅射6次,确保模板表面一侧被Au层所覆盖。溅射完成后采用导电笔进行导电测试,然后连接导线并用环氧树脂对其进行绝缘处理。然后采用磁力搅拌器室温下配置电镀溶液,在配置溶液过程中,需观察溶液溶解均匀后再添加下一个试剂成分。电化学沉积所采用的参比电极为Ag/AgCl电极,工作电极为AAO模版,铂电极为对电极。在电化学沉积过程中,采用的电流密度为5 mA/cm2,电镀2 h。电镀结束后采用浓度为5 moL/L的NaOH溶液进行溶解AAO模版,溶解过程中需要将NaOH溶液水浴加热到70℃,溶解过程中不断摇晃,确保Al2O3完全溶解,最后采用无水乙醇溶剂进行不断清洗,最终制得FeNi磁性纳米线。具体实验流程如图1所示。

图1 电化学沉积制备FeNi纳米线流程图

1.2 样品的性能及表征

纳米线的热处理过程采用快速升温退火炉(ChengYi CHY-1100)进行。纳米线的形貌采用场发射扫描电子显微镜(SEM, TESCAN-VEGA3)进行表征。纳米线的结构、成分和物相采用(TEM, TF20, JEOL 2100F)透射电子显微镜进行表征,在测试过程中需将纳米线在乙醇溶液中充分超声处理,用针管将混合溶液滴在铜膜碳网,待其烘干后进行测试。采用X射线衍射分析仪(XRD, D8 ADVANCE A25)对纳米线的相结构进行表征,利用振动样品磁强计(VSM, Versalab)测试纳米线阵列的室温磁性能,外加磁场方向为垂直(或平行)于AAO模板的方向,测定磁滞回线,并计算其矫顽力和剩磁比。

2 结果与讨论

2.1 表面形貌表征及成分分析

图2为AAO膜板正面及背面形貌图。从图2(a)可以看出,经过6次溅射喷金处理,表明已经形成了一层致密的Au层,几乎看不到任何孔道,其目的是为了在电化学沉积过程中有更好的导电性,有利于纳米线阵列的生长。图2(b)为AAO模板正面的孔径形貌图,为了更直观的统计孔径的大小分布,我们采用柱状图对孔道进行了统计,结果表明AAO模板中孔径分布符合正态分布,平均直径大小约为200 nm左右。

图2 (a)AAO膜背面喷金溅射形貌图,(b)AAO膜正面孔道形貌图及孔径分布情况图

图3是在扫描电子显微镜下观察到的FeNi纳米线阵列形貌图,通过高浓度NaOH溶液加热溶解掉氧化铝之后,从图3(a)和(b)中可以观察到电化学沉积制备生长出的FeNi纳米线尺寸均匀,分布致密,排列具有规律性。同时,我们发现纳米线在生长过程中没有连接成膜,说明在电沉积过程中只有在原子基本在孔道中堆积。图3(c)中可以看到纳米线表面光滑,没有残余的溶解杂质,有利于提高纳米线之间的磁交换耦合作用。图3(d)中标出了单根纳米线的长度,约为13.1 μm,根据孔道直径,我们计算出长径比约为65.5,表明可以通过控制AAO模板的孔径和厚度,制备出长径比可控的FeNi纳米线。

图3 FeNi纳米线阵列SEM图

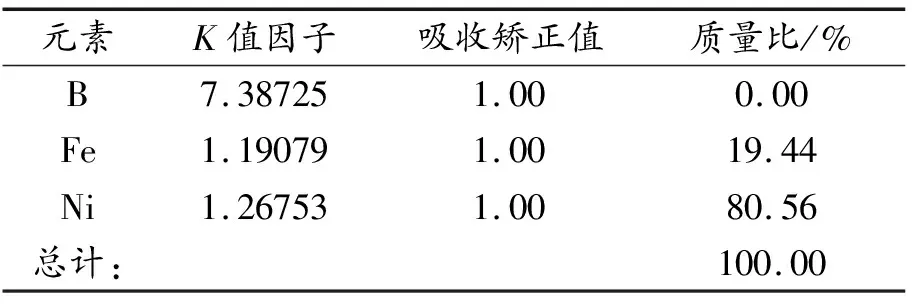

为了进一步确定纳米线中磁性元素的占比,通过EDS进行了成分分析。图4给出了FeNi纳米线的选区EDS元素分布图谱。从图4中可以看出纳米线中Fe和Ni元素的分布比较均匀,没有发生团聚行为。B元素由于属于轻质元素,因此无法具体测试出其含量占比。从表1可以得知纳米线中Fe元素质量占比约为19.44%(质量分数),Ni元素质量占比约为80.56%(质量分数)。

图4 制备态FeNi纳米线EDS图谱

表1 FeNi纳米线各个元素质量比

2.2 FeNi纳米线结构分析

图5是制备态FeNi纳米线热处理之后的XRD图谱。从图中可以看出,制备态的纳米线XRD图谱呈现漫散射峰,属于非晶的短程有序,长程无序的非晶结构。为了进一步分析在热处理之后,纳米线的结构演变规律,我们采用快速升温退火炉,选用升温速率为50 K/min,保温30 min,分别在573和873 K条件下进行退火处理。实验结果表明,经过热处理在纳米线的非晶基体中析出γ(Fe,Ni)相,其中衍射角2θ为43.49°,50.67°和74.53°处的特征峰分别对应γ(Fe,Ni)相的(111)、(200)、(220)晶面。由XRD图谱可知,除了γ(Fe,Ni)相的特征峰无其他杂质峰,表明纳米线主要由Fe、Ni元素组成,纯度较高。随着退火温度的升高,γ(Fe,Ni)相衍射峰逐渐变强,根据布拉格衍射方程可知,纳米线中晶粒尺寸在不断增大。由于非晶属于亚稳态结构,在退火过程中原子吸收能量不断迁移,重排,析出纳米晶。图6给出了纳米线在不同退火温度下的选区衍射图谱。从图谱中可以看出,在制备态纳米线呈现衍射光晕,当退火温度为573 K时,呈现明显的同心衍射环,当温度继续升高至873 K,衍射环基本消失,呈现明显的衍射斑点,其结果与XRD实验结果相吻合。

图5 制备态和退火后FeNi纳米线XRD图谱

图6 不同退火条件下纳米线的选区衍射图谱

2.3 FeNi纳米线磁性能分析

图7是在E-T和脉冲电镀条件下制备纳米线的磁滞回线图谱。其中图7(a)和(c)表示外加磁场方向与纳米线阵列轴向平行的磁滞回线,图7(b)和(d)表示外加磁场方向垂直于纳米线阵列轴向的磁滞回线。对于E-T法和脉冲法,非晶态下纳米线的易磁化方向为磁场平行于纳米线方向,根据有效各项异性能公式:

图7 不同电镀法制备FeNi纳米线的磁滞回线

Ms代表饱和磁化强度,πMs2代表退磁能,3PπMs2代表纳米线间的磁弹耦合能,K1代表磁晶各项异性能[18-19]。在非晶态纳米线中,整个磁化过程主要是由形状各项异性能和磁弹耦合能所决定的,因为在非晶合金中没有晶粒的析出,因此磁晶各向异性能可以忽略不计。通常,根据退磁能最低原理,纳米线的磁矩方向往往与平行于纳米线长轴方向[20]。同时,由于纳米线间存在强烈的磁交换耦合作用[21],导致易磁化方向沿着纳米线长轴方向。当纳米线经退火处理后,在非晶基体中析出了大量的纳米晶结构,在FeNi纳米线中析出了大量的γ(Fe,Ni)相结构,从XRD图谱中我们也发现纳米晶是朝着(111)晶面方向生长,尽管单根纳米线之间会存在磁交换耦合作用降低磁晶各向异性能,但是纳米线中所存在的磁晶各向异性能占主导地位。从磁滞回线中我们也可以间接推测,纳米线中晶粒的生长方向是垂直于磁场方向。

图8给出了FeNi纳米线矫顽力Hc随退火温度的变化规律。矫顽力是一种组织敏感参数,可能受晶粒尺寸的大小、分布、元素组成以及电沉积条件等因素的影响。从图中可以看出,在非晶态下,外磁场平行于纳米线时的矫顽力要大于垂直于纳米线时的矫顽力。因此,此时矫顽力的大小主要是受形状各向异性的影响,在电沉积过程中,磁性颗粒的堆垛方式是沿着AAO模版底部内壁层层生长。随着退火温度的升高,整体矫顽力呈下降趋势。退火处理可以通过消除纳米线之间的内应力进而降低矫顽力的大小。同时由于纳米晶的析出提高了晶粒之间的磁交换耦合作用,降低了磁晶各向异性,因此矫顽力有明显下降。随着退火温度的继续升高,晶粒沿着长轴方向不断长大,而在垂直于纳米线方向由于AAO模版孔径的限制导致纳米晶无法过度生长。根据Herzer理论可知,矫顽力的大小与晶粒尺寸D的六次方成正比,因此在退火温度达到800 ℃时,由于晶粒尺寸在长轴方向的过度生长导致H∥方向矫顽力又略微有所增加,而在H⊥方向矫顽力基本仍然保持下降趋势。图9给出了纳米线的剩磁比(Br/Bs)随退火温度的变化趋势。从图中可以看出,剩磁比的变化规律与矫顽力基本呈现一致的趋势,这主要还是由于形状各向异性、应力各向异性以及磁晶各向异性之间相互竞争产生的结果,纳米线的Br/Bs远小于1可以看出纳米线之间存在较为强烈的磁相互作用。

图8 FeNi基纳米线退火后矫顽力的变化规律

图9 FeNi纳米线退火后剩磁比(Br/Bs)的变化规律

3 结 论

采用电化学沉积法,通过AAO模板辅助制备出尺寸均匀、表面光滑的FeNi非晶磁性纳米线,研究了退火温度对FeNi纳米线微观结构和磁性能的影响,得到的主要结论如下:

(1)通过SEM和EDS分析,制备的纳米线中Fe元素质量占比约为19.44%(质量分数),Ni元素质量占比约为80.56%(质量分数),且元素分布均匀,长径比约为65.5。

(2)XRD和TEM结果分析表明,制备态的纳米线表现为纯非晶结构,随着退火温度的升高,非晶基体中伴随着γ(Fe,Ni)相晶粒的长大,且晶粒的生长具有明显的(111)择优取向。

(3)VSM磁性测量结果表明,对于E-T法和脉冲法制备的非晶态纳米线的易磁化轴方向为平行于纳米线,随着纳米晶γ(Fe,Ni)相的析出,纳米线的易磁化方向转为垂直于纳米线。