无水击加热器在常压储罐加热中的应用效果研究

2022-06-02袁胜强

袁胜强

(中海石油宁波大榭石化有限公司,浙江 宁波 315812)

某公司的1#、2#罐原本利用盘管式罐内加热器进行罐内介质加热,由于盘管式加热器结构简单、盘管设置数量较多,在使用过程中容易出现水击严重、蒸汽耗量大、升温慢、加热效果不理想以及开关使用不方便等问题,加之加热盘管组数较多,安装费偏高以及使用过程中出现水击等情况,现如今已逐步在使用中被淘汰。为保证储罐加热升温过程中安全平稳进行,同时减少蒸汽消耗,并提高加热效率,减少加热过程中操作劳动强度,须采用新型加热器,优化加热方式[1]。因此,在储罐检修时,将罐内原有盘管式加热器更换为无水击加热器进行试用,经过一段时间的实践应用后发现,1#、2#罐在加热过程中优化了原有盘管加热器的所有弊端。总之,经过初步实践研究发现,无水击加热器在常压储罐加热中的应用性能较优,实现了对常压储罐加热效率与加热水平的提升,并很大程度上实现了对蒸汽与加热消耗时间的提升。因此,对同类型储罐加热器进行改造,对其企业生产与可持续发展具有一定的借鉴意义[2]。为了明确同类型储罐加热器的改造、优化与设计方向,下述将通过实验的方式,开展无水击加热器在常压储罐加热中的应用效果研究,以此种方式进一步掌握无水击加热器在实际应用中的优势。

1 实验部分

1.1 加热器使用概况

目前该公司保温储罐内普遍采用的加热器为盘管式加热器进行罐内油品加热,盘管式加热器采用无缝钢管弯曲为圆形后安装在罐底板上,根据储罐容积增加罐内加热盘管组数,各组并联安装,自罐中心至罐边缘水平排开。每组加热盘管在罐壁外部位置安装有进汽闸阀和出汽疏水阀[3]。该加热器在安装时因蒸汽进口高于蒸汽疏水口,更加有助于对加热过程中冷凝水的排出。但在公司实际生产过程中,会受到加热器自身性能的影响,在使用中出现水击问题,此种问题会导致盘管变形、撕裂破损。同时盘管式加热器在使用过程中会出现蒸汽耗量大、升温慢、加热效果不理想等现象,由于加热盘管组数较多,每组都设有阀门和疏水阀门,日常操作和维修强度较大等影响,对储罐安、稳、长、满、优生产带来较大影响。

1#、2#罐内原先设有24组盘管式加热器,在日常使用过程中水击现象明显,加热升温速度较慢,蒸汽能耗高。在该罐开罐维修时,将盘管式加热器全部割除,同时在罐壁上遗漏的48个孔洞进行封堵。无水击加热器因加热器体积小、所占面积少、排列有规律、结构简单、均为预制件等原因安装简单,可实现快捷安装[4]。通过更换无水击换加热器,将1#、2#罐原有加热管组数从24组减少至3组。

1.2 1#、2#罐采用无水击加热器原理

为证明加热器在常压储罐加热中的应用效果,公司选用新式无水击加热器作为实验对象,展开测试研究。

无水击加热器利用冷凝水与蒸汽的密度差进行两者之间的分离。采用立式结构进行整体设计,将加热盘管竖直于罐底板进行安装[5]。通过竖直安装,蒸汽在管路中的上部流过,冷凝水在管路中的下部流出,在加热过程中随时进行水汽分离,从而避免了水击现象的产生,有效提升了加热器在使用中的热交换效率,降低了加热过程中的蒸汽耗能。

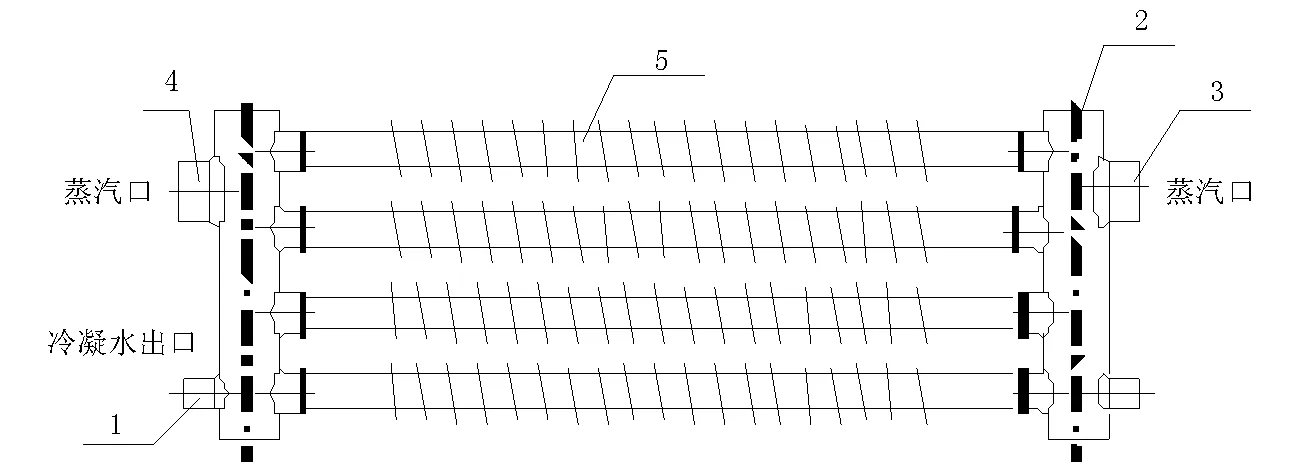

本次实验选用的无水击加热器是由若干组加热盘管单元竖直组装而成。每一组加热盘管单元设有2.0根立管,在2.0根立管之间安装有4.0根螺旋翅片横管相互连接,在横管上安装翅片用于增加散热面积。根立管的外侧有连接相邻加热单元的横管,上层流蒸汽,下层流冷凝水,可有效避免水击产生。加热单元具体结构如下图1所示。

图1 无水击加热器加热单元具体结构

图1中,1表示为冷凝管接口(出口);2表示为汽水分离管;3表示为蒸汽管接管(进口);4表示为蒸汽管接管(出口);5表示为螺旋翅片管。掌握无水击加热器加热单元具体结构后,进行加热单元的连接处理,示意图如下图2所示。

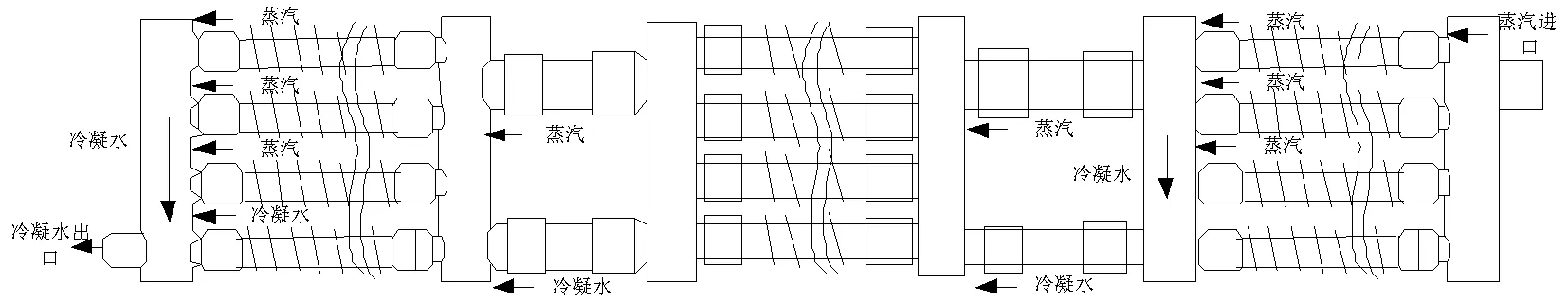

图2 加热单元连接安装示意图

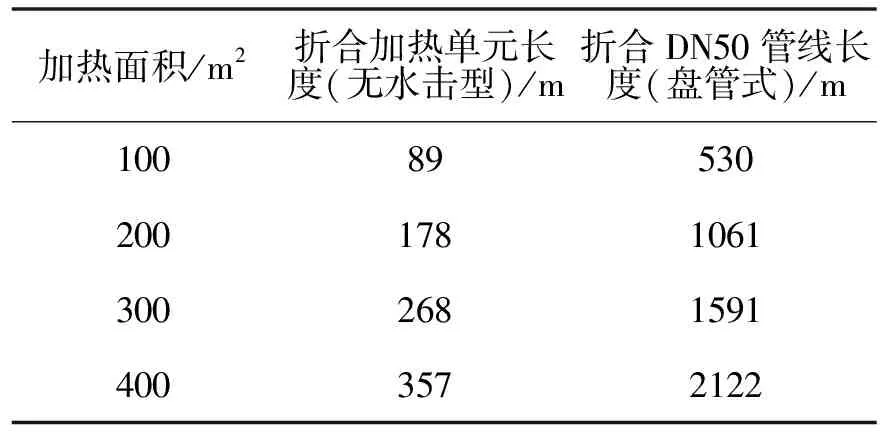

无水击加热器与普通盘管式加热器相比,换热效率高的主要原因是加热单位面积所使用的长度比盘管式加热器短。表1是无水击加热器和盘管式加热器在加热相同面积时所用设备的长度对比。

表1 无水击加热器和盘管式加热器设备长度对比

按照上述图1与图2所示的内容进行无水击加热器的安装,根据加热处理过程中的实际需求,选择加热器设备对应长度,完成对1#、2#罐采用无水击加热器原理的分析。

1.3 实验对比指标计算

为更加直接地检验无水击加热器在常压储罐加热中的应用效果,公司决定在原常压储罐区中的1#、2#罐内新增无水击加热器。实验中,采用静态加热的方式对1#、2#罐进行加热处理(在收油停止后开始对其进行加温处理)。

1#罐与2#罐均为5000 m3保温储罐,均储存燃料油且2台储罐加热面积相同。2#罐采用无水击加热器进行罐内加热;2#罐采用盘管式加热器进行加热。在正常生产过程中对2台储罐进行升温速度、水击情况、换热效率进行对比。

在此基础上,计算在加热过程中,无水击加热器的热效率,将其作为无水击加热器加热效果对比结果,计算公式如下:

C=lg(v+a)

(1)

公式(1)中:C表示为无水击加热器热效率;v表示为升温速度;a表示加热材料体积百分数。在掌握无水击加热器热效率后,将蒸汽能耗作为实验对比指标,进行无水击加热器蒸汽能耗计算,计算公式如下:

(2)

公式(2)中:G表示无水击加热器加热过程中的蒸汽能耗;h表示材料在常压储罐中的高度;g表示为;β表示为加热材料热膨胀系数;λ1与λ2分别表示进入热蒸汽量与导出的蒸汽量;Pr表示内壁放热系数。

在加热测试过程中,进行无水击加热器连接终端传感器信息的实时反馈,将计算数值代入公式(1)与公式(2)中,计算无水击加热器在加热使用中的热效率与蒸汽能耗。对比使用盘管加热器在加热处理过程中的指标,将其作为实验结果。

2 结果与讨论

2.1 升温对比

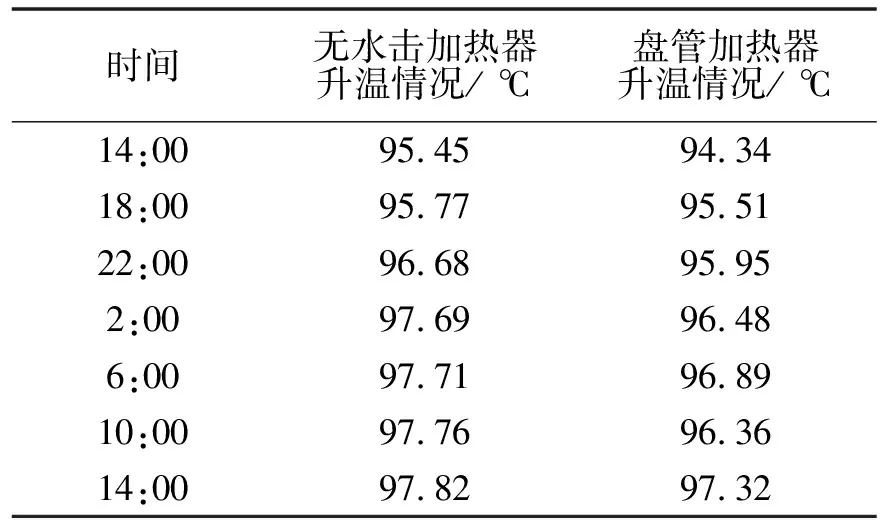

对2台罐升温前,进行盘管加热器(2#)与无水击加热器(1#)的液位分析,明确前者液位为12.538 m,后者液位为12.579 m后,对其温度变化情况进行跟踪比较,结果如下表2所示。

表2 2台罐温度进行跟踪比较结果

备注:2台罐加热方式:蒸汽;蒸汽阀门开度:75 %;蒸汽温度:182 ℃。

从上述表2跟踪数据可以看出,无水击加热器升温速度明显大于盘管加热器升温速度。

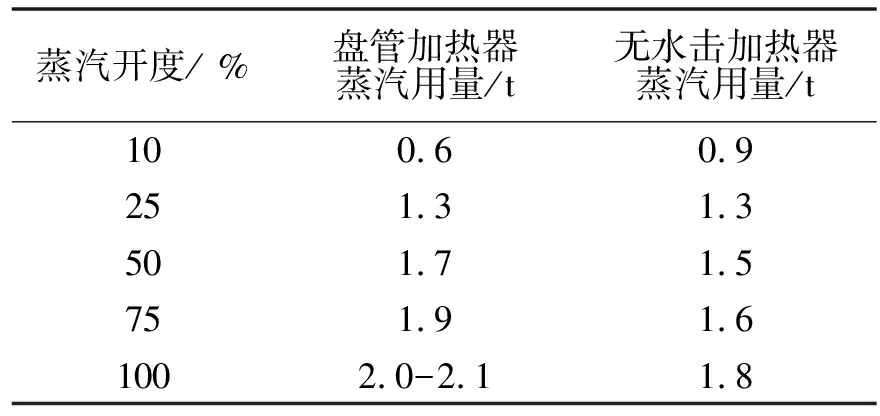

2.2 蒸汽能耗分析

将测试中的相关数据代入计算公式,得到蒸汽阀门开度与2种加热器相对应的蒸汽能耗,如下表3所示。

表3 蒸汽阀门开度与2种加热器相对应的蒸汽能耗

按照蒸汽阀门开度为75 %,从节约蒸汽的角度来核算,每小时节约蒸汽量约在0.3吨。

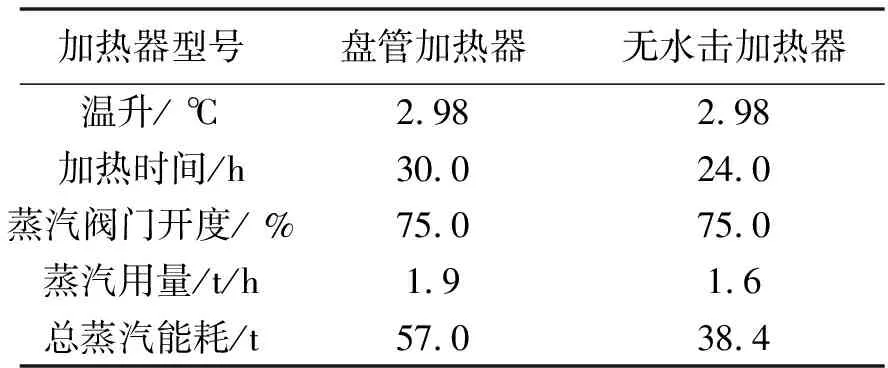

2.3 能耗对比

结合温升速度和能耗分析,无水击型加热器加热24 h罐内介质温度上升2.98 ℃,盘管式加热器加热24 h罐内介质温度上升2.37 ℃。当蒸汽阀门开度为75 %时,盘管式加热器将罐内温度加热至2.98 ℃需要30 h,比无水击加热器多出6 h。通过计算无水击加热器比盘管式加热器节约蒸汽约30 %。表4是2种加热器能耗对比统计表:

表4 2种加热器能耗对比统计表

通过表4所示的实验结果可以看出,盘管加热器的温升小于无水击加热器的温升,盘管加热器的总蒸汽能耗大于无水击加热器的总蒸汽能耗,由此证明无水击加热器在常压储罐加热中的应用效果要明显优于盘管加热器在常压储罐加热中的应用效果。

2.4 应用结论分析

通过无水击加热器与盘管式加热器在实际使用过程中对比结果,得出下述四个方面的结论:

其一,无水击加热器在实际应用中的加热速度快,节能效果明显。主要是由于无水击加热器整体结构采用立式设计。因此,在使用过程中具有显著的水汽分离功能,当蒸汽在运输管路中的推进速度提升时,对应结构的热传导效率将呈现一种提升趋势。与此同时,常压储罐的有效加热面积提升,热效率显著提高。通过上述实验,能够得出以下结论:

其一,无水击加热器加热速度比盘管式加热器加热速度快,同时节约蒸汽用量约30 %左右。

其二,在实际操作中,无水击加热器的操作安全显著提升,主要是由于无水击加热器在运行中受到冷凝水与热蒸汽的同步推进,解决了无水击加热器在使用中的水击问题。与此同时,降低了无水击加热器的泄漏率,当泄漏率呈现降低趋势后,对加热器的检修次数对应减少,装置整体使用寿命得到提升。

其三,无水击加热器具有安装方便的优势,加热单元在常压储罐中的占比空间较小,整体排列具有秩序性,结构简单,可先行预制,实现快捷安装。

其四,供气点与疏水点少,在使用时减少操作劳动强度,节约阀门及疏水阀等配套设备

在此基础上,对无水击加热器在使用中的经济效益进行分析:无水击加热器在加热相同油品使温度上升1.0 ℃时,相比于盘管式加热器节约蒸汽约30.0 %。1#罐平均每月蒸汽用量为425.0吨,节约蒸汽127.5吨。按市场价每吨蒸汽平均约300元/吨,1#罐每月可节约蒸汽3.8万元,每年可节约45.9万。综上所述,无水击加热器的经济效益良好。

3 结论

本文开展了无水击加热器在常压储罐加热中的应用效果研究,通过此次研究发现,无水击加热器无论是在加热温升速度、蒸汽用量,均优于旧式的盘管加热器。无水击加热器冷凝水分路推进,消除了水击现象,加热器泄漏率降低,使用寿命高,安全性好。相同加热面积下无水击加热器在罐内所占面积小,排列有规律,结构简单,安装比较快捷,均优于盘管式加热器。由于蒸汽能耗降低,具有良好的经济效益,降低储罐加热成本,实现进一步的降本增效,对同类型储罐加热器改造具有一定借鉴意义。