高自动化率工业制造生产线设备停台维修思路研究

2022-06-01秦志刚宋志强

秦志刚,宋志强

(一汽—大众汽车有限公司天津分公司,天津 301950)

0 引言

随着《中国制造2025》战略发布实施,中国制造业进入高自动化率、智能制造的变革时代,中国工业进入以提质增效为中心[1]的高质量发展阶段。在这场变革中,设备成为当仁不让的主角。随着设备数量及其复杂性、精密性的提高,因设备故障带来的设备综合效率损失[2]成为影响生产效率的一个重要因素,这使得如何快速发现设备故障点并修复成为有意义的课题。

汽车制造业作为最典型的工业场景之一,更是大量采用先进机电一体化设备[3]以提高智能制造水平。结合10 年国内领先水平的汽车生产线设备管理实践发现,在处理设备停台时,大部分人还是依靠经验解决问题,一旦经验失效,就会有无从下手的感觉,从而造成设备故障点迟迟不能发现而造成停台时间的延长,给企业带来效率和成本的损失。

1 “一分为二”思路

故障点的锁定是设备故障维修时最重要的一个环节,只有锁定了故障点才能采取针对性措施,消除故障。但因整个自动化设备系统过于复杂,故障点的排查也往往较难。“一分为二”的维修思路在排查故障点时非常适用。

任何设备系统都是依据一定的工作结构原理组合在的一起的,“一分为二”就是在排查故障时,先参照整个自动化系统的工作原理结构图,在合适的中间位置“切一刀”,将整个系统分割成两个部分,分别判断是否故障。第一次判断后,在对有故障的部分,再在合适的中间位置“切第二刀”,第二次“一分为二”分别判定,直至排查出具体故障点。每一刀切的位置,可以根据经验和判断的难易快慢综合取舍。每“切一刀”后,可以通过工具测量、功能测试、备件更换、现场同类设备对调等方法确定故障发生在那一部分,这些判定的工具和方法需要在日常工作中进行积累总结和固化。

以汽车生产线中的自动MAG 焊系统为例,其组成部分有:机器人自动控制系统和MAG 焊系统,MAG 焊系统又包含焊枪、拉丝机、焊接管束、送丝机、焊机、控制屏等部分(图1)。当焊接系统出现无法送丝故障时,可以先在机器人自动控制系统和MAG 焊系统间“切一刀”,通过手动送丝,确定是机器人控制系统故障,还是MAG 系统故障。如果确定MAG 系统故障,可以在管束和拉丝机间“切第二刀”,将管束和拉丝机构断开,再次手动送丝,确定哪部分故障。以此类推,直至确定故障点。

图1 自动MAG 焊接系统

2 “将信将疑”思路

设备故障处理时,基本上都是团队合作,队员之间需要互相交流。但由于每个人的对技术的理解层次、对事情的习惯表达方式各不相同,在交流过程中,有时候会出现信息传递“跑偏”,影响故障判断方向和解决方案制定。

举例说明,在一次激光器停台处理中,激光器因为内部冷却水温高于40 ℃,而报警“高温急停”。通过对冷却水箱中加入低温水,可以快速降温而解决此急停。员工A 负责向水箱中加入低温水,并不断向负责监控故障是否消除的员工B 询问:“急停消除了吗?”,员工B 一直回答:“急停未消除。”但是当水温降到35 ℃时,员工B 依然回复急停未消除。此时员工A 觉得事情蹊跷,到监控屏上亲自查看发现事实上“高温急停”已经消除,但是因为激光焊房门打开而在报警“外部急停”,此急停只需要复位即可。因为信息交流传递的跑偏,导致设备停台时间延长了1 h。为避免此类问题,设备维修人员处理停台时接收到任何信息后,都要保持“将信将疑”的态度,要认真求证,直到经自己判断全部信息真实后,方可采用进行下一步维修判定。

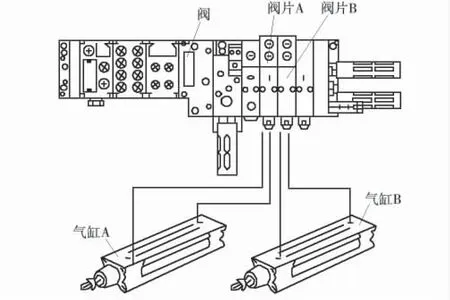

保持“将信将疑”的态度,在以下3 种信息交接时更为重要:①故障第一现象信息的确认。故障第一现象的准确描述,对于准确判断故障点至关重要要,一旦现象失真就会导致维修方向错误,甚至南辕北辙。举例说明,同一阀岛上的阀片A、B 分别控制气缸A、B,正常工作时序是“阀片A 获得控制信号,气缸A动作后反馈到位信号;然后阀片B 获得控制信号,气缸B 动作后反馈到位信号”,如图2 所示。一次设备故障时,通过观察信号监控面板,员工描述第一故障现象为“阀片A 获得控制信号时,气缸A 不动作,而气缸B 动作到位。”此故障只有两种可能,或者阀片底座串气,或者阀岛控制单元内芯片损坏。经过长达2 h 的维修后,才发现真实的故障现象是“阀片A 获得控制信号时,气缸A 反馈动作到位,同时气缸B 也反馈动作到位”。此故障的原因是上次改造时,错误地将气缸A 的动作到位反馈信号,引入到气缸B 动作反馈信号的监控面板指示灯上;②停台时间跨越两个班次时,两个班次的维修人员在交接停台信息和已完成的判定工作时;③使用“一分为二”的判定思路,确认故障部分时,尤其要注意是否用正确的判定工具和判定方法获得的判定结果。

图2 阀岛控制系统

为了减少信息传递时的“跑偏”问题,要将故障描述语言、维修判定方法、维修工具使用方法等标准化,让所有维修人员使用统一的专业化语言,保证信息传送和接收的一致性。

3 变化点思路

设备常因日常磨损、设备固有缺陷、安装不当、外界环境变化等原因导致损坏。除此之外,在没有外界变化点干扰的情况下是不会无缘无故损坏的。因此,停台处理过程中,通过排查变化点往往可以快速锁定故障点。变化点的排查可以从以下6 个方面入手:

3.1 设备改造

当前制造业竞争压力巨大,产品迭代速度决定着产品的市场竞争力。因此,产品迭代所进行的设备改造往往是与旧产品生产同步进行的。若设备发生故障时,生产线正在进行产品迭代设备改造,需要重点排查前一天的改造变化点,包括机械、电气硬件安装和软件、程序、参数更新调试等。

3.2 程序优化

自动化设备生产动作的执行,采用先进控制与优化技术[4]。设备程序优化不能一蹴而就,是一个长期过程。因此设备程序优化是伴随着产品的全生命周期的。若发生故障前进行过程序优化和修改,应重点进行排查。

3.3 备件更换

随着设备的不断运行,运动部件的磨损,备件更换是一项经常性工作。若是备件更换后产生的故障,可以重点排查备件问题,如备件的尺寸、安装是否到位,参数是否设置正确,电控版本是否一致。

3.4 产品切换

随着个性化定制服务需求的增加,制造业从大规模流水线生产转向“多品种、小批量”的柔性自动化生产已是大势所趋[5],同一条产线可能具备生产多个产品的能力。设备发生故障如果正处在产品切换时,需要重点排查是否因产品切换导致。例如,产品虽然切换但设备工艺参数未切换;A 产品设备进行改造,但是未考虑到对B 产品生产的影响;硬件、程序优化后,只对A 产品生产进行验证,未对B 产品的生产进行验证等。

3.5 设备预修

为了保证设备正常运转,在设备停产时,需要对设备进行润滑、保养等预防性维修。停产后第一个工作日的故障往往高于其他工作日,此时需要考虑是否因为预修导致的故障,要对预修工作中涉及的位置进行排查。

3.6 人员变动

设备的长期使用者对其负责设备的特殊特性最了解,一旦人员变化,信息交接不全面,就会导致设备故障。所在企业采用了一种有钉冲铆设备,当设备故障时,不能点复位,因为点击复位后,设备会自动送一个新钉子,此时冲头处已经有一个钉子,而带来因为多一个钉子导致的二次停台。

4 设备重启、程序还原思路

自动化程度越高的生产线,其自动化设备的数量、种类、也越多,与之相匹配的程序也越繁杂[3]。与民用计算机系统类似,对于一些自动化设备系统故障,如系统文件丢失、程序逻辑有漏洞等问题在设备投入生产后难以避免。此类故障表现出的现象也不尽相同,难以提前识别所有故障现象,找到故障点。并且由于自动化设备程序都具有一定的封闭性,直接分析程序查找故障点难度也极高,耗费时间极长。这时,相较于查找故障点,对设备重新启动初始化程序、还原程序,将一些文件重新导入,对处理此类故障更加简单高效。

5 求助思路

自动化工业生产领域设备种类繁多,故障现象千变万化,无论谁都无法做到全部精通。儒者集思广益,群策群力,“求助”也是拓展维修思路的金钥匙,设备维修人员要善于借助外部力量。求助对象有:对单体设备特性有足够的了解的设备生产厂家;线体搭建和早期设备调试的线体商技术人员;有相同设备的兄弟单位维修人员等。通过在解决故障的过程中与求助对象交流学习,不仅可以解决实际问题,还可以促进双方关系升温,实现共赢。

6 总结

当前国内应用自动化技术生产的企业日益增多,各行业生产设备和生产方式各不相同,设备停台处理方法和思路也就无法一言蔽之。论述的自动化设备停台处理方法和思路可能并非在任何环境条件下都普遍适用,具体实践还是要根据实际情况进行调整和转化,但对于同行业具有一定借鉴意义。