厚硬顶板下工作面定向水力压裂顶板弱化技术试验

2022-06-01杨贵栋

杨贵栋

(晋能控股集团 煤峪口矿技术部,山西 大同 037003)

我国煤矿开采存在五大灾害,具体包括瓦斯、煤尘、水、火和顶板等,其中顶板事故居各类灾害事故之首,是制约煤矿正常生产的关键因素之一。随着煤炭需求量和开采强度的不断提高,赋存条件较好的资源已逐渐开采殆尽。我国煤炭资源赋存环境恶劣,大量的煤炭资源赋存着坚硬顶板,避免坚硬顶板诱发的顶板事故成为煤矿开采的技术难点[1-2]。工作面赋存坚硬顶板岩层时,易出现大面积悬顶现象,尤其在工作面回采初期,大面积悬顶易造成工作面支架控顶面积过大,工作面矿山压力显现严重,工作面极易出现冒顶事故,可能造成巨大的经济损失和人员伤亡[3-4]。对于坚硬顶板易出现的大面积悬顶现象,大量专家学者进行了研究,并提出了治理措施。目前常采用定向预裂的方式进行弱化顶板岩层,主要技术手段有爆破预裂和水力压裂。其中定向水力压裂具有安全环保、效果好的优点,是治理坚硬顶板大面积悬顶的有效技术之一[5-6]。

1 工程概况

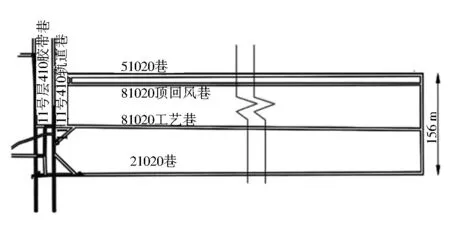

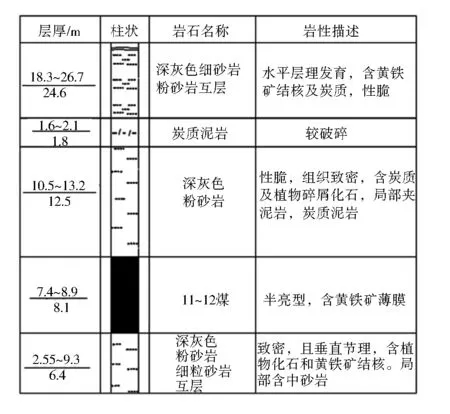

煤峪口矿位于山西大同。目前主要开采煤层为11号、12号、14号煤层。其中81020工作面位于410盘区,其北部为8108采空区,南部设计为81022工作面(未采),西部为410盘区巷道,东部为矿区边界,采掘工程平面图如图1所示。81020工作面开采11号~12号合并煤层,开采范围内煤层厚度7.8~8.9 m,平均厚度8.1 m,煤层倾角1~3°,平均倾角2°,工作面开采煤层结构简单,煤层硬度系数2.6,属较稳定厚煤层;煤层直接顶为深灰色粉砂岩,厚度10.5~13.2 m,平均厚度12.5 m,坚硬,组织致密;煤层基本顶为深灰色细粒砂岩-粉砂岩互层结构,厚度18.3~26.7 m,平均厚度24.6 m,坚硬,水平层理发育;直接底为深灰色粉砂岩-细粒砂岩互层结构,厚度2.55~9.3 m,平均厚度6.4 m,坚硬,致密,且垂直层理。81020工作面走向长410 m、倾向长156 m,采用综放开采一次采全高工艺,全部垮落法控制顶板,由于81020工作面赋存厚硬顶板岩层(厚度超过30 m),因此,在81020工作面回采时出现了大面积悬顶现象,造成了严重的矿山压力显现,严重影响到工作面安全正常回采。

图1 试验工作面采掘工程平面图

2 定向水力压裂顶板弱化技术

2.1 水力压裂技术与工艺

水力压裂技术通过高压水压力使工程岩体内部的原生裂缝二次重张或产生新的裂缝并持续扩展延伸,即采用高压水压力在坚硬顶板岩层内人为和主动的构造结构弱面,从而弱化坚硬顶板岩层[6]。

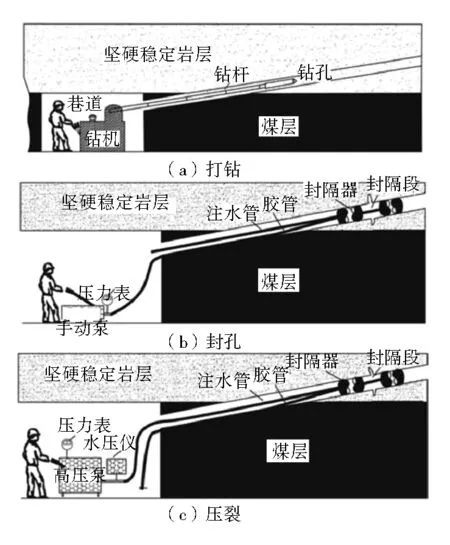

定向水力压裂顶板弱化技术总体包括3个步骤:打钻、封孔和压裂,具体步骤如图3所示,具体工艺包括4个:①基于现场条件,设计定向水力压裂钻孔参数、钻孔压裂参数;②定向水力压裂钻孔施工、水力压裂系统安装,进行定向水力压裂现场试验;③现场评价定向水力压裂顶板弱化效果,实时调整定向水力压裂参数;④基于确定水力压裂参数,进行下一施工地点的定向水力压裂顶板弱化工作。

图2 试验工作面煤层顶底板岩性柱状图

图3 定向水力压裂顶板弱化步骤

2.2 定向水力压裂顶板弱化技术

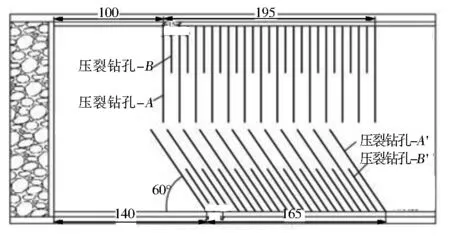

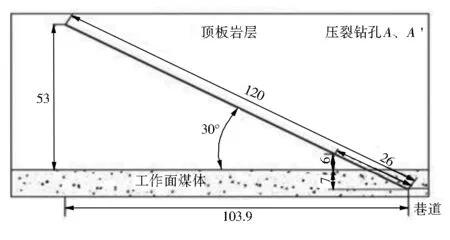

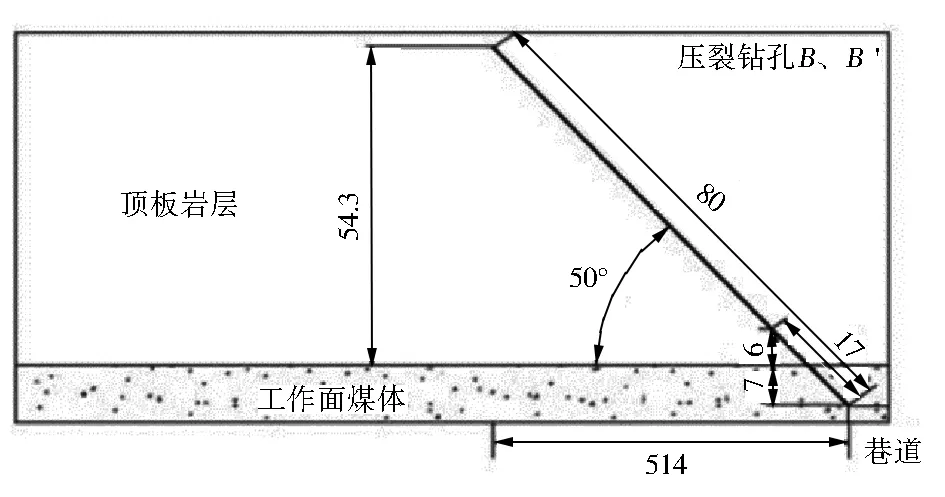

在煤峪口矿81020工作面进行定向水力压裂顶板弱化技术试验。试验段长度195 m,81020工作面赋存坚硬顶板岩层总厚度超过30 m,定向水力压裂钻孔深度应大于坚硬顶板岩层的总厚度。设计在两巷道施工定向水力压裂钻孔,其中钻孔A、B垂直于巷帮施工,钻孔A长度120 m,与水平方向呈30°夹角,进入坚硬顶板垂深53 m,封孔长度27 m,钻孔B长度80 m,与水平方向呈50°夹角,进入坚硬顶板垂深54.3 m,封孔长度17 m,钻孔A'、B'与巷道轴向呈 60°施工,具体布置如图4、图5和图6所示,压裂时间均为30 min。

图4 定向水力压裂钻孔布置平面图(m)

图5 定向水力压裂钻孔A、A'剖面图(m)

图6 定向水力压裂钻孔B、B'剖面图(m)

3 定向水力压裂顶板弱化效果分析

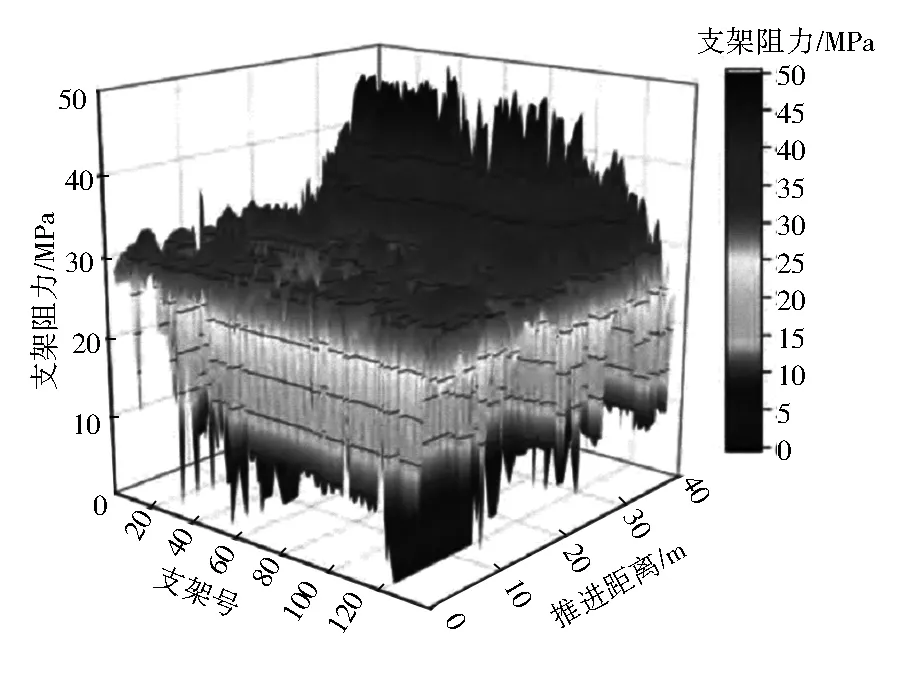

煤峪口矿81020工作面进行了195 m的定向水力压裂顶板弱化技术试验,并对81020工作面试验段进行了矿压实时监测。工作面支架阻力三维图如图7所示(试验段初期0~40 m)。

图7 81020工作面试验段初期0~40 m支架阻力三维图

由图7可知,81020工作面支架阻力呈波浪状,并存在一定的周期性;81020工作面推进0~30 m范围,支架阻力较小,顶板来压不明显,81020工作面推进至35 m时,基本顶初次垮落导致顶板来压突然增大,支架最大阻力46.5 MPa。整体看,现场试验过程中,工作面支架稳定性良好,工作面回采未受到顶板压力影响。综上所述,煤峪口矿81020工作面定向水力压裂顶板弱化技术试验有效缓解了工作面顶板来压。

4 结 语

在煤峪口矿81020工作面赋存坚硬顶板岩层总厚度超过30 m,造成了严重的矿山压力显现现象,严重威胁到工作面正常回采。

1) 为防止工作面回采过程中坚硬顶板诱发的灾害事故,提出采用定向水力压裂顶板弱化技术。

2) 通过高压水致裂人为和主动的在坚硬顶板内部构造结构弱面,从而实现坚硬顶板弱化,降低工作面压力。

3) 基于此,设计了定向水力压裂顶板弱化技术参数,并在81020工作面进行了现场试验。

现场试验结果表明定向水力压裂顶板弱化技术可有效缓解工作面顶板来压。