不同弱化槽结构安全气囊盖板性能仿真分析研究

2022-08-31高鹏堂

高鹏堂

武威职业学院,甘肃威武 733000

0 引言

车载安全气囊系统是车辆安全性的重要保障,在车辆发生碰撞时有效保护驾驶员与乘员的生命安全。安全气囊早在20世纪60年代被研制出来并应用于车辆,研究表明:安全气囊可以降低14%车辆碰撞时驾驶员与乘员的死亡率,对于大型交通事故而言,安全气囊甚至能够降低30%的死亡率。安全气囊安装于汽车仪表板安全气囊区盖板的下方,主要由气体发生器、碰撞传感器和控制器等部件组成。当车辆发生碰撞时,由碰撞传感器接收碰撞信号并传递给控制器,控制器输出信号促使气体发生器点火,并迅速产生大量气体致使气囊迅速膨胀产生内部压力。当安全气囊袋对安全气囊盖板的挤压应力突破安全气囊盖板材料的断裂强度时,安全气囊盖板将沿着弱化槽撕开从而弹出安全气囊,以达到保护驾驶员与乘员安全的目的。因此,安全气囊盖板能否顺利打开是这一过程的重要保障,而这主要与安全气囊盖板的材料和盖板弱化槽的设计有关。

近年来,围绕车载安全气囊系统的研究,相关学者开展了大量研究。周健波等基于Moldfolw设计了一种安全气囊盖板的注塑模具对安全气囊盖板模具的注塑过程进行了仿真模拟,解决了安全气囊盖板在注塑成型过程中可能出现的气泡、尺寸精度不足以及变形等问题。同时通过研究发现影响安全气囊盖板稳健性的主要因素有安全气囊盖板是否具有加强筋、安全气囊盖板的材料和安全气囊盖板的弱化结构等。董卫国基于神经网络和遗传算法对安全气囊盖板弱化槽的激光加工技术进行了优化,提升了其安全性能。周宗马等借助LS-PrePost有限元分析软件中的Airbag Folding模块对安全气囊爆破时安全气囊展开的过程进行了模拟,并对比试验结果验证了其可靠性,大大缩短了安全气囊系统的研发流程。

由此可见,对安全气囊及其气囊区工艺设计研究已日渐成熟。然而,安全气囊盖板弱化槽的结构设计对于安全气囊系统的安全性能至关重要,但目前却少有深层次的研究。为此,本文借助ABAQUS软件来对比分析不同弱化槽结构安全气囊盖板的展开特性。

1 安全气囊盖板有限元模型构建

1.1 三维模型的建立

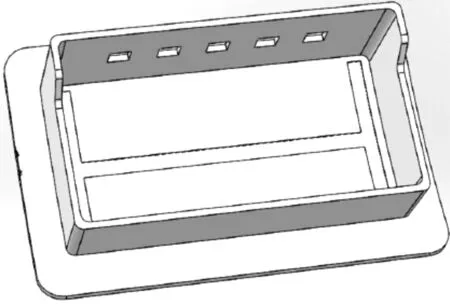

三维模型的建立是有限元分析步骤中最为关键的步骤,本文使用SolidWorks进行三维模型设计与构建。目前,主流的安全气囊盖板的弱化槽结构可分为U型、H型和双Y型3种。根据实物测得,安全气囊表面长度为250.02 mm,宽度为158.46 mm,厚度为4.00 mm,表面为曲面;气囊室的外圈长度为210.02 mm,宽度为112.08 mm,厚度为4.00 mm,最高处为65.39 mm,最低处为45.93 mm;侧面为装配孔,底部有U型弱化槽,深度为3.00 mm弱化槽。以此为基础,建立3种类型弱化槽结构安全气囊盖板三维模型,分别如图1至图3所示。

图1 H型弱化槽结构安全气囊盖板三维模型

图2 双Y型弱化槽结构安全气囊盖板三维模型

图3 U型弱化槽结构安全气囊盖板三维模型

1.2 有限元模型的建立

通常情况下,有限元模型的建立过程就是有限元分析的前处理,主要包括定义问题的几何区域、定义单元的类型即选择不同自由度的单元、定义材料属性、定义模型几何属性即三维模型建立、定义边界条件以及划分网格。

在使用SolidWorks软件建立安全气囊盖板三维模型后,将模型文件保存为.step格式再导入ABAQUS中,并将模型创建为独立部件。安全气囊盖板的材料主要为丙烯腈-丁二烯-苯乙烯塑料材质,材料属性见表1。因此在ABAQUS中根据表1数据完成对模型的材料属性定义。

表1 材料属性

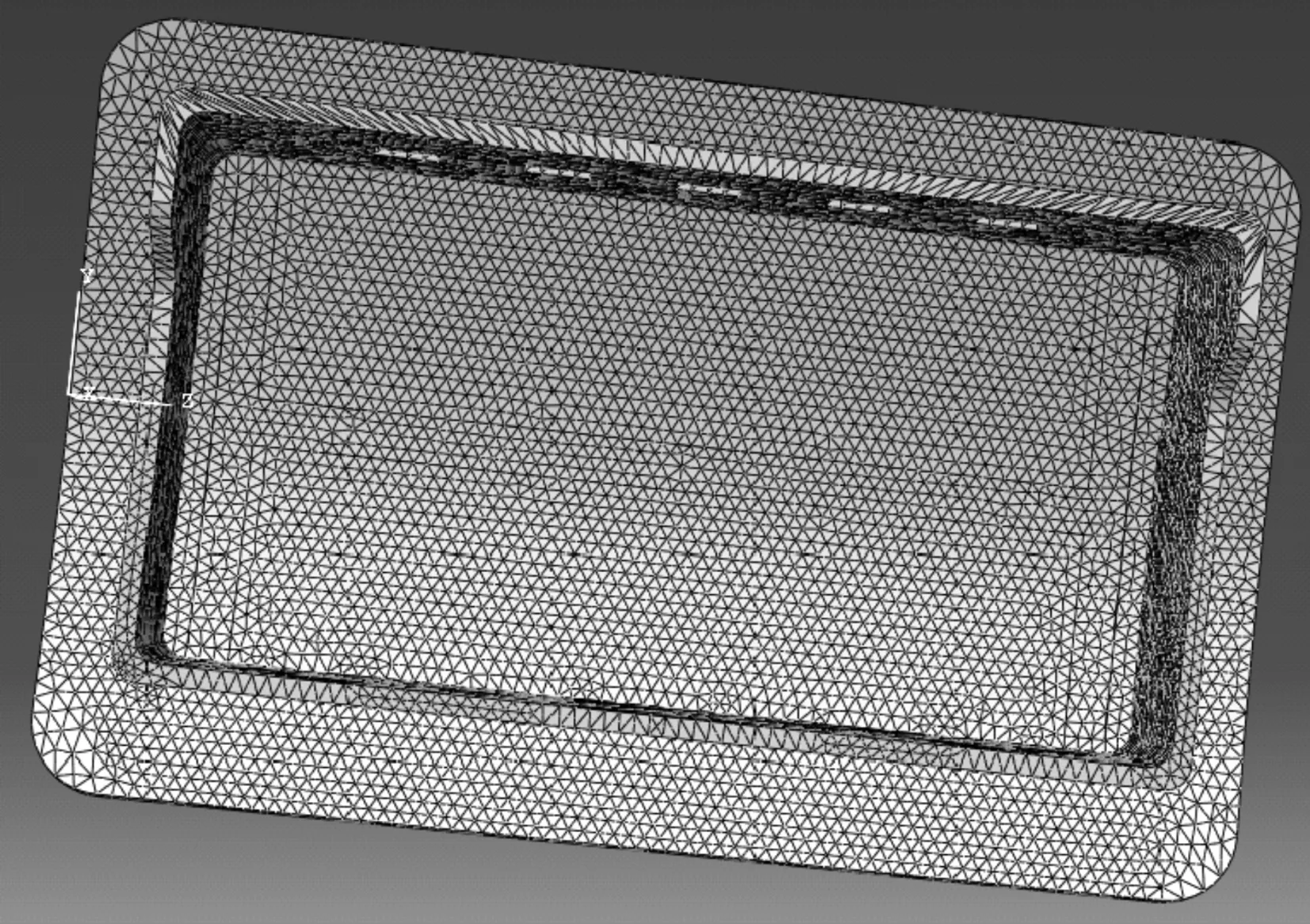

定义材料属性并指派截面后,接下来需要给模型进行网格划分。本文使用自由网格划分技术来为模型划分网格,首先在Mesh模块中的Mesh-controls里选择Quad-dominated;然后将单元体形状设定为四面体,对于过渡区域和连接区域,有曲面等区域需要使用三角单元进行过渡,所以在过渡区域允许三角形单元出现。完成网格划分后即可得到3种弱化槽结构安全气囊盖板的有限模型。图4为U型弱化槽结构安全气囊盖板有限元模型。

图4 U型弱化槽结构安全气囊盖板有限元模型

2 汽车安全气囊盖板有限元分析

汽车在遇到正面碰撞时,气囊模块气体发生器会起爆,起爆瞬间产生大量气体,气体膨胀带动气囊带膨胀,安全气囊盖板在气囊袋膨胀的冲击作用下,安全气囊盖板沿着气囊弱化槽撕开,之后随着旋转铰链旋转并打开。在气囊爆破时,气囊对安全气囊盖板的冲击力约为1 764 N,起爆压力约为70 kPa。为了简化分析的过程,设定气囊在爆破瞬间对气囊盖板的冲击力为恒定值。同时,在进行有限元分析过程中,可以认为安全气囊的底部为完全固定状态。所以可以结合以上分析对安全气囊盖板进行载荷的施加与约束的固定,设定======0。图5为添加载荷与约束的有限元仿真模型。

图5 添加载荷与约束的有限元仿真模型

为了研究不同弱化槽结构安全气囊盖板的爆破方式,分别对3种不同类型弱化槽结构安全气囊盖板进行了有限元分析,并使三者弱化槽的残余厚度都设定为2 mm。在完成上述汽车安全气囊盖板有限元模型的前处理之后,创建作业并提交计算,得到安全气囊盖板在爆破瞬间的应力。H型、双Y型和U型弱化槽结构安全气囊盖板应力云图如图6至图8所示。

图6 H型弱化槽结构安全气囊盖板应力云图

图7 双Y型弱化槽结构安全气囊盖板应力云图

图8 U型弱化槽结构安全气囊盖板应力云图

由图6可以看出,H型弱化槽结构在受到安全气囊冲击时,H型弱化槽结构中的横向弱化槽受到最大的应力,最大可以达到26.90 MPa,而中间横向弱化槽的两旁受力较小,最低甚至可以低于2.00 MPa,H型弱化槽竖直方向受到应力约为17.95 MPa。由此可以推断,在爆破过程中,H型弱化槽结构中间受力最大,所以安全气囊盖板从中间率先撕开,中间撕开后,周边弱化槽受到的应力将会迅速增大,并沿着H型弱化槽的路径完全撕开,并最终实现气囊盖板的张开,安全气囊展开。从整体来看,H型弱化槽中间横向槽很长,使得安全气囊盖板展开的面积更大,而且长弱化槽展开的速度也更快,这有利于安全气囊的迅速展开。但是,由图中也可以看出,H型弱化槽在受到安全气囊冲击时四周所受应力差别不是很大,尤其在H型弱化槽转角处受到的应力甚至稍微低于最边缘受到的应力,这使得两侧展开可能并不顺利,甚至会破损产生碎片,在应用时不利于保护驾驶员与乘员,需要进行更多的结构优化。

由图7可以看出,双Y型弱化槽结构在受到安全气囊冲击时,双Y中间横向弱化槽受最大的应力,最大可以达到27.37 MPa,从横向弱化槽中心到四周应力大小下降较慢。横向弱化槽以及左右V型中间受到的应力最低,最低可低于约4.00 MPa。两端V型弱化槽的应力也高于自身四周,平均受到约为16.00 MPa。由此可以推断,在爆破过程中,双Y型和H型类似,中间弱化槽受力最大,两边较低,所以安全气囊盖板会从中心率先撕开,并随着撕开后应力增大开始沿着弱化槽线向四周撕开,实现安全气囊的展开。从整体来看,双Y型弱化槽和H型弱化槽的受力以及展开方式相似,但双Y型弱化槽中心的横向弱化槽短于H型弱化槽,这使得安全气囊展开过程中受到的阻碍更多一点,从而使得安全气囊从气囊盖板中展开的时间变长。但由于双Y型弱化槽两旁V型弱化槽受到的应力高于其四周盖板受到的应力,使得安全气囊盖板更容易沿着弱化槽线的方向撕开,安全气囊盖板展开过程更为顺利,可以减少安全气囊破碎产生碎片的可能性。

由图8可以看出,U型弱化槽结构在受到安全气囊冲击时,U型槽最底部横向槽受到应力最大,最大为27.08 MPa,竖直方向弱化槽受到应力约为13.56 MPa。与双Y型和H型不同的是,U型弱化槽横向部分旁边低应力区域很小,竖直弱化槽也是类似,U型弱化槽的安全气囊盖板中偏下区域受到较大的应力,这片区域受到的应力高于安全气囊盖板四周受到的应力,这片区域受到最大应力约为18.07 MPa,而这片区域上方又有一片较小的低应力区域,最小约为2.29 MPa。由此可以推断,U型弱化槽在受到安全气囊冲击时,由于底部受到最大应力,所以U型弱化槽安全气囊盖板会率先沿着U型底部横向槽中心撕开,而安全气囊盖板中偏下区域也受到比四周更大的应力,会有凸起的趋势并带动底部开口加速撕开,最终开口将沿着U型弱化槽线方向完全撕开,使得安全气囊顺利展开。从整体来看,U型弱化槽安全气囊盖板拥有和H型弱化槽安全气囊盖板一样的优点,就是横向弱化槽长,这利于安全气囊的快速展开。但U型弱化槽盖板也具有和H型盖板类似的缺点,也就是竖直弱化槽部分受到的应力并不高于周边太多,并且横向弱化槽到竖直弱化槽的过渡不如双Y型自然,这使得开口在U型和H型弱化槽的传播过程不如双Y型顺利,可能会出现破碎现象,不利于保护驾驶员与乘员。不仅如此,由于U型弱化槽安全气囊盖板的中下部出现一片受到应力较大的区域,并高于其四周区域,这可能使得弱化槽在受到安全气囊冲击时,中下部凸起,如果U型槽底部横向槽撕开受到阻碍、撕开速度不够快以及材料强度不够或者材料混合不均匀的情况下,可能会产生更多的破碎现象,这将会严重影响汽车驾驶员和乘员的安全。

3 结论

(1)基于有限元分析软件ABAQUS研究了2 mm残余厚度H型、U型以及双Y型安全气囊盖板在爆破时的受力情况。结果表明:3种弱化槽类型的安全气囊盖板都是其横向槽中心受到最大应力,并且大于材料的断裂强度,而横向槽周边应力低,可以顺利从中心撕开,开口随着弱化槽线传播,最终实现安全气囊盖板完全展开。

(2)针对H型、U型以及双Y型安全气囊盖板的优缺点进行了对比分析。发现长横向槽可以更利于安全气囊的迅速展开,而双Y型弱化槽的V型转折有利于气囊盖板自身的展开和开口传播。

(3)文中相关理论方法对工程领域的结构分析优化研究具有一定的指导和借鉴价值。