特厚煤层综放工作面末采期间综合防灭火设计与应用

2022-06-01孟晋伟

孟晋伟

(挖金湾煤业有限责任公司,山西 大同 037000)

塔山矿主采煤层为大同煤田石炭系C3-5号特厚煤层,通过色谱吸氧鉴定法得出煤层平均吸氧量为0.6 cm3/g,自燃倾向性为Ⅱ类自燃,最短发火期为83 d,由于特厚煤层主要采用综放开采工艺,具有采场空间大、易发生采空区漏风、顶煤回收率不高、采空区遗煤较多等特点[1-4],因此对于工作面开采期间,特别是末采期间的防灭火工作造成巨大的压力。本文以塔山矿8117综放工作面为例,对其进行末采期间的综合防灭火设计并应用。

1 工程概况

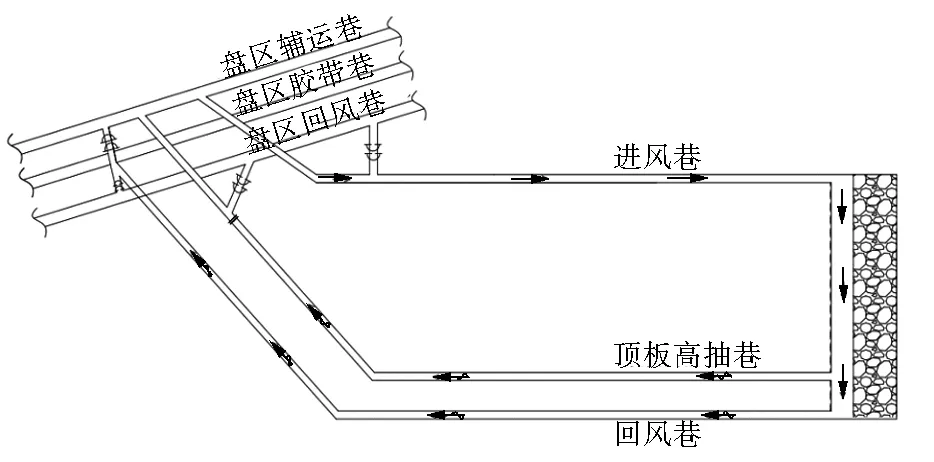

塔山矿8117工作面可采走向长度1 064 m,倾斜长度281 m,平均煤厚13.8 m,采高为3.8 m。开采工艺为一次采全厚低位放顶煤工艺,采放比为1∶2.63。开采煤层为石炭系C3-5号煤层,煤种为1/3焦煤,埋深434~479 m。工作面采用三巷布置,即进风巷、回风巷、顶板高抽巷,通风方式为“U+I”型,见图1。

图1 8117工作面布置示意

通过测定采空区氧气浓度的大小,作为划分煤自燃“三带”的依据,按氧气浓度一般划分为:不燃带的氧气浓度:大于18%;自燃带的氧气浓度:5%~18%;窒息带的氧气浓度:小于5%,通过实测可得出工作面煤自燃“三带”,见表1。

表1 采空区自燃“三带”范围

工作面末采期间分为三个阶段,预计总工期为29 d,具体为:第一阶段为从工作面铺设挂网钢丝绳(距停采线17 m)至联网结束(距停采线9.6 m),预计工期为4 d;第二阶段为从顶板支护至完成机道维护,工作面具备撤退条件,预计工期为10 d;第三阶段为从设备开始撤退至撤出工作面全部支架,具备工作面封闭条件,预计工期15 d,为确保8117工作面末采期间安全生产,需认真研究制定综合防灭火方案设计。

2 方案设计

2.1 设置阻化隔离带

工作面进入不放煤阶段前30 m位置时,必须强化放煤工作,确保精放细放,减少此范围的垮落遗煤,保证与后部采空区形成一道矸石隔离带。利用MgCl2阻化喷雾系统,对采空区遗煤实施不间断喷洒阻化,氯化镁和水的质量配比为1∶4,浓度20%,日喷洒量不低于250 kg,确保工作面后部裸露煤体喷洒到位,应喷尽喷。工作面日检期间集中对头尾端头后采空区组织人工喷洒阻化剂(约215 kg),以便形成一道长度20 m左右的阻化隔离带,将采空区氧化带浮煤进行阻化;支架停止推移后,应及时使用阻化剂对工作面两端头及后部裸露煤体进行全方位喷洒。MgCl2阻化剂防灭火技术具有工艺简单、投资较少且阻化剂来源广、阻化率高、价格低廉等特点,出于对矿井水资源及减少环境污染等方面的考虑,采用MgCl2阻化剂防灭火是适宜的。

2.2 封堵端头减少漏风

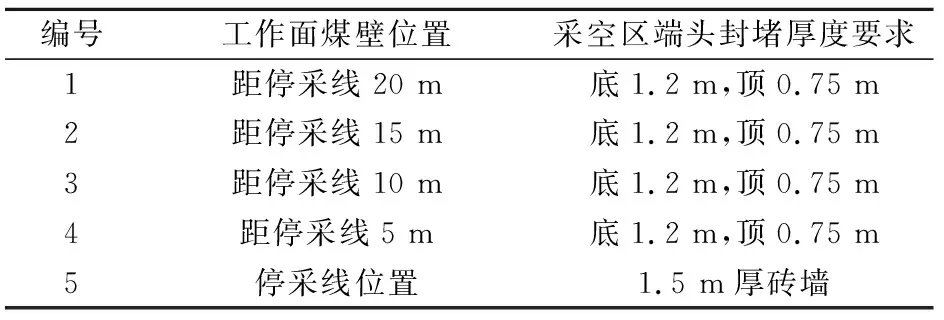

为降低停采撤架期间的采空区漏风,工作面推进至不放煤阶段位置时(距离停采线17 m),在工作面两端头各施工1道粉煤灰封堵墙,此后端头封堵以5 m一循环进行构筑,至停采线位置共施工5道封堵墙。构筑粉煤灰墙时应做到下宽上窄,防止构筑过程中墙体塌落,最后一道封堵墙使用红砖构筑,见表2。对上、下端头封堵墙、支架停止推移时后溜裸露煤体喷涂瑞克材料,要求喷涂严密,防止漏风。

表2 末采期间粉煤灰封堵墙构筑

2.3 采空区低温注氮

进入停采支护阶段前,在进风巷选取合适位置安装低温注氮系统,改造进风巷的注氮管路,对采空区实施不间断注氮,同时回风巷利用3趟预埋管路进行多点注氮,总注氮量不低于500 m3/h。开始铺网后,高抽巷抽放系统停运,对高抽巷进行注氮,注氮量不低于200 m3/h,并根据高抽巷瓦斯浓度进行注氮量调整,使巷内瓦斯浓度不超过2%.

注氮管路预埋方案:工作面采至距停采线120 m时,开始规划工作面停采后进、回风巷注氮管路,见表3。确保工作面采至停采线时,进风巷注氮管路出口位置分别位于支架切顶线以里采空区20 m、30 m、50 m、80 m及120 m处,回风巷注氮管路出口位置分别位于支架切顶线以里采空区30 m、50 m、80 m处,既能满足工作面推进时正常的注氮需要,同时保证工作面停采后对采空区氧化带的有效惰化。

表3 采空区预埋注浆管路要求

2.4 施工措施孔

鉴于以往相邻工作面停采期间曾发生过支架上方及后方顶煤自燃事故,为提升防火安全系数,防患于未然,增加措施孔,即在支架停止推移后,使用ZLJ-700型钻机,每隔10个支架在机道顶板向支架后上方施工1个用于测温、低流量注氮、注阻化剂或注水的钻孔。第一个孔施工于5号、6号架架间,工作面共计施工16个钻孔。钻孔孔径为D73 mm,角度斜向上43°,长度14 m,水泥封孔长度0.5 m。开孔位置为机道顶板架间处,钻机位置在前刮板输送架中心线,垫高后钻机高度1.2 m,终孔位置为支架切顶线向后5 m,终孔高度全部施工至煤层顶板,见图2。钻孔施工完成后,空心钻杆不再拔出,安排瓦斯员每班对钻杆内CO、O2、T等参数进行测定,观测顶煤自燃发火状态,一旦发现有温度升高或出现CO气体等自燃发火迹象时,立即通过钻杆对异常区域实施注氮、注水等措施进行处理。

图2 措施孔施工示意

2.4.1 低流量注氮系统

进风巷安全出口处断开末端位于采空区120 m的注氮管,与沿工作面煤壁敷设的108 mm注氮管对接,沿着煤壁每隔20 m接入1个异径三通(108 mm变42 mm),D42 mm胶管一端与变径三通连接,另一端与外漏钻杆接头对接,构成低流量注氮系统。胶管也可用于注水系统。工作面倾斜长度281 m,可接入14个三通,1个四通,对接全部16个钻孔。每个措施孔注氮量维持在100 m3/h,注氮量可挤出煤体裂隙中空气即可。

2.4.2 注水系统

沿工作面煤壁另敷设1趟108 mm钢丝缠绕管,沿着煤壁每隔20 m接入1个异径三通(108 mm变42 mm),如需对措施孔进行注水,直接将胶管与注水变径三通对接。注水泵使用工作面原乳化液泵,通过变径将乳化液泵与煤壁108 mm注水管对接。按照同类工作面施工经验,每个大注水钻孔15 m3/h的注水流量进行分配,每个钻孔注水量1 m3/h,并根据现场注水情况进行个别调节,漏水严重的钻孔,降低其注水量,注水压力不超过8 MPa。

2.5 加强气体监测

8117工作面通过采空区预设取样束管,结合气相色谱仪,对采空区气体成份进行监测分析。本次主要对氧化带气体浓度进行分析,具体在进回风巷向采空区内埋设束管,进风巷3束、回风巷3束。使用2寸钢管作保护套进行吊挂,束管取样头分别进入采空区内50 m、30 m、20 m,对进入监控范围的采空区进行不间断监测。从工作面停采铺网开始,每日利用束管自动取样化验8117工作面采空区气体,同时安排救护队员对工作面气体取样化验,发现异常情况及时采取针对性措施进行处理,见表4。

表4 8117工作面末采阶段束管埋设及人工检查取样位置和要求

3 现场应用效果

塔山矿8117工作面整个末采过程实际用时30 d,严格按照以上综合防灭火方案进行施工后,工作面在末采期间CO浓度最大值为9×10-6,最小值为5×10-6,平均浓度为7×10-6,未检测出有C2H4、C2H2等其他自燃发火标志性气体。结合本盘区已开采的16个工作面末采期间气体浓度历史数据(最大为70×10-6,最小为13×10-6,加权平均为23×10-6)分析比较,最大浓度下降了61×10-6,最小浓度下降了8×10-6,平均浓度下降了16×10-6,取得了良好的技术效果,有力地保证了工作面末采期间的安全生产。

4 结 语

1) 特厚煤层综放工作面末采期间综合防灭火设计可以有效防范工作面自燃发火风险,消除隐患、遏制火灾事故,有力保障了8117综放工作面末采期间各项工作安全有序开展。

2) 本次综合防灭火设计思路核心是从煤炭自燃发火的三要素入手,阻断煤炭自燃发火条件,即减少采空区遗煤、减少采空区漏风、低温注氮惰化采空区,从而抑制煤炭自燃。

3) 本次综合防灭火设计还增加了施工措施孔,提升了防火安全系数,措施孔可用于煤体深部测温、低温低流量注氮、注阻化剂或注水,从而做到有备无患,是防灭火设计的有益补充。