永智煤矿智能化改造技术研究

2022-06-01孙瑞刚

孙瑞刚

(内蒙古满世煤炭集团股份有限公司,内蒙古 鄂尔多斯 017000)

为深入贯彻落实习近平总书记关于《关于加快煤矿智能化发展的指导意见》、自治区能源局等厅局下发的《关于加快内蒙古自治区煤矿智能化建设的实施意见》等相关政策,以采掘工作面智能化建设为重点,加快煤矿智能化矿井技术的改革与发展,从安全与智能化角度提升矿井安全生产水平与管理水平,消除事故风险[1-3]。准格尔旗永智煤炭有限公司2021年8月进行了综采工作面综合智能化改造,本着“智能化、少人化、无人化”改造原则,根据井下煤层条件与开采现状,以智能平台建设为抓手,对该矿进行智能化改造技术研究,从而改善井下作业条件,提高矿山开采效率,降低人员劳动强度,为矿山智能化开采的实现奠定基础[4-6]。

1 矿井概况

永智煤矿采用斜井多水平开拓方式,在矿井工业场地内设主斜井、副斜井和回风斜井3条井筒,目前主采5101工作面,倾角小于3°,为近水平煤层,工作面设计长度为225 m,推进长度约为2 500 m,设计采高4.2 m,运输巷净断面(矩形):4.8 m×3.5 m,工作面辅运巷净断面(矩形):5.0 m×3.5 m。矿井采用无轨胶轮车作为辅助运输,现有WC20R型防爆无轨胶轮人车2台、WC5J型防爆无轨胶轮材料车1台。井下中央变电所10 kV供电系统采用单母线分段接线方式,所内设有KYGC-Z矿用一般型高压真空配电柜13台,分别向综采工作面移动变电站、综掘工作面移动变电站、3-1煤层盘区变电所供电。

矿井已装备1套KJ70N型安全监测监控系统,主要由监控主机、本地终端和远程终端、打印机构成。监控主机负责采集、分析、处理、记录、显示及打印。监控室和终端可以同时互不影响地看到实时数据,兼打印历史数据和曲线。监控主机可以向井下发送断电、启动、停止、清除等命令。并对系统的参数、功能进行设置,同时该主机具备内部组网的功能。

2 数据融合平台改造

随着智能化技术在永智煤矿的深度推进,其数据量级及类型均呈爆炸式增长,利用大数据、人工智能等前沿技术对煤矿多源海量数据进行集成分析与数据价值挖掘,实现动态诊断与辅助决策,成为煤矿智能化的关键。

2.1 智能煤矿整体架构

矿井智能化建设思路,即在一套智能煤矿管控体系下,构建一个智能管控平台,实现智能管调、智能监控、矿井安全与运营管理等4类应用,其整体架构如图1所示。

图1 智能煤矿整体架构

2.2 智能矿井监控系统

全矿智能监控系统基于一套标准体系、构建一张全面感知网络、建设一条高速数据传输通道、形成一个大数据应用中心、研制一个业务云服务平台,面向不同业务部门实现按需服务,相关信息基于“一套指标、一张图、一张表”在多端同步多维形象展示,具体技术架构如图2所示。

图2 智能矿井监控系统

2.3 智能决策支持平台

智能决策支持平台是帮助煤炭企业提高决策能力和运营能力的概念、方法、过程以及软件的集合,它运用数据仓库、联机分析处理和数据挖掘技术来处理和分析商业数据,并提供针对不同行业特点或特定应用领域的解决方案来辅助用户解决商务活动中所遇到的不确定性问题,从而帮助和改善管理决策,增加企业的竞争优势。智能管控决策支持平台主要由智能矿井数据中心、智能矿井平台服务与智能管控应用服务等组成,如图3所示。

图3 智能管控决策支持平台

3 掘进系统智能化改造

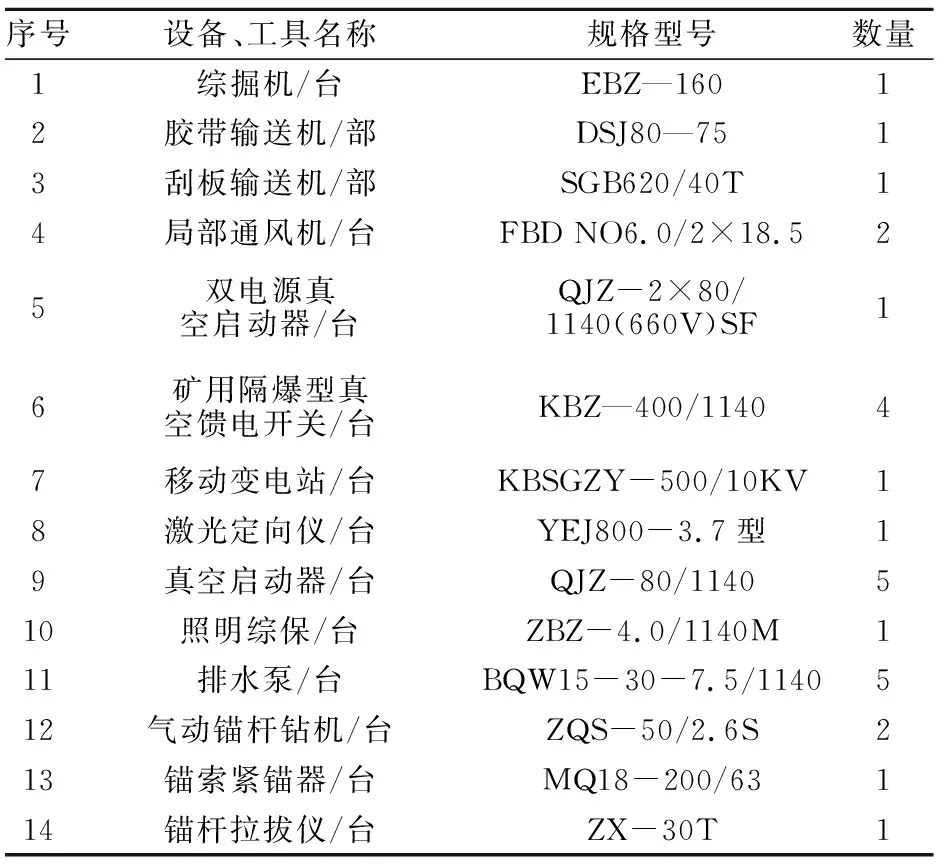

以永智煤矿4212掘进工作面为背景,该工作面主要设备配置整体不具备智能化水平,因此针对工作面现有设备进行智能化升级改造,实现掘进系统的智能化要求。4212掘进工作面设备配备见表1。

表1 掘进工作面设备配备

巷道掘进应采用掘进、支护、运输“三位一体”高效快速掘进技术体系,实现全机械自动化作业,具备快速掘进能力;煤层条件适宜的掘进工作面,应优先采用掘、支、锚、运、破碎一体化成套技术与装备,通过掘进工作面远程集控平台,实现基于感知信息对掘进工作面进行远程集中控制。

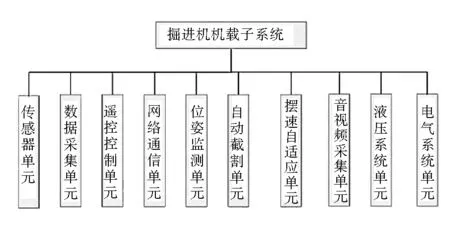

3.1 掘进机载系统改造

掘进机载系统主要包括车身安装的传感器单元、数据采集单元、遥控控制单元、网络通信单元、位姿检测单元、断面自动截割单元、截割部负载自适应单元、视频采集单元、液压系统单元和电气系统单元等,如图4所示。

图4 掘进机机载子系统结构示意

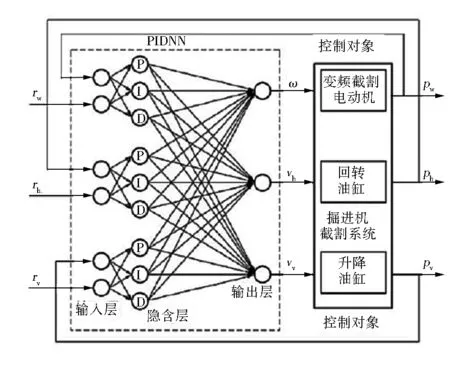

通过采集截割电机负载、掘进机振动频谱和液压系统的压力等,自适应控制截割臂摆速和滚筒转速。在截割过程中,当煤岩硬度急剧变化(如遇到夹矸)时,因截割电动机转速不能改变,如不能迅速调整截割臂摆速,则极易造成截齿损坏,截割电动机电流也会大幅过载而出现停机甚至电动机损坏情况。在遇到体积比较大的夹矸的情况下,掘进机机身会产生剧烈振动,机身位姿产生较大误差,掘进断面会产生较大偏移,如图5所示。

图5 摆速自适应控制原理

工作面视频系统由矿用本质安全型显示器、矿用本安型除尘摄像仪、安装电缆及附件等组成。掘进机配备4台矿用本安型除尘摄像仪,安装于掘进机的机身上,用于监视掘进面的全区域。摄像仪具备自动除尘功能,具体安装位置根据现场情况确定。

3.2 掘进机远程遥控系统改造

煤矿井下掘进机远程智能遥控系统服务器软件适用于煤矿井下的所有掘进机机型,实现掘进机的自主控制,该软件安装于上位机服务器上,基于Win7及以上操作系统,C/S架构。

4 综采系统智能化改造

回采工作面采用资源条件适应型综采技术与装备,采用智能控制和可视化远程干预技术,应用采煤机记忆切割系统、液压支架电液控制及智能集成供液系统、图像视频远程跟踪系统、采煤机和刮板输送机及液压支架协同控制系统、远程控制平台等成套装备,实现地面(巷道)监控中心对综采设备的智能监测与集中控制,实现工作面智能化、少人化开采,综采工作面生产班单班岗位人员减少至7人及以下。

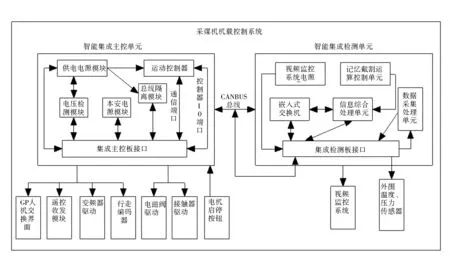

4.1 割煤系统智能化改造

智能化采煤机应该做到采煤机运行状态的全面监控,远程及本机条件下的记忆截割功能,通过智能集成主控单元、采煤机巷道控制系统、机载外围位置检测、流量、温度、压力等传感器实现煤机智能化建设,煤机智能化系统如图6所示。

图6 采煤机智能化改造系统图

4.2 支架电控系统智能化改造

对于液压支架,主要对其电控系统进行改造,电液控制器有声光报警、急停、闭锁、语音通话及故障显示功能。在成组动作或自动程序动作之前,该支架控制器的“蜂鸣器”响,警示灯闪烁。紧急情况时,在工作面任何一台支架的控制器上按下急停开关,全工作面支架全部停止动作。电控系统配置如图7所示。

图7 电控系统配置图

电液控制系统能够实时监测全工作面矿压及支架工作阻力,控制顶梁和顶板平行,保障支护质量。能够将工作面顶板压力监测结果、推移油缸行程、采煤机位置、方向等数据传输至集控中心,并能即时生成矿压监测报表,如图8所示。

图8 矿压监测及分析功能

5 预期效果分析

通过对永智煤矿进行智能化改造,所产生的预期效果体现在以下几个方面:

1) 减少综采工作面人员配置。一方面体现在减少支架操作人员,通过对支架电控系统的改造,避免了现场手推支架工序;另一方面体现在减少采煤机操作人员,采用智能化割煤系统,可以利用远程控制平台,掌握井下设备的运转情况,通过视频监控便于检修与生产作业,整个综采工作面作业人员可由原来的16~20人减少至8~10人,每班次作业人数减少50%.

2) 提高作业人员劳动生产效率。通过本次智能化改造,5101工作面整体回采率可由原来的10~12刀/d提高至15~17刀/d。每刀割煤平均所需时间约为1.4 h,工时可减少约42%,功效提高25%~35%.

3) 便于井下管理,降低事故发生率。采取智能化系统,可利用智能控制平台,实现井下设备的集中及人工协调控制,便于集中管理;同时,能够对设备可能存在的问题实现早发现、早诊断、早处理,有效提高了工作面生产的安全性,降低了故障及事故发生率。

4) 改善井下作业环境。通过智能化控制,大大减少了人员劳动强度及人员配置,使作业人员进入工作面的时间明显减少,避免了人员长期处于工作面中,作业环境明显改善。

6 结 语

井下煤矿原有的常规综采工作面生产系统存在作业环境差、劳动生产率和智能化水平低等问题,通过对综采工作面进行智能化改造,逐渐转变井下生产模式,将现代化高新技术应用于煤矿开采,为煤矿开采注入新的动力,为矿业实现转型升级开辟了正确的道路,从而实现矿山安全高效可持续发展目标,使更多的人喜欢从事煤矿开采行业,为矿井现代化建设、国家经济快速发展贡献一份力量,这也是时代发展的必然趋势。