复杂条件下大断面巷道掘进支护技术研究

2022-06-01张妙生

张妙生

(西山煤电建筑工程集团有限公司 矿建分公司,山西 太原 030024)

随着煤炭资源的不断开采,当前煤层地质条件复杂程度不断增大,煤层内构造、顶底板条件愈发复杂多变,巷道掘进施工难度增大[1-2]。同时随着矿井机械化水平的提高,井下巷道所需断面不断增大,围岩应力分布及承载情况也在不断变化,巷道支护方式需进一步优化,以保证围岩稳定性,确保后期工作面回采时正常使用[3-5]。本文以山西斜沟煤矿18505工作面胶带巷条件为基础,采用理论分析、窥视分析、矿物成分鉴定方法,对复杂条件下大断面巷道围岩控制技术进行了研究,研究结果对本矿其他相邻地质条件巷道支护技术有一定借鉴作用。

1 工程背景

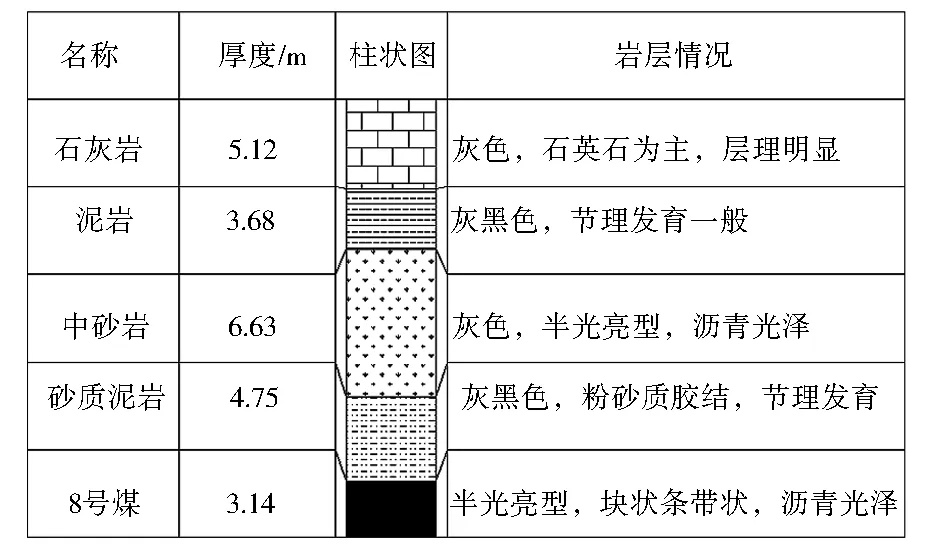

斜沟煤矿18505工作面开采煤层为8号煤,煤层厚度平均为3.14 m,倾角平均为4°,埋深在160~390 m范围内,煤层结构复杂,块状条带状均有,内含1~2层泥岩夹矸,其中上层夹矸较稳定,厚度在0.1~0.3 m,下层夹矸不稳定,煤层强度f约为2~3。18505工作面胶带巷为主进风巷,断面大小为5.5 m×3.6 m,工作面顶板综合柱状图如图1所示。18505胶带巷巷道设计长度3 193 m,目前已施工199 m,施工过程中,巷道两帮片帮情况严重,严重影响了巷道掘进效率。

图1 顶板综合柱状图

2 巷道围岩变形机理分析

2.1 顶板围岩结构窥视

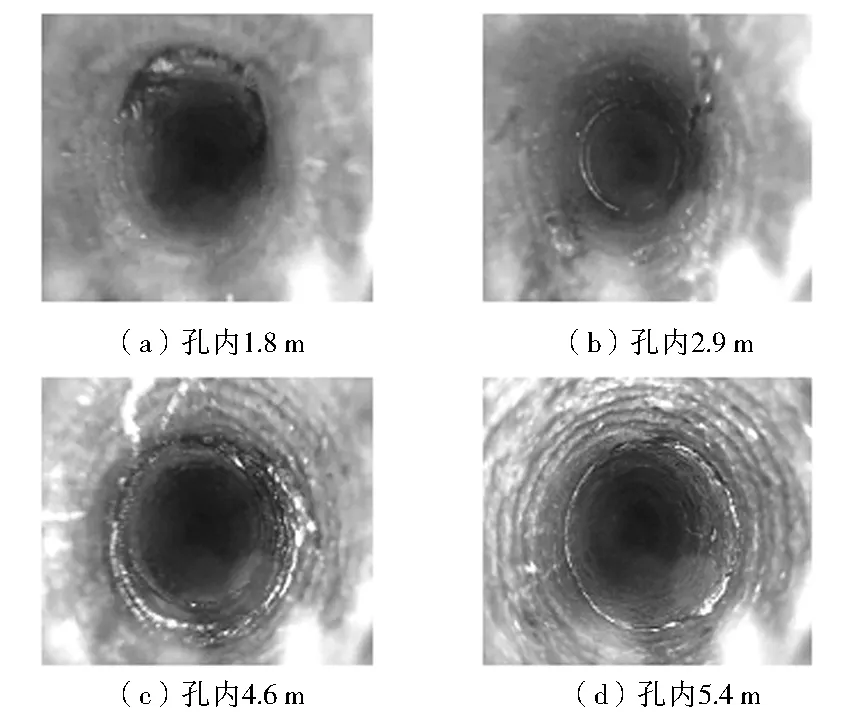

为研究18505胶带巷围岩变形原因,分析覆岩内部结构发育情况,采用钻孔窥视方法对工作面上覆10 m范围内岩层进行了观测,钻孔窥视图,如图2所示。

图2 钻孔窥视图

从图2中可以看出,孔内1.8 m处顶板破碎,存在空洞;孔内2.9 m处存在纵向裂隙,裂隙长度约为45 mm;孔内4.6 m、5.4 m处存在离层现象,总体来看钻孔内节理裂隙发育较多,岩层稳定性较差。基于该窥视结果可以得出,巷道顶板岩层整体稳定性较差,浅部构造发育较多。

2.2 矿物成分鉴定分析

18505胶带巷两帮为本煤层,煤层含有两层夹矸,岩性主要为砂质泥岩,对该岩体进行矿物成分鉴定,测验结果显示该岩体成分主要为蒙脱石、石英、云母、高岭石、绿泥石等,含泥量较高,并且蒙脱石含量达到30%左右,蒙脱石属于膨胀软岩,内部结构较松散,遇水后极易出现膨胀变形[6]。由于巷道施工过程中,煤层夹矸受空气中水分影响不断膨胀,导致煤体内部产生挤压作用力,极大地弱化了两帮煤体结构。

2.3 围岩失稳机理分析

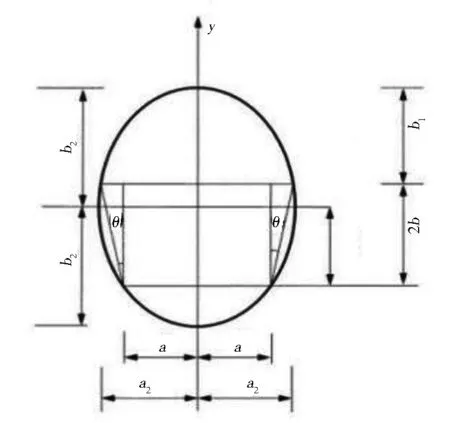

由于矿井设备的不断更新,井下巷道所需宽度也在不断改变,18505巷为胶带巷,巷道断面宽度为5.5 m,属于大断面巷道。为验证围岩失稳与巷道宽度之间的关系,根据普氏压力拱理论,建立压力拱计算模型,如图3所示。

图3 压力拱巷道模型图

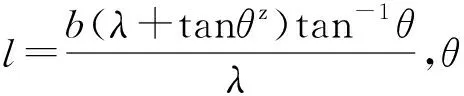

压力拱的拱高计算公式为[6]:

(1)

对于浅埋煤层,水平构造应力是巷道围岩承载的主要来源。巷道开挖后,水平构造应力一部分作用于巷道顶底板,另一部分作用于巷道两帮。当水平应力较大时,巷道顶底板主要发生剪切破坏,两帮发生拉伸破坏,顶底板变形量的增大会导致巷道两帮变形量的增大,引发片帮现象[7]。18505胶带巷巷道断面宽度为5.5 m,相比于正常巷道断面宽度较大,在水平构造力的作用下,由于断面宽度增大,顶板极易产生较大变形,导致两帮煤体承受载荷的增大,当该载荷超过煤体承载极限后,两帮煤体将出现破坏变形,导致片帮现象发生。

综合上述分析结果,18505胶带巷顶板围岩内部节理裂隙发育较多,稳定性较差,并且该巷道属于大断面巷道,顶板岩层变形量的增大导致两帮承受载荷的增大,同时由于两帮煤体受膨胀软岩弱化影响,围岩强度降低,承载能力差,出现片帮变形现象,因此针对18505胶带巷围岩变形机理,需控制顶板围岩变形,增大两帮支护强度。

3 巷道支护方案研究

3.1 现场实践

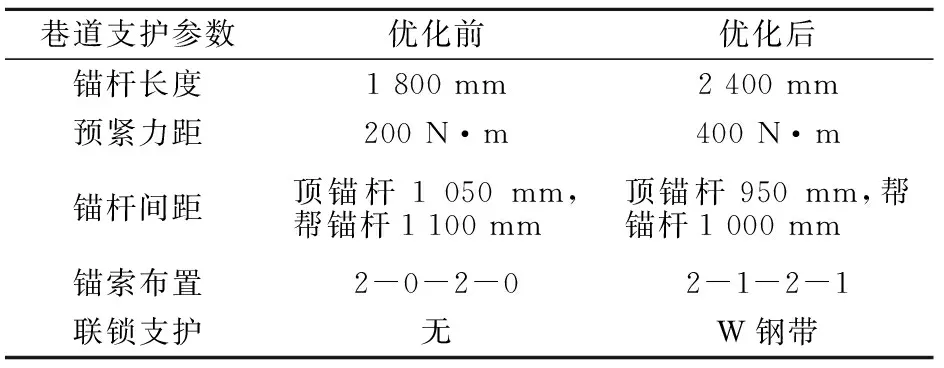

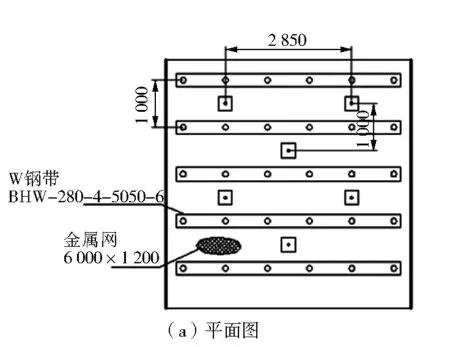

针对18505胶带巷掘进过程中出现的支护问题,根据上述分析,18505胶带巷断面宽度较大,需增大顶板锚杆支护密度,确保浅部顶板能够形成一个稳定可靠的承载组合梁结构,同时将增大锚固区厚度,提高主动支护力,并且通过增大补强锚索支护密度,强化锚索悬吊作用,减少顶板离层量;巷道两帮需增大锚杆支护密度,强化两帮围岩控制力,保证夹矸岩层的稳定性。巷道支护方案优化后,采用锚杆+锚索+W钢带+金属网联合支护方式,顶、帮锚杆长度由1 800 mm改变为2 400 mm,锚杆预紧扭矩调整为400 N·m,顶锚杆间距由1 050 mm调整为950 mm,帮锚杆间距由1 100 mm变为1 000 mm,顶板增加W钢带将所有锚杆进行联锁,顶板补强锚索由2-0-2-0布置变为2-1-2-1布置。表1为18505胶带巷前后支护方案对比优化表,优化后的支护方案如图4所示。

表1 18505巷支护方案优化对比

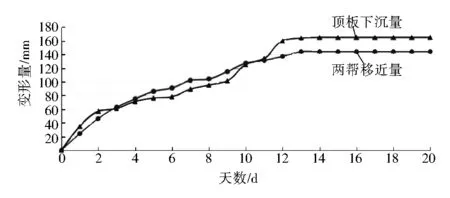

3.2 支护效果分析

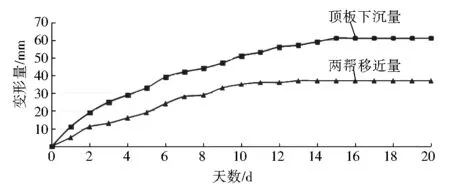

18505胶带巷掘进199 m后,由于顶板出现断锚杆现象,同时两帮片帮严重,顶板离层值达到165 mm,两帮变形量达到144 mm,图5为优化前巷道围岩变形图。由于巷道变形严重,巷道开始停掘并对支护设计进行了优化,优化后巷道掘进长度约为860 m。到目前为止施工过程中,巷道未出现明显矿压显现现象,无锚杆断裂情况出现,掘进单次循环进度为2 m,两帮基本没有片帮现象出现,单日循环进度平均达到12 m,与过去相比提高了30%.对掘进过程中巷道围岩变形情况进行了监测,图6为支护方案优化后的巷道围岩变形图。

图5 优化前围岩变形监测图

图6 优化后围岩变形监测图

从图6可以看出,顶板下沉量最大约为61 mm,两帮变形量最大为37 mm,巷道围岩稳定,支护系统承载状态良好。

4 结 语

本文以斜沟煤矿18505工作面胶带巷地质条件为基础,采用理论分析、窥视分析、现场实践的方法,对复杂条件下大断面巷道围岩控制方案进行了研究,并对支护设计进行了优化,主要结论如下:

1) 随着巷道宽度的增大,顶板承载载荷将不断增大,顶底板容易发生剪切破坏,两帮发生拉伸破坏,并且顶底板变形量的增大会导致巷道两帮变形量的增大,导致片帮等现象出现,巷道稳定性降低,巷道承载围岩逐步向深处转移。

2) 18505胶带巷顶板岩层浅部构造发育较多,两帮夹矸含泥量较高,内部结构松散,遇水后极易出现膨胀变形,巷道整体围岩稳定性较差。

3) 对巷道支护设计进行了优化,采用锚杆+锚索+W钢带+金属网联合支护方式,顶、帮锚杆长度由1 800 mm改变为2 400 mm,锚杆预紧扭矩调整为400 N·m,顶锚杆间距由1 050 mm调整为950 mm,帮锚杆间距由1 100 mm变为1 000 mm,顶板增加W钢带将所有锚杆进行联锁,顶板补强锚索由2-0-2-0布置变为2-1-2-1布置。支护方案优化后,围岩变形量有了大幅降低,巷道支护情况稳定。