基于光纤光栅传感技术的覆岩变形演化规律试验研究

2022-06-01雷武林陈岩峰何姜毅周华龙

雷武林,陈岩峰,赵 凤,王 建,余 岚,何姜毅,周华龙

(1.陇东学院 能源工程学院,甘肃 庆阳 745000;2.华亭煤业集团 华亭煤矿,甘肃 华亭 744100;3.华亭煤业集团 大柳煤矿,甘肃 崇信 744201;4.中煤科工集团 重庆研究院有限公司,重庆 400039)

煤炭地下采掘活动引发覆岩运移,可诱发矿山冲击地压、地表塌陷、瓦斯突出等一系列灾害事故,因而煤炭资源安全高效开采的基础科学问题是掌握采动覆岩变形规律[1-2]。煤炭开采诱发的岩层移动变形通常无法直接进行观测,其工程结构具有明显的“黑箱”特性[3]。当前,煤炭工业4.0对掌握矿山岩层移动变形的智能感知提出新的挑战和要求,而智能感知的关键就是监测、识别技术[4]。光纤Bragg光栅传感监测技术具有超远距离、实时、抗电磁干扰、高精度等优点,应用于智能化矿山覆岩区域检测网络中具有较高的实用价值[5]。

光纤传感技术已成为发展最为快速的现代工程结构监测检测技术之一。我国李宏男[6]、姜德生[7]、饶云江[8]、周智[9]等学者研究了光纤光栅传感技术在土木工程结构健康监测中的应用,提出了构建工程体应变、冲击、振动、位移、倾斜及温度等多参量的在线实时监测系统,论证了将光纤布拉格光栅传感技术应用于基础结构健康监测的可行性,探讨了该技术在土木工程中的应用前景。在矿业工程领域,方新秋[10]利用光纤Bragg光栅传感监测技术对煤矿监测方面进行了交叉创新,在锚杆索支护质量、巷道顶底板移动变形、采煤机姿态等方面进行了探讨和工程应用。柴敬[11-12]采用光纤Bragg光栅传感技术对岩石力学参数性能、物理相似模拟试验、巨厚松散层沉降进行了测试,提供了煤炭开采过程中温度、应力、位移等基础参量信息采集的新想法。目前,光纤光栅传感监测技术在采动覆岩运移仍处于应用初步研发阶段,仍有许多关键性技术尚未解决,尤其是光纤光栅传感技术对采动覆岩运移规律的表征关系等工程应用问题。

为了掌握光纤Bragg光栅传感技术在覆岩移动变形过程中的监测机理与规律,本文以光纤Bragg光栅应变传递原理为基础,结合现场煤矿开采地质条件,在实验室构建物理相似模型,利用光纤光栅传感技术对模型开采过程中覆岩移动变形和支承压力变化进行实时监测,实现采动覆岩变形的智能感知,这对推动煤矿生产信息化和构建智能矿山具有十分重要的意义。

1 光纤光栅传感器应变传递原理

根据耦合模理论,当宽带光在光纤中传播时,满足布拉格条件的光将会被反射回来,其余的光将会成为透射光继续向前传播。布拉格波长可表示为:

λB=2neffΛ

(1)

式中:λB为光的波长;neff为有效折射率;Λ为光纤光栅栅距周期。

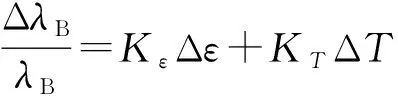

当光纤光栅传感器周围的应力或温度变化时,栅距的周期及纤芯的有效折射率将改变,引起中心波长变化。假定光纤光栅外界应变和温度引起的中心波长变化是不受影响的,对于单模的石英光纤光栅,其波长、应变和温度之间呈线性关系[13]:

(2)

式中:ΔλB为中心波长的漂移量;Δε为应变的变化量;ΔT为温度的变化量;Kε为应变的标定系数;KT为温度的标定系数。

2 物理相似模型试验

2.1 模型的建立

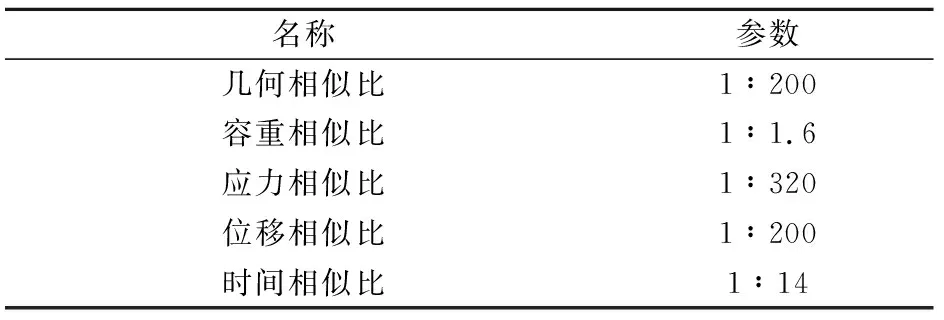

试验以陕北杭来湾矿为研究对象,煤层厚度约9.1 m,倾角约0.5 °,埋深约230 m,基岩厚度约150 m,松散层厚度约80 m,煤岩层结构较为简单,含1~2层的夹矸。直接顶板为泥岩、粉砂岩、细-粗粒长石砂岩。直接底板为泥质粉砂岩、炭质泥岩、细粒砂岩。以矿井综采面的地质采矿条件为原型,搭建长×宽×高为3 000 mm×200 mm×1 150 mm的平面应力模型,相似参数如表1所示。

表1 主要相似参数

2.2 光纤光栅传感监测系统

物理模型覆岩关键层中,共布设了4支光纤光栅传感器,编号设为FBG-1、FBG-2、FBG-3、FBG-4,采用预埋植入式。距煤层底板250 mm位置的岩层埋入FBG-1、FBG-2两支传感器,距离煤层底板500 mm位置的岩层埋入FBG-3、FBG-4两支传感器,分别用来监测不同高度、不同层位关键层的采动变形移动规律。该光纤光栅监测系统由Sm225解调仪、光纤、光纤光栅传感器、数据采集系统等组成,如图1所示。

图1 光纤光栅传感器监测系统(mm)

2.3 模型开挖及数据采集

模型总长3 000 mm,两侧分别留设的边界煤柱宽度为300 mm,煤层开采总长度为2 400 mm。模型每次开采长度为20 mm,每天开采20次,每天开采总长度为400 mm,整个模型开采历时6 d完成。每次开采结束后,待覆岩变形稳定后,先记录模型开挖时间、距离等信息;然后采集光纤光栅传感数据,待数据采集完后方可进入下一次采煤循环,直至2 400 mm全部开采结束。整个模型试验详细观察和记录了采动覆岩移动变形的全部过程。

3 试验结果分析

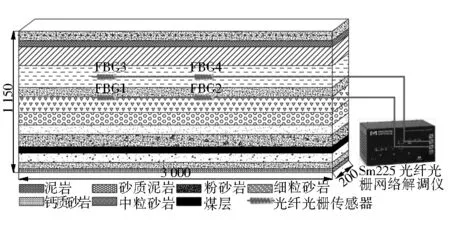

图2为光纤光栅FBG-1、FBG-2传感器监测的覆岩应变值与底板压力传感器监测的支承压力值一一对应关系。当工作面推进距离为0~400 mm时,工作面的支承压力值近似等于原岩应力,前方则出现了超前支承的压力作用现象,此时FBG-1、FBG-2传感器监测的应变值基本为0;当工作面推进至约480 mm时,初次来压发生,工作面前方明显应力集中,此时支承压力峰值达到约6.35 MPa,此时FBG传感器应变值开始出现波动。当工作面继续向前推进,支承压力开始逐渐下降,最小值为0.45 MPa,呈现低谷状态,此时FBG-1、FBG-2传感器的应变值开始逐渐增大。随着工作面继续向前推进,支承压力值开始逐渐上升,直至开采结束,压力值增至5.83 MPa;当推进至约700 mm时,FBG-1出现应变峰值为142.48 με;当推进至约1 080 mm时,FBG-2出现应变峰值为273.85 με。随后工作面继续推进直至结束,FBG-1、FBG-2应变值逐渐减小。

图2 FBG-1、FBG-2传感器应变值与支承压力对比

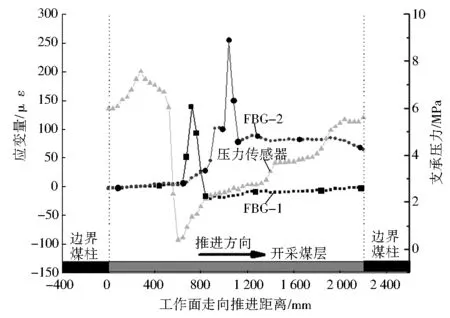

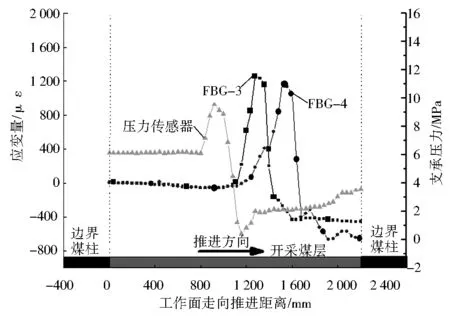

图3为光纤光栅FBG-3、FBG-4传感器监测的覆岩应变值与底板压力传感器监测的支承压力值一一对应关系。当工作面由切眼推进至1 040 mm范围内,支承压力基本处于原岩应力水平之上,此时FBG-3、FBG-4应变值基本无变化,因为开采未扰动至FBG传感器埋设覆岩位置,支承压力在推进至840 mm时出现应力峰值,为9.12 MPa;当继续推进至1 120 mm时,支承压力降低为0.35 MPa(最小值),此时FBG-3、FBG-4传感器应变值开始急剧增大;当工作面推进至1 240 mm时,FBG-3出现应变峰值为1 326.43 με;当工作面推进至1 520 mm时,FBG-4出现应变峰值为1 295.32 με;当工作面继续推进直至开采结束,支承压力开始逐渐增大,但增幅不大,后期基本稳定;而FBG传感器开始急剧减小,后期也呈稳定状态。

图3 FBG-3、FBG-4应变值与支承压力对比

结果表明,FBG传感器的应变值和支承压力值分别存在波峰、波谷段,依据采动矿压理论,煤层开采后致使覆岩的载荷向采煤工作面走向两侧进行转移,导致了工作面的支承压力的峰值阶段位于前方的实体煤岩中,FBG传感器监测的应变值则出现负向增大现象。当工作面继续推进,支承压力急剧减小,其应变的波谷段一般位于采空区内,随着工作面采空区垮落压实,支承压力有一定回升,但幅度不大;同时,关键层破断时FBG传感器应变值达到峰值。因此,FBG监测应变值的递减阶段对应了工作面超前支承压力的递增阶段,峰值阶段对应了覆岩垮落过程,即支承压力变化呈现先减小后增大的过程,也是采空区逐渐被压实后,支承压力开始逐渐恢复的过程。

4 数值模拟计算分析

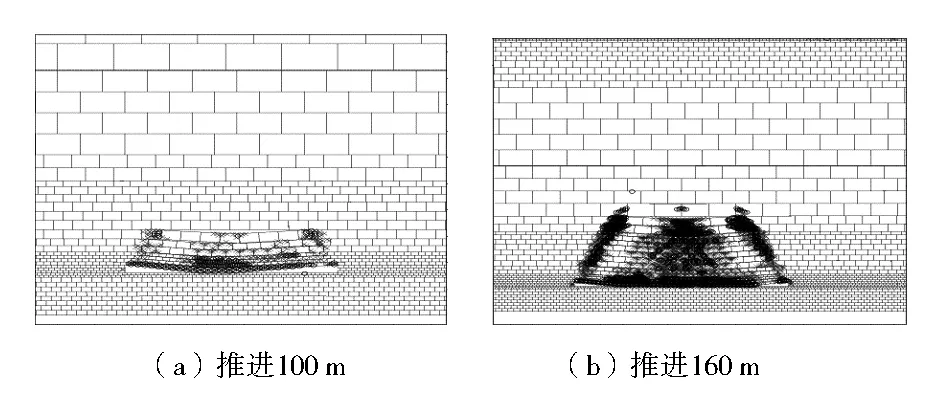

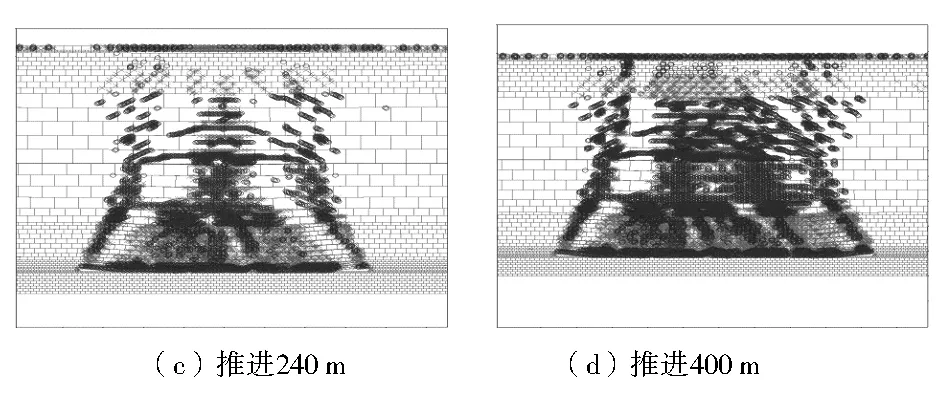

采用UDEC离散元数值模拟计算方法,通过构建大采高开采覆岩复合关键层结构数值模型,进行采动覆岩运移数值计算,通过与物理模型试验中光纤光栅监测结果进行对比分析,验证模型试验中光纤光栅传感器表征关键层变形的适用性。模型走向长度600 m,倾向长度200 m,煤层高度9 m;覆岩本构关系采用Mohr-Coulumb模型,开挖过程与物理相似材料模拟实验保持一致,塑性区分布计算结果如图4所示。

图4 不同推进距离下的塑性区分布图

工作面开采初期,由于开采空间范围有限,覆岩塑性区发育较缓慢。当开采至100 m(500 mm)时,覆岩塑性区明显发育,塑性区发育高度达到亚关键层下方。当开采至160 m(800 mm)时,覆岩塑性区发育高度突然增大,则认为亚关键层破断,引发亚关键层控制的上覆岩层突然变形。随着继续开采,覆岩塑性区发育沿走向范围不断增大,但在竖向方向上高度几乎不变。当开采至240 m(1 200 mm)时,覆岩塑性区发育高度再次出现跳跃式增大,说明采动已经波及至覆岩关键层,受覆岩关键层影响,塑性区范围激增。随着继续开采,由于覆岩关键层回转变形,当开采至440 m(2 200 mm)时,覆岩塑性区基本发育至地表,说明受采动影响下覆岩主关键层已经产生较大的塑性变形,甚至出现贯穿性大裂隙。结果表明光纤光栅传感器在矿山覆岩关键层变形监测中具有很好的适用性。

5 结 语

1) 光纤光栅传感器位于工作面前方时,其应变曲线与工作面的支承压力有较好的一一对应线性关系;位于工作面后方时,其应变曲线呈波谷状时,工作面的支承压力呈波峰状,且随着覆岩高度的增大,出现水平错位的现象。

2) 数值计算结果表明光纤Bragg光栅传感监测技术在模型试验覆岩运移变形的内部应变和支承压力监测中具有良好的适用性,可为采动覆岩变形监测提供新的监测方法与手段。