基于三维点云的管螺纹自动检测系统研发

2022-05-31安中望尤睿琦

安中望,尤睿琦,郝 刚*

(1. 中海油能源发展装备技术有限公司 天津 300452;2. 天津理工大学 天津 300384)

0 引言

三维点云作为具有多维度信息的数据结构近些年被较广泛应用于螺纹测量[1]。目前,国内外学者通过将二维图像处理方法进行拓展延伸,并结合三维点云信息特性[1]针对螺纹各参数测量提出了多种处理方法[2]。其中谢张宁[3]通过拟合点云凸包对螺纹点云的轴线进行了确定;Kosarevsky S等[4]从获得的2D点云中通过霍夫变换自动提取了螺纹的特征参数;史艺广[5]以接触式三坐标测量机得出的螺纹点云为基础研究了中径圆柱和外螺纹中径的计算方法;He F等[6]提出了一种结合光学技术和图像处理技术来测量管螺纹的物理尺寸的方法并进行了分析;Min J[7]使用CCD获得螺纹基本图像,并且通过滤波、边缘检测和二进制图像生成测量了几何参数,讨论了利用机器视觉测量螺纹齿角参数的方法。因螺纹形制较多、测量参数变化较大等因素,研发对石油套管螺纹多个参数同时进行自动检测的系统有较大难度。本文结合实际生产过程中对石油套管螺纹检测环境限制和测量参数要求,设计开发了一套基于三维点云技术对石油套管外螺纹测量的自动检测系统。

1 系统组成及测量流程

基于三维点云技术对石油套管外螺纹测量的自动检测系统主要由3D扫描仪和计算机系统组成,可以安装在螺纹加工生产线的检测工位上。其中3D扫描仪主要用来获得石油套管外螺纹的点云数据,计算机系统主要用来控制系统运行和对点云数据进行处理,从而得到螺纹多项参数的测量结果。

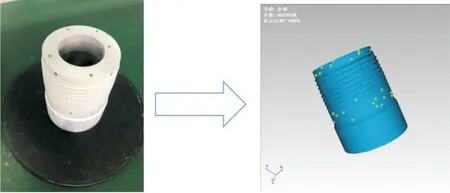

对实际生产过程中的石油套管螺纹进行参数测量不同于在实验室测量:一是受到生产场地灰尘的影响会产生噪点;二是受到测量工位的影响使3D扫描仪只能得到待测工件螺纹的局部点云。同时,由于工件螺纹表面反光等因素也会产生大量噪点,这些因素综合起来会严重影响测量结果。因此,测量系统首先要对得到的点云数据进行去噪点处理,减少噪点对测量结果的影响,从而提高螺纹锥度测量精度。被测量石油套管实物及点云数据模型如图1所示。

图1 被测量石油套管实物及点云数据模型Fig.1 Physical object and point cloud data model of measured oil casing

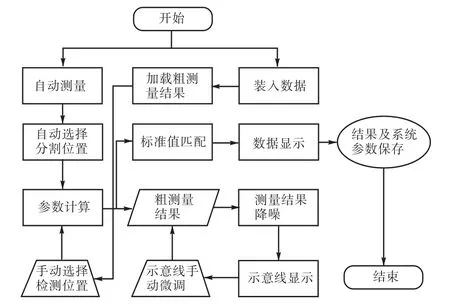

测量系统整体流程如图2所示。自动检测系统的软件主要包括自动测量、手动微调、后期处理三大部分。在自动测量部分,首先是点云数据模型摆正和选择分割平面处理。因为输入数据是局部点云,系统设计了专门的算法来处理点云数据模型摆正,同时能够选择出数据比较完整的分割平面,实现了分割平面自动选取。利用分割平面的点云数据和测量参数的几何特征就可以针对每个参数进行计算,然后得到对应参数初步测量结果和与该工件匹配的螺纹型号标准值。为提升检测精度,系统对初步测量结果进行了二次降噪处理。得到初步测量结果后还能将输入的点云数据、选取的分割平面和测量结果以图形方式展示在人机交互界面中,可以通过手动调整分割平面等方法对初步测量结果进行微调。在本次测量结束后,系统会将本次测量的输入数据和测量结果一起保 存。如果后期对某次测量结果有疑问,可以使用系统的后期处理功能对某次的测量结果进行验证和重新计算,即利用装入数据功能读入以前保存的输入数据和测量结果,重新进行测量计算和标准值匹配,也可以通过手动重选分割平面对该外螺纹的每个参数进行重新计算。

图2 测量流程图Fig.2 Measurement flow chart

2 系统功能

本系统的软件部分采用QT5.14.1编程语言开发,使用了OpenCV4.11和PCL1.11.1开源库。利用开源库中的一些函数可以对采集到的点云数据进行辅助处理,如过滤噪声数据中的异常值、将3D点云拼接在一起、分割场景的相关部分、提取关键点计算、利用点云数据进行可视化等,从而在得到低噪声和高可靠性点云数据的同时,实现系统在某些处理步骤过程中的可视化功能。

考虑到复检和检测数据迁移需求,系统针对单个螺纹检测设计了数据载入功能。自动测量功能可在选择点云数据后自动得出该螺纹的多个参数检测值。装入数据功能可在装载测量数据后针对上一次检测参数值进行显示,同时显示对应点云数据结构。作为实际应用系统,检测系统的测量结果还要与生产系统的工件型号和工件生产序号相关联,通过分步实现保证了工件生产序号的唯一性和因测量次数不同产生的实际差异。

系统在读取数据后会自动得出多个待检测螺纹参数,在体现三维点云特性的同时还能对待测工件进行多角度检测及纠偏处理。

2.1 待测参数自动测量

系统依据待测工件型号、工件生产序号、工件扫描得到的点云数据自动进行摆正和分割平面选择,得到该工件螺纹的多个参数检测值。若本次测量为该工件首次测量,系统会将本次测量的输入数据和测量结果一起保存起来,同时显示本次测量结果,并将原始点云和分割平面示意显示在整个点云显示区域,轮廓线和辅助线显示在可视化区域,测量结果显示在参数显示区域。若本次测量为该工件再次测量,系统会重新计算,并覆盖原测量的输入数据和测量结果。

2.2 重选分割平面

得到初步测量结果后,系统能将输入的点云数据、选取的分割平面和测量结果以图形方式展示在人机交互界面中,这时可手动调整分割平面滑块,选择不同的绕z轴旋转平面对螺纹点云进行分割,从而实现对单个工件多个角度的多参数测量。每次调整结束后会立刻计算各项参数,并同步参数显示区域与可视化显示区域中的数据与图形。

2.3 手动调整参数计算基准位置

基于三维点云技术的管螺纹测量系统要测量螺纹的多个参数,每个参数计算都要根据具体的几何位置(基准位置)才能得到测量结果。为减少系统自动测量产生的误差,在极少数情况下需要手动对参数计算的基准位置进行微调以得到更为精确的结果。在人机交互界面中点击各调整按钮(斜率、尺高、螺距),并按操作提示手动操作就可以对基准位置进行微调。手动调整后,系统就对该参数进行重新计算,参数的新计算结果会同步显示在人机交互界面中。

2.4 数据保存

螺纹的全部参数计算完成后,最后一次选中的分割平面将会被记录,对应的自动测量结果和系统参数也会被记录,参数显示区域数值记录为最终测量结果。点击保存按钮,这些数据就会被保存起来,系统则会自动回到系统初始页面。

以上功能均预留api接口,按顺序调用即可对油套管螺纹参数进行自动测量并保存结果。

3 测量结果

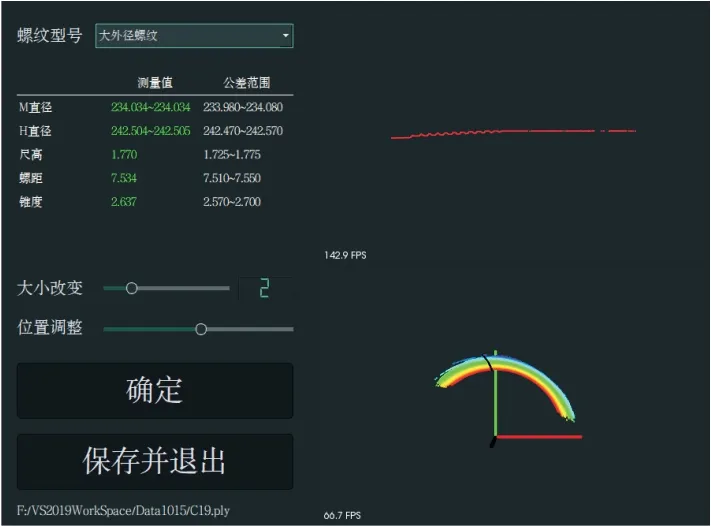

通过实验对基于三维点云的管螺纹自动检测系统的可行性和检测准确性进行了验证,如图3所示。可以看出系统能够针对工件的多个螺纹参数进行测量并自动与工件螺纹参数的标准值进行比较。

图3 系统验证图Fig.3 System verification diagram

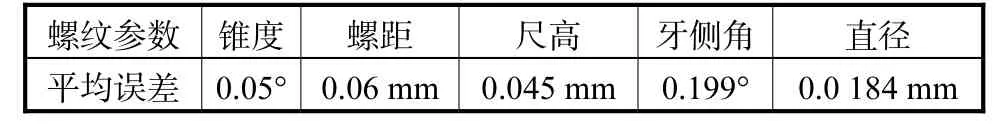

通过多次实验并与标准值比较分析,本系统得到的螺纹参数平均测量精度如表1所示。实验结果表明,基于三维点云的管螺纹自动检测系统能实现对螺纹参数的测量,而且能得到比较满意的测量精度,可以满足石油套管外螺纹加工企业的检测需求。

表1 检测精度表Tab.1 Detection accuracy table

4 总 结

基于三维点云的测量是产品质量检测的重点研究方向,与柔性测量和自动测量互相结合的技术更是目前亟待解决的技术难题之一。本文设计了管螺纹的检测流程,开发了可以对多种尺寸石油套管外螺纹参数进行自动测量的计算机系统。但该系统在点云数据采集、数据噪点处理、参数计算模型、测量精度和处理全自动化方面还有进一步提升的空间,这也是下一步研究工作的重点。