燃气轮机大修机组交换出舱工装设计制作及应用

2022-05-31翟洪柱杨佳成

翟洪柱,杨佳成

(中海石油(中国)有限公司天津分公司 天津 300459)

燃气轮机是一种高效进行能源转换的装备,具有高效性、清洁性、安全性的特点,已成为我国发电和驱动领域的核心设备,为我国经济和能源电力行业的发展提供了重要支持[1]。目前,燃气轮机广泛应用于航空、航海、电力、石油化工等各个领域,压气机作为燃气轮机的三大组成部分之一,其工作稳定性对燃气轮机整机的工作稳定性有着决定性的影响[2]。透平叶片是燃气轮机中服役环境最恶劣的部件之一,也是燃气轮机寿命设计的关键部件之一,其既要承受高温燃气的热冲击和热腐蚀,还要考虑高温引起的蠕变影响,旋转部件还要承受离心力载荷[3]。由于受燃气轮机运行状态变化迅速,叶片的温度变化迅速,在基本负载和高峰负载运转下高温的机械负载对于内部材料的蠕变损伤,随燃料及空气而进入高温路径中的细微尘粒,在高温条件下额外的机械负载和由水流注入造成的氧化膜的不稳定,由轻微污染的燃料或者严重污染的重油所造成的材料变薄、机械振动加快的摩擦磨损等诸多因素影响,叶片等高温部件都会受到不同程度的损伤[4]。因其维护检修技术水平要求高,特别是压气机(燃气发生器)部分,往往需要厂家进行整体维护检修,检修工期长。为在维护检修过程中燃气轮机可继续工作,往往用同型号的核心部分进行替换。索拉透平大修规定索拉燃气轮机运转30000h后,压气机、透平叶片、燃烧室等热部件需返厂检修,为了保证燃气轮机运行的可靠性和缩短现场维修时间,普遍采用核心机整体交换模式,即大修交换模式[5]。但因使用地域的不同,厂家并未针对不同使用地点设计不同的交换工具,导致部分地区因受厂房布局,机体外围附属设备、管路等影响,无法利用厂家所提供的工具完成此项工作。本文以某品牌机组交换的过程为研究对象,结合现场实际布局分析厂家提供交换工具的工作过程,利用工装设计进行机组交换。经实践检验,此项工装设计解决了某工厂所遇到的机组交换工具因现场空间有限无法使用的难题,顺利完成了机组交换工作。

1 机组交换简介

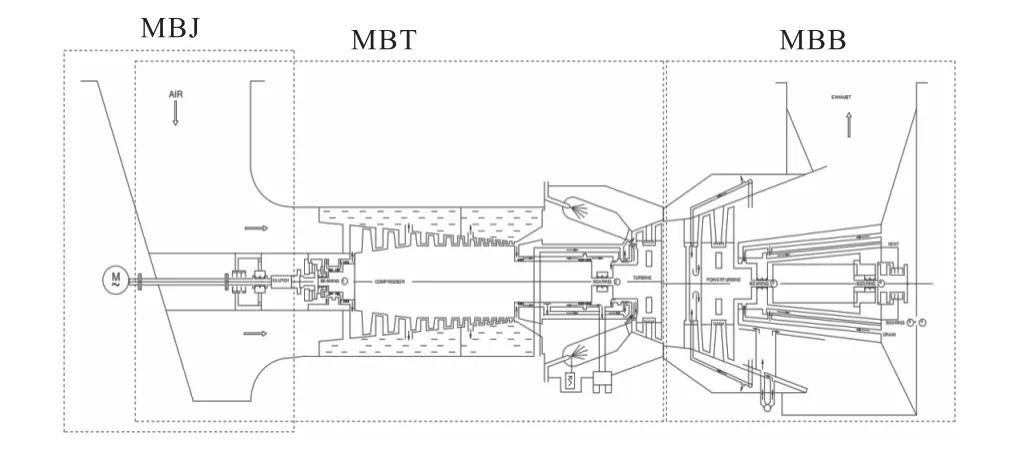

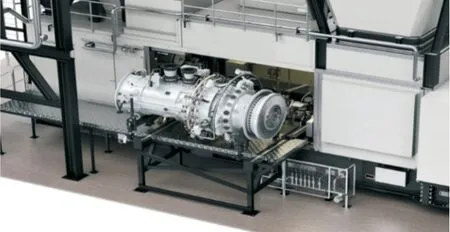

某品牌大功率燃气轮机结构如图1所示。燃气机组主要由进气部分(MBJ)、燃气发生器(MBT)、动力涡轮(MBB)3部分组成。机组交换过程主要对燃气发生器(MBT)部位进行拆卸替换,如图2所示,以实现燃气发生器的检维修和燃气轮机机组功能的完好性。

图1 燃气轮机结构示意图Fig.1 Schematic diagram of gas turbine structure

图2 燃气轮机更换燃气发生器示意图Fig.2 Schematic diagram of replacing gas generator of gas turbine

2 机组现场勘察

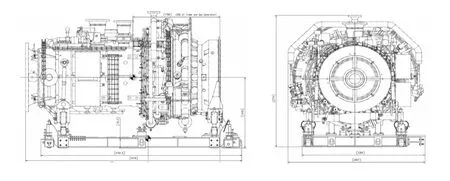

根据机组交换过程对燃气发生器(MBT)进行尺寸核查,通过查询得到厂家技术资料机组和原厂运输支架的总尺寸为长4418mm、宽2657mm、高2774mm,如图3所示。机组及其附件重约15t。

图3 燃气发生器外形尺寸图Fig.3 Outline dimensions of gas generator

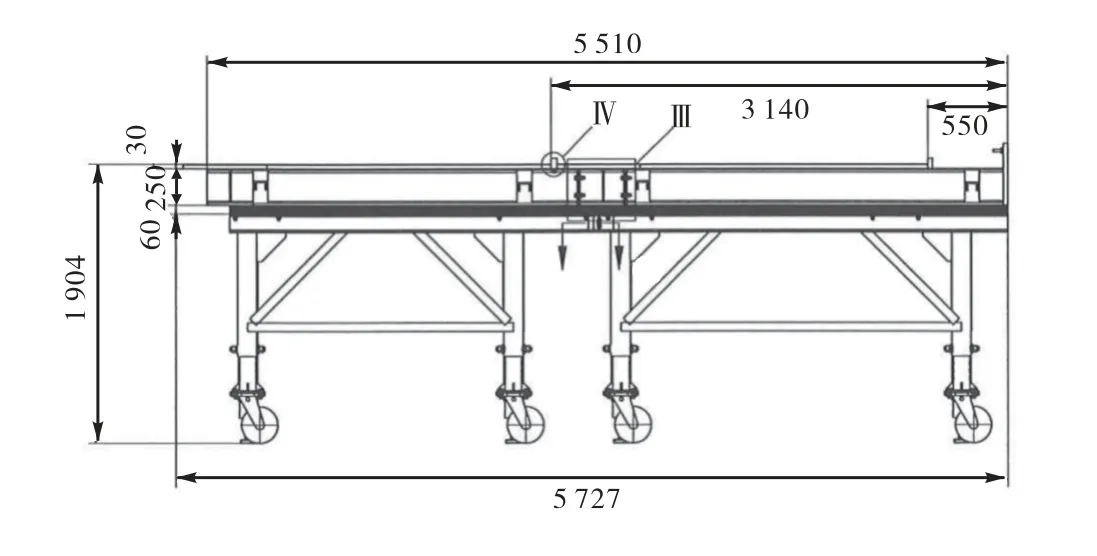

厂家提供的交换小车尺寸为长5727mm、高1904mm、宽3334mm,如图4所示。

图4 机组交换小车外形尺寸图Fig.4 External dimension diagram of unit exchange trolley

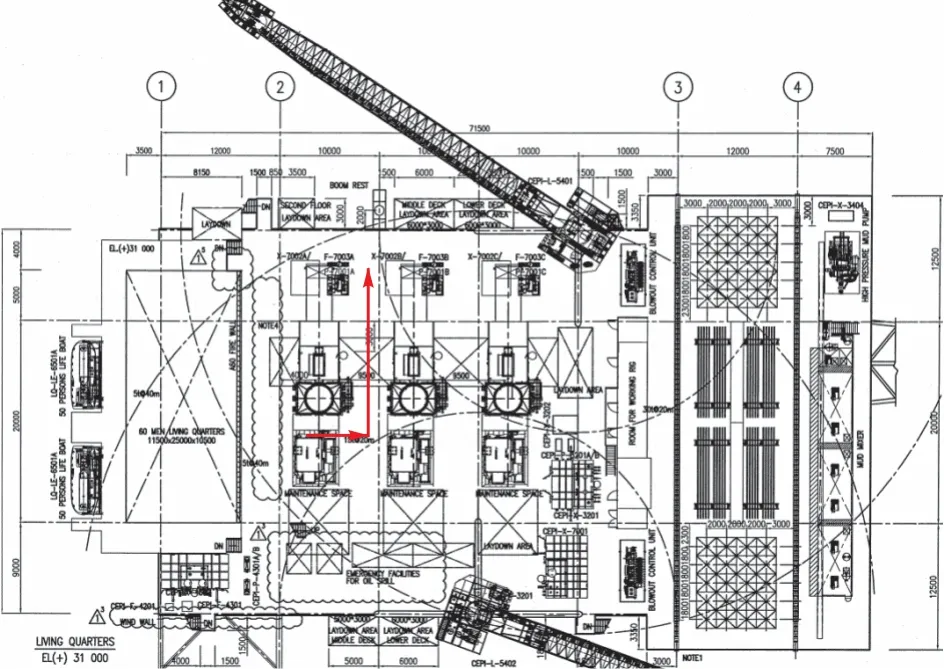

现场空间尺寸实际测量结果为高4000mm、宽3800mm,机组距离可吊装位置约为11130mm,且周边管道台阶障碍多,如图5所示。

图5 现场实际布局图Fig.5 Actual site layout

当燃气发生器出舱放置于小车上时,小车高度加燃机高度约1904mm+2756mm=4660mm。机组交换小车为螺纹调节高度,将重达15t的燃机放置于小车之上时螺纹处的调节非常困难,难以实现同步降高。为达到可吊装位置,小车需移动11130mm,行进路线中存在天然气管路、仪表气管路、柴油管路等众多需要拆除的管线,工程量大、风险高。且小车在行进过程中底部车轮与某工厂钢质地面接触面积小,大重量核心机放置时车轮因凹陷而无法移动还会造成钢质地面损坏,无法实现将燃气发生器运转至吊装位置的目的。

3 机组交换工装设计

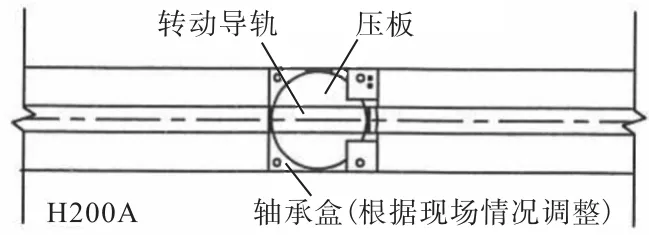

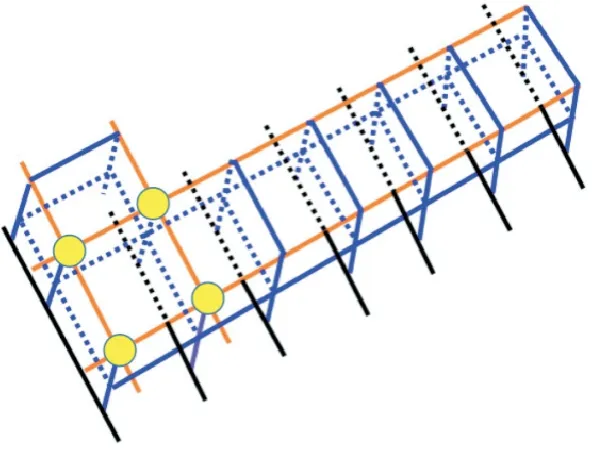

通过现场实勘,燃气发生器转运路由图如图6所示。原机组自带移动轨道滚轮,为最优化利用机组特点和降低施工难点,计划在某工厂钢制地面上布设工装滑轨与机组滚轮对接,工装滑轨交叉处加设转向轴承,以实现机组在工装滑轨上的变向,如图7所示。利用机组自身轨道滑轮和转向处转向装置实现了机组整体的横纵向移动,进而控制了燃气发生器在出舱路线滑移,工装结构简图如图8所示。工装滑轨底座 采用高强度螺栓进行连接,实现了滑轨布局简便和可重复利用。滑轨铺设时通过拼接实现了跨过现场管线阀门、燃气核心机在导轨上进行转运,现场管线等不需拆卸,减少了工作风险和工作量。

图6 燃气发生器出舱路由图Fig.6 Removal routing diagram of gas generator

图7 工装滑轨交叉处转向装置Fig.7 Steering device at cross of tool slide rail

图8 工装结构简图Fig.8 Schematic diagram of tooling structure

4 工装校核

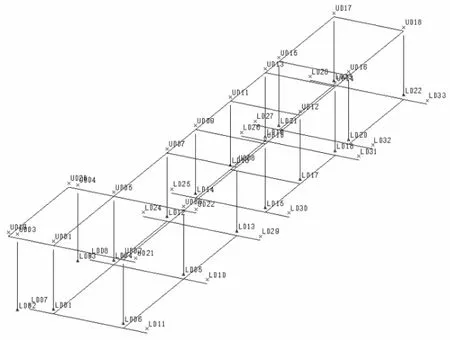

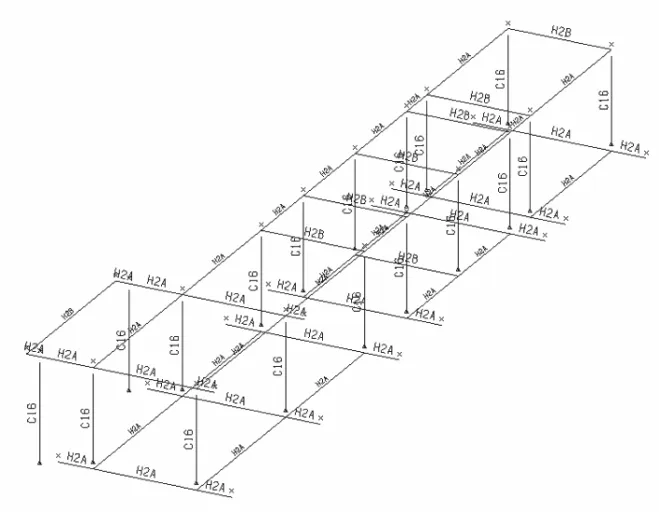

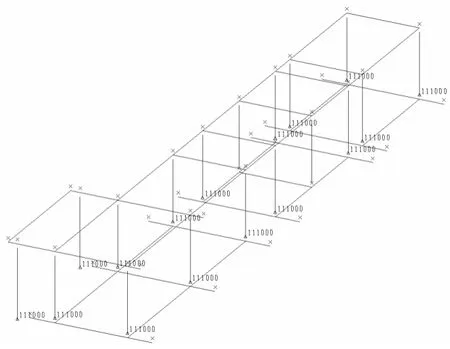

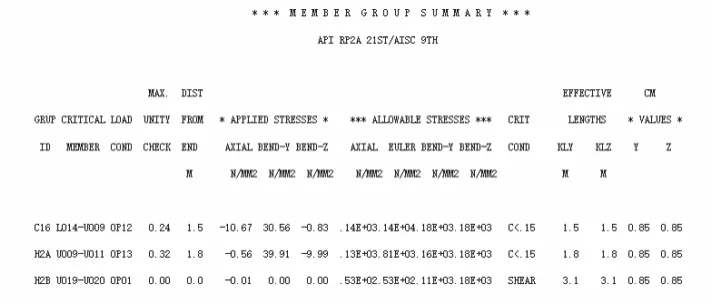

根据图纸建立了三维空间模型的框架结构,利用SACS海上结构设计分析软件进行了框架结构分析,结构基本载荷、设备重以1.1倍系数进行校核,满足美国石油学会标准(API)RP2A-WSD:海上固定平台规划、设计、建造的推荐做法,即工作应力法。图9是模型的三维视图,图10、11显示了模型的节点编号和单元组号。

图9 3D模型视图Fig.9 3D model view

图10 节点编号Fig.10 Node numbers

图11 单元组号Fig.11 Unit group number

结构底部立柱位置施加全约束,参见图12边界条件示意图。根据规范API-RP-2A计算所得出结果,如果所有杆件UC值均小于1,则在吊装过程中没有杆件超出许用应力。计算所得杆件UC值如图13所示。

图12 边界条件Fig.12 Boundary conditions

图13 杆件UC值Fig.13 UC value of rod

综上所述,该结构强度满足规范要求。

5 工装应用效果

该套工装于2021年8月使用于某工厂机组交换工作中,图14为现场实际使用效果。可以看出,该大型燃气轮机核心机应用此工装克服了原厂机组交换工具设计缺陷和现场附属设备的障碍,顺利实现了机组出舱。

图14 现场实际使用效果Fig.14 Actual application effect on site

6 结 语

根据燃气轮机所处工厂环境的实际限制和燃气发生器出舱的技术要求对原出舱工具进行了实用性分析,并结合现场实际难点和基于所分析的条件设计并校核了符合现场实际使用的工装工具。实践表明该套工装避开了原厂工具与地面接触面积小、难以移动等缺陷,可顺利完成燃气发生器的出舱交换工作。