某海上油田清管球收球筒工艺流程优化改造

2022-05-31陈启明

马 骏,陈启明,郑 武

(中海石油(中国)有限公司天津分公司辽东作业公司 天津 300457)

1 改造项目背景

海底管道通球作业是海上油田生产运行过程中的常规作业,其工作原理是将清管球按照要求放入发球筒内,利用管道流体压力将清管球向下游推动。由于清管球具有一定的过盈量,可以推动携带管道内的结垢、存液、腐蚀产物等杂物前行,最终到达海管末端的收球筒,从而实现提高管段输送目的、降低管道内腐蚀、保证管道清洁度等效果。海上某油田在进行注水海管收球作业时出现了泡沫清管球在收球筒中卡球破损现象,油田员工通过对卡球故障过程和设备内部结构进行分析研究,查找出了卡球原因并提出了具备可行性的改造方案,彻底解决了清管球在收球筒内卡堵的问题。

2 收球筒卡球故障

2.1 清管球卡球状况

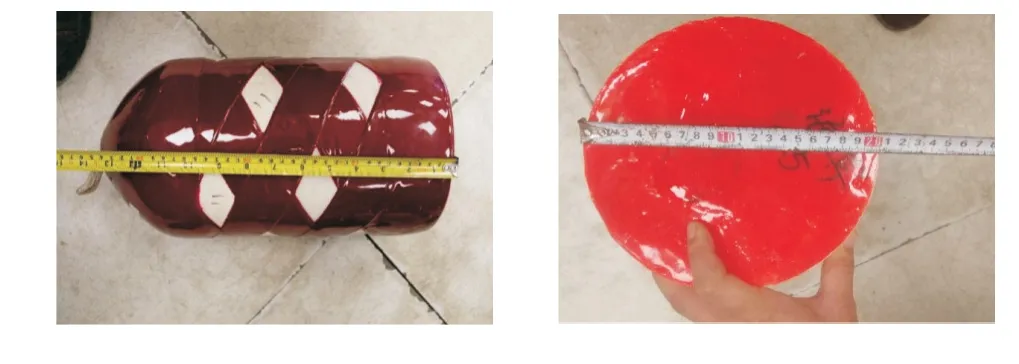

注水海管通球卡球位置出现在收球筒出液口的三通处,且球体出现了严重的变形、破损情况,如图1、2所示。

图1 通球前的清管球外观Fig.1 Appearance of pigging ball before passing

2.2 收球筒出液口卡球隐患

①由于出液口被清管球卡堵容易造成海管憋压,如果超过海管的极限压力,可能会造成海管爆 裂,后果严重[1]。

图2 通球后的清管球外观Fig.2 Appearance of pigging ball after passing

②球体卡球堵塞,高压信号传输至上游发球端的油田致使上游油田生产系统关停。

③破损的清管球体有可能进入下游设备,堵塞其他设备的进出口管线,给油田的生产带来安全隐患。

④卡堵的球体不易取出,给现场人员增加了额外的工作量和维修成本。海底管道处于水面以下,一旦管道因通球卡堵出现破损等故障,解卡维修复产将会产生巨额费用。

3 收球筒卡球原因分析

本油田注水海管设计内径尺寸为8in(203.2mm)海底管线,清管球收球筒尾端的设计管径为12in (304.8mm),清管球收球筒选用卧式结构,球筒相对于水平面有一个约5°的倾角,以便于接收拆卸检 测球。

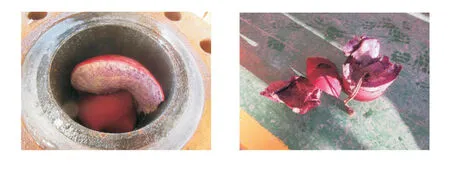

出现清管球卡堵的原因主要有设备设计缺陷、管内介质成分存在较多杂质、清管球材质尺寸选择不佳、人为操作失误等。本次通球过程中接收端过球指示器正常起跳,现场压力变化曲线也基本符合清管球进入收球筒的变化规律,可以判断清管球已经到达收球筒,但卡滞在收球筒内的某个位置。经现场作业员工拆卸解卡发现球体卡堵在收球筒出液口三通处。清管球由注水海管直线进入到收球筒的过程中,由于管径变大,清管球会在收球筒内出现倾斜。当清管球运行至收球筒出液口处时,由于流体的运行方向产生变化,对清管球球筒会产生一个侧向力,促使清管球随流体向下游方向运行,从而卡堵在出液口的三通 处[2]。球体运行示意图如图3所示。

图3 清管球运行轨迹示意图Fig.3 Diagram of pigging ball moving trajectory

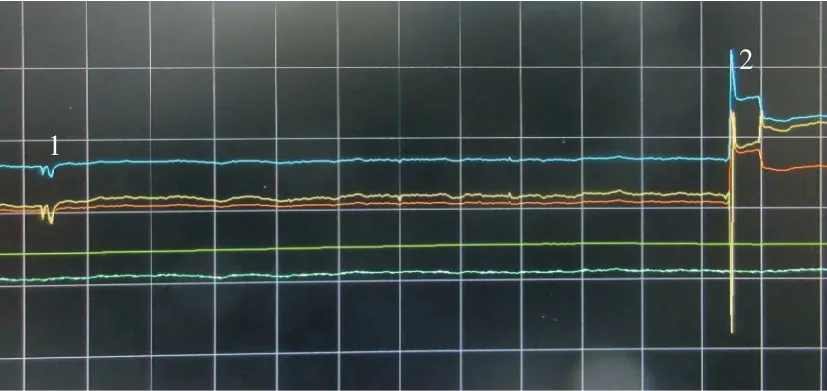

根据通球作业过程中的海管压力变化曲线如图4,泡沫球由上游发出时压力出现波动(图中①标),由3100kPa下降至2900kPa,发出后清管球在海管中运行时海管压力比较平稳。当清管球进入到收球筒后,2只过球指示器全部起跳,接收时压力呈阶梯形大幅波动(图中②标),首先由3100kPa瞬间上升至4600kPa,后下降至4000kPa,一段时间后再次下降至3500kPa。分析原因为清管球倾斜卡堵在出液口处,造成海管流通量降低,导致压力瞬间上涨,高压对泡沫清管球形成挤压力导致球体堵住出液口,又由于持续的压力作用导致泡沫球体变形,最终在出 液口三通处破损,减少了清管球对三通位置的堵塞 影响。

图4 收球压力变化曲线图Fig.4 Pressure curve

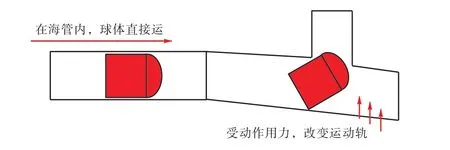

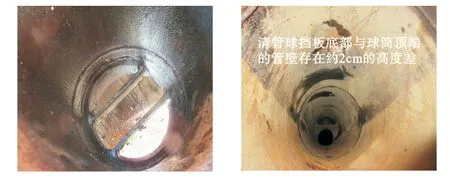

现场人员考虑,当清管球经过旁通时,如果旁通尺寸太大或管内介质流速太低,则可能导致球体停滞于三通处。经过资料查询和现场设备确认,收球筒出液口三通尺寸为6in(152.4mm),小于注水海管的内径尺寸,该设计尺寸不会造成清管球卡堵。注水海管在通球时的运行压力约为3000kPa,平稳运行时发球端和收球端的运行压差约100kPa,介质压头处于较高且连续平稳的状态,不会因为介质流速原因造成清管球卡滞。如果出液口三通处没有加设拦球格栅,也可能会造成球体卡到三通处。经现场开盖检查,注水海管收球筒加设了2条清管球的拦球格栅,但拦球格栅底部距离清管球筒顶端的管壁存在约2cm的高度差,形成了一个类似坑状的空间,如图5所示。现场分析正是由于2cm高度差的存在,给清管球的运动轨迹变向提供了更大的转向空间,当清管球受到不同方向外力的作用时更容易向低压端的三通下游偏移,再由于介质挤压导致泡沫球严重变形,最终卡滞在2块格栅之间,造成球体破损。

图5 收球筒拦球格栅图 Fig.5 Ball catching grille

根据球筒的布局结构进行了整体综合分析,确认卡球的根本原因如下:清管球到达收球筒后延惯性作用继续向球筒尾端直线运行,由于收球筒为便于接收取球设计为尾端倾斜向下与水平呈5°夹角的状态,倾斜向下的收球筒易在球筒尾端聚集液体,清管球进入球筒后对球筒尾端液体产生挤压压缩,使收球筒尾端形成高压,球筒尾端的高压通过球体和球筒之间的间隙沿球筒来液方向反向释放,从而给进入球筒的清管球一个倾斜的反向作用力;再由于本次采用的清管球为泡沫清管球,呈现为子弹头的形状,而清管球的头部为半圆形状,更容易受到其他方向力(非水平力)的影响而改变运行方向,使清管球整体向低压端转向,最终在收球筒出液口处变向、卡球;又由于拦球格栅底部距离清管球筒顶端的管壁存在约2cm的高度差,形成了一个坑状空间,为清管球的运动轨迹变向提供了更大的转向空间,加上拦球格栅的阻力作用,最终导致泡沫球变形、破损。

4 收球筒工艺流程优化方案

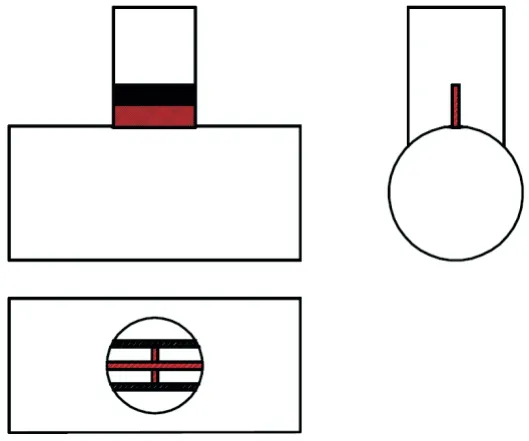

根据清管球卡球的原因,在不更改球筒规格、降低改造工作量且确保设备安全、可靠的前提下[3],现场人员设想在收球筒出液口的拦球格栅处再增添一条格栅填充收球筒处拦球格栅与管壁之间的高度差,以减少清管球的转向空间。同时在新增格栅的来球方向增加与收球筒管壁贴合的水平挡板,进一步保证球体不会向三通下游运转,可以更有效地避免球体进入三通孔内,起到保护清管球的作用,避免清管球被垂直的格栅划损的风险。其设计改进如图6所示。

图6 收球筒拦球格栅改造设计图Fig.6 Design drawing of ball catching grille

现场作业人员根据设计思路对注水海管收球筒进行改造施工,其难点为当水平挡板与球筒管壁贴合较近时会严重影响流体在收球筒出液口三通处的流动;当水平挡板与球筒管壁贴合较远时可能会对清管球形成水平方向的阻碍,高压作用下可能会直接切割损坏球体。经过数次调整新增拦球格栅的尺寸和结构,最终将原水平拦球格栅改进为迎来球方向的扇形结构,并与收球筒上管壁呈平行状态,如图7所示。 2处原设计中的拦球格栅中间增设一条新格栅,并四角焊接固定,保证其牢靠性。新增格栅底部的水平扇形格挡与球筒管壁设置1cm的间隙来保证流体的顺利流通。新增设挡板整体占用空间较小,基本上不会影响注水的流通量。由于收球筒尾端管径为12in,清管球尺寸约为8in,1cm的高度差不会影响清管球在球筒中的直线运行,球体可以顺利通过到达球筒尾端,保证了通球作业的顺利完成。

图7 收球筒拦球格栅实物图Fig.7 Physical diagram of ball catching grille

5 结论与建议

①注水海管收球筒工艺流程优化改造后接受上游通球7次,均未出现清管球卡堵、球体破损情况,清管球可以顺利进入收球筒到达尾端,收球时海管运行压力波动明显减小,未再出现阶梯型压力变化曲线情况。综合现场通球效果和数据参数比对,证明了收球筒工艺流程优化改造方案的成功,从根本上解决了收球筒出液口的卡球故障问题,保证了海管的安全稳定运行。

②此改造项目施工难度和成本较低,减少了因收球筒卡球造成的海管停运损失和操作人员的额外 工作量,且易推广,可以为今后解决类似问题提供 借鉴。

③收球筒工艺流程优化方案中需要根据油田设备的设计参数和尺寸进行多次实物的现场调整,设计新增格栅的尺寸时应充分考虑通球过程中清管球的运行轨迹、速度和海管的输送量,新增装置不得影响海管原有的设计要求。

④现场作业人员在通球过程中必须严格执行海管通球操作规程,选择无损坏、过盈量合格的清管球,在通球过程中必须准确监测管线进出口装置的压力、温度和流量,遇到异常现象及时进行沟通,快速解决通球过程中出现的问题;同时要对海管通球作业风险分析及应急方案进行完善升级[4],以适应现场实际生产动态。

⑤海底管线清管作业施工难度和风险较高,管道管径变化、管件复杂结构和内部介质沉积物都可能是造成通球卡堵的主要原因。在进行清管作业前要做好充分的调研,并针对管道系统特点和运行条件充分分析存在的风险,进行通球可行性论证,制定风险预防措施,以保证通球清管作业的可操作性和安全 性[5],在出现问题故障时能够及时排查原因、确认和维修复产。