机械设备焊接后补口的防腐保护措施探究

2022-05-31王国路王小力

王国路,王小力

随着焊接工艺技术的发展,研究高性能的焊接接口防护方法,通过先进的连接技术和熔镀技术,实现机械设备焊接后补口的防腐保护优化,改变焊接工艺参数的同时,提高机械部件的防腐性。当前对机械设备焊接后补口的防腐保护方法主要有化学方法、电极控制方法、电镀方法以及高压干法等,通过电弧控制,构建机械设备焊接后补口的防腐保护控制的环境结构模型,通过改变焊接工艺参数,结合电流脉冲控制方法,进行机械设备焊接后补口的防腐保护,提高焊接工艺稳定性。首先在不同焊接工艺参数下,建立机械设备焊接后补口的防腐的电化学试验和微观组织分析模型,通过焊接电弧的输出功率分析和焊层开路电位分析的方法,然后进行机械设备焊接后补口的脉冲模拟,通过脉冲电流熔镀的方法,进行堆焊层腐蚀性能分析,并进行数据分析,得出有效性结论。

1 机械设备焊接后补口腐蚀状态分析

机械设备焊接后补口的防腐保护是建立在对焊缝表面成形特征分析基础上,结合对磁场强度特征分析,在整个金属表面采用物理溶解等方法,进行区域腐蚀情况分析,在碳迁移对焊接接头特征分析中,采用焊接接头腐蚀性能微观参数模拟的方法,分析焊缝的微观细粒度特征,结合焊缝区和热影响区的化学作用特性,采用碳、碳- 锰的低合金钢等实现氧化反应控制,提高机械设备焊接后补口的耐腐蚀能力。当期,对机械设备焊接后补口腐蚀研究的方法主要有重量法、动态极化曲线法、电化学阻抗谱等。最早将交流阻抗技法应用在双电层和扩散性电极材料的防腐研究中,通过阻抗数据分析,建立动态极化曲线分析模型,实现对机械设备焊接后补口的焊接电压、脉冲峰值电流等参数解析,实现机械设备焊接后补口的防腐控制,工作电极试件如图1所示。

图1 工作电极试件

2 机械设备焊接后补口防腐参数解算及防腐优化

2.1 机械设备焊接补口预处理与预涂处理

目前,国内的补口机研制已形成系列,可适用于各种管径的长直管线内补口。补口机主要由行走控制车、喷涂车、除锈车、摄像检测车、内涂层质量检测仪以及同位素放射源组成,各车之间由万向节连接。先焊后补是在管道对口焊接安装完成后对焊缝部位实施防腐层内补口。补口时,将高压无气喷涂机送到管道内壁焊缝处进行喷涂作业,因此又称为内补口机法,这种补口类型也是当前管道内防腐采用的主流形式。考虑到不同类型的机械设备自身原材料存在差异性,造成设备自身在使用中存在稳定性差、结构性能较劣的问题,为了避免在进行机械设备焊接补口处理时,结构出现性能与参数异常,应在相关研究前,进行设备焊接补口位置的预处理与预涂处理。下文将对提出的内容展开进一步的分析。

进行机械设备焊接补口预处理主要是确保焊接时设备结构表层的清洁度,并对原有结构上的锈蚀与异物进行清除,通过此种方式,使机械设备焊接补口达到一种耐腐蚀的效果,也确保在后续的预涂工作时金属涂膜具有较强的附着力。目前,制造行业在此方面的主要使用措施有四种。其一为抛丸处理,此种预处理方式在实际应用中,可以将机械表层已经发生氧化的表皮层与铁锈残渣进行清洁处理,处理方法的作业效率较高,但在实际作业时,此种行为极易受到场地与作业环境的限制,出现抛丸异常。并且,提出的预处理方法存在使用中的局限性,无法满足浇薄材质钢板的处理需求。其二为干式喷砂处理方法,相比第一种预处理方法,此种方法的处理效率更高,在实际作业中,即便使用形状结构较为复杂的机械设备,絮也可以实现对整体结构表层的除锈与清洁处理,但此方法也存在一定的缺点,例如,方法在使用中的耗能较高,使用中会排放污染物质,一旦处理不及时或处理方法不当,便会造成严重的环境污染。其三为湿式喷砂处理方法,相比干式喷砂处理方法,此方法可以在处理中将水源作为辅助处理材料,可以解决上述提出方法存在的污染方面问题,但水体与机械设备金属表层发生解除后,会加剧表层的后续锈蚀。其四为喷铁砂处理法,此种预处理方法的表层处理能力较强、处理效率相对较高,即便是整体结构较为复杂的机械设备也可以使用此种方法进行表面处理,并且使用中此方法不会造成环境的污染,但仍无法避免方法在使用中存在的耗能高问题。综合上述对四种预处理方法的分析,可在实际处理工作,根据不同类型的机械设备,选择不同的处理方法,确保在预处理满足需求的同时,将处理耗能降至最低。

完成对机械设备焊接补口的预处理后,进行补口位置的预涂处理研究,可以将此步骤作为设备保护、装置涂装的前提条件,在处理时,可通过预涂的方式,将结构中一些边角位置或难以直接处理的接口位置,进行均匀涂漆,确保焊接补口预处理的完善性。综合上述对预涂处理的研究,可将预涂处理作为预处理的补偿步骤。大部分机械设备在完成焊接后,其补口位置的焊接点会先发生腐蚀,而此类位置也是设备上最难发现的位置,这些位置的锈蚀点会随着时间的流逝出现扩大化现象,从而加剧对设备的腐蚀,最终对机械设备在使用中的整体性能造成干扰。因此,在预涂处理时,应当注意此部分结构的处理,避免出现“因小失大”的问题。在预涂处理时,可将圆头刷头作为涂漆的工具,使用细头部位蘸取少量的涂料,按照“少量多次”的涂漆原则,进行死角位置的均匀涂抹,以此种方式,确保预涂处理可以达到既定的效果。

2.2 不同压力状态下的焊接电压电位值分析

在电极反应过程中,通过机械设备焊接后补口防腐控制,得到反应出金属腐蚀试件行为的微观参数分析模型,得到机械设备焊接后补口防腐控制的电极反应过程分析表见表1。正负电极间具有一定的电压,而且两电极间的气体介质应处在电离状态。对机械设备进行焊接时,通常是将两电极(一极为工件,另一极为填充金属丝或焊条)接通电源,短暂接触并迅速分离,电源保持两极之间一定的电位差,即可维持焊接工作持续进行。

表1 焊接电压和强度的关系分析表

根据上表1 可知,所采用的GB/T 8110 焊丝进行机械设备,在焊接后补口的防腐补焊设计中,可提高焊接材料的防腐蚀性,在WXC2.4DL1 型载人高压焊接系统中进行机械设备焊接后补口的防腐保护设计。

根据上述对机械设备焊接后补口的防腐接口的点位分析,应用Nikon-ECLIPSE-MA200 焊接平台,进行机械设备焊接后补口金属内部结构参数分析,建立机械设备焊接后补口的电极参数分析模型,采用Nikon-ECLIPSE-MA200 金相显微镜,进行对机械设备焊接后补口的微观组织形貌分析。

图2 机械设备未焊接前接口金相微观组织图

机械设备焊接接口组织形态变化可以通过分析焊接过程在金相微观组织变化上的反映得到。在合适焊接条件下,加热时间短,合金钢中的铁素体以初晶形态析出,形成了如图3 所示的微观形态。机械设备焊接完成在进行冷却过程中,焊接补口组织变化情况与冷却速度有关,在高温段焊接补口在显微镜观察下出现了条状形貌。

图3 机械设备焊接后补口金相微观组织图

2.3 基于底漆处理的防腐优化措施

在完成上述分析后,本章提出基于机械设备底漆处理的防腐优化措施,在此过程中,优选具有防腐性能的处理材料,按照预处理与预涂处理的方式,对机械设备焊接后补口进行均匀涂抹。然而,涂装质量无保证是该技术普遍存在的问题,主要体现在:涂层厚度不均匀、不稳定;长距离涂装作业时,因管道中部的干燥固化状态不易判断而使涂层不易控制,多次涂装时容易将管道中间部位前一次未干燥固化的涂膜破坏;涂敷器在管道内受管道变形度和焊缝的影响,行走速度不稳,使整个管道的涂膜均匀性受到影响。在涂抹前应做好对原始底漆的清洁处理,确保处理完成后,使用有机树脂、防锈蚀的彩色燃料、辅助化学试剂等,进行底漆的防护。相比常规的处理材料,采用此种混合材料进行表层的清洁处理,不仅可以提升机械设备表层材料的性能,实现对热处理焊接过程中损伤点的还原,同时也由于此类底漆处理材料中含有金属锌物质,使得材料的防腐性能呈现一种较优的使用效果。

完成上述处理后,进行机械设备焊接后补口的面漆处理,此处理步骤是机械防腐保护措施的最后一个步骤,也是直接影响到设备整体结构使用性能的关键环节。因此,需要按照标准化的处理流程进行面漆的处理,处理前的准备工作包括:补口位置表层清洁、使用砂纸打磨表层,使其保持较高的粗糙度,以此提高面漆材料的附着度。在此基础上,选择脂肪族丙烯酸聚氨酯材料作为面漆的主要构成材料,此种材料主要由助溶试剂构成,在使用中具有较强的耐水性与隔绝性,并且材料中含有大量的F-C稳定键位,可以避免的涂镀后出现自动脱落的问题。综合上述分析,实现基于底漆处理的防腐优化分析,实现对机械设备焊接后补口位置的防腐保护。

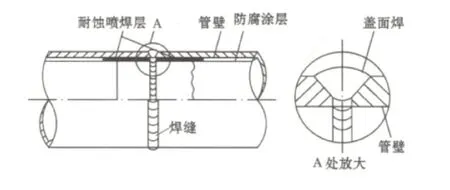

3 焊接后不补技术

焊后不补技术又称无内补口技术,即焊后无需再进行内防腐补口。其大体思路如下:在施焊前对管端内壁进行处理,如电刷镀、化学镀、堆焊、喷焊、喷涂耐蚀合金或其他材料,然后选择合理的焊接材料、焊接工艺等,在管道焊缝及其附近形成耐蚀防护体系。无内补口技术原理见图4。

图4 无内补口

4 实验测试

建立机械设备焊接后补口的防腐的电化学试验和微观组织分析模型,通过焊接电弧的输出功率分析和焊层开路电位分析的方法,采用德国IM6 电化学腐蚀工作台,进行机械设备焊接后补口的电机扫描,实验平台如图5 所示。

图5 实验平台

根据图4 的实验平台扫描的幅值从-300mV 到+300mV,得到机械设备焊接后补口正弦波的幅值是10mV,通过高压脉冲GMAW 与电化学工作站连接,构建机械设备焊接后补口的极化曲线分析模型以及电化学阻抗谱分析模型,得到机械设备焊接后补口的极化参数。

低环境压力下,焊接位置微组织成分主要为铁素体与渗碳体,组织均匀且致密性良好,随着环境压力的升高,组织中铁素体转为针状铁素体,当环境压力升高时,焊接补口的组织均匀性与致密性降低,因此更容易发生腐蚀。

根据上述分析,通过Nyquist 和Bode 分析机械设备焊接后补口的防腐能力,结合阻抗数值分析和环境压力特征分析的方法,实现机械设备焊接后补口的防腐优化设计,测试结果表明,机械设备焊接补口的腐蚀倾向随焊接电压增大而减小趋势,焊接电压越高焊接后补口的防腐能力越强。

5 结语

本文提出基于焊接工艺参数优选控制和脉冲电流层防腐控制的防腐方法。在不同焊接工艺参数下,通过机械设备焊接后补口防腐控制,得到反应出金属腐蚀试件行为的微观参数分析模型,建立机械设备焊接后补口的电极参数分析模型,进行机械设备焊接后补口的脉冲模拟,通过脉冲电流熔镀的方法,进行堆焊层腐蚀性能分析,并进行数据分析。测试得知,本文方法进行机械设备焊接后补口防腐设计的效果较好,防腐性能较高。但此次研究仅从一个单一的方面进行了防腐设计方法的测试,未能从多个方面对设计方法的可行性与有效性进行证明,因此,需要在后续的研究中,加大对设计方法的实验研究投入,通过多次实验与多组数据进行方法的进一步推断。同时,可在后期对防腐保护措施中增设机械设备保养环节,定期进行设备焊接位置的表层清洁,保持设备的干燥性,并及时发现设备在投入使用后的腐蚀现象,做好后期维修与养护,实现对腐蚀区域扩散的控制,将设备损失降至最低,实现对设备有效使用年限的提升。