激光超声检测技术在管道壁厚及焊接缺陷检测中的应用研究

2022-05-28刘茂

刘 茂

(武汉船舶职业技术学院,武汉 430050)

管道运输在气体、液体等物质的长距离运输中发挥着重要作用[1]。相比铁路、公路等传统运输方式,管道运输可在动力损耗、物流运输等方面节省成本投入。尤其在油气运输中,它可大幅度降低油气资源运输损耗[2]。近年来,随着我国石油、天然气工业的迅猛发展,油气管道规模不断扩大,油气管道安全事故发生风险随之加大。焊接缺陷作为当前引起油气管道安全事故的主要因素,采取有效措施对管道焊接缺陷进行检测,以确保焊缝质量和焊接完整性,可为管道焊接结构性能与寿命提供重要保障[3]。传统超声检测技术受接触式检测、需要耦合剂等限制,检测结果误差较大,影响管道安全事故的有效预防。为寻求一种精准、灵敏的检测方法,本文对激光超声检测技术在管道壁厚及焊接缺陷检测中的应用价值进行实验分析。

1 激光超声检测技术概述

激光超声检测技术是一种非接触、高精度、无损伤的新型检测技术。它借助激光脉冲激发被检测工件产生超声波,通过激光束对超声波的传播进行探测分析,以获取工件厚度、材料参数及表面缺陷等信息[4]。现阶段,激光超声检测技术可被分为非干涉检测技术和干涉检测技术两种。前者基于超声波传播期间所造成的工件表面形变或反射率变化,通过对光反射方向和强度产生的变化进行检测,实现工件缺陷检测;后者主要利用超声波会导致工件表面发生微位移的特征,通过对工件表面微位移造成的光束相位或频率调制变化进行检测并将其转化为电信号,进而达到精准检测工件缺陷的目的[5-7]。干涉检测技术种类繁多,不同类型技术功能大同小异。但是,相比其他干涉检测技术,双波混合干涉检测技术具有结构简单、性能稳定、系统紧凑等特点,对低频扰动的敏感性也相对较低。该技术所涉及的参考光空间相位自动匹配机制,可实现来自工件表面多个散斑的同时接收,聚光能力更强,使其在粗糙表面的检测中更具优势[8-10]。

2 激光超声检测装置原理

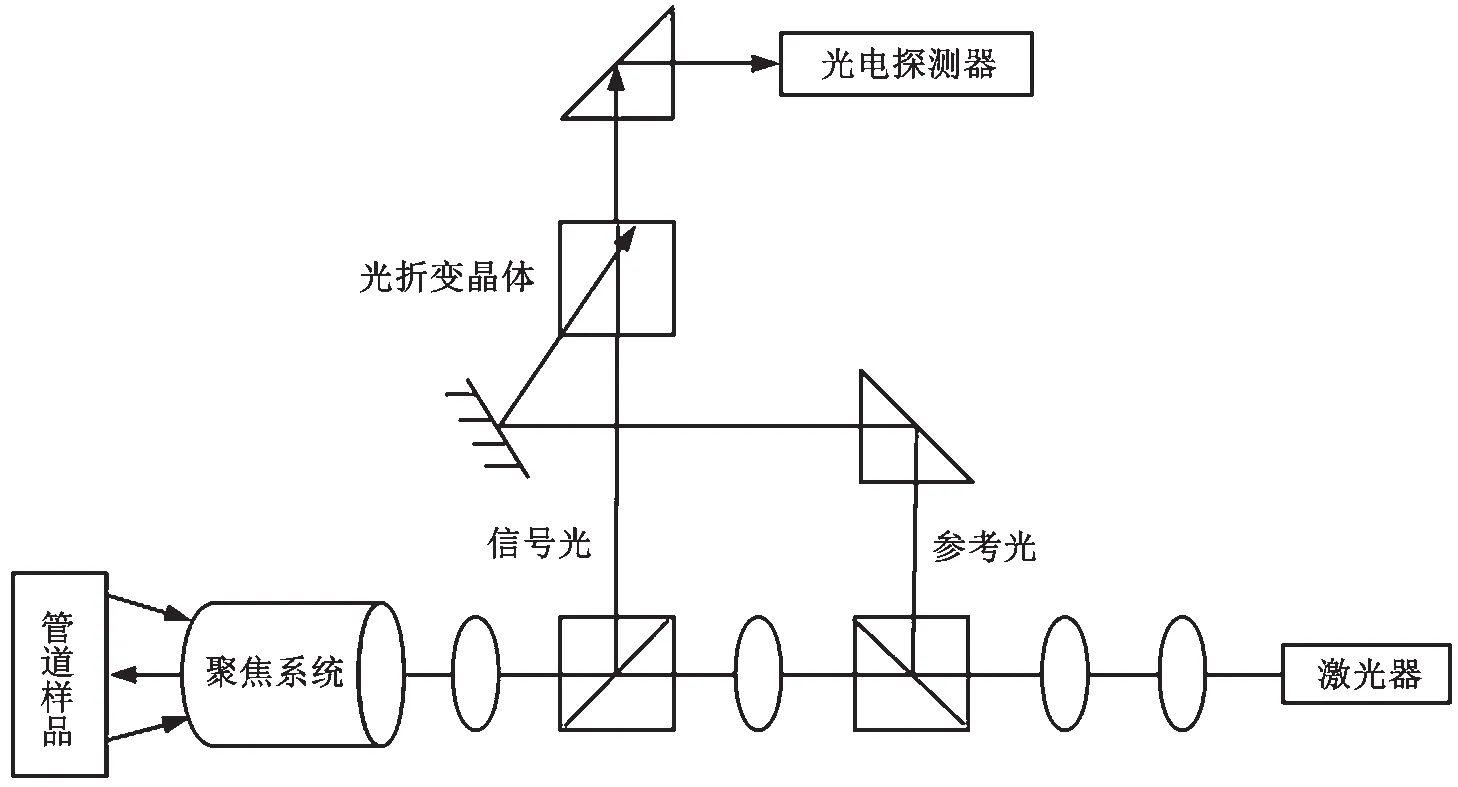

为了更好地体现激光超声检测技术在管道壁厚及焊接缺陷检测中的应用价值,本文利用双波混合干涉检测技术设计激光超声检测装置。如图1所示,该装置检测光源选用532 nm连续激光器。连续激光器发出的激光经光束整形,通过分束镜分成参考光和检测光两束光源。参考光会在完成两次反射后到达光折变晶体,而检测光会通过多个光学器件和聚焦系统到达管道表面。此时,由检测光反射产生并携带超声信号的信号光,会在经过聚焦系统和反射镜后到达光折变晶体,随后在光折变晶体光栅信号光和衍射参考光干涉影响下到达光电探测器并转换为电信号,以实现管道壁厚和焊缝缺陷的精准检测。

图1 激光超声检测装置光路原理图

3 激光超声检测实际应用

本文借助基于双波混合干涉技术的激光超声检测装置,对管道壁厚及焊接缺陷进行检测。超声激励选用KL-M(S)型Q开关Nd:YAG激光器(武汉宜美),激光脉冲能量400 mJ,频率10 Hz,激光光斑直径1.5~8.0 mm(可调节)。打开激光器开关后,脉冲激光经分光镜分为两束激光:一束能量20 mJ(约5%)的激光经衰减由光电探测器接收,并转换为电信号,将其视为信号采集触发信号;另一束能量380 mJ(约95%)的激光经透镜聚集达到管道样品表面并激发超声信号。该超声信号由超声信号检测装置完成接收与检测,随后转换为电压信号并输出。经信号采集处理,该信号最终会显示于屏幕。本文选用2.5 MPa 800DN焊接不锈钢管作为管道样品,管道实测壁厚15.07 mm,另在钢管内制作长2 mm、深7.5 mm的焊接缺陷。

3.1 激光超声技术检测管道壁厚

如图2所示,运用激光超声技术检测管道壁厚时,激光器发出激光经透镜聚集后达到管道样品表面的激励点,同侧放置激光超声检测装置对检测点返回信号进行接收处理。调整激光器与激光超声检测装置的位置,确保激励点与检测点之间拥有一定的距离。检测过程中,逐步提升激光脉冲能量,通过促进超声激励模式不断趋近于热弹与烧蚀的临界点,以确保接收到的超声信号拥有更高的信噪比。

检测结果显示,获取的超声波形图清晰显示激励波、激励时产生的冲击波及管道样品地面回波。地面回波于激励波产生后5.11 μs时出现。超声波在钢管中的速度为5 950 m·s-1。经计算,检测到管道样品壁厚为15.15 mm,检测误差为0.08 mm,引起检测误差大小与激励点和检测点之间的距离有关。

3.2 激光超声技术检测焊接缺陷

采用以上方法对管道样品内焊接缺陷进行检测,获取超声波形图显示,缺陷回波于激励波产生后2.56 μs时出现,超声波在钢管中的速度为5 950 m·s-1。经计算,检测到管道样品焊接缺陷为7.62 mm,检测误差为0.12 mm。与管道壁厚的检测相同,由于激励点与接收点之间存在一定距离,导致检测结果偏差相对较大,且缺陷深度越小造成的检测偏差越大。因此,选用激光超声技术检测焊接缺陷时,可根据激励点与检测点之间的距离,去掉由此因素引起的偏差数值,即可有效降低该方法检测出现的误差值。

4 结语

本文充分结合目前管道焊接检测的实际需求,基于对激光超声激励和检测原理的研究结果,构建一款以光折变晶体双波混合干涉技术为基础的激光超声检测设备,且在设备构建过程中充分融入集成化设计原理,有效缩小了设备的整体体积,使得设备操作具有更高的便捷性与灵活性。管道焊接缺陷检测是油气管道运输管理中的重要环节。激光超声检测技术可实现管道壁厚及焊接缺陷的精准检测,可为油气管道安全事故预防工作的有序开展提供保障。