激光精密加工成型技术及产业化应用

2022-05-27李嘉宁

张 曌,李嘉宁,2

(1.山东建筑大学 材料科学与工程学院,山东济南 250101;2.济南森峰激光科技股份有限公司,山东济南 250107)

0 前言

激光加工技术是一种利用激光束作用在物质表面或内部进行焊接、表面处理和微加工材料的先进制造技术,涉及电、光、材料等多门学科[1]。由于该技术生产效率高、易实现自动化和环境污染较小,已被广泛应用于汽车、电子电器、航空、冶金、机械制造等工业领域[2]。与传统材料加工方式相比,激光加工具有能量集中、非接触加工、无污染、安全可靠等优点,是工业生产中重大技术突破。激光加工设备工作能量密度达(106~1012)W/cm2,通过改变激光参数可加工金属、聚合物、陶瓷及其复合材料等多类型材料[3,4]。激光成型是将激光覆层与其他快速成型方法结合;如快速铸造将激光与传统铸造技术相结合,利用激光对单层粉末烧结成型,降低铸造时间与成本;锻压激光快速成型将激光与连续点式锻压技术相结合,得到成型精度高、形状复杂并与锻件在形状结构上保持一致的产品;激光电弧复合焊接成型将电弧焊与激光焊的优势相结合,提高了焊缝质量、减少气孔裂纹等缺陷产生,改善焊接接头适应性。激光的极冷极热特性有利于高纯度表面纳米晶粒产生,因其吸附效率高、催化活性强被用于生物医学、催化及材料表面改性[5,6]。激光增材制造技术作为新型激光加工方法,学者通过改进原材料的制备方法、优化激光加工性能、建立不同工艺路线等发挥激光增材制造技术潜力,增加工业应用效益[7,8]。全威等[9]论述了激光加工技术在汽轮机叶片中的应用情况,在高附加值零部件的制造与再制造方面显示出特有的应用价值。针对航空发动机涡轮叶片气膜孔的复杂加工要求,蒋其麟等[10]通过激光精密加工技术在不锈钢涡轮叶片上加工出81 个高精度、高质量的气膜孔,结果表明孔径定位精准,形状与大小标准,孔壁光滑,无明显加工缺陷,实现了高效率、高精度的气膜孔加工。

1 激光精密加工成型研究现状

激光器作为绿色加工技术的重要支柱,在材料加工领域得到广泛应用[11]。当前激光器年产量飞速提高,各项科研成果逐步转化为生产力,极大提升了传统加工业水平。YAG 激光器与光纤激光器因其较高的加工精度逐渐成为国内外光电领域的研究对象,多用于热变形小、污染小的微型元器件,拥有广阔发展空间[12,13]。国内将激光器应用于复杂精密零部件成型,充分发挥激光加工技术快速灵活、可靠性高等特点,使激光加工成为精密制造的主力军,也是制造业中的一大技术革命[14]。国内外学者通过激光双光束焊接技术降低飞机壁板T 型结构的重量,减小蒙皮表面形状误差及气孔率,成为航空航天制造领域的重点发展技术[15,16]。美国与加拿大等公司将激光焊接技术应用于发动机涡轮叶片的修复,德国一公司研发出可用修复整体叶盘叶片的激光焊接技术[17]。周庆祥等[18]对激光-MIG 复合焊后的列车薄壁型材进行检测,X试验检测与有损实验证明焊接性能良好,焊缝达合格标准。席明哲等[19]将激光修复与点式锻压技术结合,在保证修复形貌与锻件一致前提下,提高了TA15 钛合金屈服强度、抗拉强度及塑性,解决了传统锻造工艺复杂、材料利用率低的难题。未来,在激光技术与计算机控制技术的结合下,将不断提高加工自由度与生产效率,创造绿色、高效、低成本的生产模式;在激光技术与增材制造的不断融合发展下,将逐步代替传统加工工艺等减材制造产品,实现工业领域新发展。

1.1 激光精密焊接

传统焊接工艺难以满足元器件向微观化、小型化发展的需求,激光焊接是利用高能量密度激光束作为热源进行焊接的一种加工手段,由于其高精度、高能量密度等特点可弥补小型元器件焊接的诸多难点,对特殊结构及材料焊接具有重要意义。方泽等[20]采用远程激光焊对天窗加强环及与其标准件进行焊接,在成本可控情况下,生产效率及综合性能较电阻焊有明显提高;由于材料自身微观化和小型化使刚度下降,结构服役可靠性及装配精度由于焊接变形及残余应力存在而降低,对焊后缺陷准确预测对激光焊接应用具有重要意义。许海亮等[21]采用有限元法和热源模型法研究了脉冲激光焊接对316 不锈钢超薄板残余应力和焊接变形的影响,结果表明试样变形形貌为横向凹陷和纵向凸起,实际温度场变化和热循环模拟结果吻合。哈尔滨焊接研究院通过激光-电弧复合焊接完成长度25m 车身大部件连续焊接(如图1),通过对焊接工艺的研发与整体设计、焊后检验等环节解决了金属焊接变形问题,相比于传统焊接手段效率得到提高,热变形减小了70%~90%[22]。

图1 25m 通长型铝合金车体大部件激光-电弧复合焊[22]

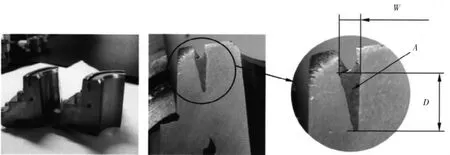

激光焊接凭借其优良性能已正成为异种金属及齿轮加工制造业的主要连接方法;激光复合焊接技术也依靠其效率高、节能环保等特点在制造领域得到应用。Khajanchee 等[23]通过改进激光功率和焊接速度,采用CO2激光焊接使焊接接头获得实际生产所需的焊接深度、宽度及强度,成功地应用于16MnCr5 合金钢汽车齿轮的连接(如图2 所示)。

图2 激光焊接齿轮同步器装配照片[23]

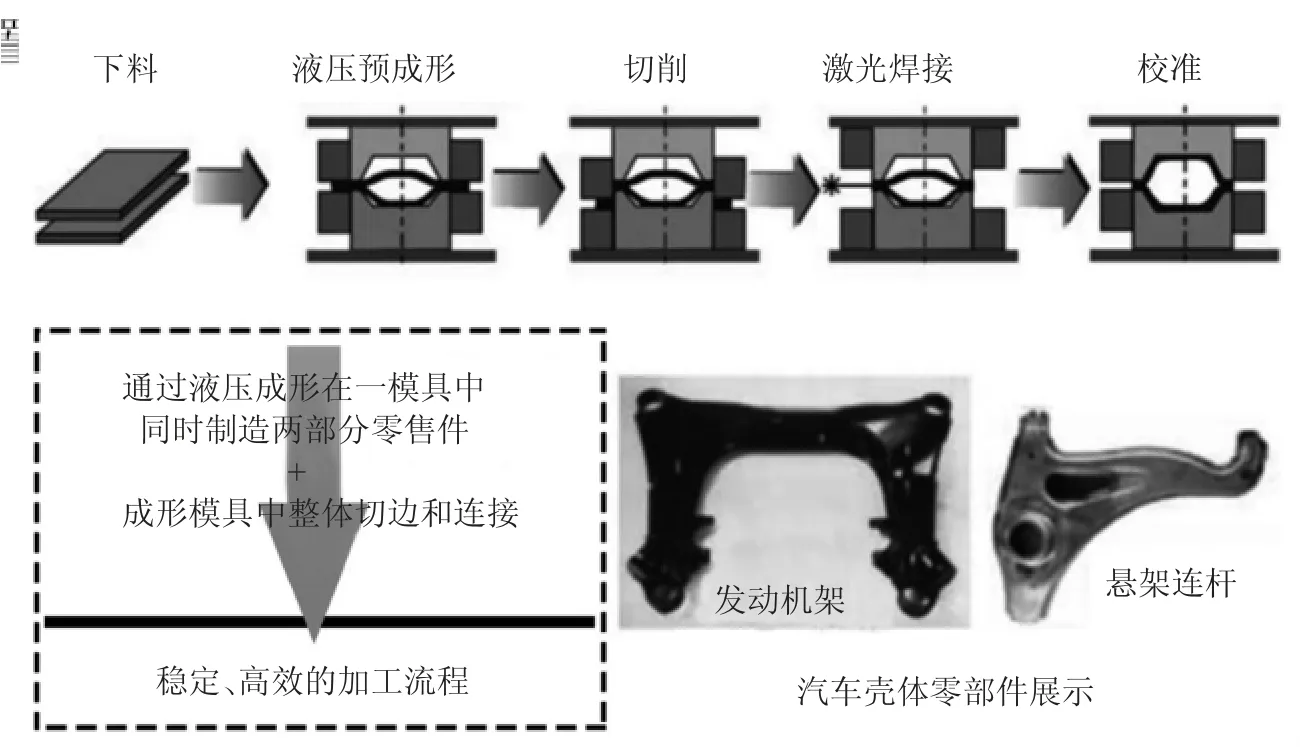

Hong 等[24]将镀锌钢的激光焊接与镀锌钢的电阻点焊进行了比较,并通过改变焊缝结构、改变元素成分、利用脉冲激光和去除镀锌层来提高镀锌钢的激光焊接质量。结果表明,镀锌钢激光焊接过程中锌的蒸发会破坏小孔稳定性、促进孔洞形成。通过预去除锌涂层、改变焊缝结构及化学成分、使用脉冲激光束等可减少锌蒸汽的不利影响;镁合金易受到氧化物夹杂和压铸过程中产生的孔隙凝聚的影响,减少激光与镁合金工件之间的相互作用时间可抑制气孔的生长;铝合金焊接件易产生裂纹,减缓凝固速度可有效防止铝合金焊接件的凝固开裂(如图3),得出在工业装置中实施这些技术的可行性。

图3 激光焊接在铝板液压成形中的应用[24]

材料长期使用性能因耐磨性和尺寸稳定性等因素显著降低,表面处理对金属和合金物化特性具有重要意义。材料表面增强取决于增强类型、工艺参数等,对于特定的基体和增强体的化学成分及其制造温度用传统增强手段如等离子喷涂、电镀等难以在基体和增强体颗粒之间实现冶金结合;通过快速加热和冷却方法,对合金表面形貌进行激光处理成为制造精确微观结构最有效方法之一[25,26]。激光处理时,不同工艺参数、涂层成分对复合材料组织及性能有极大改善。常用激光表面处理手段有激光熔覆与选区激光熔化[27]。

1.2 激光熔覆

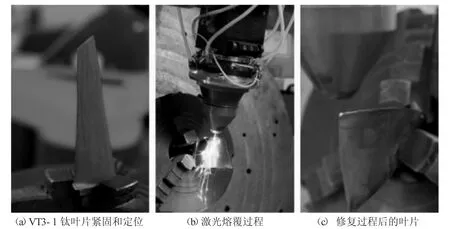

激光熔覆技术是一项集激光技术、计算机辅助制造技术和控制技术于一体的新型多学科表面强化修复技术,具有高能量密度及良好方向性,在激光作用下熔覆粉末在基体表面快速熔化凝固,形成高性能涂层[28]。在航空航天、石油化工等工业领域中,不同机器部件处于高温高压环境中易磨损腐蚀;激光熔覆技术以其稀释率低、热影响区小、冶金结合良好等优点广泛应用于机械零件的修复和功能涂层中[29,30]。李会山等[31]利用激光熔覆技术对模具进行修复,通过优化激光工艺参数、加工前预热等方法增强抗磨损及抗机械损伤能力,提高模具修复质量。Yang 等[32]针对激光熔覆材料利用率低、成本高的问题,采用回收的车削加工废料作为熔覆材料,在30CrMnSi 基片表面制备30CrMnSi 激光熔覆层,显著提高基材的硬度、耐蚀性和耐磨性完全符合绿色制造和节约资源的要求。如图4 所示,Pascu 等[33]采用Metco 4010 粉末作为涂层材料,通过脉冲激光熔覆工艺修复VT3-1 钛喷气发动机叶片,结果表明涂层和基体间获得完美冶金结合,熔覆层致密无缺陷,具有均匀魏氏组织。余敏等[34]采用激光熔覆技术对轮轨、制动盘、车轴等耐磨部件进行修复,从热影响区对组织演变及服役性能的影响、残余应力的影响、稀释率较高三方面综合考虑,并对未来激光熔覆技术在轨道交通领域的应用与发展做出推测。

图4 脉冲激光熔覆工艺修复VT3-1 钛喷气发动机叶片[33]

1.3 选区激光熔化

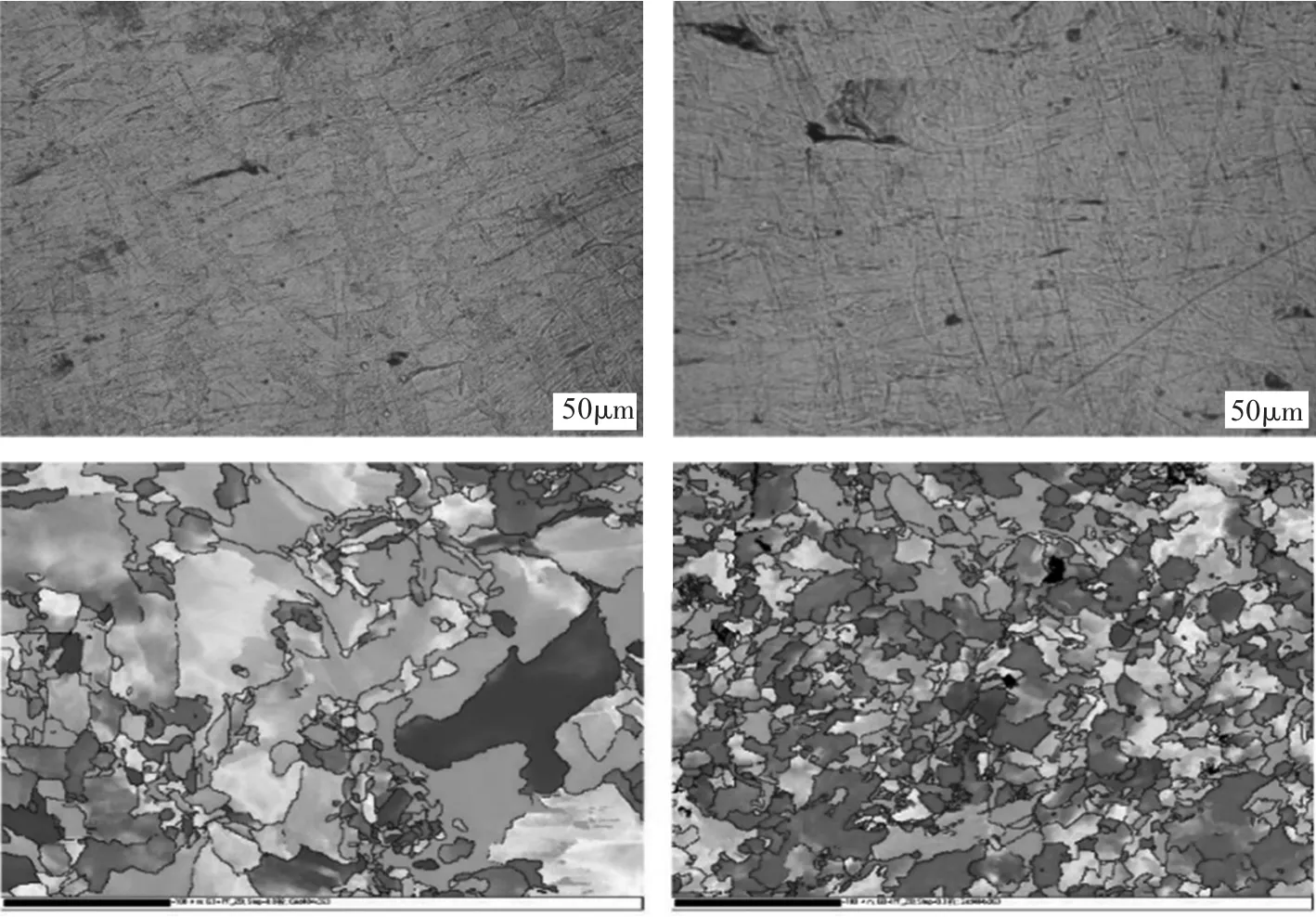

选区激光熔化技术(SLM)是一种制造复杂几何形状或化学梯度的金属零件增材制造技术[35]。在SLM 中,熔池以极快冷却速度凝固,细化组织结构,增强机械性能。SLM分为以下三个步骤:粉末快速熔化确定熔池金属均匀性与流动性、熔池快速凝固确定微观结构成形和涂层快速再加热改变微观结构,最终材料力学性能得到改善[36]。蒋佳斌等[37]通过添加LaB6稀土材料增强316L 不锈钢件力学性能,如图5 所示,LaB6/316L 试样内部组织明显细化,平均晶粒尺寸约6.0588μm,显著提高材料显微硬度、拉伸强度、屈服强度及耐磨性能。Gu 等[38]研究SLM 制备纳米TiC 增强复合材料平台支撑结构的微观结构。通过将激光能量线密度从225J/m 增加到300J/m,纳米TiC 增强体严重团聚,沿晶界和晶粒内部均匀分布。纳米颗粒的形貌由不规则多边形转变为近球形,材料机械性能显著提高(如图6 所示)。使用激光进行表面处理或改性将提高微观结构性能,从而使工件具有更广阔使用范围。

图5 SLM 成形样件的组织图(左侧为316L,右侧为316L/LaB6)[37]

图6 复合材料平台支撑结构[38]

1.4 激光烧结精密铸造

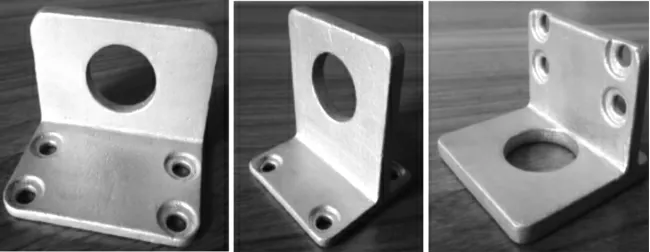

随着工业科技的发展,传统铸造的方式存在效率低、精度差等难题;激光烧结技术已被应用于熔模铸造及消失模铸造等领域中,极大提高生产效率,降低生产成本。邵中魁等[39]使用激光烧结技术获得高尺寸精度及成型质量良好的精密铸件,通过质量评估确定铸件精度达CT6 级,在工艺、效率及质量方面都得到提升,可实现小批量快速生产(如图7)。吕乐华等[40]通过调节激光功率、烧结间距及厚度等获得可降低实际生产周其余成本的最佳工艺参数,提高砂芯表面精度及强度,为实际生产提供理论依据。

图7 零件支架的精密铸件[39]

2 展望

激光加工成型技术利用高能激光束作用于材料表面,在工业生产中利用激光高适用性和灵活性用于材料焊接、表面改性、精密铸造等;作为工业领域重要加工手段,加工过程可控性及高效性使加工效果多样化,且适用于微纳米尺度材料的加工,实现表面完整性更好、几何公差更好、精度更高、加工成本更低、生产率更高、加工时间更短的产品,提高硬脆材料在工业应用中性能,极大提高铸造、锻压、焊接生产效率与生产水平。在未来发展中应加强探索与其他加工方式的复合,将表面化学改性和微纳米特征制造相结合,进一步扩大激光成型工业生产应用范围。