车身开闭件包边品质控制方法

2022-05-27吕凡,李平

吕 凡,李 平

(东风本田汽车有限公司,湖北武汉 430056)

1 引言

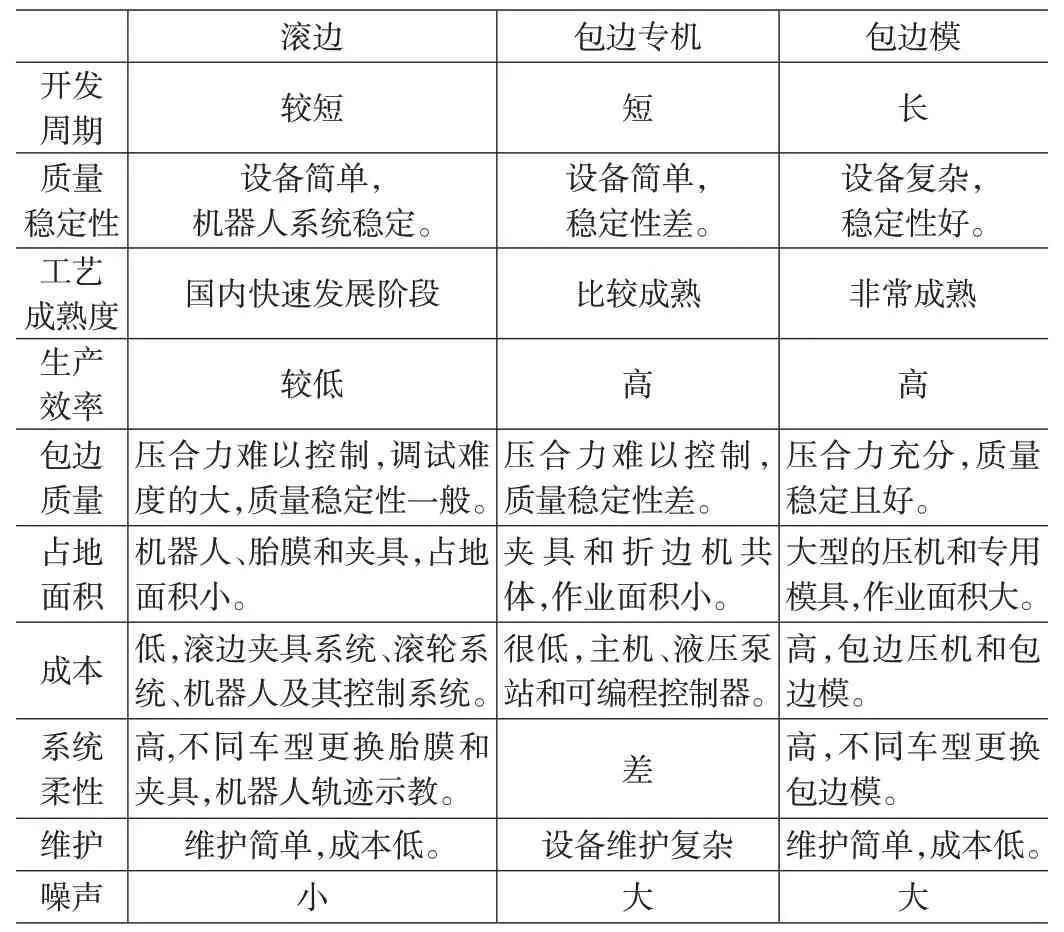

汽车开闭件为提高刚性和强度,提升美感,通常会对其做包边处理。目前包边工艺有3种方式:①滚边;②包边专机;③包边模。3种方式各有优劣。表1将3种工艺方式简单作对比。

表1 3种包边工艺对比

目前国内主机厂开闭件基本都使用滚边或包边模的方式。由于包边模质量稳定性好,生产效率高等特点,我司一直采用包边模包边,因此下文重点介绍包边模包边工艺的品质控制。

2 包边模工作过程

包边模通过上型模的导向销和压料芯共同作用定住内板位置精度,下型模通过下型定位块与外板轮廓保证外板位置精度,预包镶块与压合刀依次作用于外板上完成包边作业。

2.1 包边模包合过程

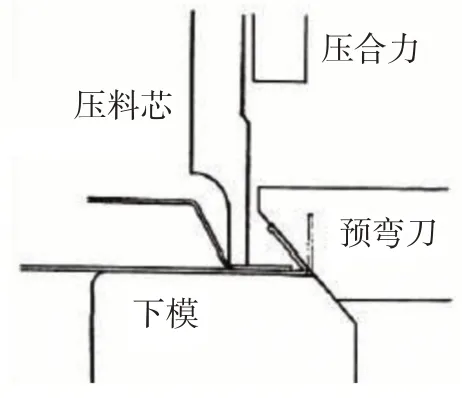

包边模包合工作顺序:①扣合完成的内外板放置在下型模中;②上型模下压,导向销与压料芯接触内板;③预弯机构运动,预包镶块前进;④预包镶块完成预包(见图1),预包镶块开始后退;⑤预包镶块退回,压合刀压平外板(见图2);⑥上型模上升。

图1 预包完成示意图

图2 压合刀作业示意图

2.2 包合过程内外板部品变化

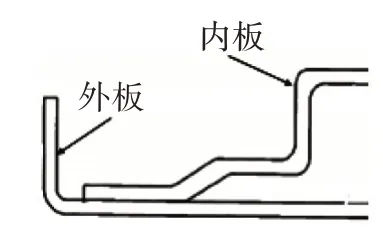

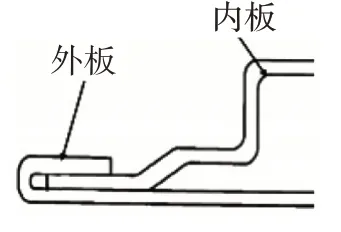

包边前将内板件放入外板件中状态(见图3),在预包镶块的作用下使外板的翻边角度由95°~110°变化为35°~55°,预包边后的状态(见图4),然后,在压合刀的作用下,使外板翻边部位与内板贴合,完成终包边,终包边后的状态(见图5)。

图3 包合前状态

图4 预包状态

图5 包合后状态

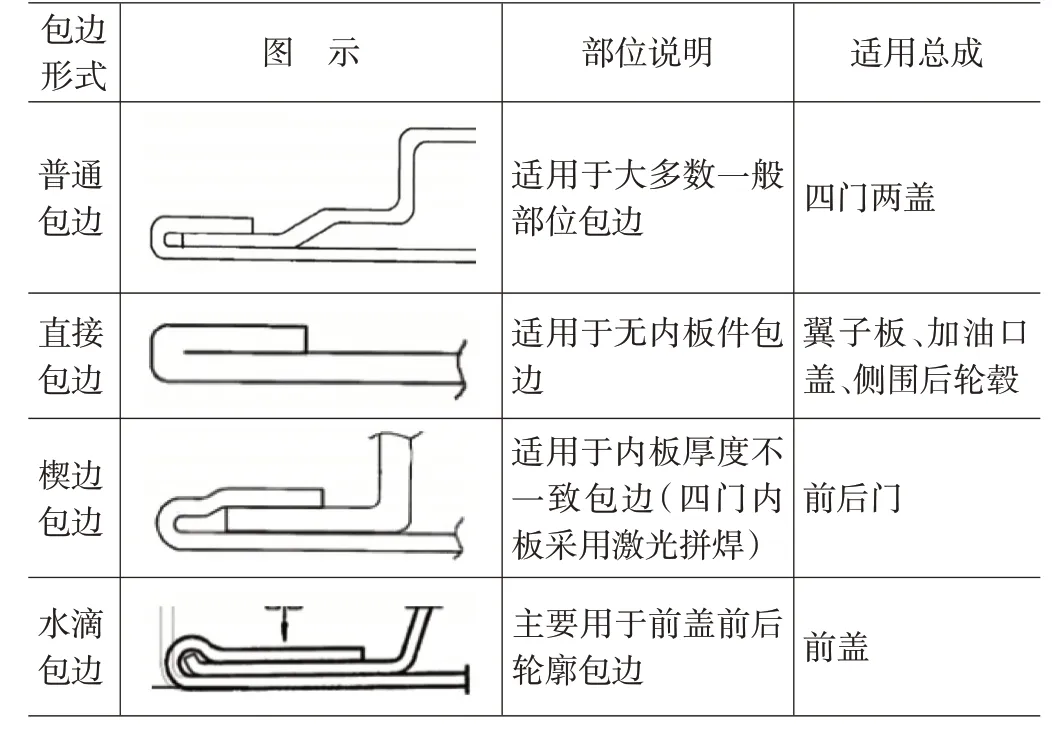

3 包边种类

对于不同制件需要采取不同包边形式,常见的包边形式可分为四种,普通包边、直接包边、楔边包边、水滴包边,表2是4种包边形式。

表2 4种包边形式

4 包边品质及控制方法

包边品质对开闭件品质极其重要。开闭件做为重要的车身外观件,需要兼顾外观型面品质和尺寸精度要求。

4.1 外观型面

汽车制造市场的竞争加剧和顾客不断提升的美感要求,一款具有流畅完美的造型的车往往更易在市场获得顾客青睐。开闭件做为车身造型的重要部分,其外观型面就更需要得到保障。

常见的包边外观问题有:

(1)钣金凹凸。

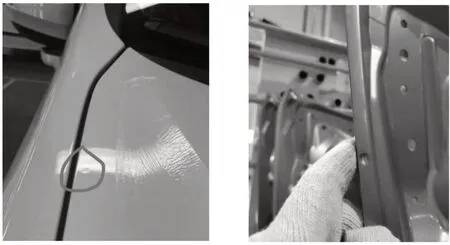

引起包边后钣金凹陷发生因素有很多:①来件不良,内、外板钣金凹凸会导致包边后产生钣金凹凸;②内板工艺凹台(冲压加工内板时防止零件窜动,用来增加摩擦力),如图6所示;③下型模具胎膜受损,表面凹凸;④下型模具预包镶块与外板翻边角度不匹配,造成这种事项的原因有可能是预包镶块制作不良或磨损导致,同样也有可能外板翻边角度过大导致;⑤包合刀接刀口匹配不良;⑥模具内存在异物,如焊渣、来件带入的异物等。

图6 内板工艺导致包边钣金凹陷案例

根据因素②,内板工艺凹台造成钣金凹陷,改善方法:①取消内板单品凹台(需与冲压工艺共同确认,并获认可);②调整压合刀,将该处不做压死处理,该方式对于内板轻微缓凹陷可以缓解。内板凹陷过大(见图7)只能通过方法①缓解。

针对图7包边凹陷,尝试调整包合刀,使内外板间隙达6.5mm,但用油石打磨还是可见轻微凹陷,只是与初始状态相比较有较大缓解。针对包合后内外板间隙也有相关标准(见图8)。

图7 内板包边凹陷

图8 包合后内外板间隙图示

根据因素③,下型模具胎膜磨损状况不同体现在总成的状态也会不同。胎膜凹点,一般该凹点位于包边边缘内,总成对应位置附近产生凹陷;胎膜条状磨损,加工的总成对应位置也会产生条状凹凸(见图9)。

根据因素⑤,包合刀接刀口匹配不良造成钣金凹陷通常会导致外板与包合刀接触侧产生明显扭曲(见图10),此原因导致钣金问题只需优化包合刀接刀口不平整问题。

图10 包含扭曲

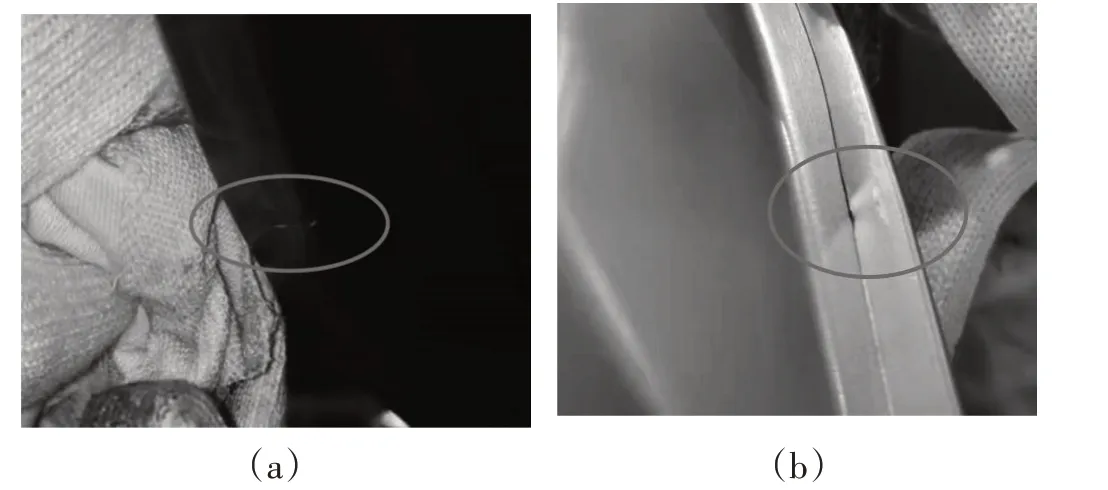

(2)倒边。

倒边指的是包合后门外板翻边未向内板侧翻,而是向另一侧翻或者外板翻边重叠,如图11所示。造成倒边原因是预包镶块角度与外板翻边角度不匹配,解决方案两种:①减小外板翻边角度;②补焊预包镶块,增大预包镶块角度,如图12所示。

图11 翻边重叠

图12 倒边解决方案

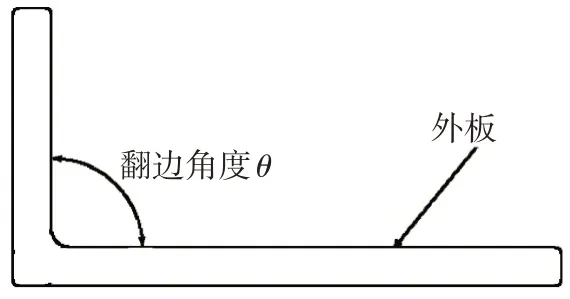

外板翻边角度90°≤θ≤100°,若过大制件表面有可能出现回弹等质量问题,特殊情况下可以放大到110°(此时要增大过翻边量),如图13所示。

图13 外板翻边角度

(3)外板未包住内板。

外板未包住内板指外板翻边经包边模作用后,内板修边线依然裸露在外面(见图14)。造成该不良因素有:①外板翻边高度不足或内板型面回弹;②内板轮廓修边过短;③外板在下模中定位偏差,在包合过程中外板窜动;④预包镶块与外板翻边角度不匹配。

图14 外板未包住内板

根据因素1,外板翻边高度(见图15)按照包边型面差异需设置不同翻边高度。内板型面回弹是指内外板扣合后放置在下型模具中,上型模具还未下压,内板回弹至外板外面(见图16)。由于现在大部分四门两盖加工线体内板扣合都是机器人扣合,若扣合机器人轨迹不理想,扣合时内板就未扣合进外板,包边也会产生外板未包住内板的情况。

图15 外板翻边高度示意图

图16 在下型模中内板回弹

根据因素②,判断内板轮廓修边是否与理论有差异可通过冲压单品检具或与图纸对比,一般单品内板轮廓修边线公差为±0.5mm。

根据因素④,预包镶块与外板翻边角度不匹配会导致在预包时外板在受力集中部位变形,下一步包合刀下压与外板作用,使外板材料向内板另一侧蠕动,作用过程如图17所示。对于这种因素造成的外板未包住内板,良品总成与不良总成在检具上测量间隙会产生差异,良品总成间隙值>不良品总成间隙值。

图17预包镶块与外板翻边角度不匹配包合过程

(4)角不圆。

角不圆是指门盖在包边后拐弯圆角处不圆滑,如图18所示。造成该缺陷的不良因素主要是预包镶块在推动圆角部产生了聚料,料多了叠在一起造成外挤,从而造成角部变形。因此,控制角不圆主要是保证圆角部外板翻边高度。

图18 角不圆

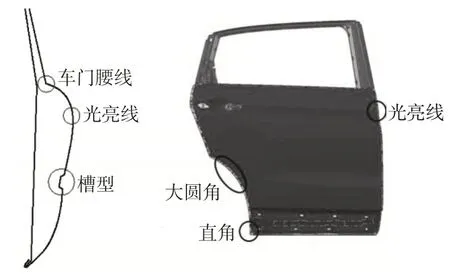

为提升造型美感和降低风阻,需四门两盖设计不同型面从而达到目的。对于不同型面包边要特殊区分(见图19)。在这种特殊型面包边材料受拉应力或是压应力,两种不同应力包边材料蠕动情况有差异(见图20)。

图19 后门包边需要特殊区分的型面

图20 不同型面包边材料蠕动

按照长期经验总结翻边高度:①在直边、型面曲率较小和曲率变化小部位可以取较大翻边高度;②在型面曲率较大部位要减小翻边高度,以减小包边后的变形量;③在拐角部位应设计过渡区,以避免翻边后干涉;④拐角部位3mm,渐变区域5mm,一般区域8mm,如图21所示。

图21 不同区域翻边高度

(5)棱线不顺。

棱线不顺是指包边后特征棱线(直线、弧线)出现非特征棱线现象。其产生原因是弧线与弧线之间的直线段在预包边时,直线部位先接触预包镶块,导致材料向两端的弧线部位流动,使弧线部位材料过多。解决方案是在预包镶块上对应的弧线部位进行补焊、研配,对直线段预包镶块进行打磨,预包时让两端的弧线部位先接触,直线段后接触,让材料向中间流动。

另外,在下型模的下型定位块处也容易发生棱线不顺,如图22所示。下型模由于定位块的存在所以定位块位置没有预包镶块,同理,预包时材料会进行内部流动。这种情况就需要根据包边后总成状态调整定位块两侧预包镶块角度。

图22 棱线不顺

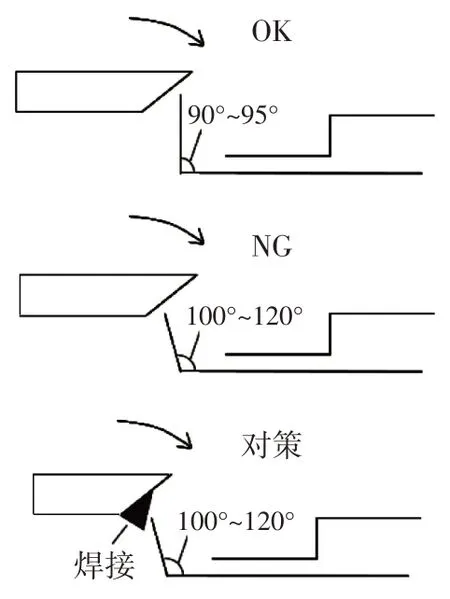

(6)包边未压死。

未压死是指包边后内外板之间的间隙大于E=内板料厚+2×外板料厚+0.1mm(0~+0.2)的情况。门盖包边边缘会在涂装车间涂布一层防腐蚀胶(见图23),间隙过大门盖包边内部空气增多,经过烘烤后空气外排,防腐蚀胶易产生气泡。造成内外板间隙过大原因有:①压合刀之间平整性较差,导致部分型面包边未压死;②外板翻边根部R角过小,预包时从翻边根部开始变形,包合刀下压,材料首先在翻边根部聚集,使得该位置先被压死,但由于聚料原因,导致翻边的端头位置上翘,从而产生间隙,如图24所示。

图23 门盖涂布防腐蚀胶

图24 R角过小时状态

4.2 尺寸精度

开闭件尺寸相对于车身部件要求公差更小(间隙段差管控公差±0.5mm),开闭件上的孔做为水切、亮条、玻璃支架安装孔都是有较高要求,较大的偏差不仅会造成外饰件的安装困难,更会造成外饰件匹配不协调,影响美观感受。同时不符合标准的段差会加大风噪,给顾客带来不好的驾乘感受。

内板定位依靠上型模中的导向销(见图25),有存在三销定位,有存在两销定位(见图26),在实际使用过程中也并未发现优劣之分。内板用头部锥形导向销定位,定位销在X,Y向可调。直径一般为内板孔径减0.2mm,导向销的调整方式也存在不同,一种是三销一体式调整(见图27);另一种是分体式调整(见图28)。针对上述两种方式个人认为三销定位采用一体式调整会更好,避免调整其中某一销后需要根据总成状态与其他两导向销做匹配性调整工作。

图25 导向销

图26 两销分体式

图27 三销一体式

图28 三销分体式

压料芯(见图29)一般在关键安装面处(如:铰链安装面,门锁安装面)采用局部附型面结构。以约束内外板之间的移动,提高安装面的尺寸精度,提高表面品质,不能做整面压料方式时(因制件形状不能整面压料),要以定位方式做平衡结构来确保压料芯平衡,判断压料芯是否平衡使用涂红丹,看内板红丹附着量。

图29 压料芯作用示意图

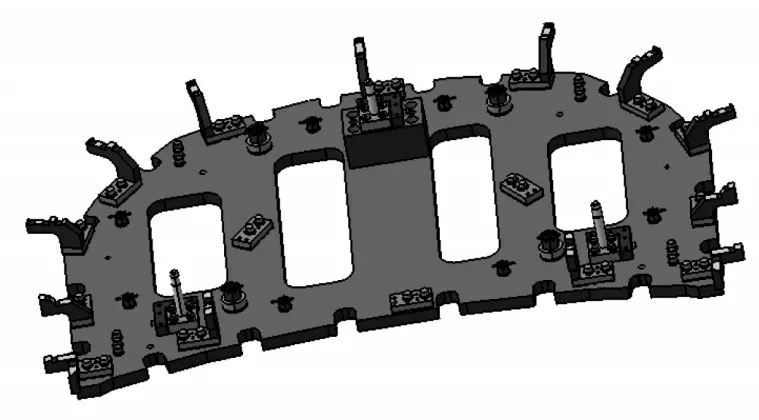

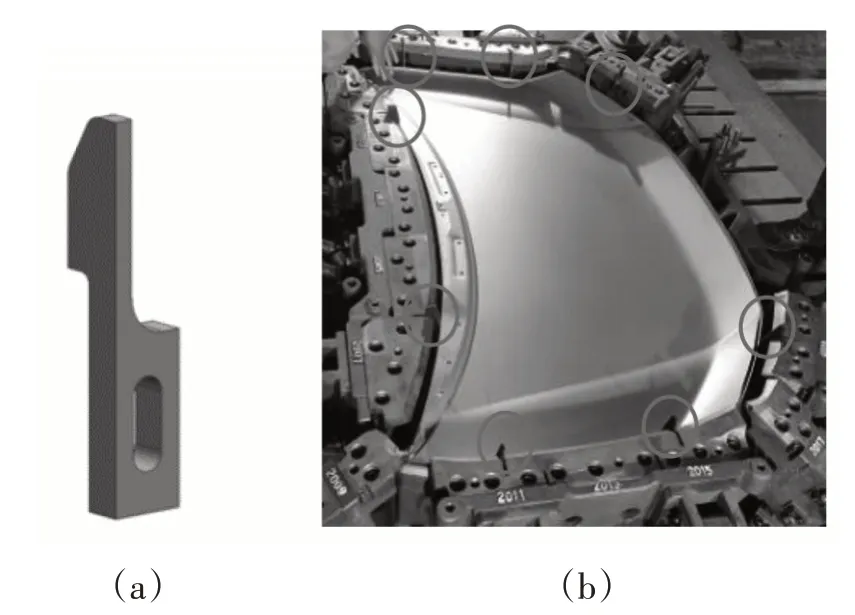

外板利用胎膜和四周轮廓线定位,在四周轮廓线分布着6到8个不等的下型定位块(见图30)。

图30 下型定位块及其分布

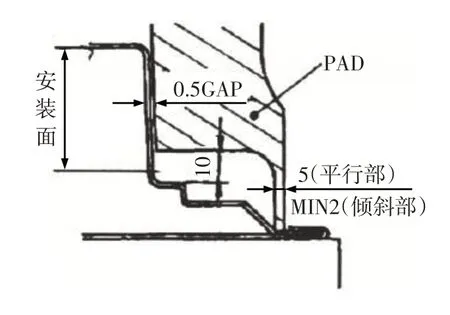

内外板通过以上定位方式保证间隙。在内外板的结构设计中内板修边与外板翻边间隙为1.0~1.5mm,内板到外板包边切点处约1.0mm间隙,外板包边后到内板R角距离5mm以上,内板修边线公差±0.5mm,外板翻边高度公差±1.0mm(见图31)。

图31 包边相关尺寸要求

通过上述尺寸约束使包边模能在一定程度下可配合完成车完成尺寸优化。从完成车匹配性来看,通过上型模导向销的调整能使外板间隙相对于窗框在X方向(-1.0~+1.0),Z方向上(-1.0~+1.0)变化(见图32),或者使内板在X/Z方向同时旋转以满足完成车前后门或者外饰件之间的匹配,在生产制造领域中该方法具有较高使用价值。

图32 上型模导向销调整门姿态变化

调整导向销需注意压料芯干涉情况,否则易发生内板定位孔变形。

5 结束语

包边工序是开闭件最为重要的加工工序之一,包边优劣直接影响整车外观品质,包边外观缺陷通常是由于预包镶块进入方向与外板翻边角度不匹配造成的,维护好预包镶块的状态,控制外板翻边角度是外观品质得以保障的重要手段。开闭件的尺寸精度着重需控制内外板回弹、夹具精度及模具导向销和下模下型定位块精度。定期维护好以上相关因素可避免开闭件绝大部分不良问题,剩余不良问题根据各要素进行逐一分析,不断实践积累,提升开闭件品质。