高空超长跨度连体钢连廊施工技术研究与应用

2022-05-27许永忠贾志文张孝宗王波陈奇

许永忠 贾志文 张孝宗 王波 陈奇

0 引言

随着国内多高层、综合体等建筑的增多,陆续出现大跨度、大吨位、不规则连体高空连廊,并且由于裙房、地下室等下部结构的影响,导致施工场地尤其狭小,无法直接使用大型机械进行吊装,针对该工程特点,通过专业研讨、团队创新,成功地解决了在狭小场地下,对高空超长跨度、大吨位、不规则的连体钢连廊进行施工,为以后类似工程提供了相应的技术、管理经验。

1 工法特点

1.1 降低成本

在现有中型塔式起重机以及常规吨位汽车吊作为施工机械的前提下,通过拆分加工、高空重组的方式解决了大吨位复杂节点高空安装的难题,过程中充分利用机械的性能、按照规范及设计要求合理拆分及重组复杂节点,大大降低了大量大型机械进出场及相关配套措施的投入,从而降低了总体施工成本[1]。

1.2 节省工期

在施工过程中,对工作面的完整性要求较低,可以分区分块进行流水作业,也可以多个工作面同步进行,在机械与劳动力上有较大的协调空间,有利于施工过程增加机械与劳动力以提高整体施工进度。

1.3 降低风险保证安全

选用中小型机械进行施工,避免了大型机械对基坑和地下室已完成结构的不良影响。

1.4 占用场地少

绝大部分构件原位安装,不需额外占用场地进行整体拼装,工程现场交通更通畅,避免影响其他班组施工进程。

2 施工工艺操作要点

2.1 施工流程

连廊高空安装部分整体思路以框架结构安装思路进行安装,施工过程中,按照工作面移交顺序、构件进场顺序等进行调整。施工顺序以局部形成稳定框架为原则从建筑中部向两侧进行拼装,保障施工安全的同时,尽量减少累积误差[2]。总体按照如下步骤进行施工:

第一步:安装下节点拉设缆风绳进行临时稳定(若需高空拼装节点则优先进场进行原位拼装、施焊、验收);

第二步:安装下弦杆,以及下层钢梁,局部形成稳定结构;

第三步:安装剩余下限钢梁,全部校正完成后施焊并铺设楼承板以提供安全的工作面(此时下方钢管脚手架可拆除);

第四步:安装直腹杆,拉设缆风绳进行临时稳定(若直腹杆整体重量超重,则连续吊装进行对接校正后进行下一道工序);

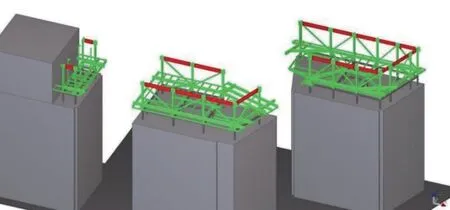

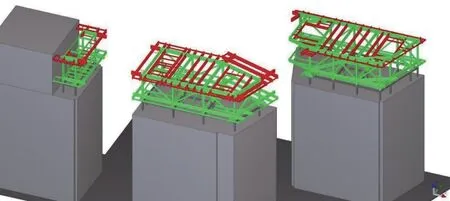

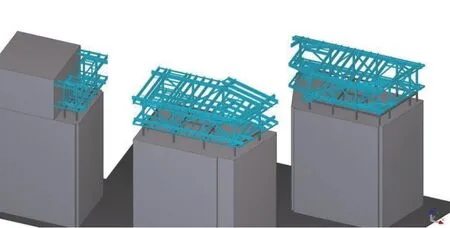

第五步:安装上弦杆(若弦杆超重,则先安装临时支撑,再分段吊装弦杆进行对接),如图1 上弦杆安装图所示;

图1 上弦杆安装图

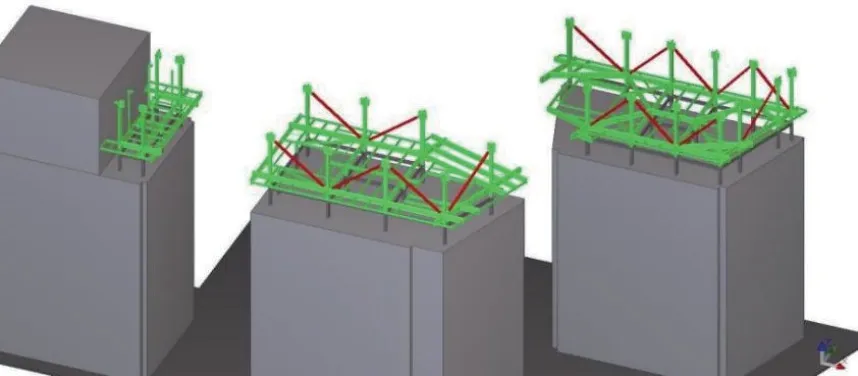

第六步:安装斜腹杆,进一步加强直腹杆稳定性,如图2斜腹杆安装图所示;

图2 斜腹杆安装图

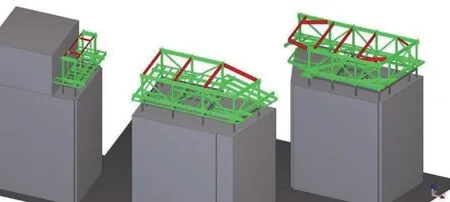

第七步:安装主梁形成空间稳定结构(若钢梁超重或者悬挑,则先安装临时支撑,再吊装钢梁进行安装或对接),如图3 主梁安装图所示;

图3 主梁安装图

第八步:安装其余钢梁(若钢梁超重或者悬挑,则先安装临时支撑,再吊装钢梁进行安装或对接),如图4 其余钢梁安装图所示;

图4 其余钢梁安装图

第九步:安装完成,如图5 安装完成图所示。

图5 安装完成图

2.2 节点安装方法

钢节点处于塔吊吊装能力范围内的构件由塔吊直接吊装就位,通过全站仪进行与支座点焊固定,并拉设缆风绳进行临时稳定。在塔吊无法整体吊装的情况下,将对其进行优化分割,主要拆分位置为斜腹杆牛腿和下弦杆牛腿,牛腿拆分后,按照原设计图,会出现少部分板件无法直接现场焊接的问题,因此将对节点板件进行优化分割,使其可以在现场进行分割和拼装。

分割原则如下:

(1)优先降低直腹杆部分长度。

(2)分割斜腹杆牛腿(塔吊性能范围内,优先考虑斜腹杆及其下牛腿直接整体加工运输至现场吊装,以减少现场焊缝)。

(3)分割斜腹杆牛腿竖向加劲肋(按照生产工艺进行分割,散发至现场进行焊接)。

(4)分割型钢或箱型节点牛腿(牛腿个数按照塔吊性能进行确定)(塔吊性能范围内,优先考虑牛腿和对应下弦杆直接整体加工运输至现场吊装,以减少现场焊缝)。

由于节点下方有支座,桁架方向有弦杆和斜腹杆,侧向还有多角度刚接楼层梁连接,导致节点区域板件构成复杂,若直接分割,则有大量焊缝现场无法焊接。

因此,分割过程的重点是对节点牛腿板件进行重新调整,将所有需电渣焊的焊缝改成气体保护焊和手工焊,分割时尽量减少现场散装板件,在调整时注意防止厚板的层状撕裂,确保工程质量不受影响。

第一步:节点考虑分割成三部分和节点板运送至现场,安装过程先将红色直腹杆部分的节点吊装就位,通过与支座点焊进行临时固定[3];

第二步:吊装弦杆部分节点,通过提前设置码板与其对接,矫正形位后对称施焊,防止焊接应力过大导致变形,主节点焊接完成后需要对其进行适当的保温及敲打,尽量释放其残余应力,待冷却后还需对现场焊缝进行超声波探伤,确保合格后进入下一道工序;

第三步:主节点安装完成后,对主节点定位进行重新矫正和划线,随后安装零件板,在不影响后续焊接的前提下,连续点焊安装零件板,安装完成后,统一进行焊接,焊接完成后对焊缝进行超声波探伤,确保节点质量。

现场施工保障措施,在现场超重节点现场施工前,选择一个同类不超重节点进行同方法深化设计,并在加工厂内部按照现场工序进行拼装,由现场施焊人员进行工厂内节点拼装预演,通过工厂内操作预演,积累实操经验,进一步保证现场施工质量。

2.3 临时支撑施工

路基箱下方设置厚度10mm,长度与路基箱宽相等,宽度与混凝土梁宽度相等的钢板,每个点位设置3 块,对路基箱进行抬高,防止顶板板面受力。

施工过程中监测路基箱下挠情况,若出现下挠量接近30mm,则使用吊机和千斤顶。

2.4 反顶施工

拼装场地区域,由于要使用路基箱上顶板进行传力转换,而且由于后浇带,部分拼装区域下部混凝土梁处于悬臂状态,因此考虑对路基箱转换的力进行二次传递,反顶点。

其中洋红色支撑点为拼装支撑,红色支撑点为汽车吊支腿点,施工过程优先考虑使用塔吊施工,在不使用汽车吊的情况下,可不设红色反顶支撑。

每个点设置一个Φ219mm×10 的反顶支撑,从顶板下开始直到基础底板,与板面接触位置用废钢板作转换。

3 安全措施

(1)要求项目各参建方安全管理体系建设情况,确保各单位安全监督管理组织机构完善,项目经理、项目技术负责人、专职安全员等符合相关要求,到岗履职[4]。

(2)根据国家及省市相关规定做好危险性较大工程方案编制及论证工作,方案编制、审批、论证程序合规。

(3)进场施工人员证照验证。审查进场施工人员中电工、起重指挥、电焊工、吊车司机等特种作业人员证照是否齐全、实际操作人员是否与名单相符。

(4)进场施工机械仪器验证。审查进场汽车吊、履带吊、电焊机、氧气乙炔、经纬仪、水准仪、全站仪、手动工具的检测证明、合格证等。

(5)对施工方案重点管控要点进行监督检查,针对本工程对大跨度构件支撑设计、定位、垂直度控制,对重型构件吊装时,吊机型号选用、吊机站位、构件吊点设置等进行过程审核,确保重点细节安全合理。

(6)进场施工人员安全技术交底。督促施工总包、专业分包做好对施工人员的各项安全技术交底工作,有书面记录[5]。

(7)加强高空作业管理,对项目硬件设施,如竖向爬梯、焊接平台、高空水平生命线、防坠器等设施检查管理,要求所有工作面全部覆盖,为操作工人提供安全的作业环境。

(8)加强消防管理工作,对于钢结构专业,存在焊接作业,要求项目在焊接作业时,做好消防管控工作,严格按照动火审批制度,消除作业面安全、消防隐患,同时焊接作业时配备接火斗、看护人等具体相关要求。

4 环保措施

(1)成立对应的施工环境卫生管理机构,在工程施工过程中严格遵守国家和地方政府下发的有关环境保护的法律、法规和规章制度,加强对工程材料、设备、建筑垃圾、的控制和治理,遵守有关防火及废弃物处理的规章制度。

(2)对施工现场合理布置,并执行分区管理,做好标牌清楚、齐全,各种标识醒目,施工场地整洁文明。

(3)对施工中可能影响到的各种公共设施制定可靠的防止损坏和移位的实施措施,加强实施中的监测、应对和验证。

(4)优先选用先进的环保机械,降低噪音污染,将施工噪音控制在允许值以下。

(5)尽量避免夜间施工,同时采用接火斗、防火罩等防止光污染措施,减少对周边居民的影响。

(6)对施工场地道路进行硬化,设置固定自动喷水装置,定期对道路及周边场地进行洒水降尘,防止尘土飞扬,污染周围环境。

5 效益分析

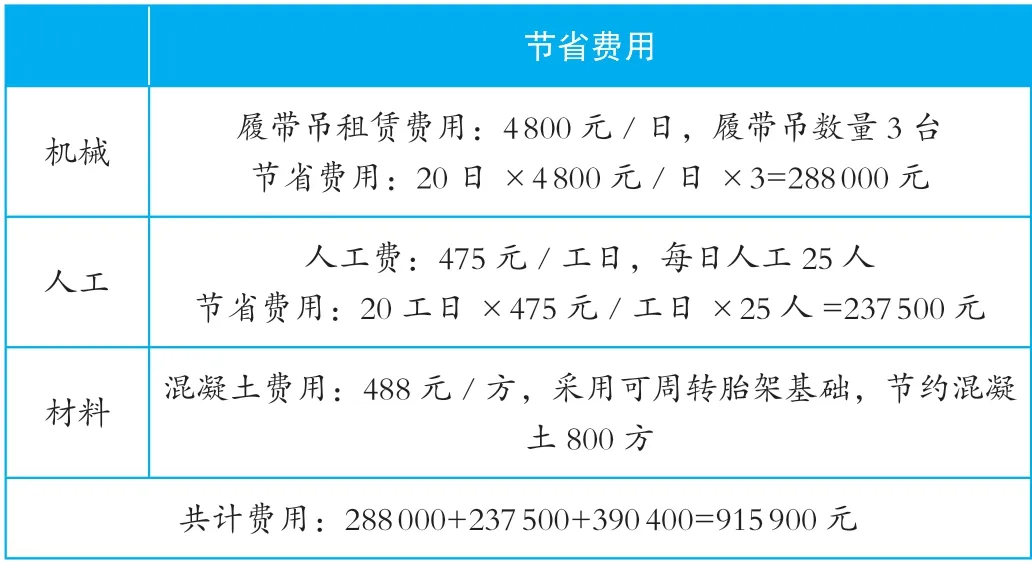

本工法在明湖国际细胞产业园项目工程应用中累计提前工期30 天,节约材料费用52.86 万元,节约机械台班费用60 万元,节约人工费30 万元。如下表1 所示。

表1 经济效益分析表

6 结语

综上所述,钢结构在施工过程中,采用可周转材料与可回收利用材料,减少了建筑垃圾的产生;施工现场噪音小,废气及废水等排放少,符合绿色环保的社会发展趋势。通过在工程实体中的应用,提高工程质量,优化使用功能,同时保证工期。为以后类似工程积累成功的施工经验。本工程以其优良的质量特色、先进的技术应用,吸引了业界同行的观摩借鉴,充分体现了建筑科技发展以大项目为依托的示范作用。