超高层巨型钢桁架连体分次提升施工分析与控制研究

2022-05-27张文学张茜

张文学 张茜

0 引言

超高层顶部巨型钢桁架连体具有重型、高位、大跨、多层的特性导致施工难度大。目前超高层巨型钢桁架连体施工多采用一次提升或局部提升与高空散拼相结合的施工方法。一次提升施工先在地面拼装连体,再将连体结构提升至设计位置,该方法施工速度快,施工精度高,但因钢连体自重大提升过程对超高层主楼产生的侧向变形与应力无法消除,为结构使用阶段埋下安全隐患。局部提升与高空散装相结合是先在地面拼装钢连体下部结构,提升至设计位置后,再吊装上部结构,该方法仅在地面拼装连体下部部分楼层,提升过程对结构主体影响相对小,但作业人员高空作业施工风险高,施工周期长。

亟需更优的巨型钢桁架连体施工方案,减少提升过程对主体结构不利影响,同时保证施工工期、提高施工质量。创造性提出沿竖向分次提升钢桁架连体的施工方法,有效解决超高层顶部重型钢桁架连体的施工难题。

1 工程概况

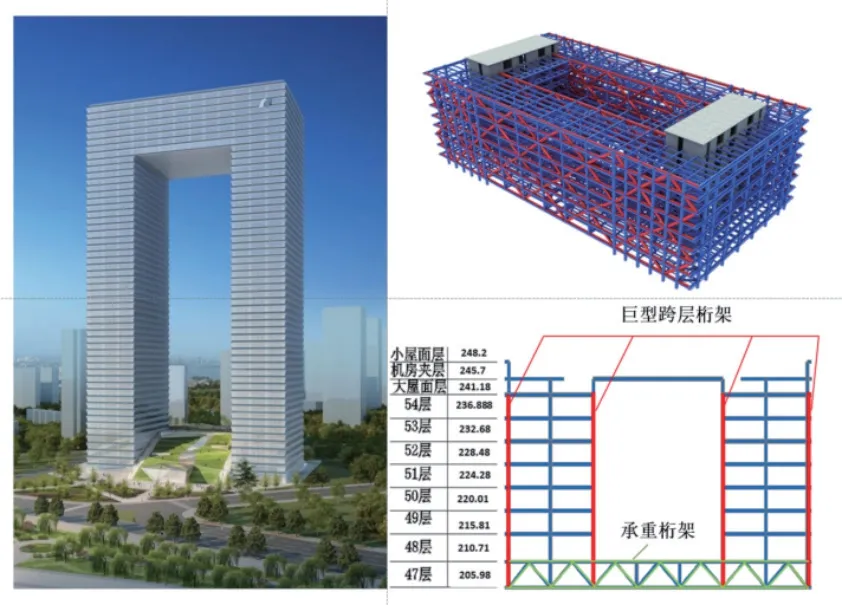

某门式超高层结构,由两栋超高层主楼在顶部八层通过巨型钢连体连接形成。结构主体为带多道加强层的钢管混凝土框架-核心筒结构,单个塔楼平面尺寸为30.6m×63.9m,结构顶部标高248.2 m,高宽比为8。钢连体由四榀巨型(跃层)桁架、五道底层承重桁架及次方向钢框架组成,巨型桁架杆件采用箱型截面,最大杆件截面850mm×600mm×75mm×75mm,连体标底标高为206.5m,八层总高度35.2m,最大跨度63.7m,结构布置图见图1。钢连体重约7 000 t,是国内相同高度大跨连体中结构重量最大的。重型、高位的钢连体与高宽比大的主楼结构对连体的施工提出了较大的挑战。

图1 某超高层结构连体布置方案

2 设计与施工一体化协同分析

2.1 结构计算模型

采用MIDAS 有限元分析软件建立带巨型钢桁架连体的超高层结构整体计算模型。所建立的模型包含两栋主楼单体,顶部八层钢桁架连体,提升装置及施工过程中的临时加固杆件。依据施工方案中的施工顺序将整体结构、提升装置、临时加固杆件分成不同的结构组,并分别定义与各结构组相对应的边界组与荷载组模拟结构施工过程中真实的边界条件与荷载情况。通过对施工各阶段及使用阶段结构组、边界组、荷载组激活与钝化的处理,实现结构设计与施工一体化协同分析。施工过程考虑结构自重与风荷载、节点重量及构造措施,综合整体分析偏心提升、提升吊点不同步等提升施工的各种不利工况。

2.2 钢连体提升次数分析

将八层钢连体作为一个整体提升时,单次提升重量约7 000 t。计算分析表明:一次整体提升对主楼产生的最大侧向变形约76.2mm,一次整体提升钢连体对提升吊点处主楼外框柱产生了较大的施工残余应力,成型后主楼侧向变形无法消除,施工过程中与外框柱相连的核心筒产生了较大的拉应力,已接近混凝土墙体抗拉设计强度,局部需要加强临时措施。因此不建议采用一次整体提升方案。

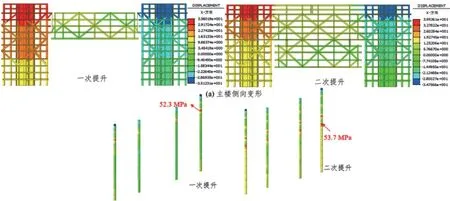

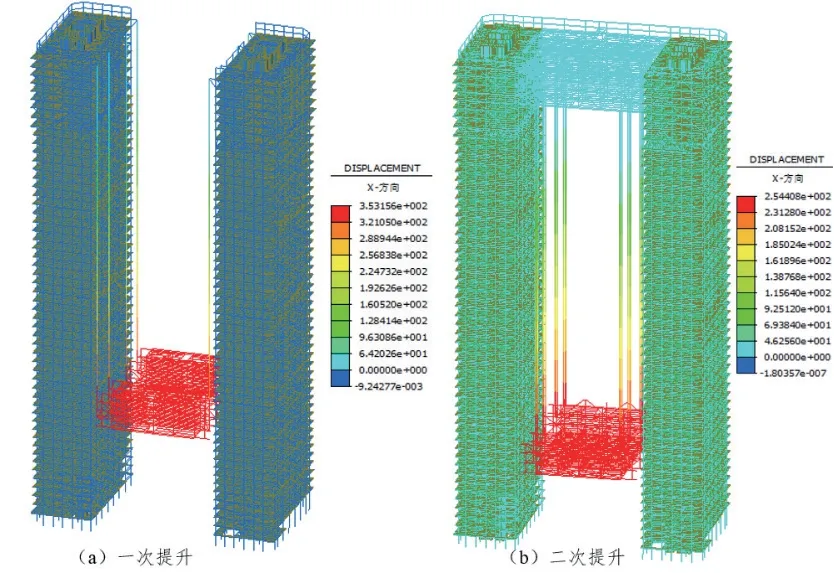

将八层钢连体沿竖向拆分为上下四层分两个提升部进行提升,将上部钢连体结构提升至设计位置后,将吊点由主楼外框柱牛腿转换到上部连体结构上,保证连体上下部变形协调的同时,进一步减小了连体提升过程引起的主楼侧向变形(如图2)。计算分析表明:二次整体提升过程对主楼产生的侧向变形最大为35.6 mm,与连体一次提升相比大大降低;提升过程中与连体连接的主楼外框钢管砼柱的最大应力为53.7Mpa,与外框柱连接的主楼核心筒最大拉应力小于1 Mpa,对于钢管砼柱Q460钢管与核心筒C60 强度均有较大富余。

图2 两次提升钢连体结构的变形及应力

2.3 结构设计与施工一体化协同分析

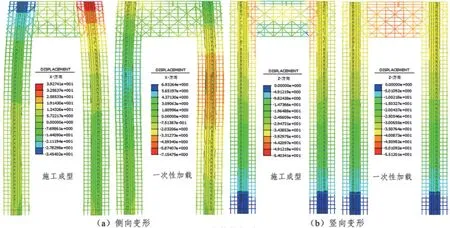

合理的施工方案应保证结构施工成型后受力与形位满足设计要求。叠加考虑施工成型过程的“活模型”进行结构使用阶段的计算分析,并与未考虑连体施工成型过程的设计一次性加载过程进行对比分析。图3可见,考虑两次提升钢连体施工过程对主体结构的影响,结构使用阶段主楼侧向变形为39.3 mm,相比一次整体提升减少近一半。另外,考虑两次整体提升钢连体的施工成型过程主楼的竖向变形38.3 mm 比一次性加载状态45.4mm 略小。

图3 结构使用阶段的变形

将连体沿竖向分两次提升施工全过程连体施工进行分析,连体结构嵌补完成后在自重荷载下的最大竖向变形为26.1mm,为结构跨度的1/2440,满足施工规范要求,杆件材料处于弹性,因此两次嵌补过程安全可靠。

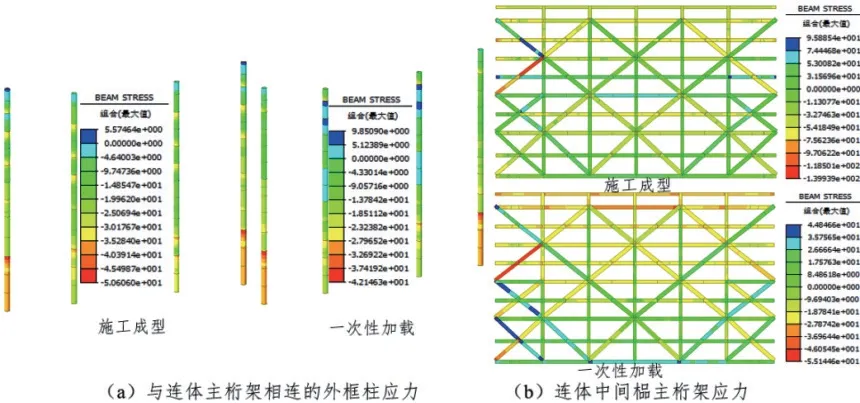

考虑两次整体提升钢连体的施工成型过程关键构件的应力比设计一次性加载状态略大。图4 可见,外框柱的最大应力为55.6 MPa,应力比约0.15,连体桁架的最大应力140.0 MPa,应力比为0.35,均满足设计要求。对于其余位置的钢连体构件,考虑施工成型过程比一次性加载杆件的应力幅值大25%~40%,但自重荷载引起的连体结构应力水平较低,考虑施工成型过程杆件使用阶段应力比小于0.2。因此将钢连体沿竖向分两次提升,并进行一次吊点转换的施工方案安全合理,对设计使用状态影响小,最终确定两次整体提升的施工方法。

图4 结构使用阶段关键结构构件的应力

3 分次提升嵌补点变形协调分析

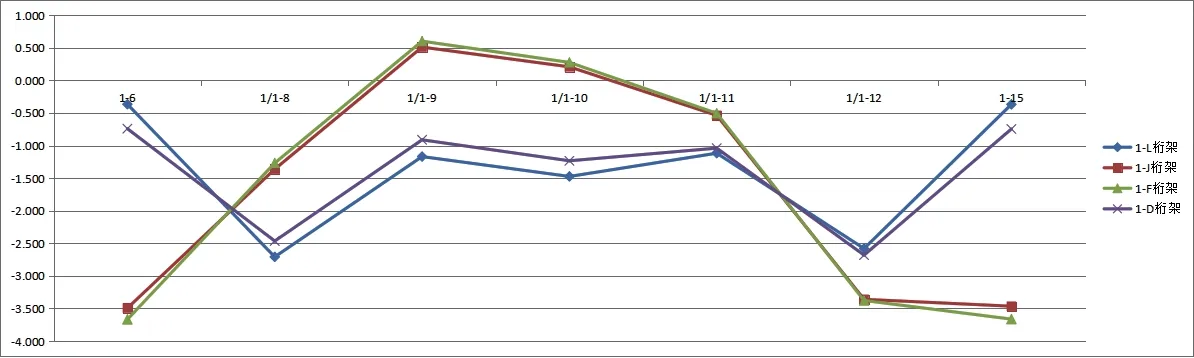

由于桁架连体分两次提升就位,尤其是施工过程结构的竖向变形造成嵌补杆件节点竖向标高位置变化,影响结构的成型质量,也会造成很大的嵌补施工难度,尤其是跨间腹杆的嵌补连接。因此连续两次提升需要对50~51 层桁架腹杆节点的竖向变形差进行分析,优化提升吊点位置,将嵌补杆件节点因施工变形造成的偏差降到最合理的数值。图2 为在上部提升成型的连体桁架1/1-8 及1/1-12 轴设置第二次提升的吊点,经标高调平处理后,提取仿真计算结果的连体桁架第二次提升阶段50层桁架上下节点竖向变形及嵌补杆件间的理论竖向变形值。经数据整理分析得出理论竖向变形差相对值见图5,嵌补杆件节点竖向相对变形差在-3.7~0.6mm 之间,完全可以借助焊接间隙消除,具备腹杆嵌补施工的可行性。

图5 竖向嵌补杆件上下节点相对变形差

4 提升过程风险控制

4.1 抗风控制

由于风荷载的作用,钢连体在提升过程会产生水平位移。水平位移S=F(L-h)/G,按照刚度K=G/(L-h)对提升吊点施加水平弹性约束。其中:F 为风荷载值;G 为吊点力;L 为提升装置据地面的距离;h 为提升高度。计算分析表明提升过程中,两个提升部结构在风荷载作用下的侧向变形随提升高度的增加呈现先增大后减小的趋势。风荷载作用下第一提升部结构在提升高度为60 m 时水平位移最大,第二提升部结构在提升高度为50 m 时水平位移最大。

依据现行提升施工规范,在第一提升部上施加六级风荷载,提升高度为60 m 时,Y 方向侧移3.10m,与主楼连接的X方向侧移为1.57 m,与主楼外框柱节点发生碰撞,不能满足施工安全的要求。提升时X 向与主楼单体直接相连,因此由钢连体X 向安全距离为400 mm 确定提升允许的最大风压。

将风速设定在三级风的上限值v=5.4 m/s 时,第一提升部在风载荷作用下X 向最大变形为353mm,第二提升部在风载荷作用下X 向最大变形为254 mm,均可满足X 向安全提升距离不超过400 mm 的要求(如图6)。由此确定,将风速控制在三级风及以内提升钢连体结构。

图6 X 向风荷载作用下二次提升结构的侧向变形

4.2 同步提升控制

提升过程中各提升吊点不可能完全同步,吊点不同步会导致被提升结构发生内力重分布,存在安全隐患,需进行同步提升控制验算。

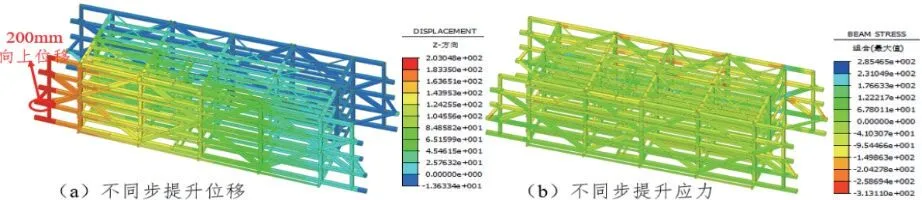

上部连体结构由两个相互独立的子结构组成,取其中一个进行不同步分析。因子结构仅有4 个提升吊点,且主桁架间的框架连接较弱,上部连体对不同步提升位移差并不敏感。图7可见,在吊点最大提升力处施加200 mm 向上强迫位移时,上部连体结构个别杆件开始达到设计强度,该吊点提升力由同步提升时的3 303 KN 增大到3 655 KN,增幅仅10.67%。

图7 上部连体同步提升分析

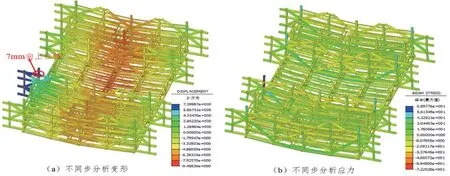

第二次提升的下部连体结构垂直主桁架方向有承重桁架将结构连接成整体,结构整体刚度大,对不同步提升竖向位移十分敏感。在同步提升吊点最大提升力处仅施加7 mm 向上的强迫位移时,该吊点提升力由同步提升时的4 495 KN 增大到5 434 KN,增幅约20.8%。对于下部连体的提升过程,控制吊点的提升力不超过理论分析值的1.25 倍(图8)。

图8 下部连体同步提升分析

因此提升施工同步控制采用位移与载荷双控方式,上部提升以位移同步控制为主,下部以载荷控制为主。

5 分次整体提升施工方案简介

5.1 地面拼装钢连体结构

在地面设置胎架,拼装钢连体结构。拼装过程中将钢连体上部四层利用卡板临时连接在下部连体结构上。

5.2 分次整体提升

上部连体提升在与连体四榀主桁架相连的主楼外框柱处设置提升吊点,共设置8 个提升吊点,每个吊点处设置四个200t的液压油缸,液压油缸的安全系数为2.42~2.63。一次提升上部连体结构至设计位置并嵌补杆件后,在已提升连体四榀主桁架跨内底部对称布置8 个提升吊点,提升连体下部结构。每个吊点位置设置四个200 t 的液压油缸,液压油缸的安全系数为1.80~2.61。

6 结语

通过对超高层顶巨型钢桁架连体分次提升施工分析与控制研究,得出结论如下:

(1)基于结构设计与施工一体化协同分析,保证连体施工安全的同时,减少连体施工过程对主楼使用阶段的影响,通过嵌补腹杆两端节点竖向变形协调分析,确定沿竖向分两次整体提升钢体的施工方法可行。

(2)两个提升部结构在风荷载作用下的侧向变形随提升高度的增加均呈现先增大后减小的趋势。依据提升水平安全距离400 mm 确定提升施工过程允许的风速等级为三级。

(3)整体性弱对不同步提升竖向位移不敏感,同步提升由竖向位移控制;结构整体性强,对不同步提升竖向位移十分敏感,同步提升由最大提升力控制。