BIM 技术在装配式钢结构建筑施工过程中的应用

2022-05-27晋浩郭毅敏王志兴杨兵申李帅

晋浩 郭毅敏 王志兴 杨兵申 李帅

0 引言

建筑业是我国国民经济的重要支柱产业,国家持续推动建筑业转型升级,方向是促进我国建筑业的工业化和信息化。采用标准化设计、工厂化生产方式的装配式钢结构建筑能够提升我国建筑业的工业化水平。BIM 技术能够提高装配式钢结构建筑的设计效率,实现钢构件的标准化设计,降低装配式钢结构建筑的设计误差。在装配式钢结构建筑中运用BIM 技术,将促进装配式钢结构建筑的蓬勃发展。

1 项目概况

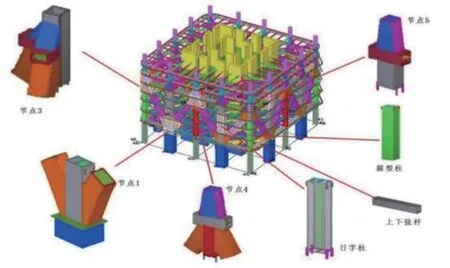

本项目为山西某公建西塔楼项目,地下3 层,地上41 层,结构高度175.7m,总建筑面积93 915.36m。西塔楼结构采用钢管混凝土框架-钢筋混凝土核心筒混合结构,34 层设置型钢环带桁架,底部3 层至6 层通过斜撑转换桁架将标准层16 根框架柱转换为底层8 根巨柱。10.970~29.520m 为转换桁架,钢结构重量约为5 000t,底部8 根巨柱钢结构重量约为3000t,29.520~183.70m为标准层钢结构,钢结构重量约为8 000t。塔楼外框架结构形式复杂,塔楼从下向上截面形式的变化为:8 根巨柱-箱型截面转换桁架-圆钢管混凝土柱-H 型钢梁,分布示意图1 所示。

图1 西塔楼转换桁架分布示意图

2 采用BIM 技术原因

2.1 项目自身需求

本项目的钢结构设计方案、制作方案、运输方案、施工方案较为复杂,需要采用BIM 技术对上述方案进行预先模拟,发现方案中的不合理之处,规避风险。同时对车间制作与施工现场人员进行三维交底,掌握工程难点,把握实施过程关键环节,进而提升工程质量,缩短建设工期。

2.2 业主需求

本项目的建设单位对建筑的信息化管理非常关注,对该项目的BIM 应用提出了明确要求,并专门成立了BIM 工作小组,定期听取施工企业汇报BIM 进展情况,力求入选“山西省BIM技术应用优秀案例”。

2.3 社会影响力需求

本项目建成后将成为太原的新地标,吸引社会各界的广泛关注。该项目的BIM 技术应用将引领山西BIM 行业的发展,代表行业的先进水平。地方住建主管部门高度重视,将其列为“山西省BIM 技术推广应用示范项目”。

3 BIM 技术应用情况

3.1 钢结构深化设计

钢结构深化团队通过BIM 协同平台,开展BIM 协同工作。深化人员利用设计图纸和设计标准,建立钢结构三维模型,模型如图2 所示,通过碰撞检测,将模型中位置冲突、重叠的部分及时进行修改,为制作安装打好基础。通过共通的语言和可视化的展示效果,提高了工作效率和工作品质。

图2 西塔楼钢结构三维模型

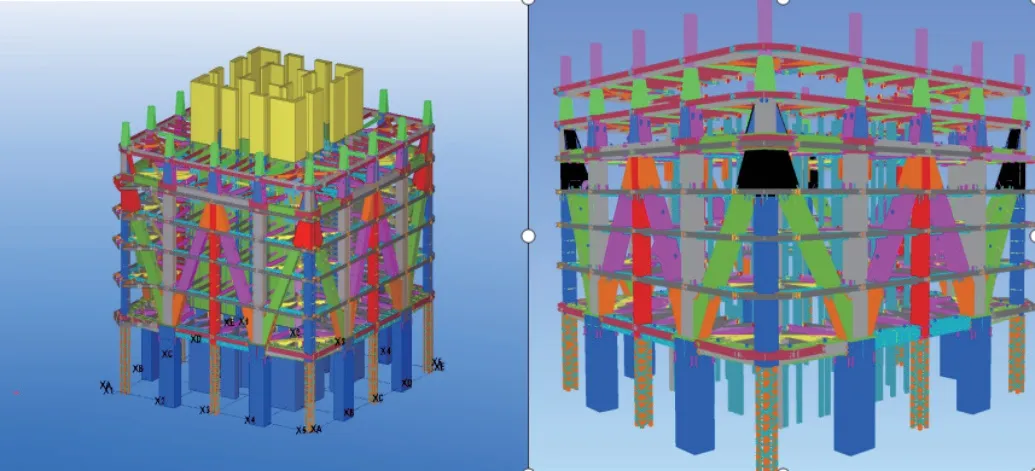

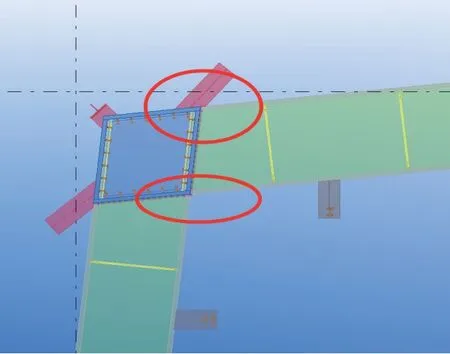

对设计方案中的不合理之处进行优化,如图3、4 所示,转换桁架角部立柱与节点原设计方案为方形箱柱,节点对接位置存在折角,不利于结构受力和后续加工制作,通过深化设计,发现问题,优化更改为菱形柱截面,结构外侧处于一个平面上,取消对接位置折角做法,使结构受力更加合理。

图3 原设计转换桁架角部立柱与节点

图4 优化后转换桁架角部立柱与节点

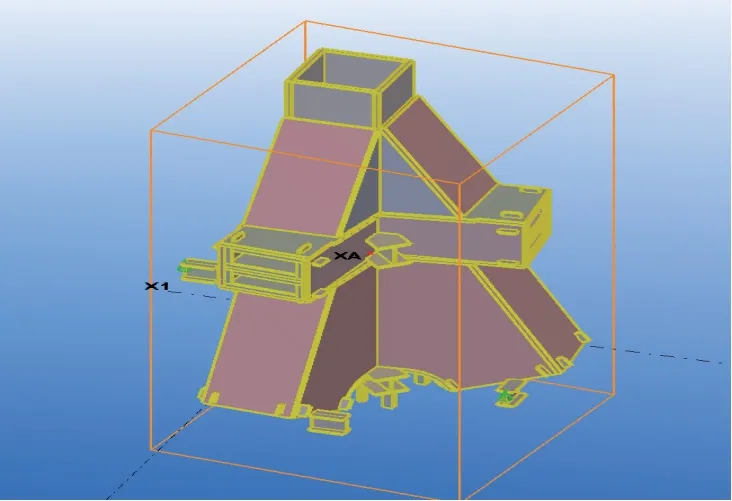

本工程桁架节点均为异型构件,重心位置确定困难,特别是上面角部节点,节点构造形式复杂,寻常方法无法确定吊装位置。使用深化设计的重心查询功能,可以快捷的定义出构件的重心位置,从而为吊点的设置提供依据,如图5 所示。

图5 钢结构重心查找

3.2 图纸检查与图纸会审

西塔楼项目根据建模标准建立了钢结构BIM 模型。在读图、建模、检查的过程中发现了众多图纸中存在的问题,如构件尺寸标注不清、标高错误、节点大样详图与平面图无法对应等,在模型创建过程中,将图纸问题汇总,与设计师沟通,清晰直观、方便高效。通过BIM 深化设计,发现较大的图纸问题20 余处。

本工程通过BIM 模型进行三维图纸会审,发现传统二维图纸会审所难以发现的许多问题,各工程构件之间的空间关系一目了然,直观发现图纸中存在的不合理之处。通过BIM 模型三维图纸会审,提高图纸会审效率和质量。

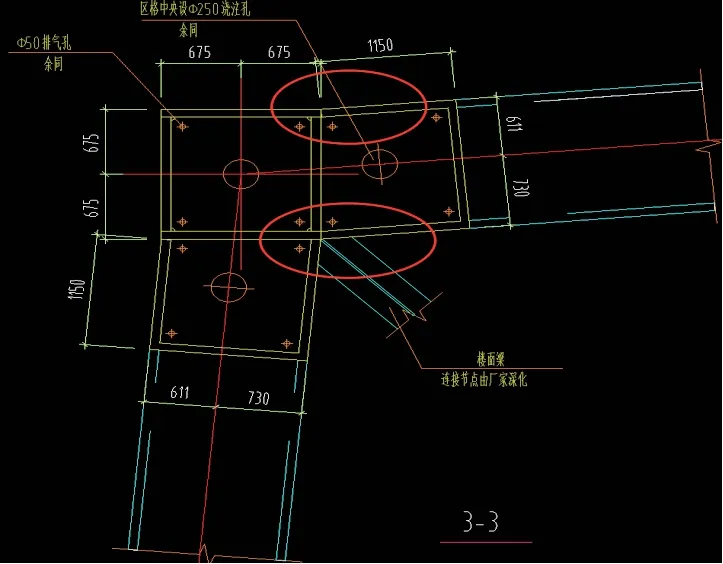

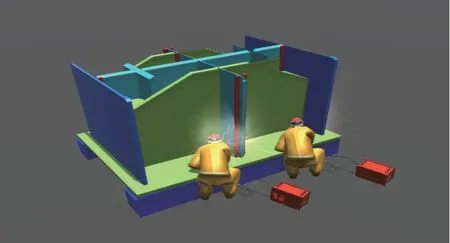

3.3 焊接工艺优化

利用建立的企业焊工操作库模型,基于BIM 三维模型方便进行工艺研究、焊缝形式选择及确定坡口方向等工艺优化处理,同时可以测量模型各个节点单元之间的距离,确定施焊人员的作业空间。将制作流程采用BIM 技术进行动态演示,三维交底,提高了工作效率和经济效益,避免后期因工艺不合理造成的返工,同时降低了对于工艺人员的设计难度,如图6 所示。

图6 焊接工艺优化

3.4 工程量清单统计

BIM 模型深化完成后,生成材料清单、构件清单、零件清单、螺栓清单提供给物资采供部进行材料采购,实现对项目所需材料的精准采购。

3.5 出图

在确保钢结构深化设计模型合理性和可行性的基础上,通过多用户调图,详细标注各零构件的尺寸、位置,然后下发给生产车间,用于指导车间的生产制作。

3.6 集成平台运用

基于BIM 模型的“钢结构建筑BIM 集成制造管理平台”,如图7 所示,该平台包含的功能模块有:设计、工艺、深化设计、项目计划、资料管理、订单管理、物料管理、车间管理、质量检验、出入库管理、现场管理、条码管理、进度管理、产能分析、构件追踪等。技术人员、管理者在不配置设计软件时也可随时阅读模型,获取需要信息,极大提高了工作效率。

该平台将公司生产、质量、安全等信息管理系统的业务数据、经营数据集成整合,并运用大数据手段进行数据处理分析,以图表等形式展示项目各类业务的指标,深入挖掘项目管控中隐藏的风险点,实现可视化管控,为项目管控提供帮助,实现钢结构加工的智能化、信息化、数字化管理,进而有效指导钢结构的生产(图7)。

图7 钢结构建筑BIM 集成制造管理平台

基于BIM 模型的智能下料系统,如图8 所示。通过读取BIM 模型生成的DSTV 信息,智能下料系统控制车间内的相关钢板下料设备联动工作,实现下料的无人操作。实时了解零件的下料过程,随时查询托盘中每一个零件的零件号和流水号。该系统可与生产管理系统无缝连接,做到对零件下料情况及时反馈,对已割零件、在割零件、待割零件一目了然,从而有利于后道工序的生产规划。充分利用套料软件,提升材料利用率,提升切割效率,在高效、节约的原则下实现设备管理及生产管理的信息化、自动化。

图8 智能下料系统管理平台

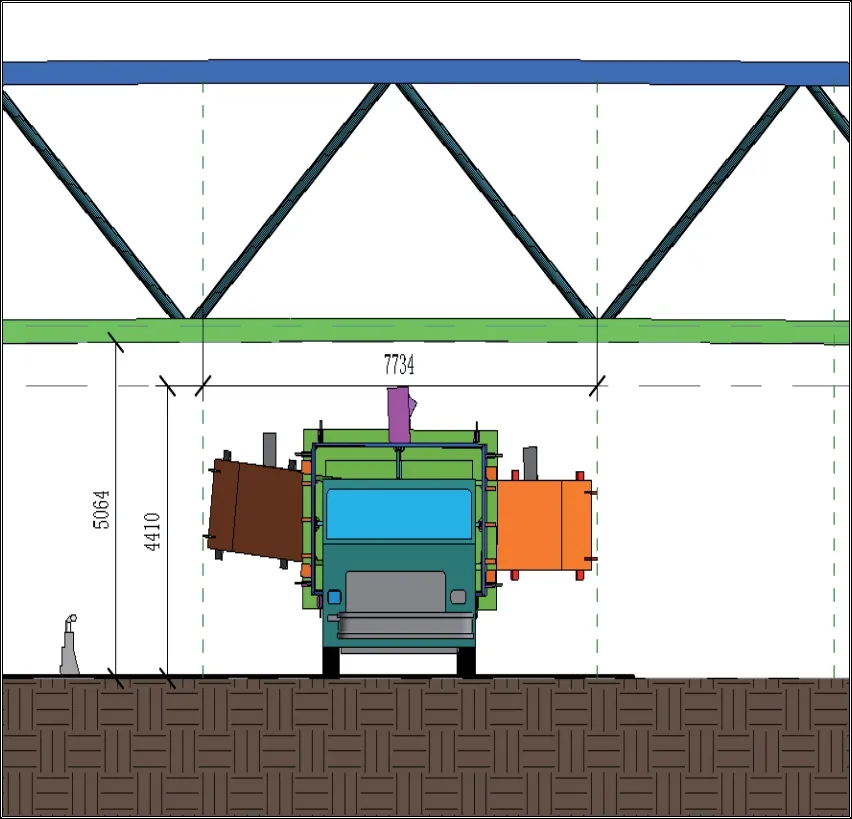

3.7 大型构件运输方案模拟

基于BIM 模型,对大型构件从出厂到运抵施工现场的复杂路口,限高桥梁进行模拟分析,如图9 所示,对不满足安全运输条件的构件进行拆分,确保构件在运输过程中不超高、超限,优化运输方案,保证构件安全顺利抵达施工现场,缩短运输时长,保证工期。

图9 运输方案模拟

3.8 施工方案编制与施工方案模拟

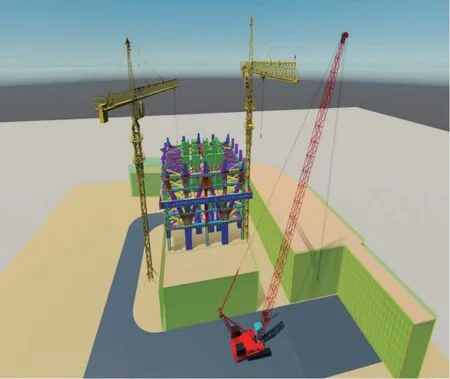

本工程在施工方案编制阶段,充分利用BIM 技术进行展示,如节点介绍、施工工艺介绍、施工进度模拟、安全操作平台介绍等,如图10 所示。通过BIM 技术三维可视化功能,更加清晰明了地表明方案意图。

图10 施工方案模拟

通过对施工方案进行模拟,完整地表现了场地布置、施工流程、机械尺寸大小、站位、卡杆等,提前验证塔吊与履带吊布置是否合理。让项目人员对施工流程、重难点有清晰的认识,降低项目施工过程难度。

3.9 BIM5D 管理平台

BIM5D 管理平台以BIM 集成模型为载体,将施工过程中的进度、合同、成本、工艺、质量、安全、材料、劳动力等信息集成到同一平台,利用BIM 模型的形象直观、可计算分析的特性,为施工过程中的进度管理、现场协调、合同成本管理、材料管理等关键过程及时提供准确的构件几何位置、工程量、资源量、计划时间等,帮助管理人员进行有效决策和精细管理,减少施工变更,缩短项目工期、控制项目成本,提升质量。

3.10 智慧工地建设

借助广联达数字项目管理平台,本工程实现施工现场劳务实名制、劳务安全交底、群塔防碰撞智慧运行、视频监控、环境监测、抑尘喷淋等功能。该平台将现场系统与硬件设备集成到统一的平台,将产生的数据实时汇总和建模形成数据中心,项目管理层能够全面掌握生产过程,为项目管理层提供了一个数据实时汇总、生产过程全面掌握、项目风险有效降低的“项目大脑”。

4 BIM 技术应用的价值

4.1 提供项目重、难点解决方案

本工程通过对复杂节点焊接方案进行模拟,提前规避焊接难点,指导车间开孔,保证施焊顺利进行。通过对节点安装方案进行模拟,实现高空预安装,从而对操作工人进行数字化三维交底解决超重节点高空安装、就位控制难度大的问题。针对钢结构节点形式复杂的问题,钢结构深化设计人员通过三维建模,形象直观地展示节点构造,降低二维图纸的想象难度。针对不利环境条件下,钢结构施工难度大的问题,BIM 人员提前对钢结构施工方案进行模拟,优化吊车站位、避免卡杆,降低现场施工班组对施工方案的理解难度;针对高空作业安全防护任务严峻的问题,BIM 人员通过建立企业标准化图集,对安全防护网搭设、操作平台、爬梯等进行了标准化设计,降低安装风险;通过采用BIM 技术对运输方案进行模拟,规避超高、超限路障,提前采取措施解决大型构件运输困难的问题。

4.2 数字化平台运用

本项目采用3 种平台实现项目数字化管理。BIM 管理平台通过对钢结构生产加工技术进行改造升级,实现车间加工的智能化、信息化、数字化管理,进而有效指导车间钢结构的生产;智能下料系统通过管理系统和数控设备结合,实现信息技术和制造技术的深度融合,彻底改变传统建筑行业钢结构下料的粗放式管理,实现数据信息的实时共享;BIM5D 管理平台为施工过程中的进度管理、现场协调、合同成本管理、材料管理等关键过程提供准确的构件几何位置、工程量等,实现施工现场精细化管理。

4.3 方案模拟、三维交底

本工程对装配式钢结构车间加工制作、运输、现场施工等方案进行了预先模拟,提前发现方案中的不合理之处进行规避,进而优化方案。同时实现了车间和施工现场的三维技术交底,形象直观、便于理解方案意图。

5 BIM 技术应用效益

在装配式钢结构建筑中运用BIM 技术能够缩短工期,降低成本,提升现场管控效率,提升项目质量,具有较大的经济效益和社会效益。

5.1 经济效益

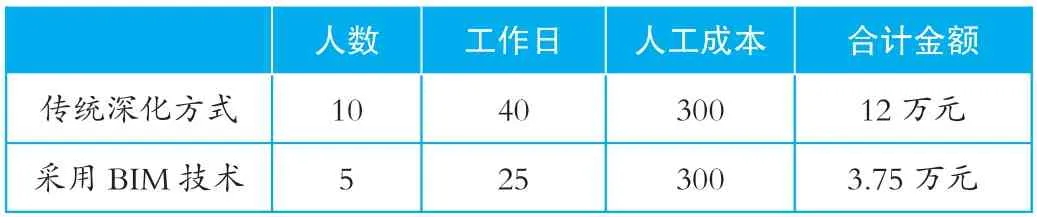

应用BIM 技术,提高了钢结构设计图纸的质量,节约了由于设计错误产生的变更修改,提高了安装速度和精度。现将采用BIM 技术与传统深化方式进行对比,如表3 所示。

传统深化方式:就本工程而言,在深化设计阶段,需要10个工程师,历时40个工作日,每日每人成本300元,共计12万元;

采用BIM 技术:深化设计阶段,需要5 个工程师,历时25 个工作日,每日每人成本300 元,共计3.75 万元。

表1 传统深化方式与采用BIM 技术深化方式对比

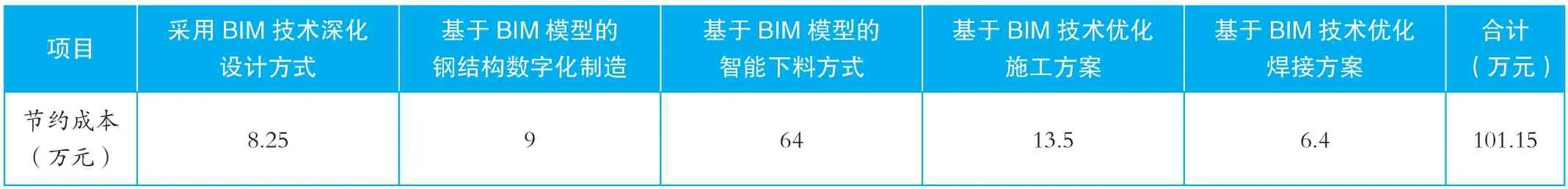

采用BIM 技术相较于传统深化方式,可节约人工成本8.25 万元。

基于BIM 模型的钢结构数字化制造,比计划工期节约5个工作日,按照每班次50 人,每日每人300 元,机械投入每天1.5 万元,节约成本9 万元。

基于BIM 模型的智能下料,相比于传统下料方式,节约材料1%左右,本工程用钢材16 000t,每吨按4 000 元计价,则本工程节约材料成本64 万元。

基于BIM 技术,优化施工方案,节省施工现场450 吨履带吊3 个台班,一个台班4.5 万元,节约成本13.5 万元。

基于BIM技术,优化施工现场焊接方案,现场焊工每天8人,节约10 个工作日,每人每日800 元,节约成本6.4 万元。

综上,本工程共计节约成本:8.25+9+64+13.5+6.4=101.15万元,如表2 所示。

表2 成本节约统计表

5.2 社会效益

本项目作为山西省首例装配式钢结构高层公建,采用BIM技术指导车间实现工业化生产,利用BIM 技术指导施工实现精细化管理,装配式建筑与BIM 技术相辅相成,将促进山西装配式建筑与BIM 技术发展,具有较大的社会影响力。

6 BIM 技术的改进方向及措施

在本工程BIM 技术实施过程中,虽取得了一系列的成果,但还有需要加强和改进的地方。为实现工程项目降本增效,提高BIM 技术应用水平和能力,应采取如下措施:

(1)相关监管单位需要完善BIM 技术应用体系与应用流程,明确BIM 技术计价方式和取费标准。

(2)继续挖掘在施工过程中的BIM 应用点,拓展BIM 技术应用深度,更好地指导施工过程。例如,将BIM 技术与设计分析软件结合,验证方案合理性。

(3)继续探索BIM 技术在项目实施过程中的应用方式,提高BIM 技术指导施工的质量和效率。如掌握BIM 技术的人员在施工过程中充当的管理角色和管理方式。

(4)加大企业BIM 技术的培训力度和范围,项目部技术人员必须掌握BIM 软件的基本操作和应用,实现全员参与BIM。