屋面大跨度吊挂钢连廊整体吊装施工技术

2022-05-27韩华绿田庆亮

韩华绿 田庆亮

0 引言

随着社会经济高速发展,商业综合体的建设逐渐增多。商业综合体的建设中常存在连接各楼幢的高空大跨度钢连廊,而高空大跨度钢连廊的安装问题是建设的主要难点。现有的高空大跨度钢连廊施工主要是根据钢连廊的安装高度、跨度、构件重量、钢连廊结构形式,采用高空散装法和整体提升法施工。高空散装法主要是采用搭设施工平台后将构件吊装至安装标高进行拼装[1-2],该方法高空吊装、组装、焊接工作量大增加了安全风险系数。整体提升法主要是采用地面拼装为整体,然后利用超大利用“超大型构件液压提升技术”进行提升安装[3-7],该方法虽然在安装时降低了安全风险,但提升技术的应用对钢连廊结构有较高要求且费用较高。

本文针对商办楼项目存在的场地狭小、大型设备难以进出场、吊挂钢连廊难以采用整体提升等问题,对屋面大跨度吊挂钢连廊整体吊装施工技术进行研究,并利用Midas 软件进行施工验算,确定该技术的可行性。

1 工程概况

1.1 总体工程概况

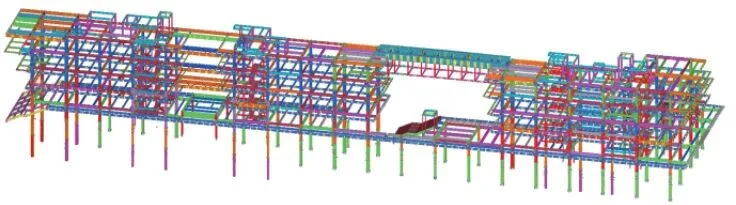

某商办楼项目位于上海市长宁区,总建筑面积约23 700m2。本工程为钢框架结构,地下室三层为钢筋混凝土结构,柱采用劲性钢骨柱,地上五层为钢框架结构,屋面层包含一吊挂钢连廊,结构总高度29.05m。

图1 商办楼效果图

图2 商办楼钢结构模型图

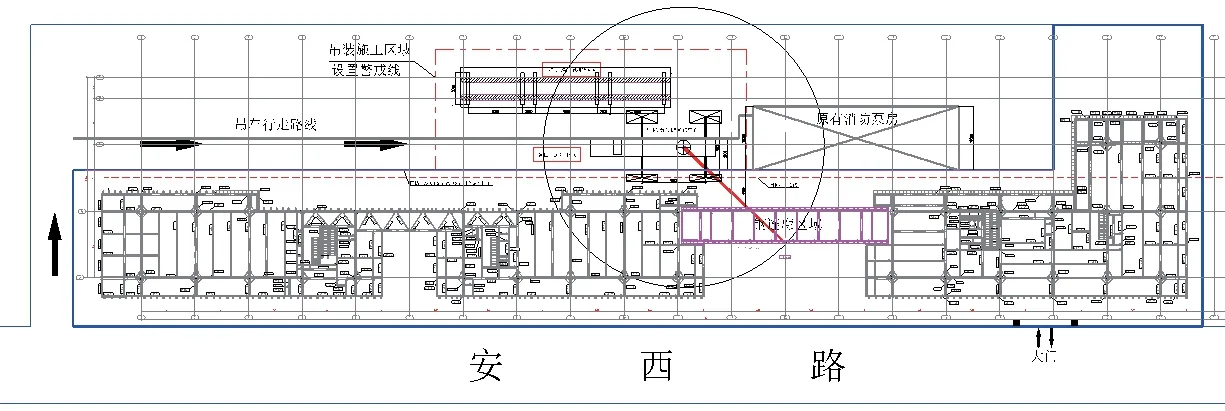

1.2 钢连廊工程概况

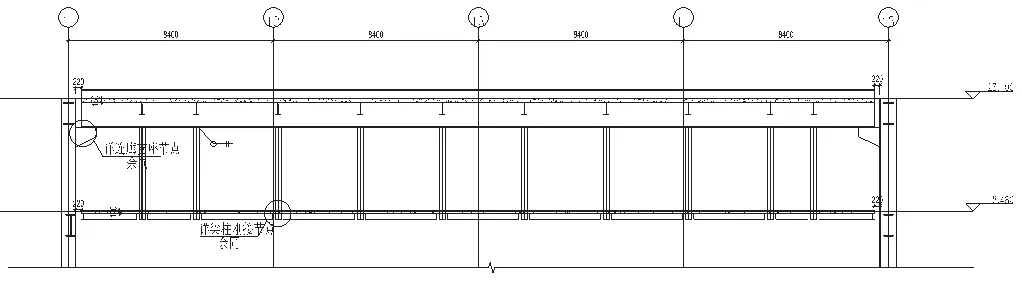

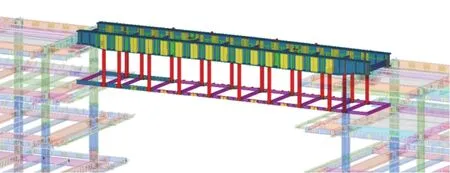

本文主要介绍屋面层钢连廊部分,屋面层钢连廊跨度约32.7m,连廊结构顶标高23.5m,连廊主梁为两根H1600mm×800mm×28mm×55mm 型钢,单根主梁深化后重约50t,主梁之间连系杆为HN500mm×200mm×10mm×16mm 型钢;屋面连廊下层为吊挂结构,吊柱及钢梁均为H 型钢。

图3 钢连廊立面图

图4 钢连廊模型图

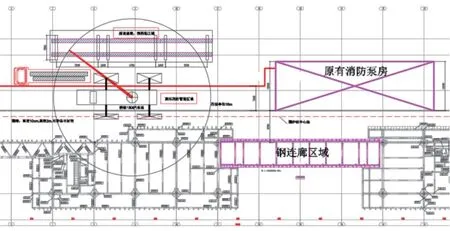

2 场地条件

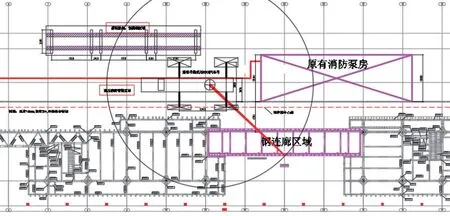

本项目位于市区,项目场地较为狭长,项目西侧为安西路及密集居民区,项目东侧为待建场地及历史保留建筑,大型车辆及施工机械进出较为困难,安排在夜间8 点之后进入现场。项目东侧现有设备用房,东侧围墙边存在消防管线,施工前进行管线摸排,做好保护措施。

图5 现场情况示意

图6 施工平面布置

3 总体施工方案及施工难点

3.1 总体施工方案

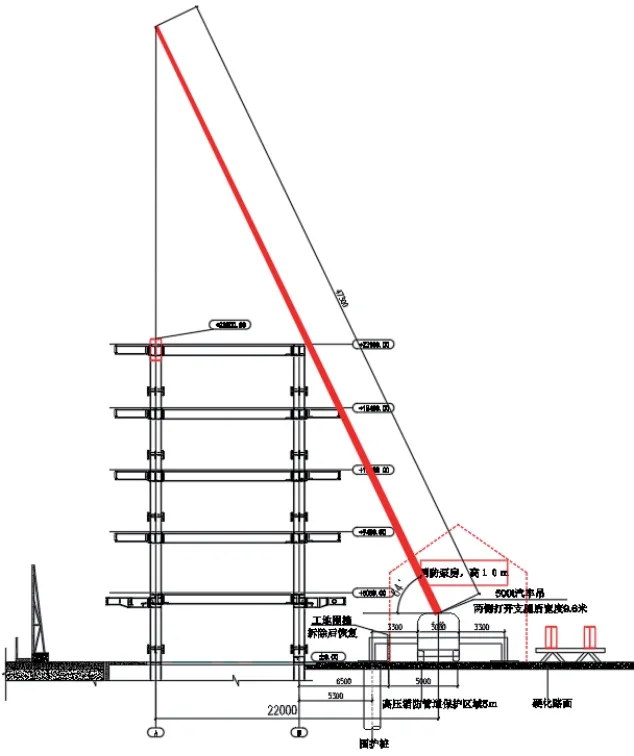

本工程钢连廊主梁分段运输至现场,在现场设置台架采用130t 汽车吊进行拼装。主梁现场拼装完成后采用500t 汽车吊进行整体吊装,在主梁安装就位后再安装次梁及吊柱。汽车吊站位于工地围墙东侧外围,消防泵房北侧。汽车吊站位吊装场地路面已硬化。500t 汽车吊在消防管道保护区内开行时下部垫路基箱板扩散荷载,500t 汽车吊一侧支腿立于围护桩顶,另一侧立于硬化路面。

3.2 施工难点

(1)施工场地小。本工程场地较为狭长,周围为市区道路、密集居民区以及历史保留建筑,大型车辆及施工机械进出较为困难。

(2)施工场地周围管线多。本工程场地周围存在设备用房、消防管线等,现场施工限制多,如何在施工前进行管线摸排,做好保护措施是本工程难点之一。

(3)钢结构吨位大。单根钢梁重约50t,对提升设备的选取、提升设施的复核验算以及现场施工方案的制定等要求严格。

4 关键施工技术

4.1 连廊钢构件现场拼装

连廊主梁为32.7m,为超长钢构件,需采用分段运输的方法运输至现场。连廊主梁加工运输分为10.5m、11.7m、10.5m 三段,梁宽800mm,分段重量为16.3t、17.4t、16.3t,分段图如图7。

图7 主梁分段图

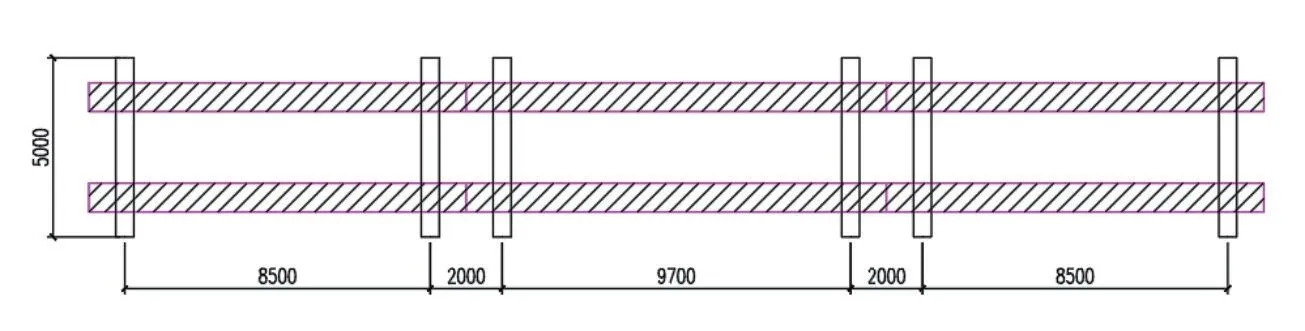

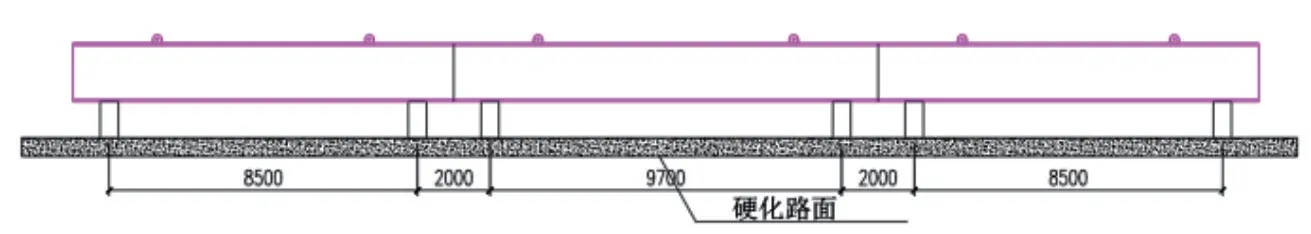

施工场地周围空间狭小,拼装场地采用临时租借场地的方式设置在工地围挡东侧硬化道路上,拼装场地为33m×5m,满足构件长度要求。拼装场地地基采用分层压实,铺设100mm 厚硬化路面的处理方式,保证地基承载力达到100kPa。拼装胎架采用H 型钢马凳,每个马凳高1m,长5m,拼装胎架马凳采用HN300mm×150mm 型钢制作。胎架在工厂加工完成,现场采用130t 汽车吊安装及拆卸胎架。构件拼装采用130t 汽车吊(带45t 配重)进行拼装,拼装工况构件采用1.2 倍放大系数,最大吊重为19.56t,最大工作半径为16m。

图8 拼装场地平面图

图9 拼装场地立面图

图10 拼装工况吊装平面图

图11 拼装工况吊装立面图

4.2 连廊主梁整体吊装分析及验算

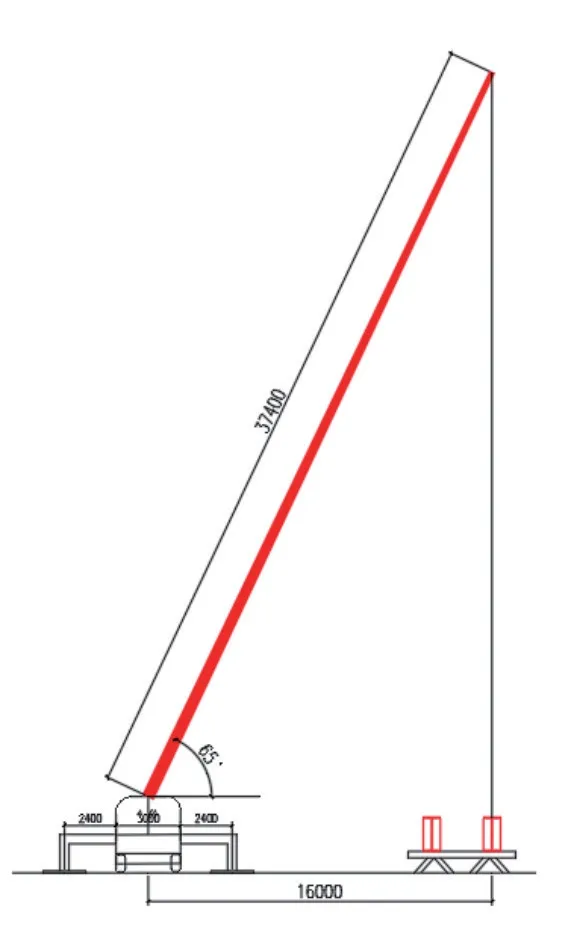

连廊主梁整体吊装采用500t 超起工况进行吊装。汽车吊站位于工地围墙东侧外围,消防泵房北侧。汽车吊站位吊装场地路面已硬化。吊装施工区域设置安全隔离,设置警示标志。

为了减小汽车吊对消防管道保护区地面的影响,采取500t 汽车吊在消防管道保护区内开行时下部铺设路基箱板进行荷载扩散。整体吊装采用500t 汽车吊64t 超起工况进行吊装,吊装工况构件采用1.2 倍放大系数,最大吊重为60t,最大工作半径为22m,吊装时500t 汽车吊站位为一侧支腿立于围护桩顶(支腿下部采用1×5m 路基箱板扩散荷载),另一侧立于硬化路面(支腿下部采用2×5m 路基箱板扩散荷载)。铺设路基箱板时,路基箱板必须设置于支腿中心位置,避免地基、路面直接受载。

吊装前在钢梁两侧设置缆风绳,用于吊装过程中构件稳定措施,钢梁落位后与钢梁两端支座钢板点焊固定后,吊机才可松钩。

图12 整体吊装工况吊装平面图

图13 整体吊装工况吊装立面图

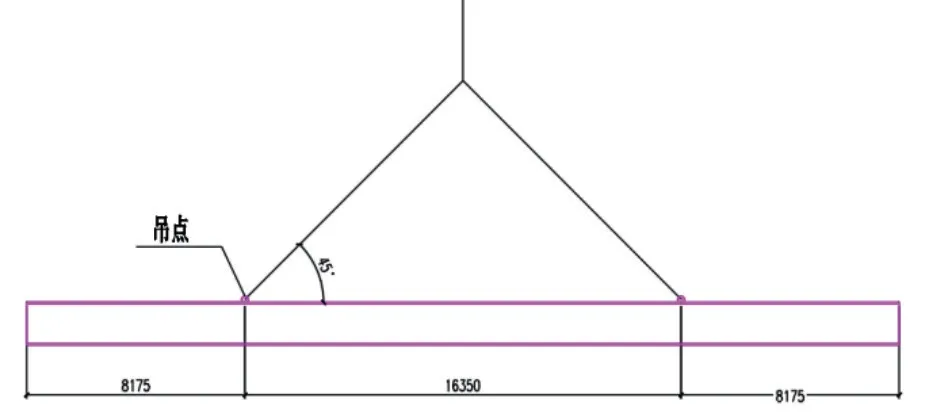

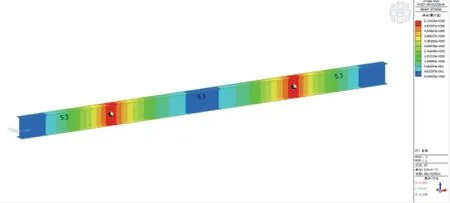

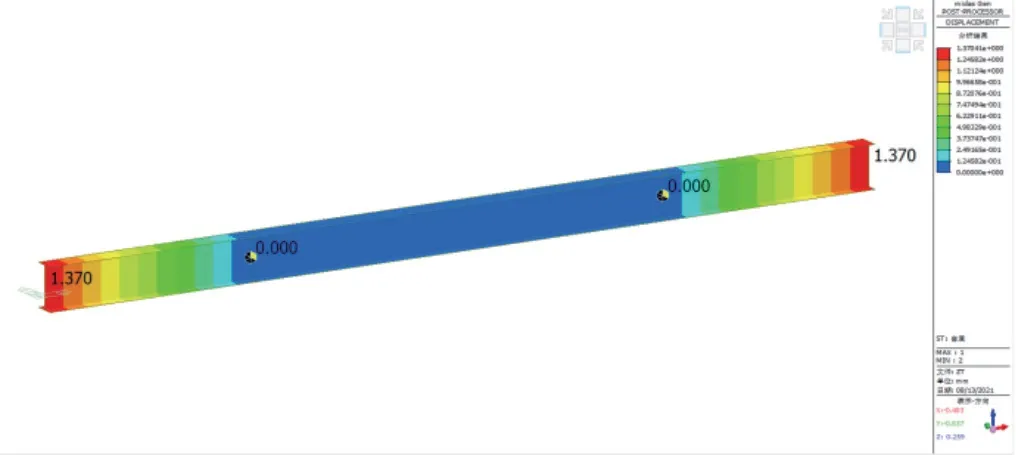

由于主梁长度约32.7m,为了确保吊装过程中各项数据能满足规范要求,用midas GEN 2019 软件进行主梁吊装过程分析验算,以计算得出最大应力、最大合位移及最大应力比等。

最大应力为5.3,满足要求。最大合位移1.37mm,满足施工要求。最大应力比0.027,满足要求。

模型描述:根据结构设计图进行CAD 建模;

荷载:结构自重由软件自动计算;

边界:吊点处为铰接支座。

图14 吊点位置立面图

图15 最大应力图

图16 最大合位移图

4.3 汽车吊支腿地基承载力验算

整体吊装时500t 汽车吊一侧支腿立于围护桩顶,另一侧立于硬化路面,需对地基承载力进行验算。取整体吊装最不利工况验算,即500t 汽车吊自重96t,配重165t,构件自重50t,吊装半径22m 工况。在吊装过程中,支腿荷载主要由两部分组成,N=G1+G2。G1为500t 汽车吊自重和配重,G2为构件自重。

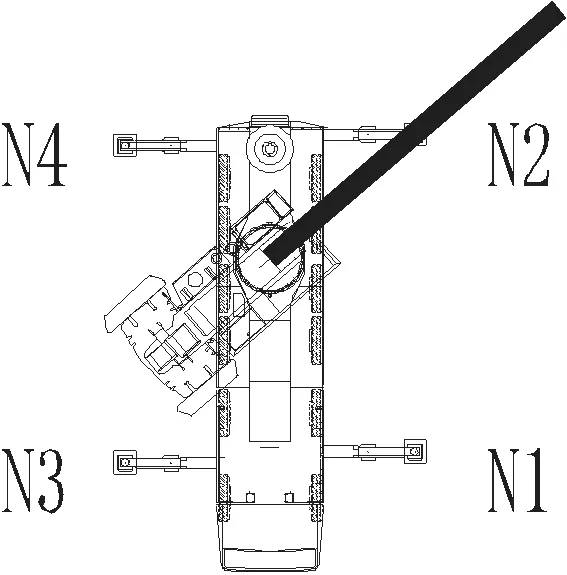

图17 汽车吊平面示意图

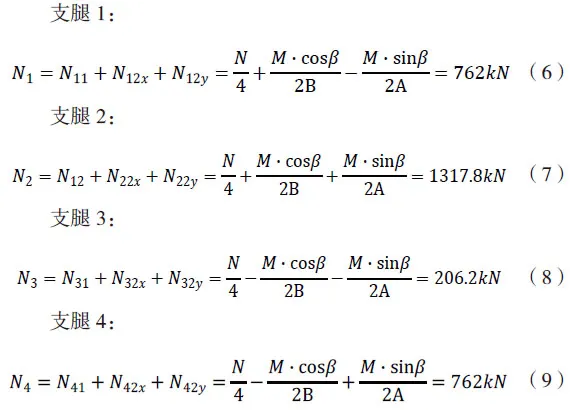

第一部分N1由汽车吊自重和起吊重量产生,可认为各支腿平均承担。即:

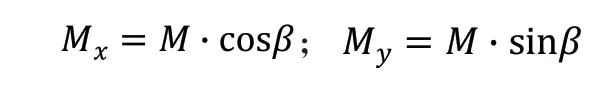

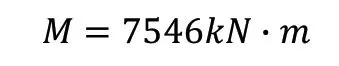

第二部分N2由偏心弯矩M 产生,当吊臂与Y 轴成β 角度:时,偏心弯矩可以分解成X、Y 平面内,分量为:

其中力矩:

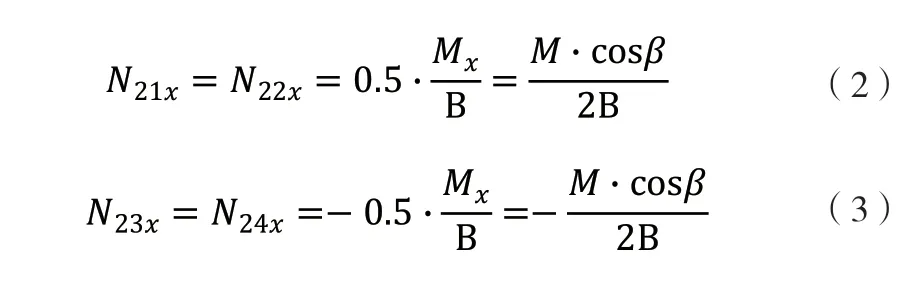

(1)在Mx作用下,B 为支腿2、4 及支腿1、3 之间的距离,有侧面支腿2、4 及1、3 的支反力共同平衡,各支腿反力为:

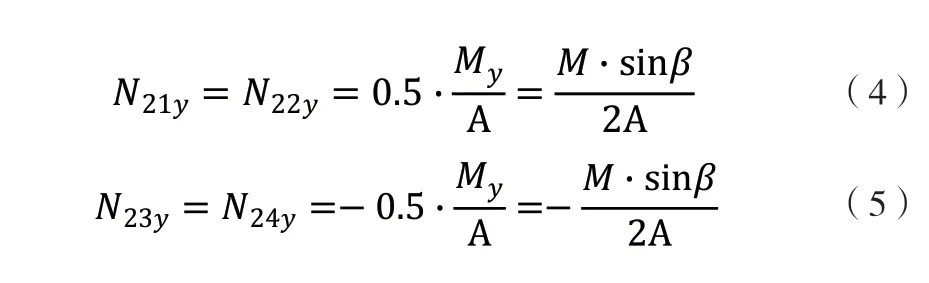

(2)在My作用下,A 为支腿3、4 及支腿1、2 之间的距离,有侧面支腿3、4 及1、2 的支反力共同平衡,各支腿反力为:

通过计算可知,在汽车吊工作时,当吊臂与水平方向的夹角为45°时,支腿2 处反力最大,此时可求得各个支腿的反力如下所示:

4.3.1 围护桩承载力验算

由上述计算结果可知:500t 汽车吊整体吊装过程中,支腿2 反力最大,达1 317.8kN,支腿2 立于围护桩之上,本项目此位置围护桩为钻孔灌注桩,桩径1 200mm,桩顶上部围檩梁尺寸1 300mm×800mm;此时按最不利工况考虑,单个支腿反力全部作用于一根围护桩顶:1 317.8/(0.6×0.6×3.14)=1 165.2kPa;围护桩桩顶标高-1.8m,桩底标高-35.8m,根据地勘报告,围护桩已打入粉砂层,此土层桩端土极限端阻力标准值为1 500kPa >1 165.2kPa,满足要求。

故现场施工时汽车吊1、2 支腿下部垫1×5m 路基箱板扩散荷载,使支腿荷载向相邻围护桩传递,该方法安全可行。

4.3.2 硬化路面承载力验算

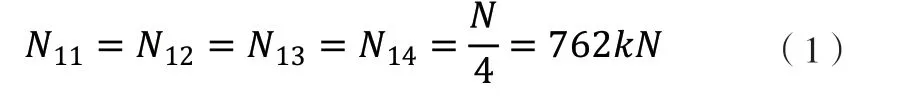

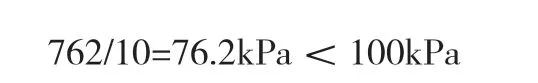

由上述计算结果可知:500t 汽车吊整体吊装过程中,支腿3、4 立于场地东侧硬化路面上,最大反力762kN,3、4 支腿下垫2×5m 路基箱板扩散荷载,此时对地基的荷载为:

故现场此区域地基分层压实,保证地基承载力达到100kPa,并对地基承载力进行检测,压实后铺设100mm 厚硬化路面,该方法安全可行。

5 结语

本文介绍了屋面层连廊施工关键技术,包括在狭小场地的连廊钢构件现场拼装、连廊主梁整体吊装分析及验算及汽车吊支腿地基承载力验算。通过Midas 软件对施工过程验算等,对屋面层连廊整体吊装进行分析验算,证明该方法的安全性、合理性及可行性。对今后狭小场地的超重构件吊装以及重型吊装机械使用提供一定的借鉴经验。