功能涂层体系原位快速检测分析技术研究

2022-05-26邹亚玲程宗辉陈云鹏段本方国营芜湖机械厂

文/邹亚玲 程宗辉 陈云鹏 李 萌 段本方(国营芜湖机械厂)

随着现代电子技术和侦查技术的发展,武器装备在战场上被发现的概率越来越大,被远程武器如巡航导弹等击毁的概率也就越来越大。武器装备在战场上的生存能力和武器的作战能力就成为检验武器装备的一项非常重要的指标[1-2]。功能涂层体系在武器装备上的应用使其所呈现的信号特征弱化,能降低精确打击系统对装备的可探测性,缩短敌方观察系统的有效作用距离,提高装备生存能力。因此,功能涂层体系在武器装备表面涂装应用成为提高武器战场生存能力的主要研究和应用方向之一。在运输、贮存及作训过程中,武器装备可能会因碰撞、划伤、自然老化等因素造成其功能涂层体系性能降低或丧失,影响装备战场的生存安全[3],因此需要通过对涂层性能进行定期检测,依据检测结果对涂层进行维护维修。现有功能涂层体系的检测技术仅仅适用于实验室平面结构,无法检测外场环境下的曲面形状武器装备,开展功能涂层体系性能原位快速检测分析技术研究,对于保障装备的战场生存能力、充分发挥作战效能具有重大意义[4-5]。

本文从功能涂层体系原位快速检测需求出发,通过频域和时域分析提取超声波信号、信号特征识别、一发一收式天线排布、三点支架型前端、专用分析软件等关键技术设计,分别实现了曲面形状武器装备表面吸波涂层厚度及功能涂层体系反射率原位快速检测分析,进一步提高了装备功能涂层体系维护保障效能,保证了涂层维修质量的一致性。

一、实验总体设计

1.实验材料及研究体系

实验所用的基体材料为正方形7B04-T6 铝合金及T300-3K/QY8911 复合材料,研究的涂层体系为底层+吸波涂层+匹配层+红外涂层。具体分布如图1所示。

图1 实验件功能涂层体系

2.吸波涂层厚度测试设备

(1)设备原理。吸波涂层厚度对于功能涂层体系性能影响较大,吸波涂层只有在一定厚度条件下才能达到功能涂层体系的设计性能指标[6-7],因此对吸波涂层的喷涂厚度公差和一致性要求较高,需要精准测量吸波涂层的厚度值。而吸波涂层与常规涂层差别较大,具有多界面结构,特别是以复合材料为基体时,一般通用型在线检测设备无法满足其测试精度及在线检测要求。

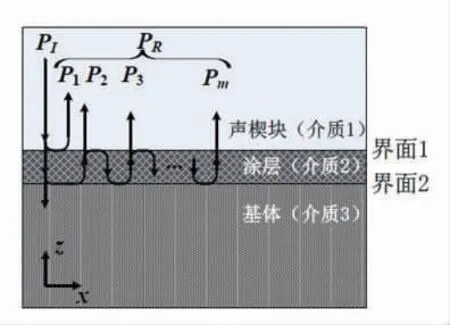

根据超声波在异质层界面会发生反射、透射的原理,通过信号分析处理,可以实现对吸波涂层中特定层介质厚度的测量[8]。超声波在吸波涂层结构中的传播如图2 所示,入射声压为PI的超声波信号垂直入射到由声楔块(介质1)、涂层(介质2)和基体(介质3)组成的多界面结构。当涂层较薄时,界面1 的一次及多次反射波与界面2 的反射波将叠加在一起,在时域波形中难以进行明显区分。通过频域及时频分析方法能够提取超声波涂层中的传播时间,结合涂层中的超声波传播速度,经计算即可得到涂层厚度。本次实验设计的超声测厚设备结合参数设置、超声波形显示、信号分析与特征识别、厚度识别以及结果存储与报告输出等多模块算法,与设备操作面板功能按钮交互工作,最终实现吸波涂层测厚及测试结果的实时显示。

图2 超声波在吸波涂层结构中的传播

(2)设备整体结构及特点。设备包括主机和外接探头,具有开机自检、归零、声速校准、厚度计算、报告输出以及断电数据保护等功能。设备测试流程为:开机→设置→归零→校准→测量→保存→打印报告。测试人员可通过“设置”按钮对不同涂层材料特性进行基本测量参数的初始设置,主要包括扫描延时、功率、采样频率、检波方式等内容。

3.反射率测试设备

(1)设备原理。在给定的极化方式和测试频率下,功能涂层体系吸收电磁波的能力用反射率来评价。假设收发天线间的耦合可以忽略不计,设从发射天线经过参考金属板再到达接收天线的电磁波的功率为P金,将参考金属板换为被测功能涂层体系样板后到达接收天线的功率为P涂,则功能涂层体系的功率反射率Гp=P涂/P金;同理,电压反射Гv=V涂/V金,而Гp=Гv2,以分贝的形式表示为:Г(dB)=10 lg(P涂/P金)=10 lgГp=20 lgГv=20 lg(V涂/V金),式中Г表示功能涂层体系的反射率,其单位为分贝(dB)。

雷达反射率测试通常需要在平面波条件下进行,针对反射率测试设备,需在天线辐射近场形成平面波,进行近场宽带测试。为实现反射率近场测试,需采用基于弓形法原理的一发一收形式的天线排布,本次实验设计的反射率测试设备测试频率覆盖4~18 GHz,以5 MHz 步进间隔进行扫频测量[9],一次测量产生2801 个频点的反射率数据,设备电气原理如图3所示,由射频模块生成扫频信号,通过天线向被测目标发射。信号照射到目标后,部分能量被目标表面涂层部分吸收,剩余能量以电磁波形式散射,一部分原路反射被天线接收。被天线接收的回波信号经射频模块内的环形器与发射支路分离,在射频模块内下变频为带有目标反射率信息的回波中频信号。采集卡对参考中频与回波中频信号做数字正交处理,得到包含目标反射率信息的正交数据,即反射系数,将反射系数简单换算可得反射率,通常使用分贝值进行描述。

图3 反射率测试设备电气原理

(2)设备整体结构及特点。反射率测试设备从结构上分为主机、电池及充电组件。其中主机具有集成射频信号收发、中频采集与信号处理功能,同时带有存储卡、显示屏及电池,可独立采集测试对象的反射率预处理数据。主机前端安装非金属材质制成的三点支架如图4 所示,支架前端有3 个球形支点,用于接触被测面,稳定设备与被测面的相对姿态。球形支点外包橡胶套用于增加摩擦力,同时能够防止划伤被测功能涂层表面。实验表明,三点支架可适应装备表面大部分曲面形状。

图4 三点支架设计图

设备进行目标反射系数计算时,需采集3 组正交数据:背景数据、定标数据、目标数据。背景数据在无目标时采集,主要用于背景对消计算,将系统本身干扰及环境背景干扰剔除。定标数据是测量金属反射层的反射率,以此作为0 dB 反射率基准。采集目标功能涂层体系反射率数据,通过对比目标数据与定标数据的变化情况,可计算出功能涂层体系的垂直反射率数值。对于非平面目标,定标体采用在曲面上贴覆导电反射层的方法来实现,定标体形状与目标形状完全一致,通过定标可有效消除目标形状对反射率的影响,从而使测试结果只反映目标功能涂层体系的吸波效果。

设备一共有4 个按键,“开始”键、“+”键、“-”键及功能键。“开始”键用于触发数据采集,“+”键及“-”键用于切换当前测量特征点编号,功能键用于弹出设备显示屏亮度等参数设置界面,点击“开始”键确认参数设置。测量目标反射率数据时,只需将设备前端探头支架与被测面贴合,点击“开始”键触发数据采集,采集完毕后设备显示屏通过文字提示告知数据采集完成。

4.分析软件

为防止测试数据泄露,反射率测试设备的测试数据均以二进制格式保存,常规文本处理软件打开后只显示乱码,因此测试结束后,必须将存储卡取出插入配套分析软件的计算机进行后续处理。通过软件登陆界面进入软件主页面,在“被测试目标管理”模块添加被测试目标名称、编号等信息;在“初始样本数据”模块添加被测目标反射率基准数据作为初始样本,初始样本应为被测试目标反射率性能最佳时测得的结果;在“测量管理”模块对被测试目标进行测量,得到当前目标的反射率性能情况,可与目标的初始样本数据进行对比,通过曲线或数值直观了解目标反射率性能变化情况。

在“测量管理”中建立测试任务并提交测量结果后,可通过“验证测量结果”功能查看反射率曲线,同时通过曲线对比面板可查看目标特征点在每个频点的反射率变化情况。对比面板中设置红色曲线为“初始样本测量”的初始样本,蓝色曲线为当前测量的反射率曲线,橘黄色曲线为当前测量的反射率曲线与初始样本的差值。

如果不关注被测试目标在每个频点反射率变化情况,可通过“评估结果查询”模块比较特征点整体反射率变化情况。此模块将特征点每个频点的反射率变化值做均方差累加平均运算后统计出反射率曲线整体变化情况,用数值表示,数值为0 表示当前测量的特征点反射率与原始样本的反射率不存在差别,数值越大表示当前测量的特征点反射率与原始样本的反射率差别越大。

二、测试结果分析

1.吸波涂层厚度检测

在3 块吸波涂层测试件随机取18 个厚度测量点,其中1 块以7B04-T6 铝合金为基体,2 块以T300-3K/QY8911 复合材料为基体,分别采用千分尺及本次实验设计的吸波涂层超声测厚设备对18 个测量点进行厚度测量,测量数据对比如图5 所示。从图中可以看出,厚度测量曲线基本重合一致,检测精度较高,能够满足武器装备对于吸波涂层厚度的设计指标要求。

图5 厚度测量值对比

2.反射率检测分析

分别采用弓形法[10]反射率测试系统和本次实验设计的反射率测试设备对功能涂层体系测试件进行反射率测试对比,测量频段为4~18 GHz,测试数据对比如图6 所示。从图中可以看出,反射率测试设备对功能涂层体系的检测结果与弓形法反射率测试系统基本一致,能够实现功能涂层体系的原位快速检测。

图6 反射率测试对比

三、结语

通过原位快速检测分析技术应用于功能涂层体系检测,经特殊设计的厚度检测设备实现了铝合金、复合材料为基体的吸波涂层在线测厚及测试结果的实时显示,设计的反射率测试设备可适应于装备表面大部分曲面形状,能够实现外场极端恶劣环境下功能涂层体系原位反射率检测,为装备功能涂层体系研究、数据库建立、维护保障等提供切实可行的检测手段,同时为后期功能涂层体系性能检测技术工程化应用提供了理论依据。