污泥焚烧炉渣基定型复合相变储热材料的制备和性能

2022-05-26宋超宇熊亚选张金花金宇贺药晨华王辉祥丁玉龙

宋超宇,熊亚选,张金花,金宇贺,药晨华,王辉祥,丁玉龙

(1 北京建筑大学环境与能源工程学院供热供燃气通风及空调工程北京市重点实验室,北京 100044;2 北京中建建筑科学研究院有限公司,北京 100076; 3 伯明翰大学伯明翰储能中心,伯明翰B15 2TT,英国)

引 言

随着城市规模的膨胀,污水排放量快速增加,市政污泥的大量堆积既会破坏城市周边生态环境,还会释放大量的温室气体。焚烧是处理污泥最有效的无害化处理方式,但炉渣中的重金属固定是面临的一个难题。此外,为实现我国“2060 碳中和”,需要将非化石能源占比提高到80%,同时提高化石能源的利用率。然而,间歇性可再生能源、电网低谷电和工业余热等供能与用户对能源的需求波动性难以在时空上实现直接匹配。而大规模储能则能够通过能源的时空调遣,在能源供需侧间搭建能源供需匹配的桥梁。目前,大规模电能存储成本高,安全性差,尚未实现技术上的完全突破。而储热技术则可以实现热量的大规模安全储存,跨时空调遣,成为主要的能源储存形式之一。储热技术分为显热储热、潜热储热和热化学能储热三种方式。其中,显热储热密度低,热化学能储热仍不成熟。潜热储热尽管蓄热密度大、充放热温度恒定、占地面积小,但相变储热材料在相变过程易泄漏、导热性差、易相分离等,限制相变储热技术的大规模工业应用。近年来,大量研究文献提出利用骨架材料封装相变储热材料的复合相变储热技术,即将相变储热材料包裹在骨架材料的孔隙中,避免相变储热材料的泄漏。十多年来,氧化铝[1-2]、氢氧化钙[3]、膨胀石墨[4-8]、碳化硅[9-10]、硅藻土[11-13]、高岭石[14-15]、氧化镁[16-18]均被用作骨架材料制备复合相变储热材料。Li 等[1]制备了Al/Al2O3定型复合相变储热材料,在500~700℃的温度范围内,Al 的质量分数占45%时,复合材料的热导率为3.75 W/(m·K),储热密度达到400 J/g。Sang 等[19]以K2CO3-Li2CO3-Na2CO3为 相变储热材料,MgO 为骨架材料制备了定型复合相变储热材料,研究发现K2CO3-Li2CO3-Na2CO3与MgO 的最佳质量比为5∶5,在350~800℃的温度范围内其最大储热密度为781.4 J/g。Chen 等[8]采用简单熔融共混法制备LiNO3·3H2O-KNO3-NaNO3/改性膨胀石墨定型复合相变储热材料,当改性膨胀石墨的质量分数为20%时,复合材料的潜热为158.7 J/g,热导率为4.565 W/(m·K)。黏土矿物材料具有高孔隙率,与盐具有良好的化学相容性[20-22]。Deng 等[23]通过冷压缩-热烧结法制备了KNO3/硅藻土定型复合相变储热材料,结果表明,硝酸钾的质量分数为65%时,复合材料具有良好的热性能。Liu 等[14]以煤系高岭石为骨架材料制备了定型复合相变储热材料。Yu等[3]用Ca(OH)2和NaNO3分别作为骨架材料和相变储热材料制备了定型复合相变储热材料。考虑到上述骨架材料为天然矿物或工厂加工而成的骨架材料,大量开采或由于工厂加工浪费的电力资源等必然会对环境造成破坏,近年来,一些研究人员提出将工业固体废物作为骨架材料[24-29]。Wang 等[25]对K2CO3/粉煤灰定型复合相变储热材料进行了150 次热循环实验,结果表明复合材料热稳定性良好。Wang 等[28]研究了Na2CO3-K2CO3/粉煤灰/膨胀石墨定型复合相变储热材料的热性能。当石墨含量为6%( 质量) 时,复合材料的热导率为3.182 W/(m·K)。王燕等[29]制备了太阳盐[40%(质量) KNO3-60%(质量) NaNO3]/钢渣定型复合相变储热材料,结果表明,太阳盐与钢渣的最佳质量比为5∶5,其潜热值为64.0 J/g。这些研究初步探索了部分工业固废作为骨架材料的可行性。

为进一步资源化利用城市固废,实现重金属的有效固定,开发低成本复合相变储热材料,本文提出市政污泥焚烧炉渣作为骨架材料,采用冷压烧结(CCHS)法制备定型复合相变储热材料,通过对所制备定型复合相变储热材料的传热储热性能、抗压性能、热稳定性、化学相容性进行表征和分析,验证了定型复合相变储热材料封装重金属的有效性,市政污泥焚烧炉渣作为定型复合相变储热材料骨架材料的可行性。

1 实验材料和方法

1.1 实验材料

实验中,骨架材料采用市政污泥焚烧炉渣,市政污泥采自北京通州污水处理厂。污泥在马弗炉(SX2-5-12A,苏州九联科技)中经900℃焚烧24 h 得到物理焚烧炉渣。利用X 射线荧光光谱仪(Axios FAST,帕纳科)对污泥炉渣成分进行表征,结果如表1所示。相变储热材料采用分析纯硝酸钠(纯度≥99%),购自中国国药集团化学试剂有限公司。

表1 市政污泥焚烧炉渣的化学成分Table 1 Chemical compositions of the incinerated slag of municipal sludge

显然,Al2O3、SiO2和P2O5是污泥焚烧后所得炉渣的主要成分,但含量较少的CaO、Fe2O3和MgO 也会对炉渣的物理化学性质产生重要影响。

1.2 定型复合相变储热材料样品的制备

本实验中,使用CCHS 法制备定型复合相变储热材料,制备过程(图1)具体描述如下:

图1 定型复合相变储热材料的制备工艺流程Fig.1 Fabrication process of shape-stable phase change composites

(1)将污泥焚烧炉渣和硝酸钠分别在170℃的干燥箱(202-3AB 型,天津泰斯特仪器有限公司)中干燥至少24 h;

(2)用分析天平(ME104,梅特勒,0.1 mg)按预设质量比分别称量炉渣和硝酸钠;

(3) 在行星磨机(KE-2L,启东市宏宏仪表设备厂)中以200 r/min 的速率对称重后的炉渣和硝酸钠混合、研磨20 min,形成一定粒径的粉末;

(4)将粉末放入圆柱形模具中,在压力机(MSY-50,青岛孚润)上施加8 MPa压力,保压3 min,形成定型复合相变储热材料圆柱状样品;

(5)按照以下升温程序,在空气气氛马弗炉中进行定型复合相变储热材料圆柱状样品的烧结:

①以2℃/min 的升温速率将圆柱状样片从室温加热至100℃,恒温保持30 min;

②以2℃/min 的升温速率将圆柱状样片从100℃加热至200℃,恒温保持30 min;

③以2℃/min 的升温速率将圆柱状样片从200℃加热至340℃,恒温保持90 min;

④停止加热,将圆柱状样片自然冷却至室温,制得定型复合相变储热材料。

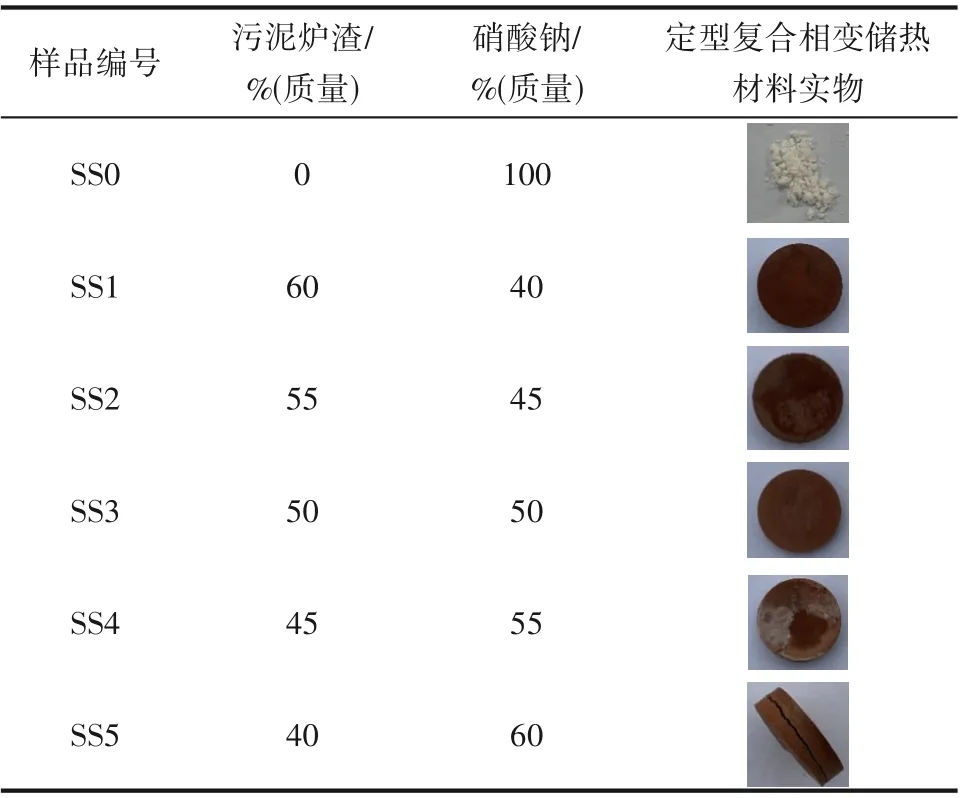

5 种烧结后的样品如表2 所示。定型复合相变储热材料样品外形与骨架材料的质量分数有关。由于骨架材料和相变储热材料的密度不同,在相同的成型压力下,不同比例的样品由于相变储热材料含量不同,在马弗炉中烧结结束后,样品的尺寸会有略微变化,但不明显。可看到,样品表面出现微孔结构,样品SS4 和SS5 表面发现相变储热材料泄漏,其中样品SS5 发生开裂,而SS1、SS2 和SS3 无形变,未发现相变储热材料泄漏。样品表面的微孔结构是硝酸钠烧结过程中第一次熔融时体积收缩引起的,属于相变储热材料粉状凝固过程的自然规律。可见,骨架材料质量分数过低,导致定型复合相变储热材料内部应力不均匀,造成样品SS4泄漏、样品SS5开裂,难以实现相变储热材料封装,而溢出的相变储热材料会携带骨架材料中的重金属材料,因此也难以实现重金属的固定。

表2 定型复合相变储热材料的基本性能Table 2 Composition and appearance of shape-stable phase change composites

考虑到提高相变储热材料占比会提高定型复合相变储热材料的储热密度[12],本文认为市政污泥焚烧炉渣与硝酸钠的最佳质量比为5∶5,即样品SS3能够实现相变储热材料和重金属最佳封装。

1.3 表征方法

实验使用同步热分析仪(STA 449F3,Netzsch)在高纯度氮气(99.999%)保护和吹扫下,通过差示扫描量热法(DSC)和热重分析(TGA)以10 K/min 的升温速率测试样品的相变过程、熔化潜热和比热容。在100~400℃范围内,样品在同步热分析仪内各进行5次连续熔化-凝固循环。按上述定型复合相变储热材料的制备方法制备直径为12.7 mm、厚度为3.0 mm 的定型复合相变储热材料圆柱体,以高纯度氮气(99.999%)作为保护气体和吹扫气体,通过激光导热 仪(LFA467, Netzsch)测 试 其 在100、240、280 和380℃下的热扩散率。取质量为0.5 g,粒径为48 μm的污泥焚烧炉渣粉末,采用直接压片法将其压制成1 cm×1 cm 的薄片通过XRF(Axios FAST,帕纳科)仪器分析污泥焚烧炉渣的化学成分。利用扫描电子显微镜(SU8010, Hitachi)观测样品内部的微观形貌和元素分布。利用X 射线衍射仪(SmartLab,Rigaku)分析炉渣组分与硝酸钠间的化学相容性,利用能量色散X 射线光谱仪(EDS)测试样品中元素分布情况。抗压强度通过压力实验机(CMT6104, 美国MTS)进行测试。加热/冷却实验采用自制实验装置进行。实验过程中,样品往返于室内环境和电加热炉实现加热/冷却循环。样品在240~340℃范围内共进行500次循环。

1.4 测量不确定度分析

根据课题组前期研究工作中采用的计算方法[30],计算得到本文中熔点、潜热、比热容和热导率的测量不确定度分别为0.354℃、0.252 J/g、0.037 J/(g·K)和0.037 W/(m·K)。

2 结果和讨论

2.1 定型复合相变储热材料的潜热储热性能

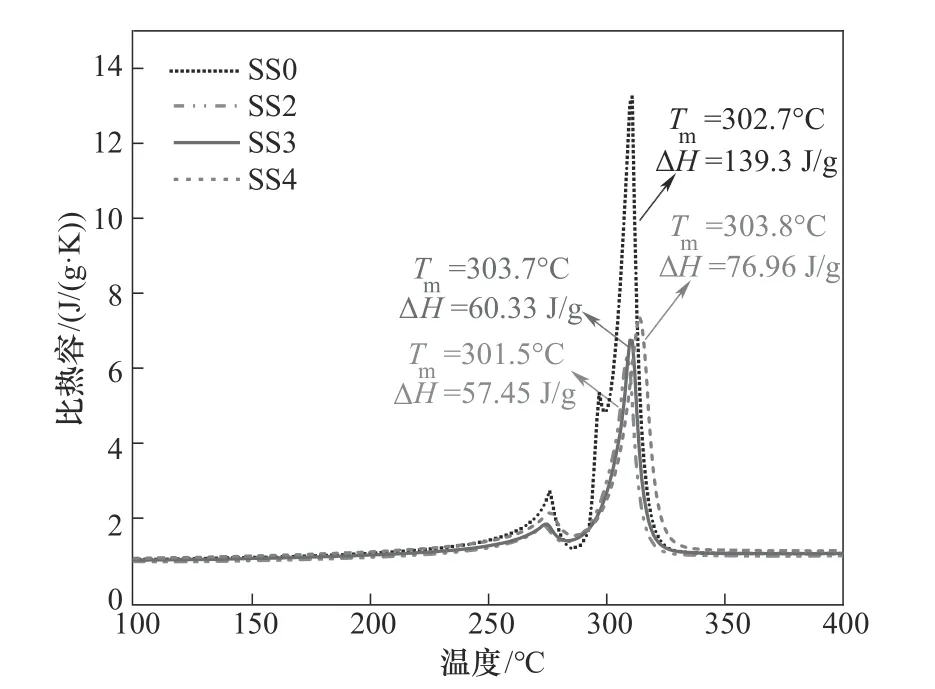

样品SS0、SS2、SS3 和SS4 的比热容随温度变化如图2 所示。可看到,与相变储热材料(样品SS0)相比,样 品SS2、SS3 和SS4 熔 点(分 别 为301.5℃、303.7℃和303.8℃)和熔融峰位置变化不明显;相变储热材料熔化潜热明显高于定型复合相变储热材料的熔化潜热是因为定型复合相变储热材料中相变储热材料质量分数降低。这表明污泥焚烧炉渣的加入对相变储热材料的相变过程没有明显影响。

图2 样品SS0、SS2、SS3和SS4的比热容随温度变化曲线Fig.2 Specific heat of samples SS0,SS2,SS3 and SS4 over temperature

随着相变储热材料质量分数的增大,定型复合相变储热材料的潜热升高,样品SS2、SS3 和SS4 的潜热分别为57.45、60.33 和76.96 J/g。虽然样品SS4的潜热最高,但样品SS4底部发现盐泄漏,难以投入工程应用。因此,从潜热储热角度看,污泥焚烧炉渣与硝酸钠质量比5∶5 仍为最佳比例,即样品SS3的潜热储热性能最佳。

2.2 定型复合相变储热材料的热循环稳定性

为获得所制备定型复合相变储热材料的热循环稳定性,实验对最佳比例样品SS3进行了连续500次加热/冷却循环实验,以模拟材料实际的充、放热过程。

2.2.1 热循环对储热性能的影响 图3 为样品SS3烧结后及经历500 次加热/冷却循环后的熔点、熔化潜热和比热容随温度变化情况。可看到,随着循环次数的增加,样品SS3中的相变储热材料不断聚集,且有少部分相变储热材料通过样品表面微孔蒸发排出到空气中引起相变储热材料含量下降,这导致样品SS3经历500次加热/冷却循环后的熔化潜热从60.33 J/g 下降到55.61 J/g,降低了7.8%,而熔点和熔化终止温度变化较小,如表3 所示。样品SS3 经历500 次加热/冷却循环后,质量减少了4%,但体积没有观察到明显变化。

图3 循环前后的样品SS3比热容Fig.3 Specific heat curves of sample SS3 before and after cycles

表3 循环前后样品SS3的热性能和质量变化Table 3 Change of thermal performance and mass of sample SS3 before and after cycling

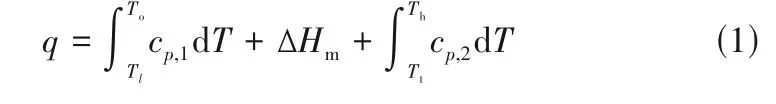

按照热力学第一定律,所制备定型复合相变储热材料的单位质量储热量,即储热密度由相变储热材料熔化前的显热储热、相变潜热和相变后的显热储热三部分组成,可按式(1)进行计算:

式中,cp,1、cp,2分别是储热材料相变前后的比热容,J/(g·K);q是储热材料的单位质量储热密度,J/g;Tl、Th分别为相变储热材料的计算下限和上限温度(本文分别取100℃和400℃),K;To、Tt分别是相变过程的起始温度和终止温度,K;ΔHm是储热材料的相变潜热,J/g。

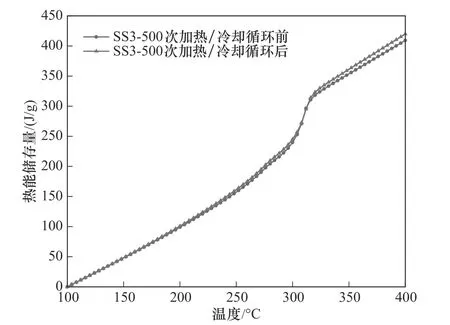

按照式(1)计算得到定型复合相变储热材料经历500 次加热/冷却循环前后的储热密度随温度变化关系如图4所示。在100~400℃的储热范围内,相变储热材料熔化结束前,尽管经历500 次加热/冷却循环后样品SS3 的熔化潜热有所降低,但熔化前的比热容稍高,导致经历500 次加热/冷却循环前、后样品SS3在同一温度下储热密度相差很小。但随着温度的升高,经历500 次加热/冷却循环后样品SS3的比热容明显高于加热/冷却循环前(图3),从而造成经历500次加热/冷却循环后样品SS3的储热密度持续高于加热/冷却循环前。最终,在400℃的最高储热温度时,经历500 次加热/冷却循环后样品SS3的储热密度达到419.99 J/g,比循环前样品的储热密度(409.25 J/g)升高10.74 J/g,升高率为2.62%。

图4 循环前后的样品SS3储热密度Fig.4 Thermal energy storage capacity of sample SS3 before and after cycles

可看到,经历500 次加热/冷却循环后,样品SS3仍然具有较好的储热稳定性。

2.2.2 热循环对传热性能的影响 利用激光导热仪(LFA467,Netzsch)测得样品SS3 的热扩散率后,根据式(2)计算得到样品的热导率,如图5所示。

图5 500次加热/冷却循环前、后样品SS3热扩散率和热导率Fig.5 Thermal diffusivity and thermal conductivity of sample SS3 before and after cycles

式中,λ为储热材料的热导率,W/(m·K);cp(T)为储热材料的比热容,J/(g·K);α(T)为储热材料的热扩散率,W/(m·K);ρ(T)为储热材料的密度,g/cm³。

由图5 可看出,样品SS3 的热扩散率曲线在500 次加热/冷却循环前、后差异很小。由于循环后样品的比热容升高,导致样品SS3 循环后的热导率变化趋势与热扩散率不同,但样品SS3 的热扩散率曲线和热导率曲线随温度的升高而降低。样品SS3在500 次加热/冷却循环前、后的热导率最高分别为0.955 W/(m·K)和0.922 W/(m·K)。此外,样品SS3 的热导率明显高于SIA 的热导率和硝酸钠的热导率[31],这主要是由于相变储热材料填充在骨架材料的孔隙中,提升了SSPCC的热传导性能。

2.2.3 热循环对微观形貌的影响 为更好理解经历加热/冷却循环后的微观形貌变化,实验经历500 次加热/冷却循环前、后样品SS3 的内部微观结构进行扫描电镜分析。微观形貌测试前,用机械工具将样品SS3 敲碎,取颗粒观察其截面的微观结构,如图6为样品SS3经历加热/冷却循环前、后的微观形貌。从图6(a)可以看出,经历500 次加热/冷却循环前(烧结后)样品SS3内部存在大量微孔隙,骨架颗粒将相变储热材料完好封装,孔隙是由于松散的相变储热材料粉体熔化后体积收缩形成的。经历500次加热/冷却循环的过程中,在重力、微孔毛细力和表面张力的非平衡作用,相变储热材料流体会在微孔隙内缓慢流动,发生汇流、聚集,造成经历500 次加热/冷却循环后的样品SS3 出现块状相变储热材料,微观结构发生明显变化,如图6(b)所示。因此,随着加热/冷却循环次数的增多,必然达到相变储热材料在复合相变储热材料内的大量聚集,相变储热材料通过样品表面微孔蒸发排出,造成样品块状结构的最终破坏。

图6 样品SS3经历500次加热/冷却循环前、后的微观形貌Fig.6 Micromorphology of sample SS3 before and after cycles

P、Mg、Ca 和Fe 元素仅存在于污泥焚烧炉渣,Na、N 元素仅存在于硝酸钠中,O 元素存在于污泥焚烧炉渣和硝酸钠中。然而,在1000 倍放大倍率下,从样品SS3经历500次加热/冷却循环前的二维元素分布[图7(a)]来看,P、Mg、Ca、Fe四种元素在样品SS3中分布均匀,Na、O和N元素的分布也很均匀。经历500 次加热/冷却循环后,P、Mg、Ca、Fe、Na、O 和N 元素在样品SS3 中的分布仍旧非常均匀[图7(b)]。这说明,样品SS3在中、宏观上的结构没有发生明显变化。同时也说明,污泥焚烧炉渣和相变储热材料(硝酸钠)质量比5∶5 时两种物质结合较好,样品SS3 在中、宏观结构上具有良好的热稳定性。

图7 循环前后样品SS3的元素分布Fig.7 Element mapping of sample SS3 before and after cycles

2.3 化学相容性分析

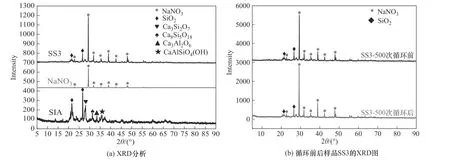

上述分析表明,经历500 次加热/冷却循环后,样品SS3的储热性能,传热性能和中、宏观结构都没有发生明显变化。但这并不能说明组分之间没有生成新物质,这些物质长期可能会破坏定型复合相变储热材料的稳定性。为此,本文对骨架材料(污泥焚烧炉渣)组分、相变储热材料(硝酸钠)、烧结后的样品SS3 及经历500 次加热/冷却循环后的样品SS3 进行了X射线衍射分析,如图8所示。

从图8(a)可看到,骨架材料(污泥焚烧炉渣)中SiO2衍射峰出现在样品SS3 中,而相变储热材料(硝酸钠)的衍射峰都出现在样品SS3 的衍射峰中,样品SS3 中没有观察到新的衍射峰。骨架材料与相变储热材料混合、成型、烧结后,没有发生明显的化学反应,这表明污泥焚烧炉渣与相变储热材料的化学相容性良好。

图8(b)表明,经历500 次加热/冷却循环后,样品SS3中的主相均为SiO2和NaNO3两种,两条曲线的衍射峰一一对应。这说明,样品SS3 在经历多次加热/冷却循环后的主相没有发生变化,组分间具有较好的化学兼容性。

图8 污泥焚烧炉渣与硝酸钠的化学相容性分析Fig.8 Chemical compatibility between the slag components and NaNO3

2.4 定型复合相变储热材料的抗压性能

实际工程中,定型复合相变储热材料制作成长方体储热砖,类似红砖、蓝砖尺寸。储热材料使用过程中,储热砖层叠堆彻成墙体状结构,下层储热砖承受加大的压应力。因此,定型复合相变储热材料储热砖的抗压性能是非常重要的性能参数。

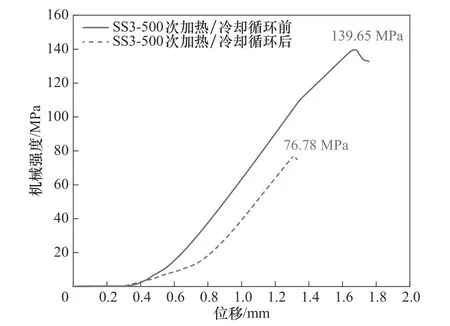

为方便对比,实验测试样品SS2、SS3 和SS4 的抗压强度,如图9所示。

图9 样品SS2、SS3和SS4的抗压强度Fig.9 Mechanical strength of samples SS2,SS3 and SS4

从图9 可看到,样品SS2、SS3和SS4的最大承压强度分别为115.47、139.65 和61.1 MPa,远高于混凝土抗压强度等级C80 标准,其中以样品SS3 的抗压性能最大。出现这种现象的原因是,最佳质量比例的骨架材料颗粒恰好可以完全封装熔化/凝固后的相变储热材料,骨架材料颗粒与相变储热材料间形成最大的结合力及最为致密的储热砖结构。当骨架材料质量分数过低时,骨架颗粒不足以封装熔化/凝固后的相变储热材料,相变储热材料过多造成结合力下降,抗压强度下降。当骨架材料质量分数过高时,骨架材料颗粒间的相变储热材料过少,形成过度封装,降低了骨架材料颗粒间的结合力,抗压强度下降。因此,从抗压强度上看,骨架材料与相变储热材料的质量比5∶5也是最优的。

图10 是循环前后样品SS3 的抗压强度曲线,可看到,样品SS3 在经历500 次加热/冷却循环后抗压强度由139.65 MPa快速下降至76.78 MPa,降幅高达45%。这是因为,随着加热/冷却循环次数的增加,样品SS3 的内部结构变化,大部分熔盐浸渗进入骨架颗粒中,骨架材料间的作用力大幅削弱,从而造成定型复合相变储热材料抗压强度大幅降低。

图10 循环前后样品SS3的抗压强度Fig.10 Mechanical strength of sample SS3 before and after cycles

3 结 论

为实现市政污泥焚烧炉渣中重金属的有效固定,资源化利用污泥焚烧炉渣,制备低成本复合相变储热材料,本文提出市政污泥焚烧炉渣作为骨架材料,结合相变储热材料(硝酸钠),采用CCHS 法制备5 种不同配比的定型复合相变储热材料,对其传热储热性能、微观形貌、化学相容性及抗压性能测试分析,主要得到以下结论。

(1)污泥焚烧炉渣适合作为制备定型复合相变储热材料的骨架材料,同时实现重金属的固定,焚烧炉渣与硝酸钠的最佳质量比为5∶5(样品SS3)。

(2)样品SS3 具有良好的储热性能和抗压性能,其潜热为60.33 J/g,热导率最高达0.955 W/(m·K),在100~400℃范围的储热密度达到409.25 J/g,抗压强度达到139.65 MPa。

(3)炉渣组分与硝酸钠间具有良好的化学相容性,炉渣组分和硝酸钠在样品SS3中分布均匀。

(4)样品SS3 具有良好的热循环稳定性。500 次加热/冷却循环后的样品SS3 的潜热为55.61 J/g,热导率最高达0.922 W/(m·K),在100~400℃范围的储热密度达到419.99 J/g,抗压强度为76.78 MPa。