质子交换膜燃料电池用膜增湿器仿真分析

2022-05-25李志远李庆雨

李志远,李 娜,李庆雨,包 成✉,滕 越

1) 国网综合能源服务集团有限公司, 北京 100052 2) 北京科技大学能源与环境工程学院, 北京 100083 3) 国网安徽省电力有限公司电力科学研究院, 合肥 230601

质子交换膜燃料电池(PEMFC)具有效率高、响应速度快和绿色无污染等优点,被广泛应用于新能源汽车、分布式能源电站和电子通信等领域[1-5]. PEMFC阴极由电化学反应产生的液态水会堵塞气体扩散层中的孔隙,导致“水淹”现象的发生. 液态水还将覆盖催化剂层中的活性位点,导致反应物的输运受阻. 此外,质子交换膜的导电性是其含水量的强函数[6],膜脱水将会导致严重的欧姆极化. 水管理是PEMFC系统的关键问题[7-10].其中膜增湿器作为水管理子系统关键部件,可以直接利用燃料电池系统的热/湿尾气实现入口反应气体增湿. 在膜增湿器中,湿热空气(或液态水)和干空气分别流经膜两侧的流道,水和热量在浓度差和温差的驱动下从湿侧传递到干侧. 在现代车用燃料电池系统中,通常采用电堆阴极尾气的湿热空气对电堆入口的干空气进行增热增湿,使得膜增湿器与燃料电池工况强耦合. 并且,膜增湿器对PEMFC系统的紧凑优化设计运行具有重要作用[11-13].

Chang等[14]就PEMFC的加湿方法及相关研究进行了综述,并介绍了各种加湿方法的工作原理与优缺点. 其中,膜加湿器由于结构简单、重量轻、运行范围广等优点,成为汽车用PEMFC系统加湿器的首选方法. Lao等[15]通过对PEMEC加湿系统的测试,确定了影响加湿性能的主要因素为工作压力、温度和流量. 数学模型方面:Yu等[16]建立了膜增湿器传热传质模型,研究表明,膜传热可以增强传质. Park和Oh[17]使用一维解析模型研究了气体流量对膜增湿器相对湿度的影响,结果与实验数据吻合较好. Hashemi-Valikboni等[18]基于FLUENT建立了膜增湿器三维数值模型,考察了阶梯、正弦和锯齿三种不同的通道类型对增湿器的影响,结果表明,阶梯形结构的增湿效果最好. 常国峰等[19]建立仿真模型,从压力、湿度及膜两侧流动方向三个方面对膜增湿器性能进行研究,得出湿侧压力和湿度增加以及逆流布置有利于提高水蒸气渗透量. 陈武斌等[20]进行了计算流体力学仿真,得出膜增湿器结构参数对流动均匀性有重要影响. 包成等[21]基于传热/传质比拟,建立了膜增湿器分布式参数模型,并进一步分析了三种阳极增湿方式对PEMFC系统水热管理的影响. Afshari和Baharlou[22]建立了膜增湿器的解析模型,分析了膜厚、膜面积和流道水力直径等尺寸参数对增湿器性能的影响. 结果表明,低膜厚和大膜面积可以提高增湿器性能. 但是,大面积增湿板的使用在提高增湿器性能的同时,也会导致成本和尺寸增加[23],还可能导致污染物的聚集[24]. 实验方面:Cahalan等[25]建立了PEMFC膜增湿器试验台,并进行了不同雷诺数下的模拟. Hwang等[26]研究了不同流量和湿度条件下的增湿器性能,研究表明,增加流量可以线性地增加其压降,提高湿侧入口露点温度会降低加湿性能. Chen等[27]发现膜增湿器通道的深度和宽度都需精确考虑,以最大限度地减少压力损失和增加传热传质.

文献调研表明,现有的膜增湿器研究大多集中于增湿器部件级别的分析讨论,干侧和湿侧的流体热力状态往往是独立的,燃料电池电堆与膜增湿器整体的耦合研究较为缺乏. 现代的车用燃料电池系统通常采用阴极出口气体,通过膜增湿器对电堆入口空气进行增热增湿. 燃料电池与膜增湿器的强耦合,引入约束包括:湿侧和干侧的干空气质量基本保持不变(除O2消耗)、压力基本相等、湿侧入口为PEMFC阴极出口的饱和增湿流体等. 同时,相对于部件级分析,本工作拟在系统级层次,较为全面和系统地研究膜增湿器湿侧和干侧的入口质量流量、温度、压力以及膜厚度和面积对膜增湿器性能的影响,可以为膜增湿器关键参数的设计选型提供参考依据.

1 数学建模

本文所研究的膜增湿器模型由湿侧流道、干侧流道和膜组成,如图1所示. 进入膜增湿器湿侧的气体为来自燃料电池阴极出口的热湿空气,进入膜增湿器干侧的气体为干空气. 水和热量通过膜从湿侧传递到干侧,对干空气进行加热增湿,进入电堆阴极入口. 氧气在电堆内部参与电化学反应,消耗氧气生成水,阴极出口气体流入膜增湿器形成闭环.

图1 膜增湿器系统示意图Fig.1 Diagram of a membrane humidifier system

1.1 模型假设

(1)仅考虑稳态;

(2)干湿空气被认为是理想气体;

(3)膜被认为是一种具有各向同性、均匀多孔性和渗透性的多孔介质;

(4)膜增湿器与周围环境绝热;

(5)比热容和对流换热系数保持恒定;

(6)燃料电池阴极出口(或增湿器入口)气体在燃料电池工作温度下为饱和加湿状态.

1.2 模型方程

如图1所示. 由热力学第一定律,得湿侧和干侧控制方程如下:

式中:下标1表示湿侧,2表示干侧,air表示干空气,v表示水蒸气,下标in表示入口,out表示出口;m 为质量流量,kg·s-1;mv,mem为湿侧通过膜传递到干侧水的质量流量,kg·s-1;q为湿侧向干侧传递的热量,J·s-1;h 为质量比焓,J·kg-1.

2 性能表征参数

本文使用四个参数表征膜增湿器的传热传质性能:水传输量、传热量、干侧出口相对湿度和水分传递率. 其中,水传输量、传热量和干侧出口相对湿度分别由式(8)、(16)和(13)计算;类似于换热器的传热有效度,定义水分传递率为干侧所接收的水量占最大可传递水量的比例,是水传输能力的体现,由下式计算:

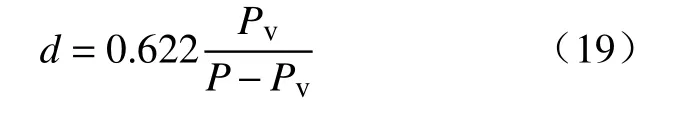

式中:d为含湿量,kg·kg-1干空气,即每千克干空气中所含的水蒸气质量,由下式表示:

式中:P为气体总压力,Pa.

3 数值求解

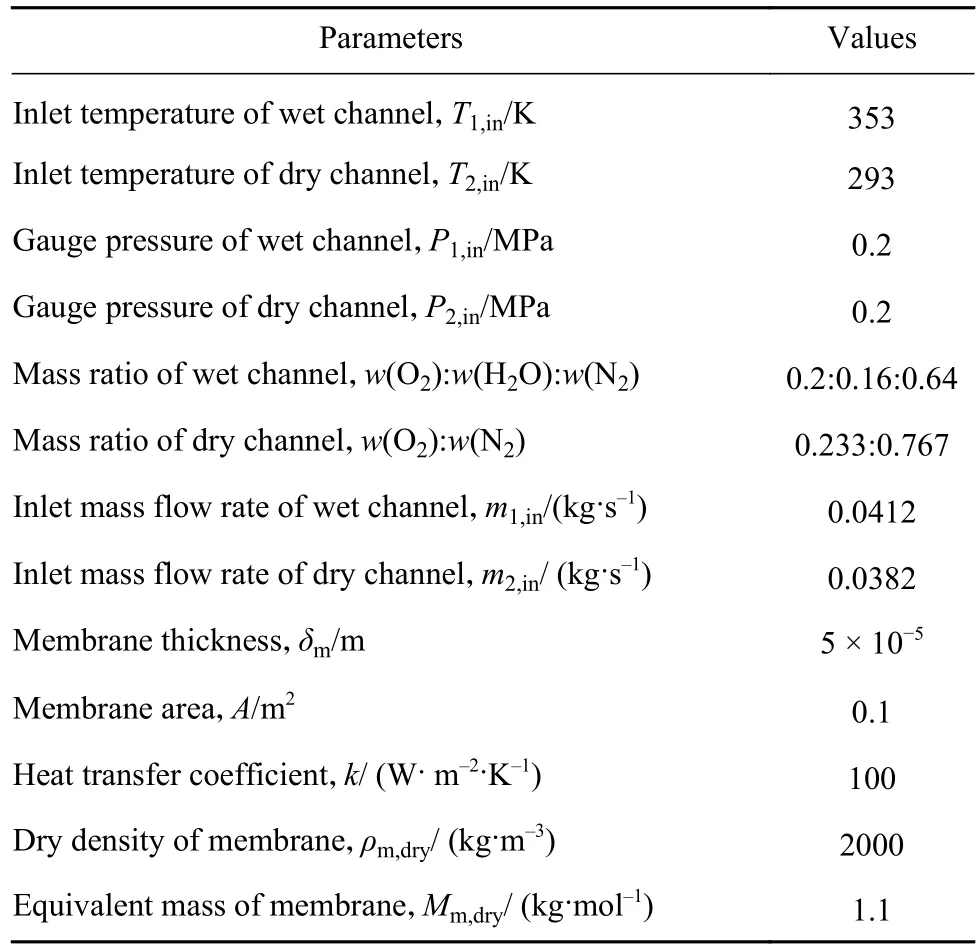

在Matlab/Simulink中相应的分立元件构建图形化数学模型,结合Algebraic Constraint模块实现算法迭代,采用龙格库塔方法求解非线性方程组.表1所示为数值求解的基本工况参数.

表1 工况参数Table1 Operating parameters

4 结果与讨论

4.1 空气流量对增湿器性能的影响

如图1所示,干空气经过膜增湿器加热增湿后进入燃料电池,在阴极出口通常达到饱和状态,进入膜增湿器的湿侧. 整个流程中,干空气流量基本保持不变(除燃料电池中的氧气消耗),即在燃料电池系统用膜增湿器的两侧流体是相互耦合的.

假定PEMFC系统电堆设计功率为30 kW,设定工作电压0.7 V,过量空气系数2.5,工作压力0.2 MPa时,工作温度353.15 K,阴极入口空气量约为 900 L·min-1,折合质量流量约为 0.0382 kg·s-1. 保持其他参数不变,当PEMFC工作电压范围为0.3~1.0 V时,令膜增湿器干侧质量流量从0.027 kg·s-1增加至0.089 kg·s-1. 考虑到燃料电池系统循环中干空气被膜增湿器加湿以及氧气在电堆阴极消耗,且阴极出口水为饱和,湿侧质量流量将从0.029 kg·s-1增加至 0.096 kg·s-1. 图 2 为膜两侧传热量(q)和水分传递量(mv,mem)随湿侧和干侧入口空气质量流量(m2,air,in)变化趋势图. 随着入口空气流量的增大,传热量和水分传递量单调增加,但不同工况下变化速率不同. 空气流量在0.027 kg·s-1至0.07 kg·s-1范围内,膜增湿器出口传热温差增加显著,导致传热量快速增加. 而当入口质量流量大于0.07 kg·s-1时,膜增湿器干湿两侧对数平均温差增幅变缓,相应地传热量也趋于定值. 水分传递量和空气质量流量之间也呈现出类似的变化趋势.

图2 q和mv,mem随m2,air,in变化趋势图Fig.2 Variation trends of q and mv,mem with m2,air,in

图3为干侧出口相对湿度(φ2,out)和水分传递率(ε)随m2,air,in变化趋势图. 一方面,由于燃料电池阴极出口温度(即增湿器湿侧入口温度)恒定(353 K),入口空气质量流量的增加,导致干侧出口温度降低,水蒸气的饱和压力降低,相对湿度增加. 另一方面,由于水分传递量随着入口空气质量流量的增加逐渐趋于定值,干侧空气的水蒸气分压将随着入口空气质量流量的增加而降低,相对湿度降低. 由于第二个方面为主导因素,φ2,out随m2,air,in增加而降低. 对于水分传递率,随着m2,air,in的增加,水蒸气与干空气的质量比降低,即含湿量降低,在湿侧入口含湿量保持不变的情况下,水分传递率呈现下降趋势.

图3 φ2,out和 ε随 m2,air,in 变化趋势图Fig.3 Variation trends of φ2,out and ε with m2,air,in

4.2 入口温度对增湿器性能的影响

令湿侧温度为353 K并保持其他参数不变,使干侧入口温度从293 K增加至329 K. 图4所示为膜两侧传热量(q)和水分传递量(mv,mem)随干侧入口温度(T2,in)变化趋势图. 在膜传热面积和传热系数不变的情况下,由于湿侧温度保持不变,干侧入口温度线性增加,导致膜两侧温差线性降低,传热量线性下降. 水分传递量随干侧入口温度的增加先增加后降低,研究范围内存在极大值. 由文中式(8)~(10)可知,水传递量受扩散系数和两侧浓度差的影响,两者均受到温度和水含量的非线性影响. 一方面:干侧温度的提高,有利于提高膜平均温度,进而水的扩散系数Dw和水的扩散能力提高;另一方面:干侧入口温度的提高,使得干侧和湿侧出口温度提高,相应的饱和蒸气压提高,同等气体含湿量(d)或水蒸气分压的情况下,意味着水活度和膜中水含量(水活度的函数,如式(11))下降. 两方面的综合影响导致水传递出现非线性的趋势:较低温度时,温度提升对扩散系数提升占主导;一定温度下,温度升高引起的饱和蒸气压上升、水活度及水含量降低占主导. 在本文的参数下,计算得到约317 K时达到极值. 因此,在膜增湿器的运行参数优化时应当考虑干侧入口温度对其性能双重的影响.

图4 q和mv,mem随T2,in变化趋势图Fig.4 Variation trends of q and mv,mem with T2,in

干侧出口相对湿度(φ2,out)和水分传递率(ε)随T2,in变化如图5所示. 可以看出,干侧出口相对湿度随入口温度的增加近似线性降低,这是水蒸气分压力的饱和压力同时提高的结果. 水分传递率的变化趋势如同水分传递量,由式(18),湿侧和干侧入口含湿量不变,干侧出口含湿量随水分传递量的变化而变化,故水分传递率呈现先升高后降低的趋势.

图5 φ2,out和 ε随 T2,in 变化趋势图Fig.5 Variation trends of φ2,out and ε with T2,in

图6为传热量和水分传递量随湿侧入口温度(T1,in)变化趋势图. 令干侧入口温度为293 K并保持其他参数不变,使湿侧入口温度从323 K增加至353 K. 由图可知,膜两侧传热量和水分传递量均随湿侧入口温度的增加而增加,当干侧入口温度保持不变时,膜两侧温差不断增加,传热量增加. 随着温度的增加,mv,mem持续升高. 首先,持续升高受限于当前湿侧温度研究范围(323~353 K),此范围为燃料电池典型的工作温度区间. 其次,在此区间内,mv,mem主要受水的扩散系数Dw提升以及入口含湿量的增加影响,相对来说,温度上升(饱和蒸气压上升)导致水活度和膜中水含量的降低对水分传输的影响程度较弱. 在综合影响下,mv,mem呈现单调递增的结果.

图6 q和mv,mem随T1,in变化趋势图Fig.6 Variation trends of q and mv,mem with T1,in

图7为干侧出口相对湿度和水分传递率随湿侧入口温度变化趋势图. 由图可知,水分传递率随着T1,in的升高而增加,虽然温度增加在使水分传递量增加的同时,也使最大可传递水量增加,但水分传递量的增加占主导地位,综合影响下,水分传递率呈增加趋势. 而干侧出口相对湿度随温度的增加而降低,则主要受干侧水蒸气饱和压力升高的影响.

图7 φ2,out和 ε随 T1,in变化趋势图Fig.7 Variation trends of φ2,out and ε with T1,in

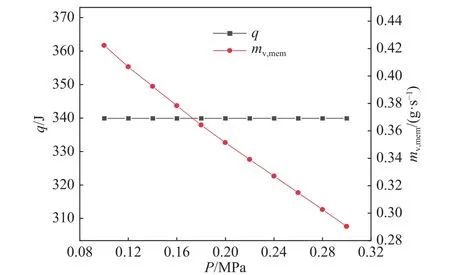

4.3 入口压力对增湿器性能的影响

由式(19)可知,压力是影响含湿量的重要因素. 考虑如图1所示的增湿器与燃料电池的耦合,忽略燃料电池和膜增湿器的压降,湿侧和干侧压力可近似看作相同. 保持入口温度和湿度等参数不变,在PEMFC工作压力范围(0.1~0.3 MPa)内研究入口压力对膜增湿器的影响. 图8是膜两侧传热量(q)和水分传递量(mv,mem)随入口压力(P)变化趋势图,由图可知,膜两侧传热量几乎不受膜增湿器入口压力影响,而水分传递量则随入口压力的增加而降低. 这主要是因为压力的增加使PEMFC阴极出口湿空气的含水量降低,即增湿器湿侧入口含湿量降低,湿侧膜水浓度降低,导致水分传递量降低.

图8 q和mv,mem随P变化趋势图Fig.8 Variation trends of q and mv,mem with P

图9为干侧出口相对湿度和水分传递率随入口压力变化趋势图. 由图可知,干侧出口相对湿度随入口压力的增大而增大. 一方面,是由于温度不变,水蒸气饱和压力不变,而总压力增大,水蒸气分压力增大;另一方面,水分传递量的降低将导致水蒸气分压力的降低. 由式(13)可知,水蒸气分压力和相对湿度正相关,因此,可推断,当增湿器压力增大时,导致干侧出口相对湿度变化的主导因素为方面一. 对于水分传递率,虽然膜两侧水分传递量有所降低,但同时,由于入口压力的增加,湿侧入口含湿量降低,由式(18)得,水分传递率增加. 因此,入口压力的变化将对增湿器的传质产生重要影响,要根据燃料电池的设计压力进行合理的增湿器选型或参数匹配.

图9 φ2,out和 ε随 P 变化趋势图Fig.9 Variation trends of φ2,out and ε with P

4.4 膜几何参数对增湿器性能的影响

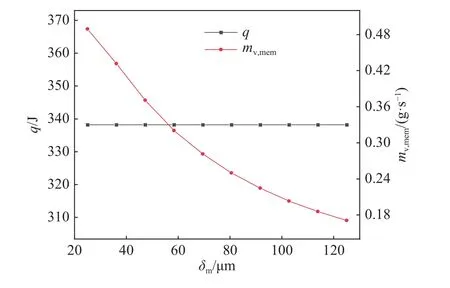

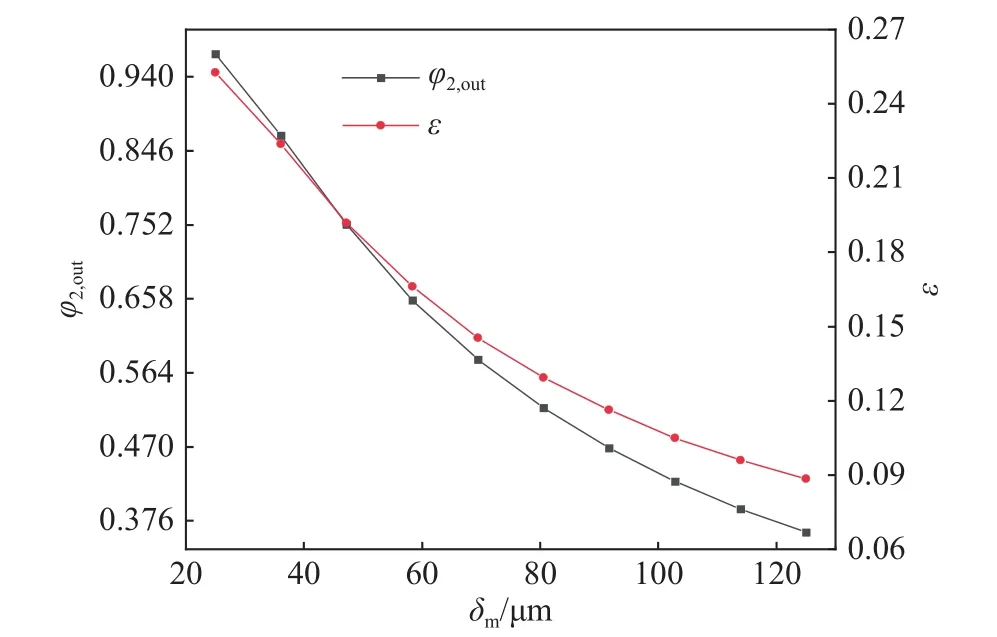

膜几何参数主要包括膜厚度和膜面积. 保持膜面积、温度、压力等参数不变,根据Nafion 常见膜厚度,在10~125 μm范围内,通过改变膜厚度来研究其对增湿器性能的影响. 图10展示了传热量和水分传递量随膜厚度变化趋势. 随着膜厚的增加,膜中水的浓度梯度减小,水分传递量将会显著降低. 本文设定传热系数为定值,即相比膜的导热热阻,对流换热热阻为主导,因此膜两侧的传热量不受膜厚的影响. 由于膜中水分传递量的降低,干侧出口相对湿度和水分传递率随膜厚度增加而较小,如图11所示. 因此,在膜增湿器的选型与设计中,在保证膜的机械强度下,要尽可能的使用较薄的膜.

图10 q和mv,mem随δm变化趋势图Fig.10 Variation trends of q and mv,mem with δm

图11 φ2,out和 ε随 δm 变化趋势图Fig.11 Variation trends of φ2,out and ε with δm

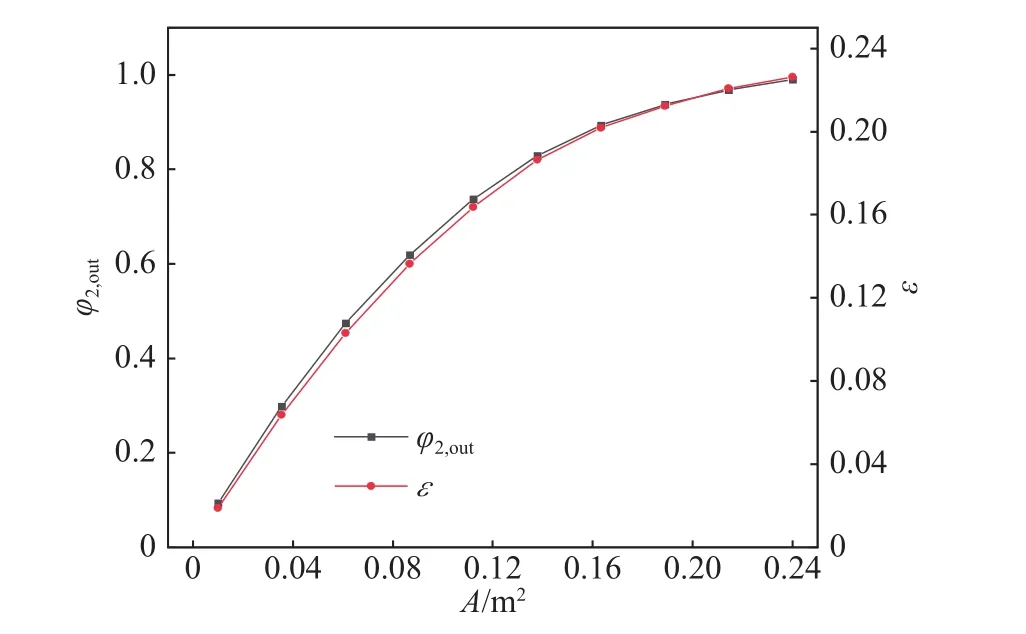

膜面积对传热和传质同时具有重要的影响.图12为传热量和水分传递量随膜面积变化趋势图. 可以看出,膜面积的增大导致传热量和水分传递量明显增大. 虽然传热量的增大导致干侧出口温度大幅升高,水蒸气的饱和压力升高,但由图13可知,干侧出口相对湿度和水分传递率仍呈现升高态势,但增幅逐渐放缓. 说明水分传递量的增加为主要贡献因素. 因此,在一定范围内增加膜面积是能够大幅提高增湿器性能的. 传热方面,随着膜面积增加,传热单元数(NTU)增加,但换热效能随NTU的增加逐渐趋于定值. 当膜面积在较大水平增加时,传热和传质增强不再明显,就整个燃料电池系统和成本控制而言,同时由于车载燃料电池系统的空间限制,需要工程上结合传热传质性能、成本和空间优化膜面积,结合工程设计提高单位体积的有效膜面积.

图12 q和mv,mem随A变化趋势图Fig.12 Variation trends of q and mv,mem with A

图13 φ2,out和 ε随 A 变化趋势图Fig.13 Variation trends of φ2,out and ε with A

5 总结

建立了质子交换膜燃料电池膜增湿器稳态数学模型,研究了运行和几何参数对膜增湿器性能的影响. 模拟并分析了入口流量、温度和压力以及膜面积和膜厚度对传热量、水分传递量、干侧出口相对湿度和水分传递率的影响. 主要结论如下:

(1)膜增湿器作为水热管理系统的关键部件,与燃料电池的工作参数强耦合,如:湿侧和干侧的干空气质量基本保持不变(除O2消耗)、压力基本相等、湿侧入口为PEMFC阴极出口的饱和增湿流体等.

(2)膜增湿器湿侧和干侧入口空气质量流量的增加导致膜两侧换热量和水分传递量增加,但是会降低干侧出口相对湿度和水分传递率.

(3)提高湿侧和干侧入口温度一定范围内有利于增强传质,过高的干侧温度会降低水活度梯度,导致膜两侧水分传递量下降.

(4)膜增湿器压力的变化对传热的影响很小,但压力增加会显著降低湿空气含湿量,导致水分传递量的降低和水分传递率的增加.

(5)降低膜厚度,提高膜面积可以显著的提高膜增湿器的传热传质性能,但需要综合考虑强度、成本和车辆的空间利用率.