加热炉供热方式对钢坯氧化烧损的影响及控制措施分析

2022-05-24包薪群齐建玲李占军刘功国樊河雲王海波

秦 洁 包薪群 李 里 齐建玲 李占军 刘功国 樊河雲 王海波

(1.钒钛资源综合利用国家重点实验室 攀钢集团研究院有限公司,2.攀钢集团西昌钢钒有限公司板材厂)

作为一个有着热惯性和热滞后性的工艺设备,轧钢加热炉中氧化烧损的产生是不可避免的,降低氧化烧损可提高钢坯成材率,节能增效效果显著。文章对某厂轧钢加热炉进行氧化烧损测试试验,对比蓄热式燃烧加热炉和常规脉冲燃烧加热炉在钢坯氧化烧损率方面的特点,并提出了降低氧化烧损率的有效措施。

氧化铁皮是加热炉内的氧化性气体与钢中铁元素发生氧化反应生成的[1-4],同时伴随氧元素由钢表面向钢内部的扩散过程。随着扩散深度不同,生成的产物也有所不同,表层氧元素浓度高生成Fe2O3,内层氧元素浓度低生成Fe3O4和FeO[5]。其中FeO较为松散,而Fe3O4和Fe2O3较为致密,加热炉内主要含氧物质与铁元素可能发生的化学反应如表1所示[6-10]。

从表1可以看出,在加热炉温度范围内极易发生铁元素的氧化。由于钢坯表面生成的氧化铁皮的导热系数比钢坯基体的导热系数低得多,加之其覆盖在钢坯表面阻碍了炉气与基体之间的热交换,恶化了传热条件,加热炉的热效率降低,单耗增大。氧化铁皮需要在轧制前去除,否则在轧制过程中对产品表面质量不利。因此,降低钢坯在加热炉内的氧化烧损率既符合节能减排的需要,也为产品表面质量提供了一定的保障。

1 氧化烧损的影响因素

1.1 加热温度

加热温度是钢坯表面氧化的主要影响因素,随着加热温度升高,钢坯表面氧化速度加快。碳钢氧化烧损变化曲线呈现抛物线变化规律,当温度低于300 ℃时,碳钢氧化烧损量很少,一般可以忽略不计;当温度升至300~500 ℃时,碳钢氧化烧损量较小;当温度达到500~1 000 ℃时,氧化烧损量缓慢增大;当温度达到1 000~1 300 ℃时,各组分的扩散加快,氧化烧损量快速增大;当温度超过1 300 ℃时,碳钢表面氧化铁皮开始熔化,氧化烧损量急剧增加[11]。

1.2 加热时间

1.3 炉内气氛

空气过剩容易形成氧化性气氛,钢坯在氧化性气氛条件下氧化烧损最严重。炉气中一般含有CO2、H2O、O2、CO、H2、CH4和N2,与钢坯的反应各不相同,其中CO2、H2O、O2为氧化性气体,O2的氧化性最强,需要控制空气量,避免过多的O2残留在炉内,降低氧化烧损[13]。

1.4 钢中化学成分

影响钢坯氧化烧损的主要元素包括:C、Si、Al、Cu、Mn和V等。随着钢中C、Si和Al含量的增加,钢坯的氧化烧损率有所降低[14]。Cr、Ni、Mn、V和Cu等都是化学性质比铁活泼的元素,比铁更容易氧化,当其含量较高时,都会被氧化,生成保护膜,提高钢的抗氧化性。

1.5 供热方式

加热炉常见的供热方式为常规脉冲燃烧供热和蓄热式燃烧供热,二者燃烧原理不尽相同,因而氧化烧损率亦有所差别,较为普遍的观点是蓄热式燃烧钢坯的氧化烧损率低于常规脉冲燃烧钢坯的氧化烧损率。文章通过现场试验测试,对比两种供热方式条件下钢坯的氧化烧损率,并提出了降低烧损的具体措施。

2 氧化烧损的现场测试

2.1 测试原理

采用单位重量比表面积相似法进行测试试验。设试样和钢坯表面积分别为As、Ag,加热前后试样的质量分别为Gs1、Gs2,钢坯的质量分别为Gg1、Gg2,则加热前后试样和钢坯的氧化烧损率βs、βg分别为:

(1)

二者的单位重量比表面积Ss、Sg分别为:

(2)

则二者单位比表面积烧损量Qs、Qg分别为:

甘薯淀粉与魔芋胶按比例混合(质量比 10:0,9.5:0.5,9.0:1.0,8.5:1.5,8.0:2.0)得到淀粉、魔芋胶的混合粉,按照以下制作工艺制备粉条。

(3)

因为Qs=Qg,则有:

(4)

对式(4)进行变形,得到:

进而得到

(5)

综上,已知试样和钢坯的质量、表面积,利用试验所得的试样烧损率可以计算得到钢坯的氧化烧损率。

2.2 测试方法

试验在1号、3号和4号加热炉上进行。1号和3号加热炉为蓄热式烧嘴与常规烧嘴的组合式步进梁加热炉,即均热段采用常规烧嘴,以混合煤气为燃料,其余加热段采用双蓄热烧嘴,以高炉煤气为燃料。4号加热炉采用常规脉冲燃烧的方式,以高炉、焦炉混合煤气为燃料。

试验时,在一块试验坯上沿长度方向均匀放置若干块试样,试样品质相同,均为Q235钢种。几块试样同步在炉内加热升温,最终随试验坯出炉。通过精确测量试样受热氧化表面积和加热前后试样的重量,计算试样的烧损率进而计算得到板坯氧化烧损率。

进行三轮试验,第一轮在4号加热炉,第二轮在3号加热炉,第三轮在1号加热炉。

前两轮试验沿坯长方向均匀放置5块试样,试样大小为100 mm×100 mm×20 mm,质量约为1.59 kg,试样安放在一专门加工的底座上,两者放置在钢坯上表面,试样和底座的接触面经过打磨,接触紧密,忽略该表面的氧化烧损量,故试样的氧化加热表面为5个面,即1个上表面和4个侧面。试样出炉后从试验坯上取下迅速水冷,干燥后去除氧化铁皮并进行称重。

第三轮试验对氧化烧损测试方法进行了改进,参考黑色冶金行业标准《钢坯氧化烧损的测定和计算方法》中规定的单位重量比表面积相似法开展测试工作。沿钢坯长度方向均匀放置3块试样,试样尺寸增大至150 mm×150 mm×35 mm,质量约为6.18 kg,试样由100 mm长的10号槽钢反扣托起,如此一来,受热面与试验坯相似,即6个面受热,而并非是前两轮试验中的5个面受热,减小了测量误差。同时,加工了3块与前两轮试验相同尺寸相同安放方法的小试样,放置在大试样相同的位置,以对前两轮小试样的测定结果进行修正。

3 试验结果分析

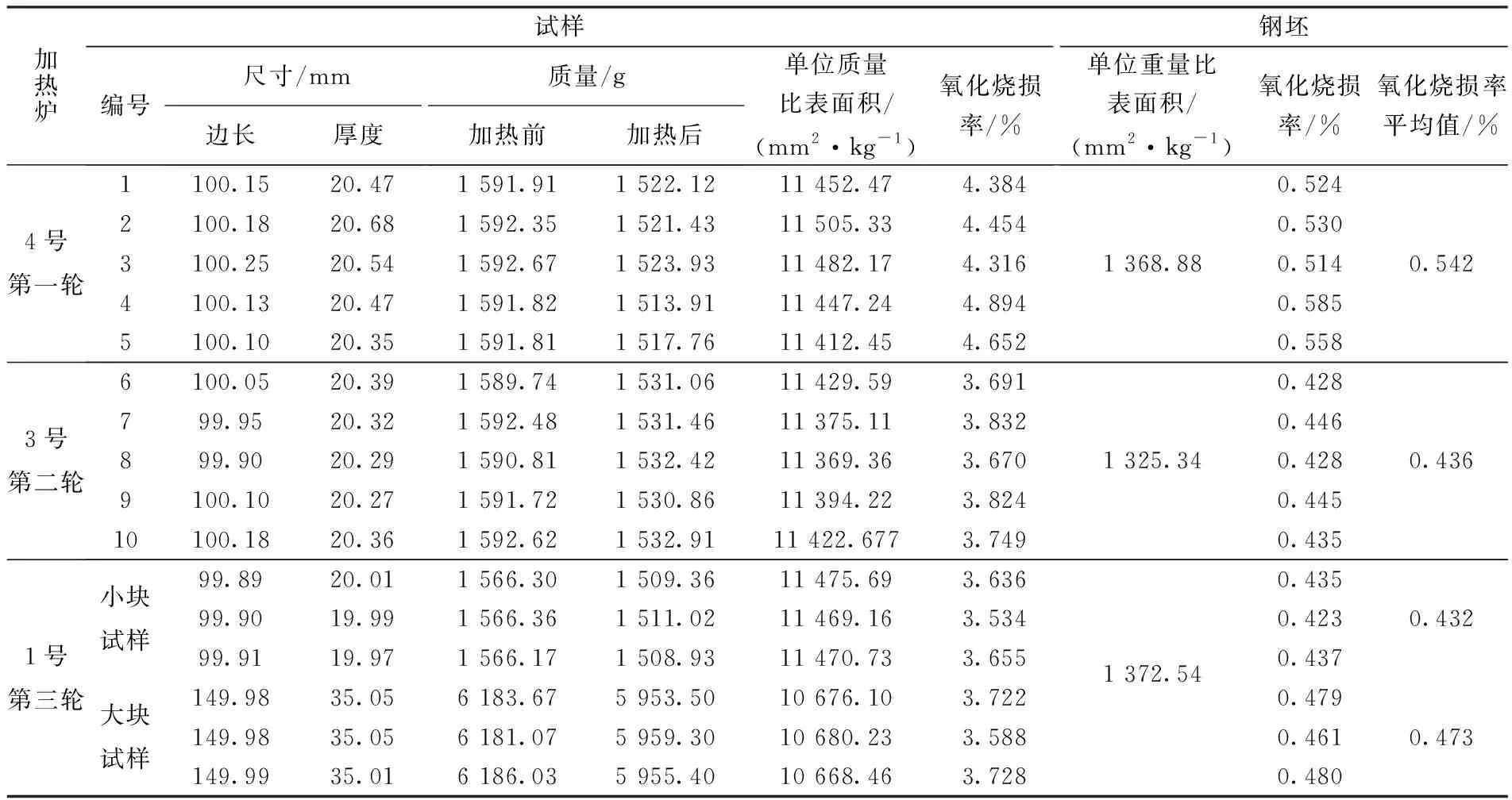

三轮试验的测试结果如表2所示。第一轮试验钢坯在炉时间229 min,第二轮试验钢坯在炉时间217 min,第三轮试验钢坯在炉时间216 min。第三轮试验在前期试验基础上进行了改进,采用了较大尺寸的试样,并且采用3块大试样(新加工)和3块小试样(与第一、二轮试验相同)同时测试,大试样用槽钢托起6面受热,与前两轮试验相比,测试结果相对准确。

表2 三轮试验测试结果

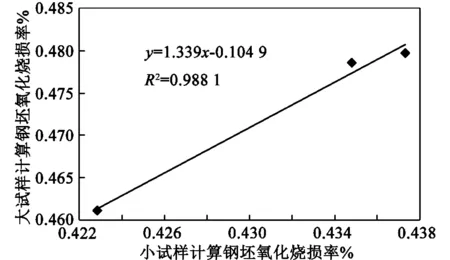

鉴于大试样的体积较大,且在炉内加热方式(6个面均受热)更为接近实际,因此,对比第三轮试验的大试样和小试样的数据,对第一轮和第二轮试验中的氧化烧损率数据进行修正。以小试样烧损率计算的钢坯烧损率为横坐标,以大试样烧损率计算的钢坯烧损率为纵坐标,二者关系如图1所示。

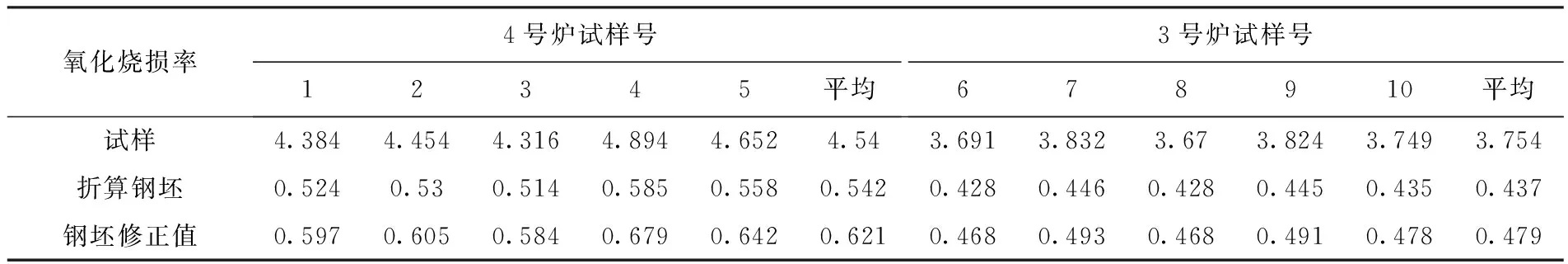

从图1可以看出,根据大、小试样数据计算得到的钢坯氧化烧损率基本上呈线性关系。根据拟合公式对第一轮和第二轮试验的氧化烧损率结果进行修正,修正值列于表3。

图1 大、小试样氧化烧损率关系

表3 第一轮(4号炉)、第二轮(3号炉)试验氧化烧损率修正值 %

综上可知,1号、3号、4号加热炉的钢坯氧化烧损率修正值分别为0.473%、0.479%和0.621%,1号、3号加热炉的烧损水平相当,均低于4号加热炉。主要是因为1号和3号加热炉为空气、煤气双蓄热式燃烧方式,4号加热炉为常规脉冲加热方式,而蓄热燃烧依靠预热后空气和煤气射流的高速卷吸,使炉内产生大量烟气回流,射流的速度越大,炉内的卷吸和回流作用越强烈,越有利于降低燃烧区的燃烧温度和氧化性气氛,从而抑制钢坯的氧化烧损。另一方面,1号、3号蓄热式加热炉每个加热段都设有烧嘴,加热曲线平缓,4号脉冲加热炉有13 m的热回收段,在二加热段和均热段进行强化加热会加重氧化烧损。第三,蓄热式加热炉沿炉宽方向排烟,排烟行程短,缩短了烟气残氧与板坯接触时间,降低了氧化烧损。

针对单座加热炉,3座加热炉的氧化烧损率沿坯长方向具有中间低、其余部位偏高的特征,尤其是3号和4号加热炉,沿坯长方向均匀放置了5块试样,显示氧化烧损率在炉宽2/6处(2号、7号试样)和4/6处(4号、9号试样)最大,而3/6处(3号、8号试样)最小,说明对应的炉温沿炉宽方向近似呈“M”型分布,这主要与烧嘴的布置以及气体介质的射流速度相关。

从氧化烧损上反映出1号、3号加热炉在炉宽方向上温度较为均匀,而4号加热炉一侧炉温偏高需要进行适当调整。

针对试验测试结果,采取如下途径降低钢坯的氧化烧损:

(1)推广蓄热式燃烧技术。蓄热式燃烧技术采用大空间扩散燃烧的方式,大大提高了温度场的均匀性,避免了温度过于集中而产生较高氧化烧损的情况;

(2)提高设备自动化水平,精细化操作。加强对炉温的控制,提高响应速度和控制精度,合理控制炉内温度。精确调控空燃比等参数,避免氧化性气体的积累和聚集;

(3)合理选择炉内保温层材料。保温层能减少炉子热量散失,有助于加热炉保持均匀持续的炉温,减少为提升炉温而调高煤气量等操作,有助于减少氧化烧损。

4 结论

文章对钢坯在加热炉内的氧化烧损率进行现场测试,对比了蓄热式燃烧和常规脉冲燃烧条件下的钢坯氧化烧损特点,总结如下:

(1)蓄热燃烧在燃烧区通过射流卷吸烟气进入体系混合实现低氧燃烧,有利于降低燃烧温度和氧化性气氛,降低氧化烧损率;

(2)加热炉的氧化烧损率近似呈“M”型分布,即中部低、端部次之,中部和端头之间的位置最高,这主要与烧嘴的布置以及气体介质的射流速度相关;

(3)氧化烧损率高低间接反映出炉温的高低,对于炉膛温度不均的加热炉可采取措施进行调整,促进炉温均匀以保证加热质量。