异型坯加热过程数值模拟

2022-05-24王静宇李国军王晓东

王静宇 李国军 王晓东

(东北大学 冶金学院)

近年来随着我国工业的快速发展,钢材作为众多产业的原材料其需求量不断增大,加热炉的生产能力也在不断提升,多段式加热炉逐渐成为了加热炉发展的方向,步进式加热炉开始大规模地得到应用。与其他加热炉相比,步进式加热炉具有许多优点:加热坯料广泛,可对异型坯进行很好地加热,生产能力大且加热灵活,炉长不受限制[1]。在众多类型的钢材中,H型钢具有断面形状和尺寸合理,刚度、惯性矩及断面模数等力学性能优异等特性,其需求量快速增加[2]。

H型钢作为一种经济断面型钢,以优异的力学性能在建筑、桥梁、船舶和车辆等领域发挥着重要的作用[3-9]。H型钢是由异型坯近终轧制而成,因而异型坯在加热炉内的加热过程对H型钢的轧制质量有着直接的影响。不同于其他普通型坯,异型坯的断面形状更加不规则,而且其随温度变化的物性和复杂的边界条件令研究异型坯在加热炉内的加热过程更加困难,近年来对其加热过程的研究报道较少。目前,还未有适合异型坯加热炉的热力系统来指导其生产操作,从而导致加热炉生产效率低下,产生了不必要的能源浪费。因此,异型坯加热炉热工特性的研究是当前亟需解决的问题。文章主要研究异型坯在步进式加热炉内的加热过程,建立了异型坯加热炉二维段法模型,采用主变量修正法[10]求解能量平衡方程,得到加热炉炉气和异型坯内部的温度分布,分析了炉围黑度对异型坯加热过程的影响,为异型坯的实际生产提供了理论指导依据。

1 模型建立

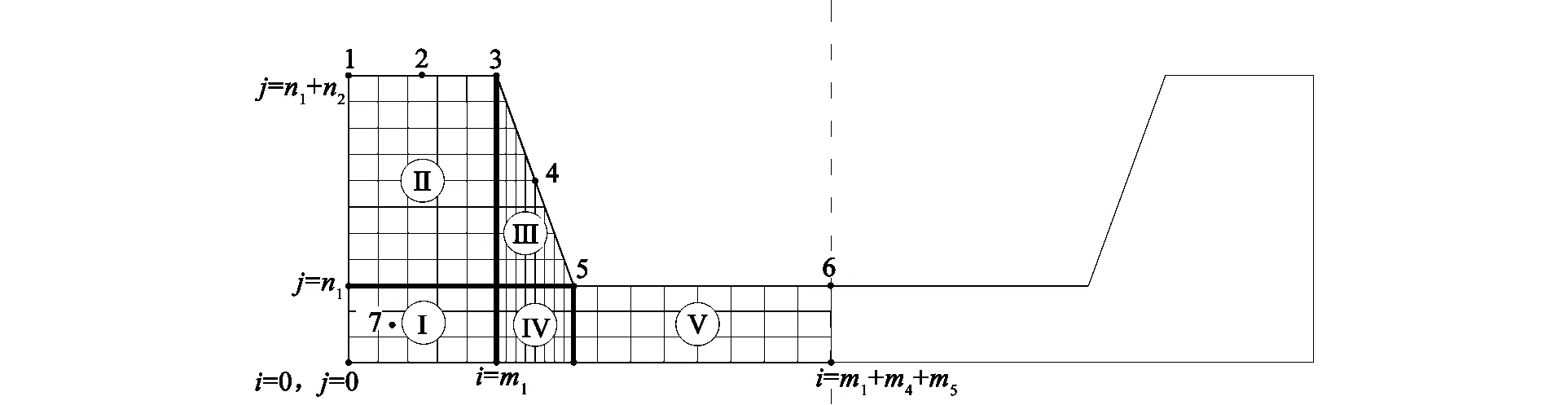

以步进式异型坯加热炉作为研究对象,其内部几何形状如图1所示。加热炉系统内的主要换热过程包括:炉气与炉围表面及异型坯表面之间的对流换热,异型坯表面段、炉围表面段和炉气气体段相互之间的辐射换热,炉围与异型坯内部的热传导。

1.1 网格划分

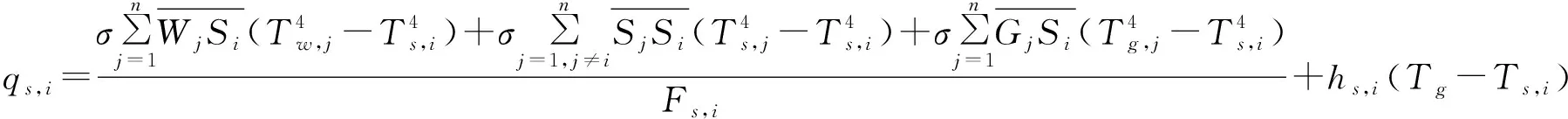

对异型坯采用二维非稳态导热模型描述其加热过程,假设钢坯上下对称加热,只对异型坯上半部分进行建模。采用有限差分法对钢坯加热过程进行时间及空间上的离散处理,以求得异型坯温度场。因为异型坯形状不规则,需采用三角形网格及不均匀网格对其进行网格划分[11],异型坯详细网格划分如图2所示。

图1 步进式异型坯加热炉内部几何形状

图2 异型坯网格划分

1.2 控制方程及定解条件

异型坯在加热炉中的加热过程是一个非稳态传热问题,控制方程为

(1)

式中:ρ为异型坯密度,kg/m3;c(T)为异型坯的比热,J/(kg·K);λ(T)为异型坯的导热系数,W/(m2·K)。c(T)和λ(T)分别可通过下式求得[12]。

(2)

(3)

式中:a1,a2,a3为根据不同钢种确定的常数。

边界条件

qu(τ)=qs,i

(4)

(5)

异型坯水平对称线上的热流密度为

qd(τ)=0

(6)

初始条件

T(x,y,τ)τ=0=T(x,y)

(7)

2 模型验证

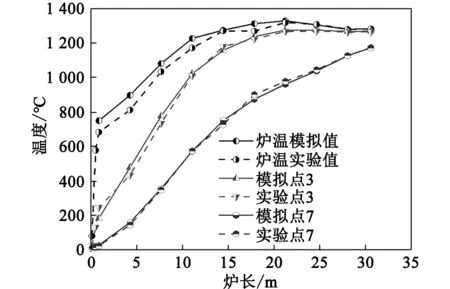

引用文献[13]中的实验数据对模型进行验证。步进梁式加热炉的尺寸设定为30.6 m × 11 m×3 m。加热炉分为预热段、加热段和均热段。在典型工况下,供给预热段、加热段和均热段的燃料量分别为0、10 395和3 465 m3/h,混合气体燃料的低位发热值为10 500 kJ/m3,异型坯沿炉长方向移动。异型坯温度模拟点位置与实验数据获取位置相同,参见图2。

采用炉膛和异型坯两点的温度对文章建立的模型进行验证,测温点3位于异型坯翼缘拐角处,测温点7位于异型坯内部,模拟温度和实验测量温度对比结果如图3所示。从图中可以看出,在异型坯进入预热段时,由于没有燃料供应,温度场易受炉门及吸入冷风的影响,导致模拟结果与实验结果之间存在一定的误差。当异型坯进入加热段后,燃料持续供入,炉温及异型坯温度曲线均具有良好的一致性。表明该模型的建立与计算程序的编写可用于研究此异型坯在加热炉内的加热过程。

图3 异型坯温度及炉温

3 模型结果分析

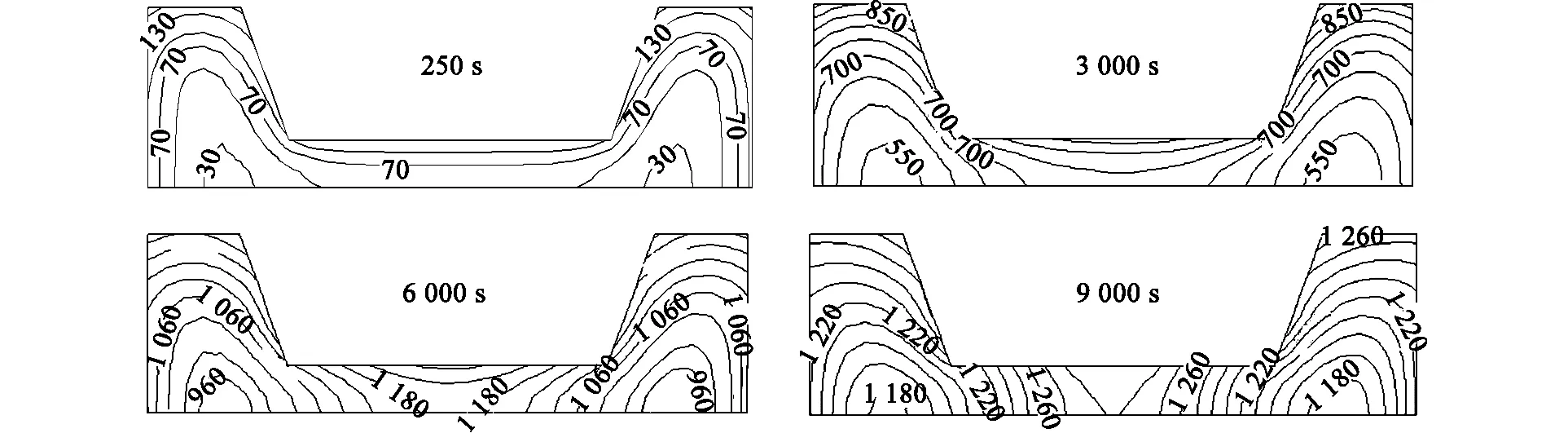

采用文章建立的模型对典型工况下异型坯在加热炉内的加热过程进行模拟,加热炉的产量为183.4 t/h,加热时间为150 min。

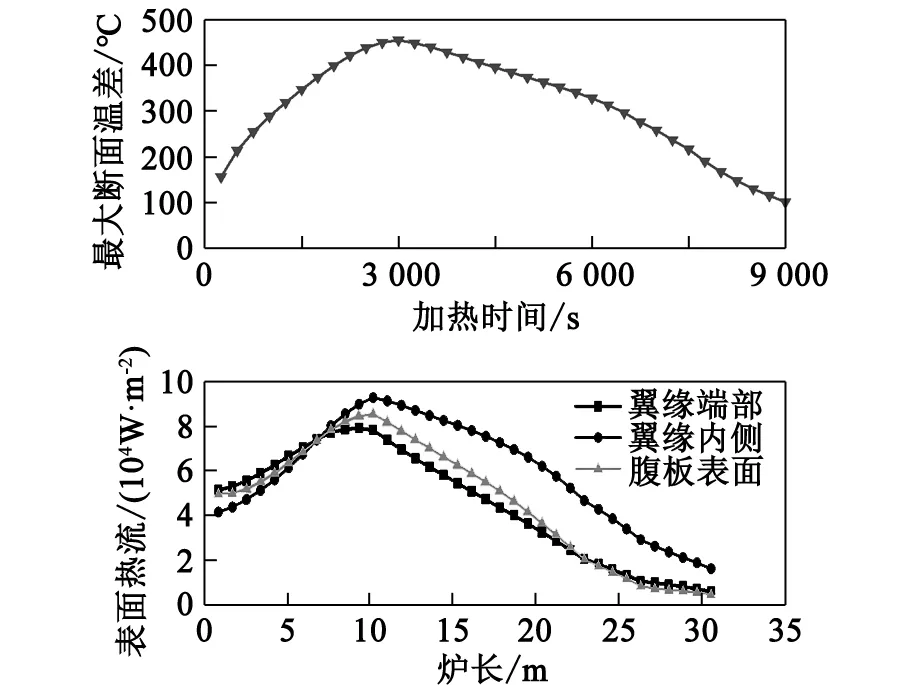

图4为异型坯在加热炉内加热不同时间的温度分布。开始加热时翼缘端部快速升温,断面温差逐渐变大。在加热3 000 s后,异型坯进入加热段,断面温差逐渐减小,腹板升温速度加快,在6 000 s时腹板最高温度和翼缘端部持平。异型坯进入均热段后,断面温差进一步减小,腹板位置热流集中且厚度较薄,变成异型坯断面温度最高的位置。

图4 异型坯加热不同时间后温度场

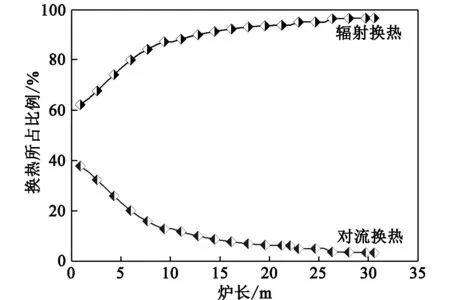

图5为异型坯最大断面温差及各表面热流随着钢坯加热过程的变化曲线。异型坯表面热流在预热段呈上升趋势,在加热段到达峰值后逐渐降低,并且在均热段内降幅减缓,且异型坯最大断面温差变化趋势与热流变化趋势基本一致。在加热过程中,异型坯翼缘内侧热流总体上大于翼缘端部,腹板表面热流介于两者之间。随着异型坯加热过程的进行,辐射换热和对流换热所占的比例如图6所示。异型坯进入加热炉时,辐射换热量占比62.2%,而对流换热量占比37.8%。因为加热炉内部是高温换热场,随着异型坯往前步进,辐射换热所占比重逐渐加大,进入加热段时辐射换热量占比约为90%,在均热段中达到95%左右。随着辐射换热的比重增大,其换热效果能够在很大程度上影响异型坯在加热炉内的加热过程。

图5 异型坯最大断面温差及表面热流

图6 换热方式份额变化曲线

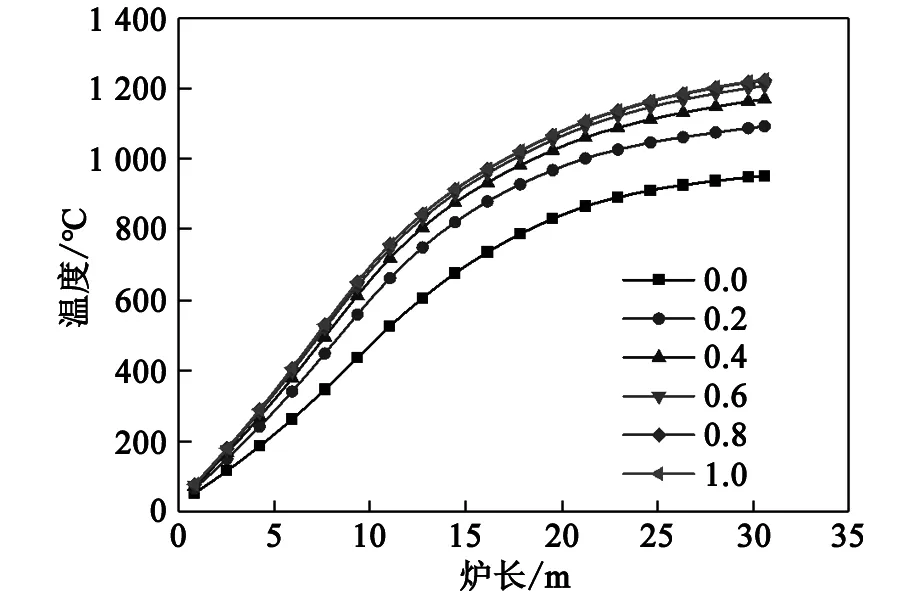

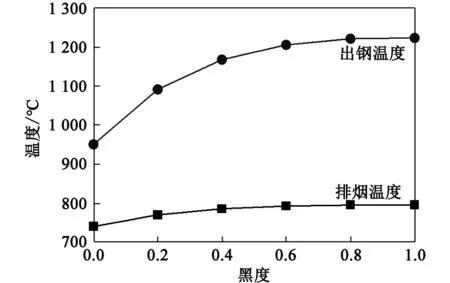

在其他条件保持不变时,不同炉围黑度下异型坯的升温曲线如图7所示。炉围黑度对异型坯出钢温度和排烟温度的影响如图8所示。由图可知,炉围黑度越大,异型坯的加热效果越好,且出钢温度越高。炉围黑度小于0.4时对异型坯出钢温度和排烟温度的影响较为明显。炉围黑度大于0.6时对异型坯加热过程和排烟温度的影响可忽略不计。可以选择合适黑度的炉围材料,以提升异型坯的加热效果。

图7 不同炉围黑度下异型坯升温曲线

图8 炉围黑度对出钢温度与排烟温度的影响

4 结论

文章建立了一个步进式异型坯加热炉传热模型来研究异型坯在炉内的换热,并根据工厂实测数据对传热模型进行了验证。通过分析异型坯在加热过程中各表面热流变化规律,得出其辐射换热在加热段及均热段内所占比重在90%以上。在其他条件不变的情况下,对不同炉围黑度下异型坯的升温过程进行了研究分析,可通过适当提高炉围黑度来提升异型坯的加热效果及出钢温度。文章可为优化加热炉操作和指导实际生产提供理论参考。