烧结机点火炉保温段空气换热器数值模拟及结构优化

2022-05-24赵博识刘林欣包向军蒒华飞

赵博识 刘林欣 陈 光 包向军 蒒华飞

(1.马鞍山钢铁股份有限公司,2.安徽工业大学,3.安徽诚铭热能技术有限公司)

随着工业生产的迅速发展和生态文明建设进程的逐步推进,我国钢铁行业的能耗问题日显尖锐,钢铁行业余热余能资源回收利用技术已成为诸多学者研究的热点[1-2]。烧结工序在钢铁流程中能耗约占总能耗的10%,仅次于炼铁工序[3-9],具有巨大的节能潜力。烧结矿经点火炉进入保温段时表面温度仍高达800~900 ℃,是预热助燃空气的首选热源,在为数不多的应用中主要采用光管换热器进行余热回收,预热后温度仅为80~120 ℃,可提升空间较大,但针对该方面的研究鲜有报道。

管式换热器在烧结工序的应用中一般以辅助设备安装于烧结机点火炉保温段,换热器悬吊于烧结机点火炉保温段上方,主要与冷却的烧结矿料层进行辐射换热。要求换热器在有限的空间内发挥高效的换热效率,对其进行优化是提高换热效率的必然手段。

文章运用强化换热技术对管式空气换热器进行结构优化,基于Fluent平台对优化的结构进行多种物理场的数值模拟和分析,对管式换热器在冶金工业领域的应用和推广提供了科学的指导。

1 物理建模及计算模型的选择

1.1 物理模型的简化与建立

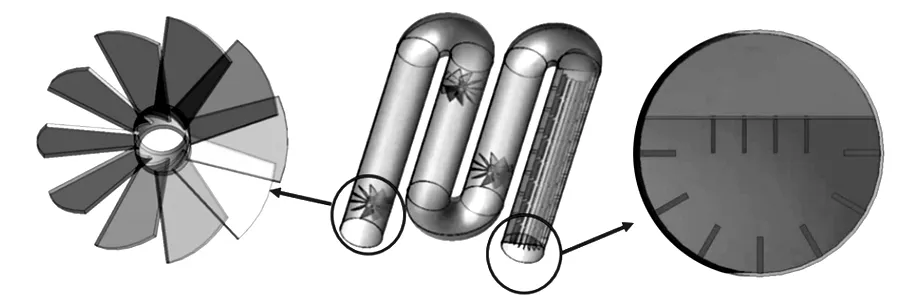

文章以某钢厂烧结机点火炉保温段的管式换热器为研究对象,该换热器由4个直管和3个180°弯管焊接而成,整体呈M形,如图1所示,具体参数见表1所示。换热器管道内介质流体为空气,各项物性参数见表2。对原始管进行网格划分,并对流体与固体边界层进行了膨胀层处理。

图1 换热器模型

表1 M型换热器参数 mm

表2 空气物性参数

1.2 边界条件

将网格划分完成的模型导入到Fluent中进行数值模拟,边界条件:

(1)入口设置为速度入口,命名为inlet,且v=10 m/s;

(2)出口设置为压力出口,命名为outlet;

(3)换热器管道材料为steel,内部流体与管道接触面为耦合面,换热器管道外壁面与外部空气接触面同样设置为耦合面,考虑到换热器管外壁的氧化,查询其辐射换热系数,设定为0.7;

(4)辐射热源面命名为热源—wall,壁面类型为wall,辐射换热系数为0.86,温度为1 073 K,四壁设定为 600 K定温壁面,壁面类型为wall,辐射换热系数为0.86;

(5)换热器管道上方覆盖保温岩棉,其性能参数为:密度230 kg/m3,比热900 J/(kg·K),导热系数0.023 W/(m·K)。

(6)换热器管道内部流体进口温度设为293 K,换热过程为稳态换热过程。

1.3 计算模型的选择

流体换热模型为稳态换热,空气与换热器接触换热的表面为热耦合面,在模拟时自动进行换热计算[10]。在Fluent平台提供的湍流模型中选择基于湍流动能和扩散率的经验公式标准k-ε模型。为了解决速度—压力耦合的困难,选择压力修正算法中的SIMPLE二阶迎风算法[11],该算法遵守质量守恒方程使计算出的速度对压力进行修正。辐射换热模型选择DO模型。

1.4 原始结构模拟分析

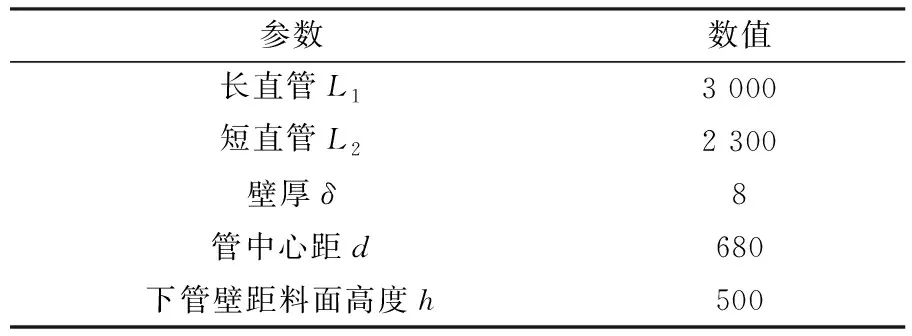

基于以上条件,对原始管道进行数值模拟,取换热器水平中心截面分析其温度场、速度场及压力场,如图2所示。

图2 光管各物理场分布

由水平中心截面的温度场可知,流体在出口段仍有较大区域的低温流场,整体换热效果较差,提升空间极大。模拟中空气进口温度为20 ℃,预热后温度可提高91 ℃,阻力损失为300 Pa。该工况属具体工程案例,实际生产中空气预热后温度为80~120 ℃,模拟结果符合实际工况,进一步验证了模拟的正确性。由速度场和压力场可知,弯管后的一段区域内发展形成了局部涡流,弯管外侧压力大、内侧压力小。辐射热源位于管道下方,主要为单侧辐射换热,管道内下部流域温度高,上部流域温度较低,该工作环境具有极大的特殊性,应充分利用下半部流域空间强化整体换热效果。

2 优化设计及结果分析

对于换热器的强化换热,一般采用翅片管、管内插入物、异型管或表面处理等手段[12-14],文章研究的换热器外部结构及总体尺寸因使用环境限制难以改变,因此对于该换热器的优化从内部入手,主要设计了以下几种结构:翅片结构、喷流结构及旋流扇结构。

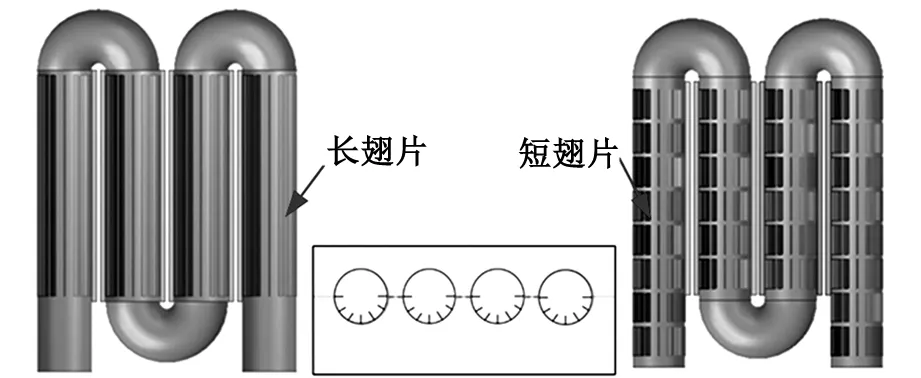

2.1 翅片结构

设计长、短翅片进行对比模拟分析,总体结构如图3所示。为充分利用下部流域且便于实际生产,翅片只添加于换热器内管壁的下半部区域,翅片垂直于管壁,间隔30°分布,管外壁水平位置也加设等长肋片,用以增大辐射角系数,提高换热效果。

图3 长、短翅片结构

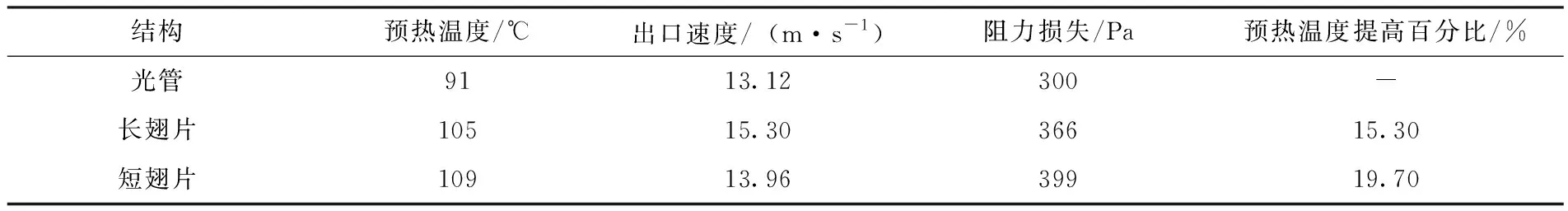

边界条件和计算模型与光管相同的情况下,对于两种翅片结构进行模拟。根据模拟分析得出:与长翅片相比,短翅片结构下的换热器强化换热效果更高,短翅片预热温度提高百分比为19.7%,长翅片为15.3%。短翅片的低温区域较大程度地减小,且在翅片周边小范围的流体被加热,整体强化换热效果优于长翅片结构,说明短翅片结构不仅有效增加了换热面积,且能够更有效地打断边界层的连续发展。短翅片结构的换热器阻力损失大于长翅片结构,但整体分布规律相同,均会出现弯管内侧压力低、弯管外侧压力较大的现象。光管、长翅片和短翅片结构性能对比见表3。

表3 光管、长翅片和短翅片结构性能对比

长翅片阻力损失为366 Pa,短翅片阻力损失为399 Pa。与原始管道相比两种翅片结构均能一定程度地提高预热效果。

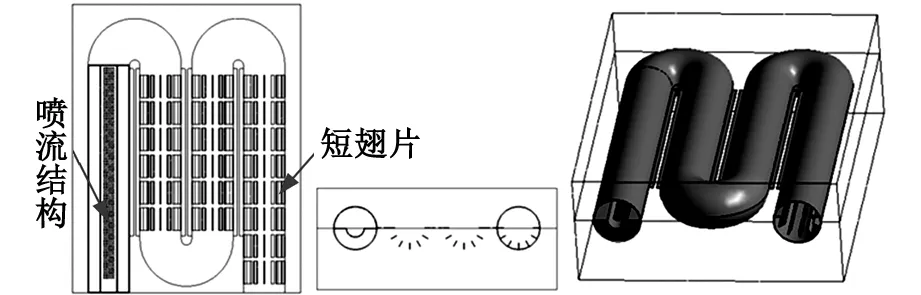

2.2 喷流短翅片结合结构

喷流又称冲击射流,是一种保证结构参数和热工参数基本不变,通过添加喷流结构减薄或破坏边界层,使得综合传热系数成倍增加的强化换热手段[15]。为了进一步提高预热温度,在原始结构的基础上增设喷流和短翅片结构结合,如图4所示。在管道进口段增设喷流结构,喷流孔总面积与进口截面积之比约为1∶2,流体由进口端进入管道后,经喷流孔高速喷射道下半圆表面,实现高效换热,换热器其他管段选择短翅片结构进行强化换热。

图4 喷流结构示意

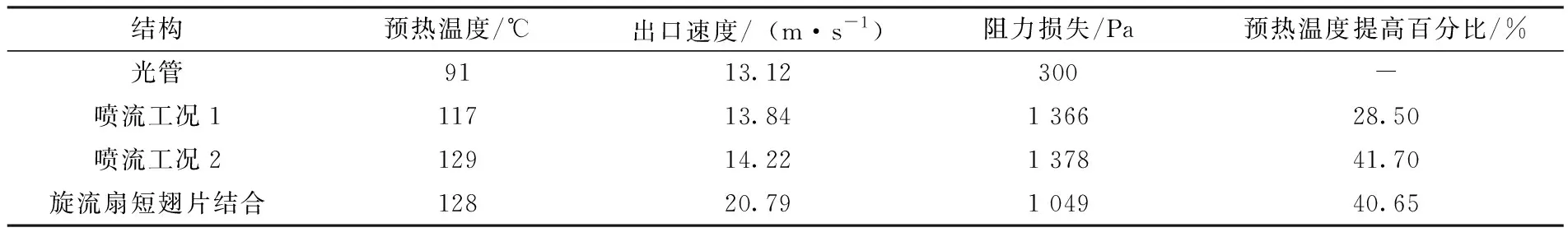

保证边界环境及计算模型相同,模拟喷流式换热器各物理场。距料面高度500 mm设为喷流工况1,距料面高度400 mm设为喷流工况2。根据模拟得出,喷流结构换热效果明显提高,且降低距烧结料面的高度可提高辐射角系数,高效强化辐射换热,进而提高换热。喷流工况1预热温度可提高28.50%,喷流工况2预热温度可提高41.70%。光管、喷流和旋流扇结构性能对比见表4。添加喷流结构会增大阻力损失,喷流工况1阻力损失为1 366 Pa,喷流工况2阻力损失为1 378 Pa。

表4 光管、喷流和旋流扇结构性能对比

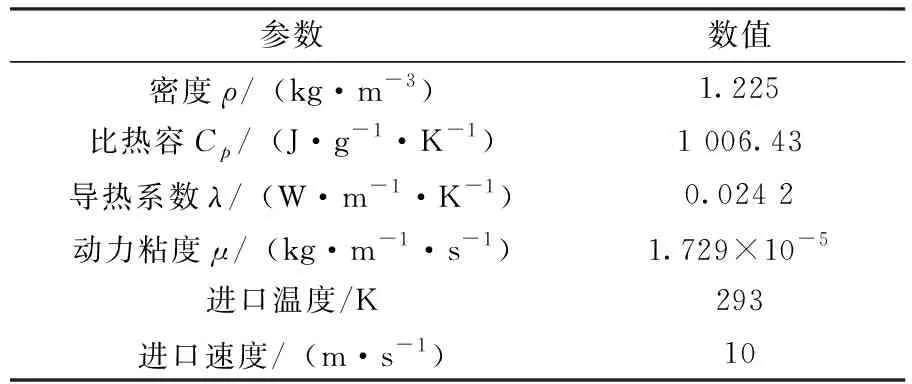

2.3 旋流扇—短翅片结合结构

管内插入物是一种较为广泛的强化换热手段,扰流元件作为管内插入物中的一种,种类较为繁多,如纽带、螺旋片、涡发生器[16-18]等。文章设计了旋流扇结构,如图5所示。该结构能充分破坏流体流动结构,并使流体在扰流元件之后的一段区域内保持并继续发展。

图5 旋流扇结构

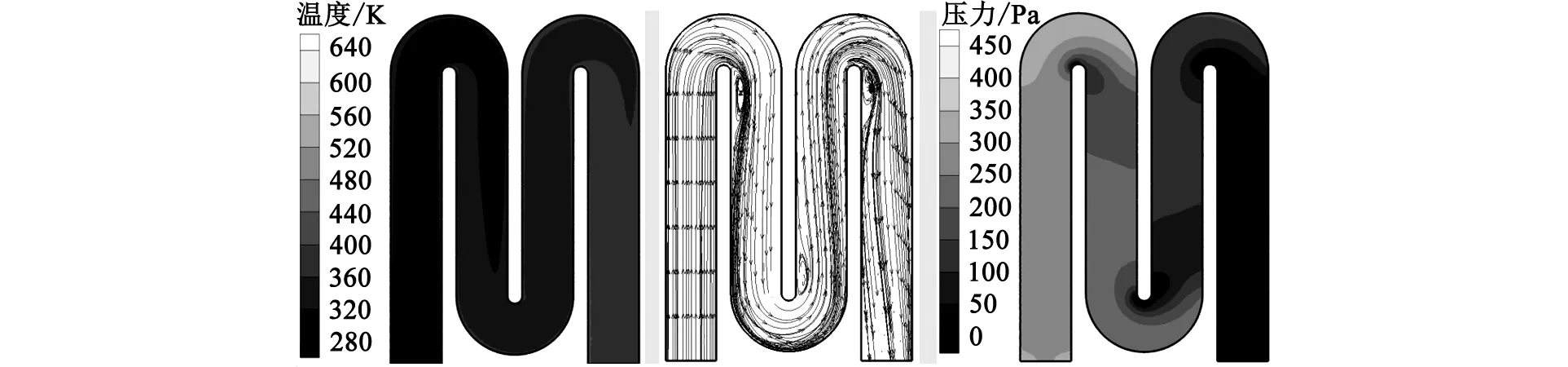

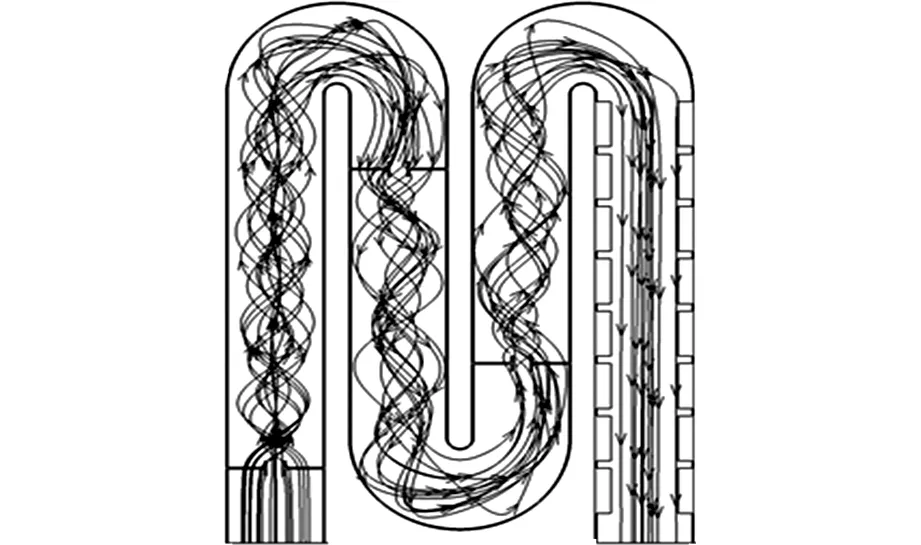

设计中前三段管道增设旋流扇,在最后管段增设短翅片结构并对管道进行下压处理,在下压的平板上焊接相同短翅片,仍保持距料面500 mm的高度进行模拟,得出模拟迹线图6。

图6 迹线

根据图6可以看出:添加旋流扇结构下的管道内流体在旋流扇之后的很长一段发展区域,保持着旋流的发展状态沿轴向运动,在运动过程中同时进行着充分地径向混合。这种运动状态下的流体不断地与壁面进行着碰撞和分离,最大程度地减小边界层厚度,因此能够充分地进行换热。经过旋流扇叶结构之后的流体仍保持和发展出旋流的运动状态,该流动状态使得流体在管内的边界层难以连续发展,大幅度减小边界层厚度,因此换热效果显著增强。

分析表4可知,同等高度下旋流扇短翅片结合结构与原始管相比预热温度可提高40.65%,旋流扇与管内壁的密焊衔接使得阻力损失较大,阻力损失为1 049 Pa,但其阻力损失低于同等高度下的喷流短翅片结合结构。经对比可知预热温度较喷流短翅片结合结构可提高12.15个百分点,因此旋流扇短翅片组合结构为最优方案。

3 结论

(1)长、短翅片两种结构的模拟分析得出,短翅片的强化换热效果优于长翅片,短翅片不仅增大了换热面积,还破坏了边界层的连续发展。长翅片的预热温度提高了15.3%,阻力损失为366 Pa,短翅片的预热温度提高了19.7%,阻力损失为399 Pa。

(2)喷流结构破坏和减薄了流体边界层,使流体进行了高效的强化换热,距料面高度500 mm的换热环境下,喷流短翅片组合结构较光管预热温度可提高28.5%。距料面高度400 mm预热温度可提高41.7%。

(3)旋流扇短翅片结合结构大幅度减小了边界层的厚度,且充分混合了冷热流体,预热温度可提高40.65%,旋流扇短翅片组合结构阻力损失为1 049 Pa,比相同高度下的喷流短翅片组合结构低,可见该结构为最优方案。